Сравнительный анализ нижней границы температурного диапазона работоспособности трех резин по данным различных испытаний

Автор: Адамов Анатолий Арсангалеевич, Цветков Роман Валерьевич

Статья в выпуске: 2, 2010 года.

Бесплатный доступ

Целью работы является выявление нижней границы рабочего интервала температур для трех резин на основе различных каучуков. Использованы три метода испытаний: на приборе УИП-70 сняты термомеханические кривые при постоянной сжимающей нагрузке и постоянной скорости изменения температуры, выполнены испытания на сжатие при гармоническом режиме колебаний при постоянной амплитуде силы и постоянной скорости изменения температуры с помощью прибора DMA 242 C, проведены испытания на растяжение до разрыва с использованием испытательной машины Zwick Z100SN5A при постоянной скорости растяжения и различных уровнях температуры. Полученные разными методами оценки нижней границы работоспособности исследованных резин близки между собой.

Резины, экспериментальное исследование, температура стеклования, морозостойкость

Короткий адрес: https://sciup.org/146211337

IDR: 146211337 | УДК: 678:

Текст научной статьи Сравнительный анализ нижней границы температурного диапазона работоспособности трех резин по данным различных испытаний

Настоящая работа является логическим продолжением работы [ 1 ] по оценке температурного диапазона эксплуатации резин, рекомендованных к использованию в качестве материала гермоэлемента электроизолирующей вставки для нефте- и газопроводов.

Для термомеханического анализа представлены три марки резины на основе фторсиликонового, бутадиеннитрильного и гидрированного бутадиеннитрильного каучуков, условно названные «марка 1», «марка 2» и «марка 3».

Образцы для испытательной машины Zwick Z100SN5A (тип IV по ГОСТ 270-75: общая длина 55 мм, ширина узкой части 2±0,1 мм, допуск по толщине h мах — h мин< 0,1 мм (рабочей части)) вырубались штанцевым ножом, маркировались в случайном порядке, толщина измерялась на обоих уширенных участках, примыкающих к узкой части образца.

Из обрезков пластин также вырублено по 10 круглых образцов диаметром 6 мм для испытаний на приборах УИП-70 и DMA 242C (определение термомеханической кривой и динамический механический анализ).

Для оценки нижней границы температурного диапазона эксплуатации трех представленных резин при одноосном напряженном состоянии (ОНС)

-

• сняты термомеханические кривые на приборе УИП-70 Института технической химии УрО РАН в режиме сжатия постоянной нагрузкой при постоянной скорости изменения температуры;

-

• измерены зависимости от температуры действительной части динамического модуля и тангенса механических потерь на приборе DMA 242 C фирмы «NETZSCH» (Германия) в режиме сжатия синусоидальной нагрузкой с частотой 0,25 и 0,5 Гц при постоянных скоростях изменения температуры 2 и 5 оС/мин;

-

• проведены испытания на растяжение до разрыва с постоянной скоростью движения подвижной траверсы на испытательной машине Zwick Z100SN5A при различных постоянных уровнях температуры.

Температурой стеклования Tc называется [2-5] температура или область температур, ниже которой каучук или резина приобретает свойства твердого тела в результате процесса стеклования . Материал находится в высокоэластическом или стеклообразном физических состояниях соответственно выше и ниже T c .

В зависимости от природы процесса стеклования различают температуру структурного (зависит от скорости изменения температуры) и механического (зависит от частоты внешнего воздействия) стеклования, которые обозначают соответственно Тсстри Тсмех . Как правило, экспериментально

определенные разными методами значения

Т с мех > Т с стр [5].

Однозначного способа определения температуры стеклования нет, так как в реальности существует переходный температурный интервал размягчения резины (кожеподобного состояния) между стеклообразным и высокоэластичным состояниями. Длина этого интервала размягчения определяется типом каучука, составом резины, способом и режимами нагружения и т.д.

Наиболее важно оценивать термомеханические свойства деформируемых резин в интервале температур от Т с до ~( Т с + 30)°С, соответствующем «размытому» фазовому переходу с резким ограничением подвижности структурных элементов резины. Например, рассмотренное в [1] повышение температуры эксплуатации ВЭИ с -20 до 0 °С обеспечило снижение предельного уровня напряженности в 12 раз.

Измерение температуры стеклования дилатометрическим методом на приборе УИП-70

В данной работе определение Tc = T c CTp проводилось на приборе УИП-70 Института технической химии УрО РАН дилатометрическим методом в температурном диапазоне от -80 до +50 ° C. Использовались составные образцы диаметром 6 мм, вырубленные из плоских пластин.

Методика испытаний состояла в нагружении образца малой постоянной сжимающей нагрузкой с последующим измерением длины образца при постоянной скорости изменения его температуры.

Результаты обработки полученных термомеханических кривых приведены в табл. 4. В ней указана температура стеклования, соответствующая точке пересечения касательных к двум ветвям термомеханической кривой по начальному участку размягчения, в скобках указано значение температуры стеклования, являющееся средним значением по участку размягчения (дополнительно определялась аналогичная точка пересечения касательных к двум ветвям термомеханической кривой по конечному участку размягчения, по этим двум значениям вычислялось среднее значение).

Результаты динамических испытаний на приборе DMA 242C

C помощью динамического механического анализа (ДМА) возможно количественное определение механических характеристик материала при периодической нагрузке в зависимости от температуры, времени и частоты (стандарты DIN 53440, DIN 53513, DIN 53440, DIN-IEC 1006, ASTM D 4092, ASTM D 4065).

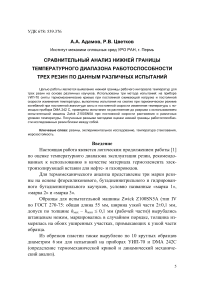

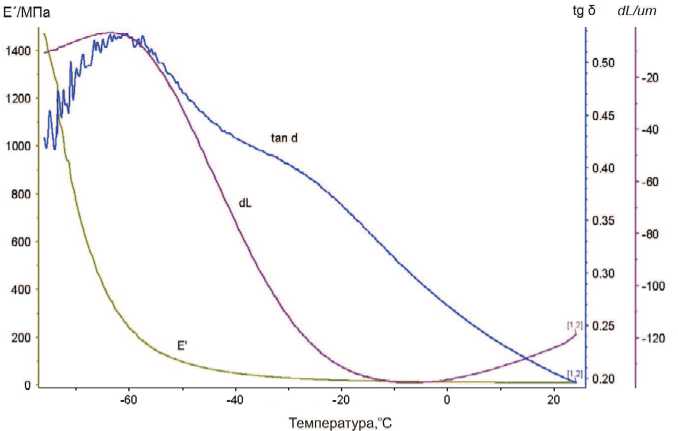

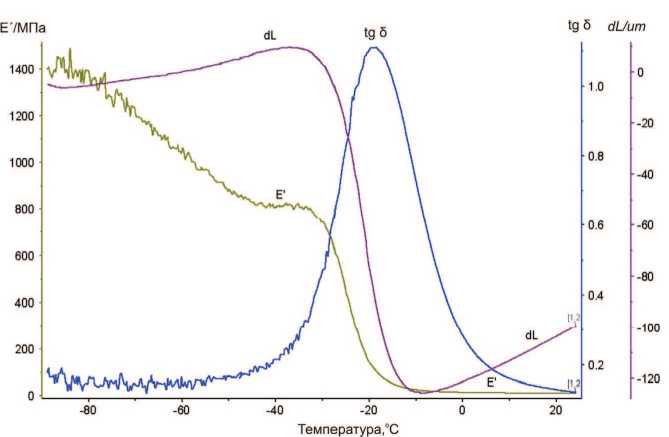

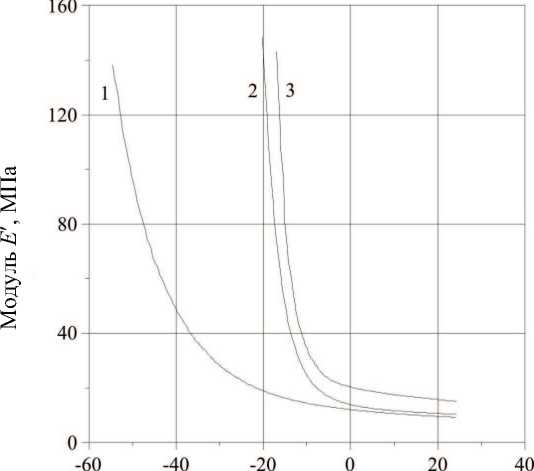

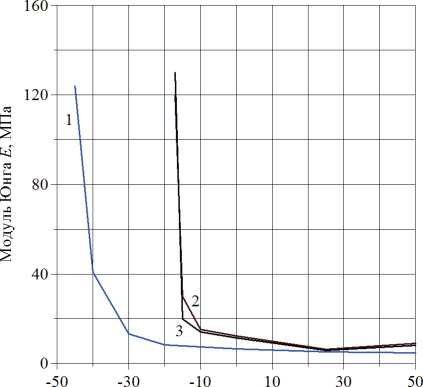

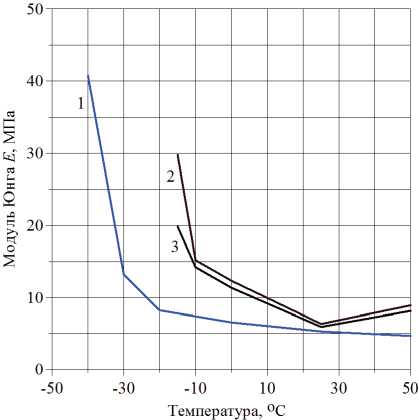

На рис. 1-3 приведены результаты анализа трех исследованных марок резин на приборе DMA 242 C фирмы «NETZSCH» (Германия) в режиме сжатия синусоидальной нагрузкой в диапазоне от -1,5 до -5Н с частотой f = 0,5 Гц при постоянной скорости изменения температуры б T / б t = 2 оС/мин (при б T / б t = 5 оС/мин не обеспечиваются условия достаточной однородности поля температур в деформируемом образце) от -90 оС до +25 оС.

Измерены зависимости от температуры приращения длины образца dL (T), действительной части динамического модуля Юнга E'(f, T), тангенса угла механических потерь tg 6(f, T) = E"(f, T)/ E'(f, T), ха- рактеризующие вязкоупругую связь осевого напряжения о(t) и осевой деформации а(t) при гармоническом нагружении (комплексное представление):

а0 exp[i(tot + 8)] = E(ito)a 0 exp(itot), to = 2лf, i = 4-1,

E (i to) = E '(to) + iE "(to).

Рис. 1. Результаты измерений на DMA 242 C для образца резины марки 1

Рис. 2. Результаты измерений на DMA 242 C для образца резины марки 2

Рис. 3. Результаты измерений на DMA 242 C для образца резины марки 3

Определение температуры механического стеклования проводилось по максимуму тангенса угла потерь tg 5 ( T ) и путем графической обработки термомеханической кривой d L(T ), аналогично процедуре, использованной для обработки данных УИП-70. Результаты приведены в табл. 4.

Температура, °C

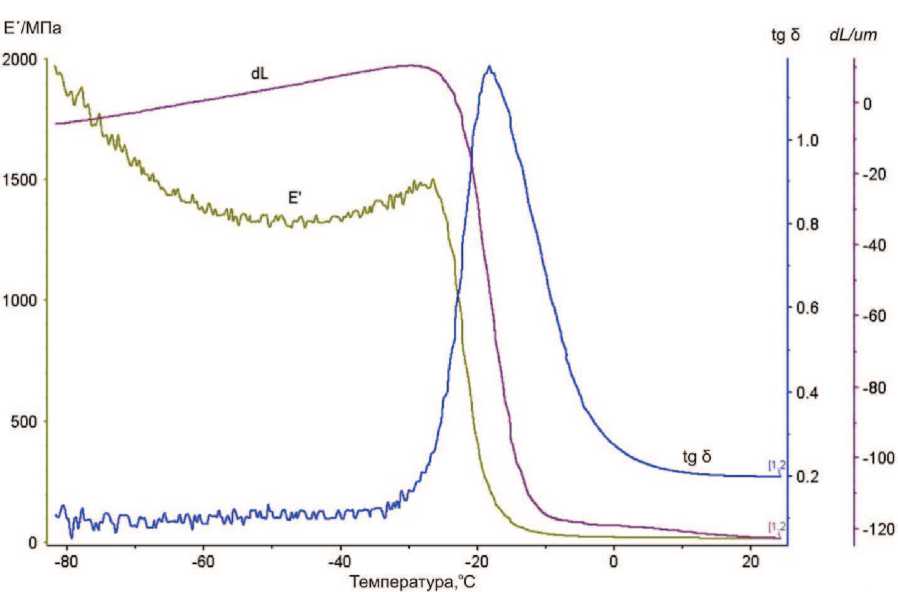

Рис. 4. Действительная часть комплексного модуля Юнга для трех марок резины (DMA 242 С)

Полученные результаты позволяют также оценить нижнюю температурную границу работоспособности исследованных резин T k по коэффициенту морозостойкости ([5], метод Б ГОСТ408-78), где k=E ( T k )/ E ( T 1 ). Считая, что модуль Юнга Е ( T) приближенно равен действительной части комплексного модуля Юнга Е’ ( T) , по данным рис. 4 найдем значения T 10 и T 20, соответствующие коэффициентам морозостойкости K =0,1 и K =0,05. Результаты этих определений также приведены в табл. 4.

Результаты испытаний трех марок резины на испытательной машине Zwick Z100SN5A

Растяжение образцов типа IV по ГОСТ 270-75 на испытательной машине Zwick Z100N5A проведено при скорости перемещения подвижной траверсы V =250 мм/мин. Поддержание заданного уровня температуры в термокамере осуществлялось с точностью ± 1 оС. При каждом уровне температуры испытывалось 5 идентичных образцов.

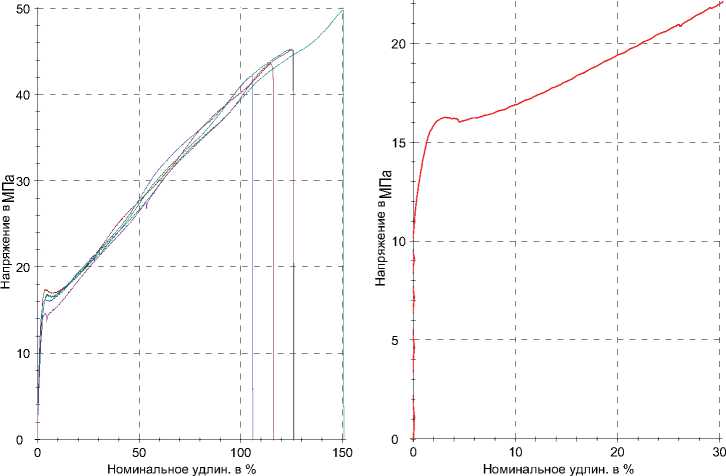

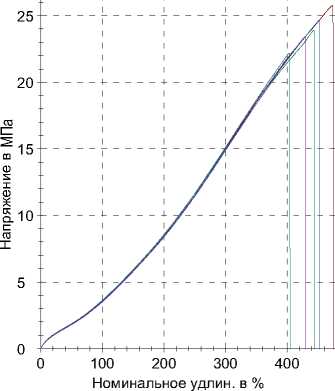

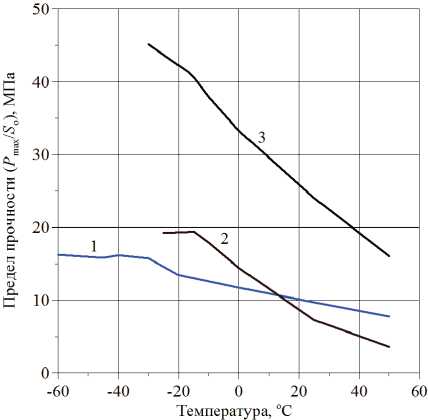

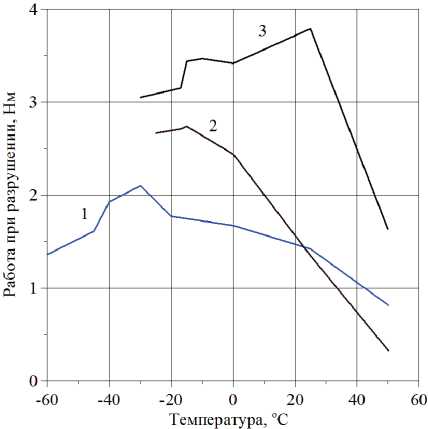

На рис. 5-6 приведены примеры диаграмм растяжения и их начальные участки на границе интервала работоспособности для резины марки 3 (см. рис. 5) и при комнатной температуре (см. рис. 6).

Рис. 5. Диаграммы растяжения и её усредненный начальный участок при температуре -30 оС, марка 3

Рис. 6. Диаграммы растяжения и её усредненный начальный участок при температуре +25 оС, марка 3

В табл. 1-3 приведены обобщенные данные испытаний резины трех исследованных марок в условиях ОНС на испытательной машине Zwick Z100N5A. На рис. 5, 6 и в табл. 1-3 использованы следующие обозначения приведенных величин:

-

• E мод — модуль Юнга (определялся путем построения линейной регрессии на заданном интервале по напряжению);

-

• W по лная - полная работа по растяжению образца;

-

• R m - максимальное номинальное напряжение;

-

• s- FMaKC - относительное удлинение при R m ;

-

• x - среднее значение усредняемой величины;

-

• s - среднеквадратичное отклонение усредняемой величины;

-

• v - коэффициент вариации усредняемой величины, %.

-

• Напряжение - номинальное напряжение = растягивающая сила, деленная на начальную площадь поперечного сечения образца;

-

• Номинальное удлинение - перемещение траверсы машины, деленное на начальную приведенную длину образца.

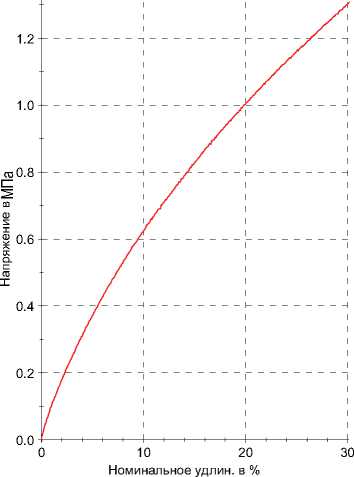

По результатам, приведенным в табл. 1-3, на рис. 7-8 построены графики зависимостей от температуры модуля Юнга, максимального номинального напряжения и полной работы разрушения.

Таблица 1

Обобщенные статистические данные испытаний, марка 1

|

т , ос |

Статистика |

E мод , МПа |

Rm , МПа |

8- F max , % |

W i полная, Н'М |

|

–60 |

x |

682,25 |

16,26 |

131,35 |

1,36 |

|

s |

236,89 |

3,17 |

38,06 |

0,58 |

|

|

V |

34,72 |

19,47 |

28,98 |

42,91 |

|

|

–50 |

x |

282,41 |

15,81 |

203,46 |

1,61 |

|

s |

52,15 |

3,50 |

55,74 |

0,75 |

|

|

V |

18,47 |

22,12 |

27,40 |

46,30 |

|

|

–40 |

x |

40,81 |

16,13 |

274,15 |

1,93 |

|

s |

11,12 |

1,82 |

37,26 |

0,45 |

|

|

V |

27,25 |

11,29 |

13,59 |

23,18 |

|

|

–30 |

x |

13,19 |

15,76 |

324,19 |

2,10 |

|

s |

6,26 |

0,97 |

19,27 |

0,25 |

|

|

V |

47,45 |

6,13 |

5,94 |

12,13 |

|

|

–20 |

x |

8,21 |

13,44 |

311,82 |

1,77 |

|

s |

1,94 |

1,17 |

24,68 |

0,22 |

|

|

V |

23,68 |

8,70 |

7,91 |

12,46 |

|

|

0 |

x |

6,59 |

11,71 |

332,59 |

1,67 |

|

s |

1,89 |

0,36 |

9,39 |

0,14 |

|

|

V |

28,60 |

3,06 |

2,82 |

8,26 |

|

|

+25 |

x |

5,28 |

9,70 |

343,83 |

1,42 |

|

s |

0,47 |

0,32 |

18,13 |

0,22 |

|

|

V |

8,97 |

3,25 |

5,27 |

15,54 |

|

|

+50 |

x |

4,70 |

7,77 |

254,03 |

0,82 |

|

s |

1,02 |

0,88 |

27,47 |

0,17 |

|

|

V |

21,59 |

11,39 |

10,82 |

20,49 |

Таблица 2

Обобщенные статистические данные испытаний, марка 2

|

т , ос |

Статистика |

Е , МПа |

F max , МПа |

8- F max , % |

W Нм полная , м |

|

–25 |

x |

672.22 |

19,24 |

259,68 |

2,67 |

|

s |

124,98 |

1,27 |

22,48 |

0,39 |

|

|

V, % |

18,59 |

6,59 |

8,66 |

14,75 |

|

|

–20 |

x |

336,33 |

19,39 |

302,81 |

2,71 |

|

s |

149,86 |

1,01 |

13,79 |

0,19 |

|

|

V, % |

44,56 |

5,20 |

4,55 |

7,17 |

|

|

–15 |

x |

29,81 |

19,41 |

366,60 |

2,74 |

|

s |

6,25 |

0,90 |

11,12 |

0,29 |

|

|

V, % |

20,98 |

4,66 |

3,03 |

10,71 |

|

|

–10 |

x |

15,17 |

17,88 |

399,97 |

2,64 |

|

s |

0,84 |

0,57 |

13,33 |

0,16 |

|

|

V, % |

5,56 |

3,16 |

3,33 |

6,03 |

Окончание табл. 2

|

т , ос |

Статистика |

Е , МПа |

F max , МПа |

8- F max , % |

W Нм полная , м |

|

0 |

x |

12,32 |

14,46 |

440,79 |

2,44 |

|

s |

0,92 |

0,52 |

14,12 |

0,12 |

|

|

V, % |

7,47 |

3,61 |

3,20 |

4,86 |

|

|

+25 |

x |

6,34 |

7,27 |

408,72 |

1,35 |

|

s |

0,08 |

1,07 |

54,63 |

0,27 |

|

|

V, % |

1,23 |

14,73 |

13,37 |

20,17 |

|

|

+50 |

x |

8,91 |

3,55 |

176,48 |

0,33 |

|

s |

0,43 |

0,24 |

17,03 |

0,05 |

|

|

V, % |

4,81 |

6,76 |

9,65 |

15,55 |

Таблица 3

Обобщенные статистические данные испытаний, марка 3

|

т , ос |

Статистика |

E мод , МПа |

R m , МПа |

8- F max , % |

W полная, Н^м |

|

–30 |

x |

1308,07 |

45,19 |

124,06 |

3,05 |

|

s |

258,63 |

2,87 |

16,71 |

0,59 |

|

|

V |

19,77 |

6,34 |

13,47 |

19,47 |

|

|

–20 |

x |

278,34 |

41,42 |

174,67 |

3,15 |

|

s |

138,51 |

4,36 |

23,59 |

0,74 |

|

|

V |

49,76 |

10,52 |

13,50 |

23,54 |

|

|

–15 |

x |

19,86 |

40,66 |

215,53 |

3,44 |

|

s |

2,54 |

2,14 |

12,03 |

0,45 |

|

|

V |

12,79 |

5,27 |

5,58 |

13,09 |

|

|

–10 |

x |

14,18 |

37,92 |

243,60 |

3,47 |

|

s |

0,64 |

4,48 |

27,51 |

0,80 |

|

|

V |

4,49 |

11,82 |

11,29 |

22,99 |

|

|

0 |

x |

11,37 |

33,30 |

289,88 |

3,42 |

|

s |

0,77 |

3,52 |

24,35 |

0,62 |

|

|

V |

6,79 |

10,58 |

8,40 |

18,01 |

|

|

+25 |

x |

5,93 |

23,99 |

440,26 |

3,79 |

|

s |

0,18 |

1,35 |

26,21 |

0,54 |

|

|

V |

2,98 |

5,65 |

5,95 |

14,19 |

|

|

+50 |

x |

8,13 |

16,11 |

282,94 |

1,64 |

|

s |

0,27 |

1,94 |

30,71 |

0,37 |

|

|

V |

3,37 |

12,02 |

10,85 |

22,74 |

Температура, °C

а

б

а

Рис. 8. Зависимости максимальных номинальных напряжений ( а ) и работы разрушения ( б ) от температуры для разных марок резины

Рис. 7. Зависимости модуля Юнга (в диапазонах до 130 МПа ( а ) и до 50 МПа ( б )) от температуры для разных марок резины

б

Определение морозостойкости резины температуры по результатам определения модуля Юнга на Zwick Z100SN5A выполнено аналогично процедуре, реализованной при обработке данных DMA 242C, результаты приведены в табл. 4.

Полученные результаты испытаний образцов на растяжение до разрыва позволяют сделать следующие выводы:

-

1. Наиболее чувствительным к температуре параметром является модуль Юнга.

-

2. Резина марки 1 и по этому виду испытаний является наиболее пригодной по показателям морозостойкости для эксплуатации в широком диапазоне температур эксплуатации.

-

3. Существенно более прочной и энергоёмкой при разрушении в интервале температур -20.. .+50 оС) является резина марки 3.

Анализ обобщенных в табл. 4 результатов оценки нижней границы диапазона работоспособности исследованных резин всеми методами показывает, что для резин марок 2 и 3 они существенно отличаются по температуре стеклования от величин, заданных в ТУ. Причины такого явления требуют дополнительного исследования.

Таблица 4

Обобщенные результаты определения температур стеклования и морозостойкости

|

Параметр оценки нижней границы диапазона работоспособности, оС |

Резина |

||

|

Марка 1 |

Марка 2 |

Марка 3 |

|

|

Нижняя граница диапазона работоспособности по ТУ |

–60 |

–40 |

–45 |

|

Температура структурного стеклования ( dL , УИП-70) |

–65(–46) |

–34(–28) |

–29(–25) |

|

Температура механического стеклования (max tg 5, DMA 242 C) |

–61 |

–19 |

–18 |

|

Температура механического стеклования ( dL , DMA 242 C) |

–59(–41) |

–29(–22) |

–23(–19) |

|

Температура Т 10 ( К =0,1; E’ ; DMA 242 C) |

–41 |

–16 |

–14 |

|

Температура Т 20 ( К =0,05; E’ ; DMA 242 C) |

–50 |

–19 |

–15 |

|

Температура Т 10 ( К =0,1; E ; Zwick) |

–41 |

–16 |

–16 |

|

Температура Т 20 ( К =0,05; E ; Zwick) |

–45 |

–17 |

–17 |

Сделанные выводы необходимо воспринимать с учетом известной экспериментальной информации о влиянии различных неисследованных факторов на морозостойкость резин.

Морозостойкость резинового изделия часто ухудшается в процессе эксплуатации [5]. Например, образование микротрещин на поверхности изделия при длительном старении может вызвать его разрушение при охлаждении. Повышение остаточной деформации сжатия резин в процессе хранения или эксплуатации изделий снижает их морозостойкость. Так, после выдержки прокладок из резины на основе бутадиеннитрильного каучука (БНК) в сжатом состоянии при 150°С в течение 120, 720 и 1680 часов температура разуплотнения повышается от -40 до соответственно -25, -15 и -4°С. В результате старения резины на основе ЭПТК (этиленпропилендиеновый каучук) в сжатом состояния при 150°С в течение 72 и 120 часов значение Тс повышается с -60 до -56 и -38 оС соответственно [5].

Морозостойкость резин может также существенно понизиться из-за потери пластификатора в процессе старения изделия при повышенной температуре, из-за вымывания пластификатора контактирующими жидкими или газообразными средами, дополнительного сшивания резин с серной системой вулканизации сероводородом, присутствующим в перекачиваемых газах и жидкостях.