Стабилизация давления в ректификационной колонне транспортабельной газодобывающей станции при получении азота

Автор: Ряжских Виктор Иванович, Кокарев Александр Михайлович, Слюсарев Михаил Иванович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплоэнергетика

Статья в выпуске: 3 т.19, 2019 года.

Бесплатный доступ

Использование в энергоиспользующих установках непрерывного действия процессов и аппаратов с апериодичностью приводит к возмущению термодинамических параметров материальных потоков. Применительно к транспортабельной газодобывающей станции рассмотрена задача стабилизации давления в ректификационной колонне получения жидкого азота с целью повышения эффективности функционирования воздухоразделительной установки при внесении в дроссельный поток питания теплового возмущения, обусловленного переходом адсорберов блока очистки воздуха на параллельный режим работы. На основании производственных испытаний газодобывающей станции ТКДС-100В и имитационного моделирования с использованием разработанного математического описания, реализованного в среде MATLAB/Simulink, установлены закономерности динамики давления в ректификационной колонне получения азота. Обоснован метод стабилизации давления, основанный на временном прекращении отбора дистиллята.

Энергоиспользующие установки, тепловые возмущения, стабилизация давления, ректификация воздуха, получение азота, имитационное моделирование

Короткий адрес: https://sciup.org/147232743

IDR: 147232743 | УДК: 66-932.3 | DOI: 10.14529/power190301

Текст научной статьи Стабилизация давления в ректификационной колонне транспортабельной газодобывающей станции при получении азота

Повышение эффективности функционирования энергоиспользующих установок по регенеративному принципу является перспективным [1–3], так как это позволяет существенно улучшить технико-экономические и эксплуатационные характеристики теплопередающих систем и комплексов. Ряд таких систем, например воздухоразделительные установки (ВРУ) с холодильным циклом высокого давления, по способу организации технологии разделения являются установками квазинепре-рывного действия. Однако внешние [4–6] и внутренние [7, 8] возмущения термодинамических параметров материальных потоков, такие как переключение адсорбционных колонн для очистки воздуха от углекислоты и влаги, откачка из трубного пространства конденсатора с целью уменьшения концентрации благородных газов и т. д., вносят апериодичность.

В связи с этим необходимо идентифицировать закономерности изменения термодинамических параметров потоков при апериодичности, которые позволят осуществить стабилизацию давления в ректификационной колонне получения жидкого азота транспортабельной газодобывающей станции и тем самым повысить эффективность функционирования ВРУ.

Эксперимент и постановка задачи

Для подтверждения и фиксации апериодичности были проведены натурные эксперименты на газодобывающей станции ТКДС-100В, работающей на азотном жидкостном режиме с использованием штатных средств измерения.

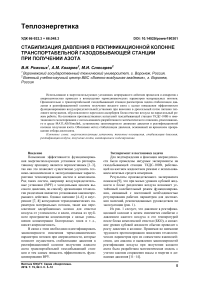

Результаты производственного эксперимента показали [9], что при малых уровнях кубовой жидкости в блоке разделения воздуха возникает устойчивый колебательный режим функционирования, связанный с постоянной необходимостью регулирования рабочих параметров для достижения значений, рекомендованных руководством по эксплуатации (рис. 1).

Из рис. 1 следует, что давление в ректификационной колонне в целом изменяется симбатно с давлением сжатого воздуха и его температурой после блока комплексной очистки (БКО), а снижение уровня кубовой жидкости обычно приводит к росту давления в колонне. Принимая во внимание трудности прогнозирования поведения технологических параметров при их совместном взаимодействии, для анализа и выявления закономерностей ректификации воздуха при получении жидкого азота была разработана математическая модель с учетом законов сохранения массы и энергии и динамики давления [11–14].

Рис. 1. Зависимость технологических параметров блока разделения воздуха от времени при уровне кубовой жидкости Н = 130…240 мм по шкале прибора: 1 – давление в колонне получения азота; 2 – уровень кубовой жидкости; 3 – давление воздуха из компрессорного отделения; 4 – температура воздуха после блока комплексной очистки и осушки

Для колонны высокого давления двухмодульного ректификационного аппарата синтез математической модели, классифицируемой по типу как комплекс сопряженных уравнений с сосредоточенными параметрами, проведен при следующих общепринятых допущениях [10]: паровая фаза – идеальный газ; задержка по пару существенна только в зоне смешения; рассматривается адиабатная колонна; теплоемкостью материала колонны пренебрегаем; жидкая фаза несжимаема и идеально перемешана; унос и проваливание жидкости отсутствуют; конденсатор колонны – полный, испаритель – парциальный; динамикой конденсатора и испарителя пренебрегаем; флегма является насыщенной жидкостью; пар и жидкость находятся в состоянии термического равновесия; воздух рассматривается как бинарная смесь азота и кислорода.

Для куба ректификационной колонны уравнения общего и покомпонентного материального и теплового балансов имеют вид:

dM wL dt

BL + L + Gw - W;

dxw dt

= L { B th ( x h M wL

[ *

y w ( x w ) - x w J j ;

dT w 1 L L L L L G L

"ЛТ" = ТТЛ Bth ( h-th - hw ) + L1( h - hw ) - Gw (hw - hw ) + Qevap dt C M [ pw

Q evap

= B (1 - z ) [ Н ОПг ( P air , T in ) - h (P air , T out ) ] ;

Qevap revap ( P0 , xw )

MwL [hwL(Po,Tw) — hwL(Po,Tsat)] =---------------------------- revap(P0, xw)

m w (0) = m w 0 , X w (0) = X w 0 , T w (0) = T w 0 ,

где MwL – удерживающая способность куба по жидкости, кмоль; L1 – расход жидкости, стекающей с первой тарелки в испаритель, кмоль/с; W , Gw – отбор и количество испарившейся кубовой жидкости соответственно, кмоль/с; BtL = B(1 - z)(1 - q) - расход жидкости в потоке питания после дросселя, кмоль/с; B – расход воздуха высокого давления, кмоль/с; z – доля воздуха, поступающего на детандер; q – доля пара в парожидкостной смеси после дросселя; xw,xth,x1,hwL,htLh,h1L – концентрация и энтальпия жидкости куба, после дросселя и на первой тарелке соответственно, кмоль/кмоль и кДж/кмоль; y*w(xw), hwG – концентрация и энтальпия пара, равновесного кубовой жидкости соответственно, кмоль/кмоль и кДж/кмоль; cp – средняя в интервале изменения температур кубовой жидкости Tw теплоемкость смеси, кДж/ (кмоль ■ К); Qevap - тепловая нагрузка змеевика испарителя, кВт; Pair - давление сжатого воздуха,

МПа; hainir(Pair, Tin), haoiurt(Pair, Tout), Tin, Tout – энтальпии и температуры воздуха высокого давления на входе и выходе из змеевика испарителя куба ректификационной колонны соответственно, кДж/кмоль и К, причем Tout = Tw + ATw, где ATw - принятая разность температур между воздухом высокого давления и кубовой жидкостью; revap(P0, xw) , Tsat(P0, xw) – удельная теплота испарения и температура насыщения кубовой жидкости соответственно, кДж/кмоль и К, при давлении в паровом пространстве куба P0, МПа; A Gw

–

дополнительный поток пара на первую тарелку, кмоль/с; MwL 0 , xw 0 , Tw 0 – количество, концентрация и температура кубовой жидкости в начальный момент времени соответственно, кмоль, кмоль/кмоль и К.

Уравнения динамики для общего и покомпонентного баланса массы и давления зоны смешения:

dM G = B G + B d G et + G w + A G w — G 0 ; dt

—y0 { Bth ^ yth (xth ) y0 ) J + Bdet (yair dt

-

*

У 0 ) + ( G w + A G w ) ( y w ( x w ) — y 0 J }

dP 0 dt

R

V bot (1 - H )

dT

M G-Tw + T 0 s

sat

M 0 G dM G ".

dt

;

;

M G (0) = M G 0, У 0 (0) = У 00 , где M 0 G – масса пара в зоне

P )(0) = Poo,

смешения, кмоль; B Get = B ■ z - поток пара после детандера, кмоль/с;

G 0 , y 0 – расход и средняя концентрация пара на первую тарелку соответственно, кмоль/с и кмоль/кмоль; yt * h ( xth ) – концентрация азота в паровой фазе дроссельного потока, равновесная с его жидкой фазой, кмоль/кмоль; yair – концентрация азота в исходном воздухе, кмоль/кмоль; R – универсальная газовая постоянная, кДж/ ( кмоль ■ К ) ; H - доля куба, занятая жидкостью; V bot - объем куба колонны, м 3 ; M 0 G 0 , y 00 , P 00 – масса, концентрация и давление пара в зоне смешения в начальный момент времени соответственно, кмоль, кмоль/кмоль и МПа.

Уравнение теплового баланса для зоны смешения отсутствует, так как принято, что температура пара Т0 равна температуре насыщения кубовой жидкости, а —T 0 / —t ® —Tw -dt .

Уравнения общего и покомпонентного материального и теплового балансов для произвольной i -й тарелки ректификационной колонны:

dMi L

dt dxi dt

= L i + 1

—

L i + Gi — 1 — Gi ;

m L [ L i + 1( x i + 1

— xi ) + G i — 1( yi — 1

— x i ) — G i ( yi — x i ) ] ;

— ( M L h iL ) = L h L

—t i + 1 i + 1

— L i h L + G i — 1 h G 1

—

G i h iG ;

G = L i + 1( hi+ 1 —

h L ) + G —д h

h G — h L

— h L ) .

;

M L (0) = M^ x i (0) = X i 0,

где MiL – удерживающая способность тарелки по жидкой фазе, кмоль; Li , Gi – расходы жидкой и паровой фазы для тарелок с соответствующим номером, кмоль/с; x , y , hiL , hiG – концентрации и энтальпии жидкости и пара на тарелке с номером i соответственно, кмоль/кмоль и кДж/кмоль; MiL 0 , xi 0 – масса и концентрация жидкости на i -й тарелке в начальный момент времени.

Уравнение (15) получено из (14) и (12) с учетом того, что при ректификации воздуха согласно [10] можно считать dhL / dt « 0 .

С учетом сделанных допущений уравнения общего и покомпонентного материального и теплового балансов для конденсатора таковы:

G n = L n + 1 + D ; (17)

У п = x n + i = xd ; (18)

Gnh G = L n + 1 h ^ + Dh D + Q c , (19) где Gn , hnG – расход и энтальпия пара с верхней тарелки соответственно, кмоль/с и кДж/кмоль; Ln + 1, h L + 1 — расход и энтальпия флегмы, поступающей из конденсатора соответственно, кмоль/с и кДж/кмоль; D , hDL – расход и энтальпия дистиллята (продукта) соответственно, кмоль/с и кДж/кмоль; Qc – тепловая нагрузка конденсатора, кВт.

Парожидкостное равновесие рассчитывали через относительную летучесть а по [15]. Содержание низкокипящего компонента (НКК) в паровой фазе определяли с учетом эффективности тарелки по Мэрфи [16]. Физические свойства компонентов и их смесей валидизированы из [17–20].

Вычислительный эксперимент и его анализ

В силу нелинейности уравнений модели ее интегрирование осуществлено в вычислительной среде MATLAB/Simulink (решатель ode 15s). Исходные данные для проведения вычислительного эксперимента приведены в таблице.

Давление, масса и концентрация пара в зоне смешения, температура и концентрация жидкости на тарелках, температура и концентрация кубовой жидкости уточнялись итерационно с учетом результатов расчета параметров функционирования колонны в стационарном состоянии.

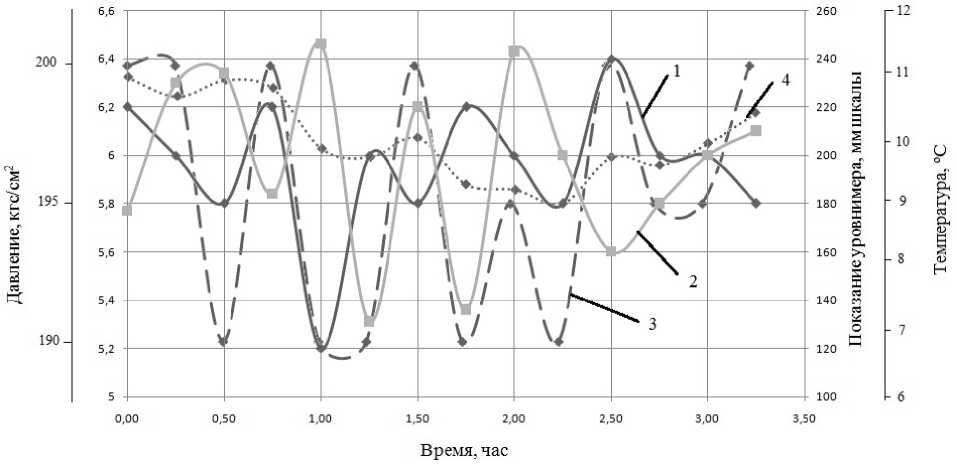

При проведении вычислительного эксперимента увеличение температуры дроссельного потока на входе в испаритель ректификационной колонны получения азота принимали равным 10 и 15 К, что соответствовало данным обследования работы воздухоразделительной установки в режиме перехода на параллельную работу адсорберов БКО воздуха.

Имитационное моделирование процесса ректификации в колонне получения азота с 22 ситчатыми тарелками газодобывающей станции ТКДС-100В показало (рис. 2), что конечное давление в колонне тем ниже, чем меньше величина вносимого в поток питания теплового возмущения и чем

Входные переменные модели колонны

|

Переменная |

Значение |

Переменная |

Значение |

|

Расход воздуха, B , кмоль/с |

0,005684 |

Масса жидкости на тарелке, MiL , кмоль |

0,02 |

|

Отбор дистиллята, D , кмоль/с |

0,001137 |

Доля детандерного потока, z |

0,5 |

|

Температура воздуха после основного теплообменника, Tin , К |

143 |

Высота сливной перегородки, z 1 , м |

0,015 |

|

Давление воздуха, Pair , МПа |

20 |

Число ситчатых тарелок, n |

22 |

|

Концентрация азота в воздухе, yair , кмоль/кмоль |

0,79 |

Диаметр колонны, Dc , м |

0,35 |

Рис. 2. Динамика давления в колонне при ступенчатом увеличении температуры потока питания: на 15 К – линии 1 и 2; на 10 К – линии 3 и 4; масса кубовой жидкости 0,2 кмоль – линии 1 и 3; 0,3 кмоль – 2 и 4. Начальная температура потока питания 143 К

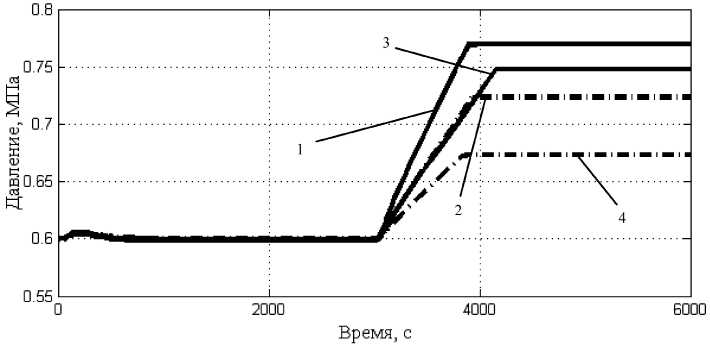

Рис. 3. Динамика давления в колонне при ступенчатом увеличении температуры потока питания на 15 К в момент времени 3000 с: 1 – без прекращения отбора дистиллята; 2 – с прекращением отбора дистиллята в момент времени 3200 с. Начальная температура потока питания – 143 К, масса кубовой жидкости – 0,3 кмоль

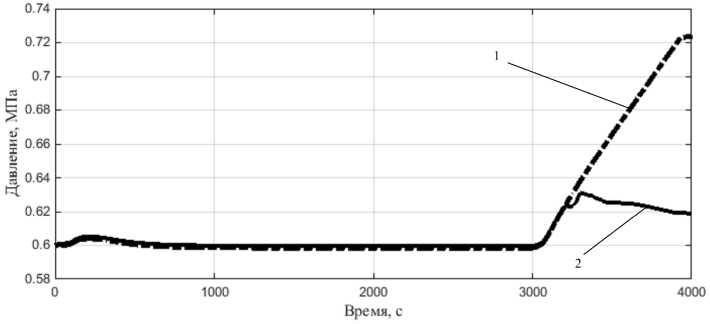

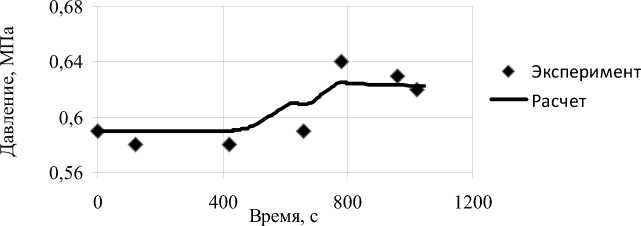

Рис. 4. Динамика давления в колонне при ступенчатом увеличении температуры потока питания в момент времени 420 с. Момент времени прекращения отбора дистиллята – 620 с

больше масса жидкости в кубе колонны, что согласуется с данными производственного эксперимента (см. рис. 1).

При эксплуатации мобильных ВРУ излишний рост давления в колонне обычно компенсируют повышенным отбором кубовой жидкости на конденсатор, в результате чего количество флегмы возрастает. Ее взаимодействие с перегретым паром приводит к конденсации последнего и, следовательно, к снижению давления. Однако при этом происходит уменьшение уровня кубовой жидкости, что в отдельных случаях вызывает обратный эффект – дальнейшее увеличение давления, в том числе до создания аварийной ситуации.

С учетом данного обстоятельства было сделано предположение о том, что существенный рост давления в ректификационном аппарате получения азота в момент перехода БКО на параллельную работу адсорберов можно нивелировать увеличением подачи флегмы в колонну за счет временного прекращения отбора дистиллята, что обосновано вычислительным экспериментом (рис. 3).

Для проверки адекватности результатов расчета реальным процессам в блоке разделения воздуха газодобывающей станции ТКДС-100В был проведен производственный эксперимент с прекращением отбора дистиллята через 200 с после перехода БКО на параллельную работу адсорберов (рис. 4) для средней массы кубовой жидкости 0,3 кмоль и величины теплового возмущения 11 К, соответствующей повышению температуры сжатого воздуха от 143 до 154 К.

Сравнительный анализ результатов эксперимента и расчетных данных показал, по крайней мере, качественную адекватность предложенной математической модели и корректность сделанных допущений.

Выводы

-

1. Математическая модель процесса ректификации позволяет прогнозировать работу колонн получения азота с вводом питания в подтарелочное пространство.

-

2. Временное прекращение отбора дистиллята после перехода ВРУ на параллельный режим работы адсорберов дает возможность стабилизировать параметры блока разделения воздуха и улучшить его эксплуатационные характеристики.

Список литературы Стабилизация давления в ректификационной колонне транспортабельной газодобывающей станции при получении азота

- Perry, R.H. Perry's Chemical Engineers' Handbook / R.H Perry, D.W. Green. - N.-Y.: McGraw-Hill, 2008. - 2728 p.

- Хаузен, Х. Теплопередача при противотоке, прямотоке и перекрестном токе / Х. Хаузен. - М.: Энергоиздат, 1981. - 384 с. DOI: 10.1007/978-3-642-88686-7_3

- Кирсанов, Ю.А. Циклические тепловые процессы и теория теплопроводности в регенеративных воздухоподогревателях / Ю.А. Кирсанов. - М.: Физматлит, 2007. - 240 с.

- Improvement of Integrated Gasification Combined Cycle Performance Using Nitrogen from the Air Separation Unit as Turbine Coolant / S.Y. Yoon, B.S. Choi, J.H. Ahn, T.S. Kim // Applied Thermal Engineering, - 2019. - Vol. 151. - P. 163-175. DOI: 10.1016/j.applthermaleng.2019.01.110

- Thermodynamic Evaluation of the Novel Distillation Column of the Air Separation Unit with Integration of Liquefied Natural Gas (LNG) Regasification / S. Chen, X. Dong, J. Xu et al. // Energy. - 2019. - Vol. 171. - P. 341-359.

- Захаров, М.К. Многоколонная ректификация как способ энергосбережения при разделении зеотропных бинарных систем / М.К. Захаров, В.Д. Моисеева // Химическая промышленность. - 2003. - № 9. - С. 35-42.

- Криогенные системы. Т. 2: Основы проектирования аппаратов, установок и систем / А.М. Архаров, И.А. Архаров, В.П. Беляков и др. - М.: Машиностроение, 1999. - 719 с.

- Наринский, Г.Б. Ректификация воздуха / Г.Б. Наринский. - М.: Машиностроение, 1978. - 248 с.

- Кокарев, А.М. Анализ работы воздухоразделительной установки ТКДС-100В в режиме получения жидкого азота / А.М. Кокарев, А.Л. Гунин, М.И. Слюсарев // Авиакосмические технологии (АКТ-2017): тр. VIII междунар. науч.-техн. конф. и шк. молодых ученых, аспирантов и студентов. - Воронеж: ООО Фирма «Элист», 2017. - С. 167-172.

- Skogestad, S. Dynamics and control of distillation columns - a critical survey / S. Skogestad // Modeling, Identification and Control. - 1997. - Vol. 18, no. 3. - P. 177-217.

- Choe, Y.-S. Rigorous Dynamic Models of Distillation Columns / Y.-S. Choe // MSE Thesis. - Bethlehem, Lehigh University. - 1985. - P. 73.

- Roffel, B. First principles dynamic modeling and multivariable control of a cryogenic distillation process / B. Roffel, B.H.L. Betlem, J.A.F. de Ruijter // Computers and Chemical Engineering. - 2000. - Vol. 24. - P. 111-123.

- DOI: 10.1016/S0098-1354(00)00313-6

- Luyben, W.L. Process Modeling, Simulation and Control for Chemical Engineers / W.L. Luyben. - McGraw-Hill, 1999. - 741 p.

- Zhu, G.Y. Low-order dynamic modeling of cryogenic distillation columns based on nonlinear wave phenomenon / G.Y. Zhu, M.A. Henson, L. Megan // Separation and Purification Thechnology. - 2001. - Vol. 24. - P. 467-487.

- DOI: 10.1016/S1383-5866(01)00147-2

- Расчет коэффициента относительной летучести смеси азот-кислород по экспериментальным данным / А.А. Хвостов, А.А. Журавлев, М.И. Слюсарев, А.А. Воробьев // Новое в технологии и технике функциональных продуктов питания на основе медико-биологических воззрений: материалы VI Междунар. науч.-техн. конф. / Воронеж. гос. ун-т инж. технол. - Воронеж: ВГУИТ, 2017. - С. 987-991.

- Рамм, В.М. Абсорбция газов / В.М. Рамм. - М.: Химия, 1976. - 656 с.

- Борзенко, Е.И. Установки и системы низкотемпературной техники. Автоматизированный расчет и моделирование процессов криогенных установок и систем / Е.И. Борзенко, А.В. Зайцев. - СПб.: СПбГУНиПТ, 2006. - 232 с.

- Теплофизические свойства криопродуктов / Л.А. Акулов, Е.И. Борзенко, В.Н. Новотельнов, А.В. Зайцев. - СПб.: Политехника, 2012. - 243 с.

- Романков, П.Г.Методы расчета процессов и аппаратов химической технологии / П.Г. Романков, В.Ф. Фролов, О.М. Флисюк. - СПб.: Химиздат. - 2009. - 544 с.

- Рид, Р. Свойства газов и жидкостей / Р. Рид, Дж. Праусниц, Т. Шервуд. - Л.: Химия, 1982. - 592 с.

- DOI: 10.1002/aic.690240634