Стабильность режущего инструмента и скорость резания

Автор: Н. Дускараев, Д. У. Умирзаков, М. М. Алижонова

Журнал: Современные инновации, системы и технологии.

Рубрика: Прикладные вопросы и задачи применения систем и технологий

Статья в выпуске: 2 (2), 2022 года.

Бесплатный доступ

В статье отмечается важность механической обработки деталей, выпускаемых для сельскохозяйственных и машиностроительных предприятий. Анализируется применение современных режущих инструментов для придания деталям машин точных размеров, чистой поверхности, на что существенно влияет выбор материалов для металлорежущих инструментов. Показано, что проблемы, возникающие при взаимодействии обрабатываемой детали и инструмента, ограничивают производительность процессов механической обработки, так как они способствуют ухудшению качества поверхности, преждевременному повреждению и поломке режущих инструментов, а также износу механических частей технологической системы обработки. Представлена зависимость производительности обработки от скорости резания, что позволяет анализировать влияние динамики режущего инструмента на устойчивость процесса.

Механическая обработка, режущий инструмент, твердый сплав, фреза, обрабатываемая деталь, скорость резания, качество поверхности, физико-механические свойства обрабатываемых материалов

Короткий адрес: https://sciup.org/14123395

IDR: 14123395 | DOI: 10.47813/2782-2818-2022-2-2-0409-0416

Текст статьи Стабильность режущего инструмента и скорость резания

DOI:

Наиболее часто используемый метод механической обработки при изготовлении деталей машин и механизмов определяет точность и другие качественные показатели машин [1-4]. Основная причина этого заключается в том, что механическая обработка имеет особое значение в обеспечении точности изготавливаемых деталей, необходимого качества поверхности и их физико-механических свойств. Любой процесс механической обработки происходит в результате взаимодействия двух твердых тел - обрабатываемой детали и режущего инструмента [5-7]. Известно, что режущий инструмент является одним из основных компонентов в технологической системе обработки, непосредственно выполняющей полезную работу [8].

Проблемы, возникающие при взаимодействии обрабатываемой детали и инструмента, ограничивают производительность процессов механической обработки, так как они способствуют плохому качеству поверхности, преждевременному повреждению и поломке режущих инструментов [9], а также износу механических частей технологической системы обработки. В [10] эти явления относят к состоянию нестабильности, которое было классифицировано, например, как проблема самовозбуждающейся вибрации и т.п. Такое состояние демонстрирует нелинейное поведение, характеризующееся наличием предельных циклов и явлением скачка. С другой стороны, модели, основанные на нелинейности механической конструкции и процесса резания, также были предложены и изучены в рамках нелинейной динамики и теории хаоса [10]. Однако как в линейных, так и в нелинейных формулировках соответствие между заготовкой и режущим инструментом обычно игнорируется. В работе [5] представлена модель с несколькими степенями свободы для прогнозирования взаимодействия при токарной обработке, основанная на соответствии между режущим инструментом и заготовкой. Следовательно, возможен прогрессивный подход к физическому явлению, поскольку также учитывается влияние динамических характеристик режущего инструмента. В исследовании [10] выполнен линейный анализ устойчивости модели в частотной области и получен метод построения типовых диаграмм устойчивости при наличии вибраций в системе взаимодействия двух твердых тел - обрабатываемой детали и режущего инструмента. Также анализируется влияние динамики режущего инструмента на устойчивость процесса.

В [11] представлена трехмерная эллиптическая резка (3D-EVC) — это сверхточная технология резки со значительным потенциалом развития. Уникальные характеристики прерывистого резания, обратного трения и простоты удаления стружки могут улучшить обрабатываемость труднообрабатываемых материалов в процессе резания. С тех пор, как технология 3D-EVC была впервые представлена в 2005 году, область исследований в основном была сосредоточена на механизме резки, конструкции технологического аппарата 3D-EVC, планировании траектории инструмента, конкретных приложениях и так далее [12].

Однако, физические и механические свойства обрабатываемых материалов оказывают существенное влияние на скорость резания [1, 2]. Чем больше предел прочности и твердость металла, тем меньше скорость резания, и, наоборот, мягкие металлы и сплавы обрабатываются с большими скоростями. На допустимую скорость резания большое влияние оказывают химический состав, структура, теплопроводность и состояние наружного слоя заготовки. По мере увеличения количества углерода в стали снижается ее теплопроводность, что приводит к повышению температуры в зоне резания и снижению скорости резания. Легирующие элементы (кремний, марганец, хром, вольфрам, титан и др.) и карбиды в стали снижают теплопроводность стали, повышают ее прочность и твердость, что ухудшает обрабатываемость стали.

МАТЕРИАЛЫ И МЕТОДЫ

Повышение устойчивости режущего инструмента достигается определением факторов, влияющих на него [6-8]. Согласно исследованиям [13], стабильность инструмента тесно связана со скоростью резания, то есть с увеличением скорости резания стабильность режущего инструмента снижается, потому что увеличивается интенсивность износа инструмента. Зависимость между скоростью резания и устойчивостью режущего инструмента можно выразить следующим образом:

A и =

m

.

При этом:

-

• А - постоянный коэффициент, зависящий от качества материала режущего инструмента и материала, подлежащего резанию, величины усилия, глубины резания, геометрии режущего инструмента;

-

• Т - жесткость резца, мин: m - показатель относительной жесткости в зависимости от обрабатывааемого материала, режущего инструмента и условий резания.

РЕЗУЛЬТАТЫ

Учитывая представленную зависимость, устойчивость режущего инструмента при переходе от скорости резания к скорости резания определяется из следующих зависимостей:

U = AT^_ ( T )

и 2 AT ( T , )

здесь

U 1

или же

T —^

.

U2jm

В результате получается скорость резания, соответствующая константе U -T.

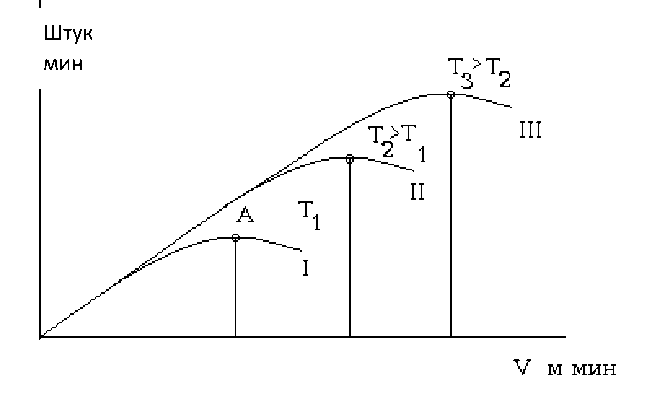

Рисунок 1. График зависимости производительности обработки от скорости резания.

Ориентировочные значения индекса относительной устойчивости в рамках выполненного анализа устойчивости модели при построении типовых диаграмм устойчивости в системе взаимодействия двух твердых тел - обрабатываемой детали и режущего инструмента:

-

• для фрезы из быстрорежущей стали - 0,125;

-

• для режущнго инструмента из твердого сплава - 0,2;

-

• для минералокерамических фрез - 0,5.

Это позволяет анализировать влияние динамики режущего инструмента на устойчивость процесса.

ЗАКЛЮЧЕНИЕ

Таким образом, устойчивость режущего инструмента определяется, исходя из максимальной производительности станка и наименьшей стоимости детали. Такая стагнация называется экономической стагнацией, а соответствующая скорость сдвига называется экономической скоростью сдвига.

Существует важная связь между скоростью резания и производительностью (см. рисунок 1). При работе резцом из углеродистой стали (кривая I) наибольшая производительность приходится на точку А; при превышении скорости резания производительность снижается. Производительность можно увеличить, используя фрезы из быстрорежущей стали (кривая II) или фрезы из твердого сплава (кривая III). Фреза должна выбираться отдельно для каждого режима резания, чтобы обеспечить стабильность режущего инструмента. При работе одним режущим инструментом их стабильность составляет 60-90 мин для резцов из быстрорежущей стали, 30-90 мин для резцов из твердых сплавов и минералокерамики, 120 мин для резьбонарезных и фасонных резцов, 180-200 мин для токарных станков.