Стенд и испытания конических зубчатых колес на сопротивление усталости при изгибе

Автор: Суслин Алексей Васильевич, Оссиала Венсеслас Бель Амур

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-1 т.19, 2017 года.

Бесплатный доступ

В работе приводятся расчет на прочность и сравнительные испытания конических зубчатых колес на сопротивление усталостной при изгибе. Приведены рекомендации по повышению работоспособности и долговечности авиационных зубчатых колес.

Конические зубчатые колеса, стенд-пульсатор, испытания, разрушения зубов, долговечность

Короткий адрес: https://sciup.org/148205015

IDR: 148205015 | УДК: 621.833

Текст научной статьи Стенд и испытания конических зубчатых колес на сопротивление усталости при изгибе

Задача повышения надежности и долговечности авиационных зубчатых колес требует ответа на вопрос, какая геометрия зубьев конических колес является оптимальной. Меры повышению изгибной прочности часто приводят к повышению контактной прочности [1,2]. Поломка зуба передачи сразу является причиной выхода ее из строя. С контактными повреждениями передача может работать еще достаточно долго.

Поэтому во многих организациях переход на новую геометрию зубьев сопровождается различными видами испытаний. В работах [3,4,5] приводятся результаты расчетов на прочность и сравнительных испытаний конических зубчатых колес.Для проведения сравнительных испытаний конических зубчатых колес с разной геометрией был создан специальный стенд-пульсатор. Главным критерием при создании конструкции было условие проведения испытаний, близким к натурным.

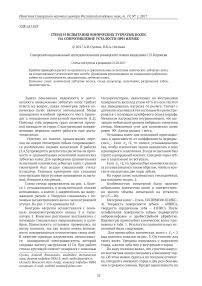

Схема стенда представлена на рис. 1. Колесо 1 устанавливалось в испытательной головке неподвижно, а колесо 2 закреплялось на нагружающем рычаге 4. Нагрузка создавалась с помощью эксцентрикового вала и эксцентриковой втулки. На рис. 1 это кривошип ОА.

Контроль нагрузки осуществлялся с помощью динамометрического кольца 3 и индикатора 5. Конусное расстояние выставлялось с помощью специальных направляющих и калибров. Правильность установки проверялась по пятну контакта, так как колеса имели возможность поворачиваться относительно своих осей. В качестве привода нагружателя использовался асинхронный электродвигатель, который создавал частоту нагружения 25 Гц. При работе стенда крутящий момент измерялся с помощью

тензорезисторов, наклеенных на внутреннюю поверхность вала под углом 45o к его оси. На этот вал передавалась нагрузка от рычага. Сигнал с датчиков усиливался тензостанцией и регистрировался с помощью шлейфового осциллографа. Механизм нагружателя неуравновешен, что вызывало небольшой уровень вибрации элементов стенда. Межосевой угол для конических колес равен 90o. Длина рычага 1 метр.

Установка колес для испытаний производилась в зависимости от коэффициента перекрытия ε α . Если ε α <2, то колеса устанавливались так, чтобы контактная линия находилась в зоне однопарного зацепления. В ходе испытаний был строго однородный контакт. Соседние пары зубьев в зацепление не вступали.

Если ε α >2, то прямозубые конические колеса устанавливались таким образом, чтобы в контакте находились две пары зубьев.

На торце колес наклеивались тензодатчики, как показано на рис. 2.

Особенностью испытаний было наличие небольшого количества колес и соответственно малого объема испытаний на усталость (n<15….20).

Материал колес – Сталь 13Х3НВМ2Ф-Ш (ВКС-4). Твердость поверхности зубьев – 60НRCэ, твердость сердцевины зуба – 41НRCэ. После шлифования поверхность зубьев подвергнута виброшлифовке и дробеструйной обработке. Параметры прямозубых конических колес приведены в табл. 1. Результаты сравнительных испытаний были следующие.

Для прямозубых конических колес с ε α < 2 вид поломки показан на рис. 3. Он типичен для таких колес. Трещина появлялась у наружного торца, а долом зуба шел у внутреннего торца.

По виду поломки видно, что с ростом нагрузки контактная линия смещалась к внешнему торцу. Об этом можно судить и по толщине отпечатка, который у внешнего торца в два раза больше, чем в среднем сечении. Предел выносливости по

Рис. 1. Схема стенда

Рис. 2. Внешний вид препарированного тензодатчиками зубчатого колеса

Таблица 1. Параметры передач

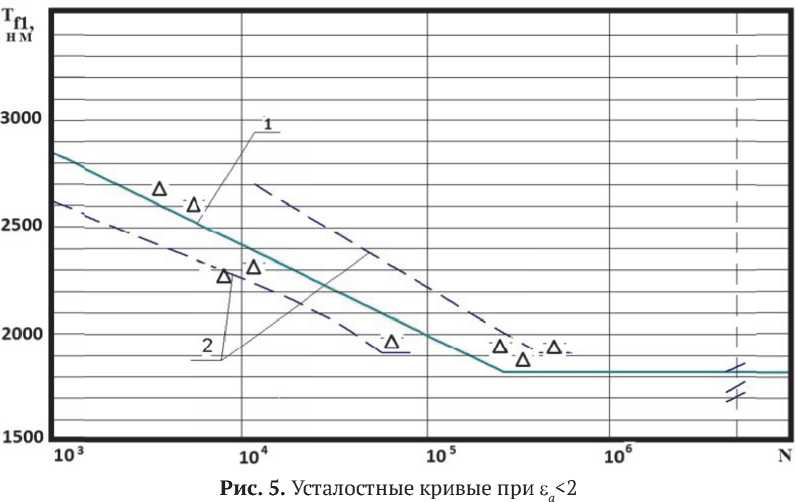

Для прямозубых конических колес с εa>2 вид поломки показан на рис. 4. Вид поломки не встречался ранее в практике испытаний. Трещина на зубе шестерни, нагруженном на вершине, образовывалась на стороне растяжения в галтели у внешнего торца, шла вдоль нагру-

Рис. 3. Вид поломки зуба колеса при е а <2

женных зубьев, примерно параллельно их основанию, и выходила на поверхность в галтели второго зуба на стороне сжатия. Таким образом, выламывалось все зацепление. По отпечатку места контакта видно, что наиболее нагружен внешний торец. Предел выносливости по моменту получился равным T F1 lim = 2939 н.м , а среднее квадратическое отклонение предела выносливости S TR = 54 н.м.

Расчетные пределы выносливости по результатам испытании для конических колес получились:

для колес с в a <2 о F1 lim в = 1010 МПа;

для колеса с в a >2 о F1 lim в = 1140 МПа.

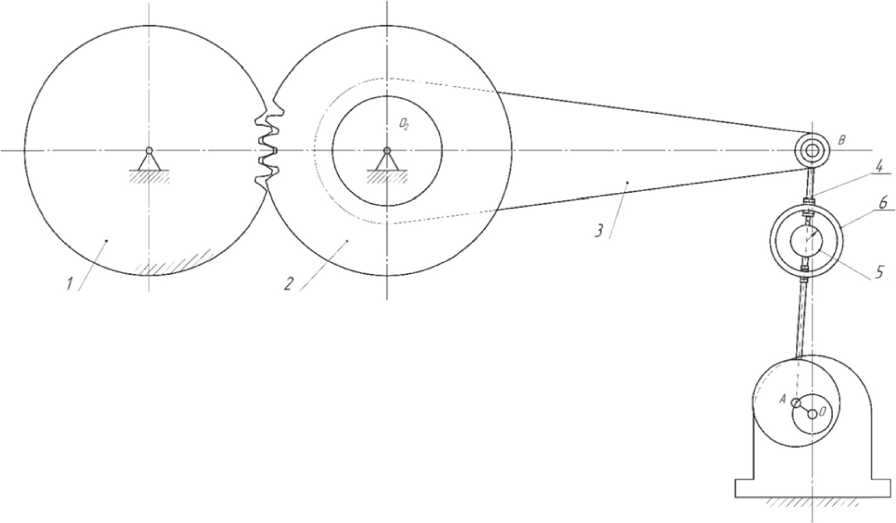

На рис. 5 и 6 приведены результаты испытания на сопротивление усталости зубьев при изгибе конических прямозубых колес, т.е. усталостные кривые в том случае, когда коэффициент s a <2 и в a >2.

Усталостные кривые зубчатых колес как зависимость крутящего момента от числа циклов сильно отличаются на рис. 5 и 6 за счет разницы напряжений.

Рис. 4. Вид испытуемых зубчатых колес и виды поломок колес с в a >2

Рис. 6. Усталостные кривые при ε a >2:

1 – эмпирическая линия регрессия (Р=0,5); 2 – граница 95%ной доверительной области

ВЫВОДЫ

Результаты испытаний прямозубых конических колес показали, что предел выносливости по моменту у конических колес с ε a >2 в 1.7 раза выше, чем у прямозубых конических колес с ε a <2 .

Результаты металлографического анализа показали, что трещина всегда начинала образовываться с поверхности зуба, а не у подслоя.

Список литературы Стенд и испытания конических зубчатых колес на сопротивление усталости при изгибе

- Авиационные зубчатые передачи и редукторы: справочник . М: Машиностроение,1981-374 с.

- Алексеев В.И., Суслин А.В. Повышение нагрузочной способности и долговечности высокоскоростных зубчатых передач//Трение и износ, 1996. Т. 17. № 1. С. 128….130.

- Höhn B.-R., Stahl K., Wirth C. New calculation method for the load capacity of bevel and hypoid gears based on loaded tooth contact analysis ()//Applied Mechanics and Materials, 2011, 86, pp. 237-242.

- Tarkowski P.a, Pytka J.a, Budzyński P.a, Kaznowski Ł.b., Józwik J.a., Kupicz W.c. Single wheel tester for aircraft landing gear testing on grassy airfields (2014)

- Klein M.A., Höhn B.-R.a., Michaelis, K.a, Annast R.b. Theoretical and experimental investigations about flank breakage in bevel gears//Industrial Lubrication and Tribology, 2011, 63 (1), pp. 5-10.

- Кудрявцев В.Н. Детали машин. Л. Машиностроение, 1980. 464 c.

- Вулгаков Э.Б.,Ананьев В.М. Прочность и динамика зубчатых передач//Авиационные зубчатые передачи и редукторы: справочник . М., 1981. С. 136….158.

- Бабенкова Э.В., Вулгаков Э.Б.,Френкель И.Н. Определение коэффициентов формы зуба и градиентов напряжений при плоском напряженном состоянии эвольвентных зубьев//Вестник машиностроения. 1972. № 1. С. 23-26.