Стендовые испытания гидравлических шестеренных насосов типа НШ-К с восстановленными и упрочненными плазменным электролитическим оксидированием деталями

Автор: Спиридонов С.А., Чупахин Д.Н., Цуканов Д.М., Сафронников Д.М.

Журнал: Научный журнал молодых ученых @young-scientists-journal

Рубрика: Технические науки

Статья в выпуске: 1 (8), 2017 года.

Бесплатный доступ

В работе приводятся краткие сведения о покрытиях, сформированных плазменным электролитическим или микродуговым оксидированием на алюминиевых сплавах. Представлены результаты стендовых испытаний гидравлических шестеренных насосов НШ-50-2 типа НШ-К, которые показали, что для упрочнения восстановленных деталей, изготовленных из алюминиевых сплавов, таких насосов целесообразно использовать оксиднокерамические покрытия, формируемые данным методом.

Плазменное электролитическое оксидирование, микродуговое оксидирование, обойма, гидравлический шестеренный насос, стендовые испытания

Короткий адрес: https://sciup.org/14769813

IDR: 14769813 | УДК: 621.791.92:631.37.004.67

Текст научной статьи Стендовые испытания гидравлических шестеренных насосов типа НШ-К с восстановленными и упрочненными плазменным электролитическим оксидированием деталями

Оксиднокерамические покрытия, формируемые плазменным электролитическим оксидированием (ПЭО) или микродуговым оксидированием (МДО), обладают высокими твердостью, износостойкостью и другими служебными свойствами [1-10]. Причем повышения их эксплуатационных свойств можно добиться за счет изменения режимов оксидирования, но и разработки электролитов новых составов или модифицирования пор упрочняющего покрытия, сформированного ПЭО, в том числе нанопорошками различных материалов [10-24]. Поэтому необходимо разрабатывать комбинированные методы, сочетающие в себе компенсацию износа рабочей поверхности и последующее упрочнение восстановленной поверхности ПЭО, а оксидирование целесообразно проводить в специальных устройствах с последующей механической обработкой оксиднокерамического покрытия [3, 4, 13, 22, 23, 28-34].

Для установления влияния упрочнения ПЭО на износостойкость восстановленных наплавкой или высокотемпературной пайкой поджимных и подшипниковых обойм на эксплуатационные показатели гидравлических шестеренных насосов НШ-50-2 типа НШ-К были проведены их ускоренные стендовые испытания [25]. Испытаниям подвергали насосы с восстановленными поверхностями обойм под цапфы и венцы шестерен без упрочнения и с упрочнением данных поверхностей. В качестве ремонтных материалов для наплавки или высокотемпературной пайке изношенных поверхностей обойм использовали алюминиевые сплавы АМr6, АК5 и АК9М2 [3, 4, 13, 29]. Режим упрочнения ПЭО восстановленных поверхностей деталей: плотность тока – 20 А/дм2, продолжительность оксидирования – 2 ч.; электролит: КОН – 3,0 г/л, Na 2 SiO 3 – 10 г/л [3, 4, 13, 29]. Ускоренные стендовые испытания проводили в соответствии с рекомендациями руководящего документа РД 70.0009.006-85 «Указания по методам ускоренных испытаний восстановленных деталей для основных марок тракторов, комбайнов и других машин на стенде КИ-4815М-03 на следующих режимах: номинальное давление – 14,0 ± 0,5 МПа; частота вращение вала привода насоса – 1200 ± 10 мин-1 ; температура рабочей жидкости – 50 ± 5 0С; продолжительность испытаний - 20 ч.

Чтобы ускорить стендовые испытания, в рабочую жидкость (минеральное масло М10Г2) добавляли абразивный материал, приготовленный из кварцевого песка дисперсностью 5…20 мкм – 70 % и 30…40 мкм – 30 %. Выбор абразива объясняется тем, что почвенная пыль состоит из частиц глинозема и кварца и составляет основную долю естественных механических примесей в гидравлических системах тракторов. Концентрация абразивного материала в масле составляла 1 г/л, взвешенное состояние которого поддерживалось его постоянным перемешиванием в рабочей жидкости. Перед испытаниями с гидравлической системы подачи масла стенда были удалены фильтры. В качестве эксплуатационного показателя работы насосов использовали действительную объемную подачу рабочей жидкости на один оборот вала насоса, которую определяли по формуле:

0^-1000

Д X n где VД – действительная объемная подача на один оборот вала насоса, см3/об;

Q Д – объем отсчета рабочей жидкости;

X n - количество оборотов вала насоса.

Объем отсчета рабочей жидкости выбирался равным 130 л, а количество оборотов вала фиксировалось на табло счетчика. После испытаний насосы разбирали и проводили необходимые измерения [26, 27]. Износ поверхностей поджимных обойм, сопряженных с головками зубьев шестерен определяли глубиномером микрометрическим ГМ-100 кл. 1 ГОСТ 7470, а износ цапф и венцов шестерен -соответственно микрометрами рычажными МР 50 и МР 75 ГОСТ 4381. После проведения измерений объемную подачу насосов определяли на чистом масле при температуре рабочей жидкости 50 ± 5 0 С и номинальном давлении 14,0 ± 0,5 МПа.

Оценку износостойкости упрочненных и неупрочненных поверхностей обойм при испытаниях проводили по интенсивности изнашивания, которую определяли по формуле:

W

L, где J – интенсивность изнашивания, м/м;

W – износ упрочненной и неупрочненной обоймы в соединении с шестерней, м;

L – путь трения в соединении, соответствующий износу W, м.

Относительная износостойкость соединения шестерни и обоймы рассчитывалась по формуле:

К. = JH, i JУ

где К i – относительная износостойкость соединения шестерни и обоймы;

J Н – интенсивность изнашивания соединения шестерни и неупрочненной обоймы;

J У – интенсивность изнашивания соединения шестерни и упрочненной обоймы.

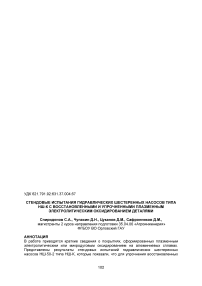

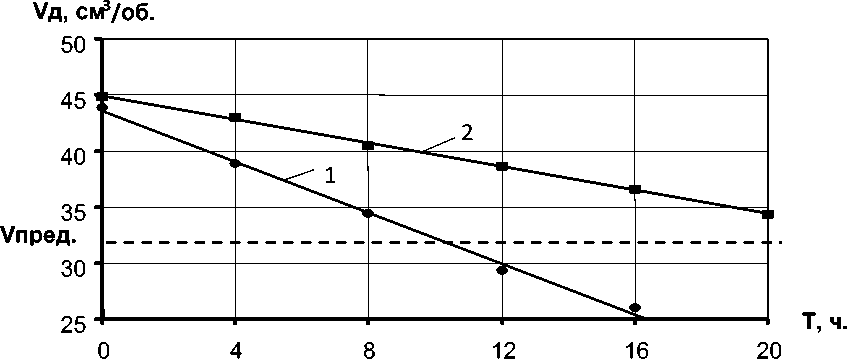

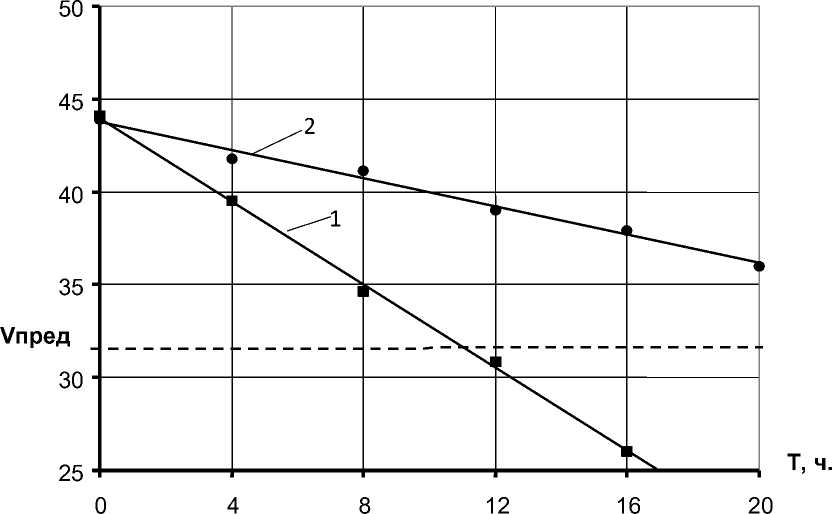

Исследования показали, что снижение действительной подачи насосов с восстановленными и упрочненными обоймами наступает в 2,1…2,5 раза медленнее, чем с наплавленными неупрочненными, в зависимости от марки наплавленного сплава, а интенсивность изнашивания восстановленной упрочненной детали в соединении с шестерней была ниже, чем восстановленной неупрочненной (рис.1-3).

Рисунок 1 – Зависимость действительной подачи от продолжительности испытаний насоса с обоймами, восстановленными сплавом АМr6: 1 – без упрочнения, 2 – с упрочнением

Vg, см 3 / об

Рисунок 2 – Зависимость действительной подачи от продолжительности испытаний насоса с обоймами, восстановленными сплавом АК5: 1 – без упрочнения, 2 – с упрочнением

Интенсивность изнашивания и относительная износостойкость соединения шестерни и обоймы, восстановленной различными сплавами, насоса НШ-50-2 представлены в таблице 1.

Рисунок 3 – Зависимость действительной подачи от продолжительности испытаний насоса с обоймами, восстановленными сплавом АК9М2: 1 – без упрочнения, 2 – с упрочнением

Таблица 1 – Интенсивность изнашивания и относительная износостойкость соединения шестерни и обоймы, восстановленной различными сплавами, гидравлических шестеренных насосов

|

Нанесенный алюминиевый сплав |

Интенсивность изнашивания испытуемого соединения, J J х 1 о-10 = ( износ, м) ︵ путь трения, м ︶ |

Относительная износостойкость испытуемого соединения, К i |

|

|

неупрочненного, J н |

упрочненного, J у |

||

|

АМr6 |

0,901 |

0,420 |

2,124 |

|

0,352 |

2,573 |

||

|

0,305 |

2,920 |

||

|

0,264 |

3,389 |

||

|

0,210 |

4,272 |

||

|

АК5 |

0,914 |

0,435 |

2,080 |

|

0,370 |

2,447 |

||

|

0,315 |

2,862 |

||

|

0,282 |

3,215 |

||

|

0,251 |

3,616 |

||

|

АК9М2 |

0,864 |

0,441 |

1,953 |

|

0,408 |

2,143 |

||

|

0,362 |

2,361 |

||

|

0,315 |

2,764 |

||

|

0,302 |

2,995 |

||

Результаты стендовых испытаний шестеренных насосов НШ-50-2 показали, что относительная износостойкость соединения шестерни с восстановленной упрочненной обоймой в 3,0…4,2 раза выше, чем с восстановленной неупрочненной, в зависимости от марки нанесенного алюминиевого сплава, который оказывает влияние на твердость сформированного покрытия (табл. 1). Для увеличения износостойкости и долговечности гидравлических шестеренных насосов НШ-50-2 типа НШ-К, восстановленные наплавкой или высокотемпературной пайкой поверхности поджимных и подшипниковых обойм целесообразно упрочнять ПЭО [3, 4, 13, 29]. Полученные опытные данные хорошо коррелируются с результатами исследований, представленных в работе [21].

Список литературы Стендовые испытания гидравлических шестеренных насосов типа НШ-К с восстановленными и упрочненными плазменным электролитическим оксидированием деталями

- Пронин В.В., Коломейченко А.В., Гавришук В.И. Возможность использования алюминиевых сплавов с диэлектрическим покрытием в электромеханических датчиках-реле//Датчики и системы. 2004. № 6. С. 58-60.

- Технология ремонта машин. Лабораторный практикум: учебное пособие в 2 ч. Ч. II./А.В. Коломейченко, В.Н. Логачев, Н.В. Титов . Орел: Орел ГАУ, 2013. 156 с.

- Новиков А.Н., Батищев А.Н., Кузнецов Ю.А., Коломейченко А.В. Восстановление и упрочнение деталей из алюминиевых сплавов микродуговым оксидированием: учебное пособие Орел: Изд-во Орел ГАУ, 2001. 99 с.

- Технологии восстановления и упрочнения деталей сельскохозяйственной техники микродуговым оксидированием: учебное пособие/А.В. Коломейченко, Н.В. Титов, В.Н. Логачев . Орел: Изд-во Орел ГАУ, 2013. 131 c.

- Коломейченко А.В., Логачев В.Н., Титов Н.В., Кравченко И.Н. Повышение надежности деталей машин комбинированными методами с применением микродугового оксидирования//Ремонт. Восстановление. Модернизация. 2014. № 9. С.17-23.

- Коломейченко А.В., Чернышов Н.С. Определение коррозионной стойкости МДО-покрытия//Мир транспорта и технологических машин. 2009. № 4 (27). С.18-23.

- Коломейченко А.В., Логачев В.Н., Титов Н.В., Кравченко И.Н. Микродуговое оксидирование как способ повышения ресурса деталей машин при их производстве или восстановлении//Техника и оборудование для села. 2014. № 4 (202). С. 30-35.

- Коломейченко А.В. Восстановление сильно изношенных деталей из алюминиевых сплавов//Ремонт. Восстановление. Модернизация. 2002. № 1. С. 29-32.

- Коломейченко А.В., Логачев В.Н., Титов Н.В. Комбинированные способы восстановления и упрочнения деталей машин с использованием МДО-покрытий//Труды ГОСНИТИ. 2014. Т. 115. С. 150-157.

- Новиков А.Н., Коломейченко А.В. Восстановление и упрочнение изношенных деталей из алюминиевого сплава АК9М2//Механизация и электрификация сельского хозяйства. 2001. № 1. С. 23-25.

- Басинюк В.Л., Коломейченко А.В., Кукареко В.А., Мардосевич Е.И., Титов Н.В. Способ фрикционно-механического формирования антифрикционных покрытий на Аl2О3//Трение и износ. 2005. Т. 26. № 5. С. 530-538

- Коломейченко А.В. Исследование покрытий, сформированных МДО, в режиме атомно-силовой микроскопии//Мир транспорта и технологических машин. 2012. № 1 (36). С. 25-30

- Коломейченко А.В. Технологии повышения долговечности деталей машин восстановлением и упрочнением рабочих поверхностей комбинированными методами: автореф. дис. … докт. тех. наук. Москва: ГНУ ГОСНИТИ, 2011. 32 с.

- Коломейченко А.В. Медный слой как средство повышения антифрикционных свойств деталей с МДО-покрытиями//Тракторы и сельхозмашины. 2008. № 5. С. 54-55.

- Коломейченко А.В., Козлов А.В. Повышение износостойкости рабочих поверхностей деталей машин микродуговым оксидированием и модифицированием покрытия нанопорошком CuO: монография. Курск, 2017. 193 с.

- Коломейченко А.В. Повышение долговечности восстановленных отверстий деталей машин микродуговым оксидированием и наполнением покрытий маслом//Ремонт. Восстановление. Модернизация. 2008. № 8. С. 46-48.

- Басинюк В.Л., Коломейченко А.В., Мардосевич Е.И., Титов Н.В. Тепловая нагруженность фрикционного контакта деталей из алюминиевых сплавов с покрытиями Аl2О3//Трение и износ. 2005. Т. 26. № 3. С. 295-303.

- Коломейченко А.В. Технологическое обеспечение износостойкости восстановленных посадочных и сопрягаемых отверстий//Тракторы и сельхозмашины. 2009. № 1. С. 49-51.

- Коломейченко А.В., Чернышов Н.С. Влияние режима МДО на плотность покрытий//Ремонт. Восстановление. Модернизация. 2006. № 7. С. 12-14.

- Коломейченко А.В., Титов Н.В. Влияние состава электролита и режимов оксидирования на толщину МДО-покрытий//Ремонт. Восстановление. Модернизация. 2006. № 10. С. 23-25.

- Коломейченко А.В. Испытания гидравлических шестеренных насосов типа НШ-К, восстановленных наплавкой и упрочненных микродуговым оксидированием//Механизация и электрификация сельского хозяйства. 2002. № 4. С. 23-25

- Коломейченко А.В. Повышение износостойкости МДО-покpытий пpи изготовлении и восстановлении деталей машин//Сваpочное пpоизводство. 2005. № 11. С. 49-52.

- Kolomeichenko A.V. Reconditioning technology by argon-arc surfacing and hardening by microarc oxidation of components made of aluminium alloys//Welding international. 2004. Т. 18. № 6. p. 494-497.

- Кузнецов Ю.А., Коломейченко А.В., Хромов В.Н., Новиков А.Н. Электролит для микродугового анодирования алюминия и его сплавов. Патент на изобретение RUS 2147323 от 17.05.1999.

- Основы научных исследований: учебное пособие/И.Н. Кравченко, А.В. Коломейченко, В.Н. Логачев . СПб.: Изд-во Лань, 2015. 304 с.

- Надежность технических систем. Практикум: учебное пособие/А.В. Коломейченко, Ю.А. Кузнецов, Н.В. Титов . Орел: Изд-во Орел ГАУ, 2013. 112 с.

- Надежность технических систем. Курсовое проектирование: учебное пособие/Е.А. Пучин, А.В. Коломейченко, В.Н. Коренев . Орел: Изд-во Орел ГАУ, 2012. 96 с.

- Коломейченко А.В., Грохольский М.С. Восстановление рабочих поверхностей втулок гидромотора rexroth сеялки amazone электроискровой обработкой с последующим упрочнением микродуговым оксидированием//Ремонт. Восстановление. Модернизация. №4. 2013. С.13-15.

- Коломейченко А.В. Технологии повышения долговечности деталей машин восстановлением и упрочнением рабочих поверхностей комбинированными методами с применением микродугового оксидирования: монография. Орел: Изд-во Орел ГАУ, 2013. 230 с.

- Коломейченко А.В., Титов Н.В., Логачев В.Н. Применение газодинамического напыления и МДО для восстановления с упрочнением деталей сельскохозяйственной//Ремонт. Восстановление. Модернизация. № 2. 2013. С. 3-5.

- Коломейченко А.В., Васильев В.Г., Титов Н.В., Логачев В.Н., Чернышов Н.С. Устройства для микродугового оксидирования деталей//Тракторы и сельхозмашины. 2005. № 2. С. 45-46.

- Технология ремонта машин: учебное пособие для курсового проектирования/А.Н. Новиков, Н.В. Бакаева, А.В. Коломейченко. Орел: Изд-во ГУ-УНПК, 2003. 59 с.

- Коломейченко А.В., Новиков А.Н., Зуева Н.В. Устройство для микродугового оксидирования поджимной и подшипниковой обойм шестеренного насоса. Патент на изобретение RUS 2190045 от 30.11.2000.

- Коломейченко А.В., Коренев В.Н., Логачев В.Н., Титов Н.В., Семешин А.Л. Восстановление и упрочнение микродуговым оксидированием деталей машин сельскохозяйственного назначения: практические рекомендации для руководителей и специалистов инженерно-технических служб АПК. Орел: Изд-во Орел ГАУ, 2012. 20 с.