Стенды и методики испытаний смазочных материалов для опор буровых долот

Автор: Ненашев М.В., Деморецкий Д.А., Ибатуллин И.Д., Мурзин А.Ю., Нечаев И.В., Балашов Е.С., Шашкина Т.А., Галлямов А.Р., Белокоровкин С.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

В статье описаны результаты разработки новых компьютеризированных стендов и методик ускоренных испытаний смазочных материалов для опор буровых долот. Показаны результаты сравнительных испытаний штатных и перспективных смазочных материалов.

Стенд, методика испытаний, смазочные материалы, буровое долото

Короткий адрес: https://sciup.org/148198964

IDR: 148198964 | УДК: 621.892.84;621.89.017

Текст научной статьи Стенды и методики испытаний смазочных материалов для опор буровых долот

Шашкина Тамара Александровна, аспирантка Галлямов Альберт Рафисович, аспирант Белокоровкин Сергей Александрович, аспирант и международных стандартов в области испытаний материалов на изнашивание, остается трудность создания при испытаниях режимов, близких к условиям работы реальных пар трения, что в существенной мере сказывается на корректности принятия технических решений, касающихся выбора материала и технологических режимов обработки материалов, нанесения покрытий и др. Так, например, анализ показал, что для исследования изнашивания элементов трехшарошечных буровых долот не существует ни одного подходящего стандарта. Это вынуждает долотные предприятия (ОАО «Волгабурмаш», ОАО «Уралбурмаш» и др.) осуществлять работы по проектированию и изготовлению специализированных стендов для лабораторных и натурных испытаний узлов трения.

Известно, что условия работы опоры бурового долота очень напряженные: нагрузки 2070 МПа, температуры в опоре на забое до 150 ° С и выше, граничное трение, вибрации и удары на забое. В паре трения «стеллит-серебряное покрытие» после износа серебряного покрытия толщиной 20-30 мкм условия трения резко ухудшаются, поэтому важно обеспечить совместимость используемой пластичной смазки с серебром и обеспечить износостойкость покрытия.

На протяжении последних лет в качестве штатной смазки в герметизированных опорах скольжения буровых долот применяют пластичную смазку марки JBL производства США. Однако в последние годы появилось множество новых перспективных пластичных смазок, для которых важно оценить совместимость с материалами опор буровых долот. В связи с этим возникает ряд задач, связанных: с созданием стендов и методик испытаний, адекватно отражающих условия работы в опоре долота; с оценкой работоспособности перспективных образцов смазочных материалов в опорах буровых долот; с разработкой обоснованных технических требований к смазочным материалам для применения в долотах.

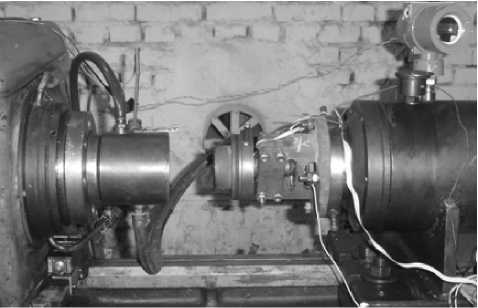

Для испытаний конструкционных и смазочных материалов, а также материалов покрытий для тяжелонагруженных опор скольжения в лаборатории наноструктурированных покрытий СамГТУ разработан торцевой трибометр (рис. 1), имеющий следующие технические характеристики: схема испытаний – «кольцо-плоскость»; среда – пластичные смазки, смазочные масла, пасты и др. (в соответствии с целями испытаний); давление – до 200 МПа

(форсированные испытания); пара трения – «сталь 40Х (вращающийся образец, HRC 45) – исследуемое покрытие»; частота вращения – от 600 до 1200 мин-1; площадь поверхности трения – 15 мм2; приведенный диаметр поверхности трения – 5,5 мм; виды трения – сухое, граничное; виды изнашивания – абразивный, усталостный. Испытательный узел оснащен датчиками нормальной и касательной нагрузки и средней температуры саморазогрева узла трения.

а

б в

г д

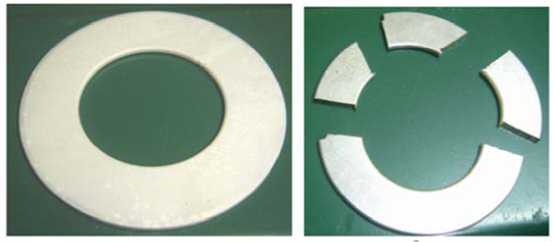

Рис. 1. Торцевой трибометр для испытаний смазочных материалов, антифрикционных и противоизносных покрытий: а) общий вид, б) испытательный узел, в) расположение образца в чашке, г) внешний вид шайбы с антифрикционным покрытием (серебро), д) нарезанные образцы

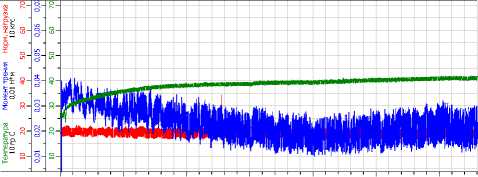

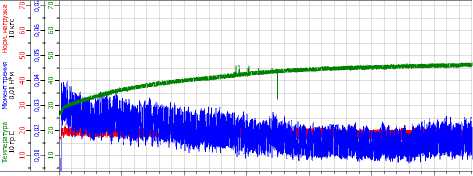

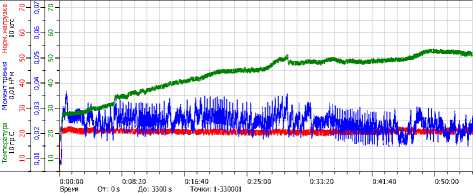

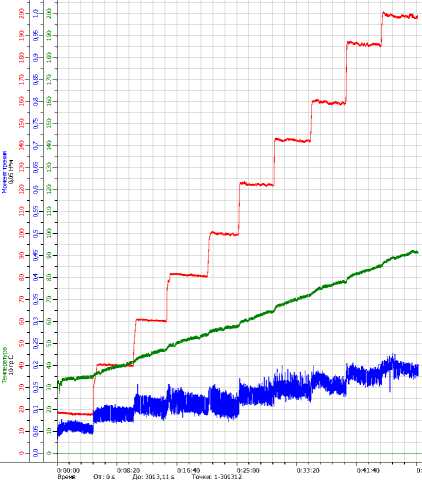

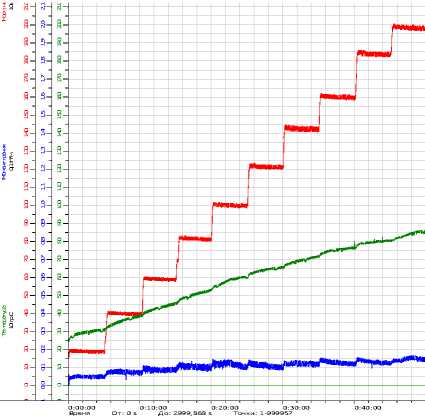

Методика ускоренных испытаний по оценке противоизносных свойств смазочных материалов состоит из следующих этапов. Из штатной плавающей шайбы с нанесенным антифрикционным серебряным покрытием вырезают 6-7 образцов (каждый образец можно испытывать с двух сторон), не допуская перегрева и повреждения покрытия. Образец фиксируют прижимным кольцом на дне чашки (см. рис. 1). Затем наносят на поверхность покрытия пробу испытуемого смазочного материала (3-5 грамм) и размещают чашку на игольчатую опору датчика нормальной нагрузки, введя в боковой паз чашки пластину датчика момента трения. В зазор между прижимным кольцом и образцом вводят спай хромель-алюмелевой термопары. Запускают на компьютере программу POWERGRAPH и, опустив на поверхность образца шпиндель с контробразцом, включают стенд. Длительность испытаний составляет 1 час при постоянной нагрузке, создающей контактное давление 30 МПа (рабочее давление в опоре долота). В процессе испытаний с помощью системы сбора данных E14-440 производится автоматизированный сбор и мониторинг информации с датчиков нормальной нагрузки, момента трения и температуры саморазогрева испытываемого узла трения. После извлечения испытанного образца из чашки производят оценку линейного износа с помощью профилографа-профилометра «Абрис-ПМ7». По результатам каждого испытания строятся графики (рис. 2) и формируется протокол.

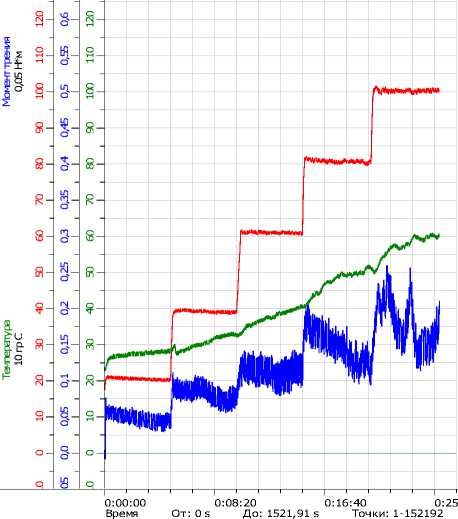

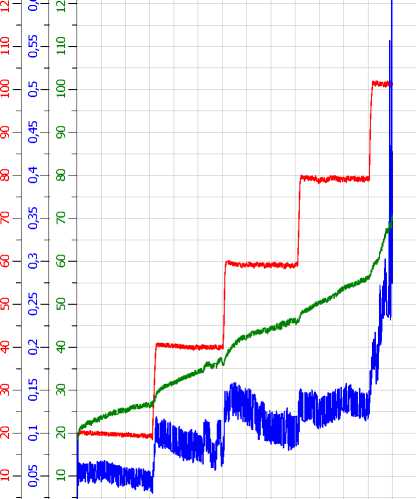

Методика ускоренных испытаний по оценке несущей способности граничных слоев смазочных материалов состоит из следующих этапов. Несущая способность определяется по величине критической нагрузки. В данной методике испытаний через каждые 10 минут наработки осуществляется ступенчатое повышение нагрузки с шагом 20 кгс. Достижение критической нагрузки характеризуются потерей стабильности момента трения, а нагрузки схватывания – резким скачком момента трения.

Вышеописанный стенд предназначен для предварительных экспрессных испытаний смазочных материалов в условиях, приближенных к эксплуатационным режимам работы долота.

0:00:00 0:08:20 0:16:40 0:25:00 0:33:20 0:41:40 0:50:00

Время От: 0 s До: 3300 s Точки: 1-330001

а

0:00:00 0:08:20 0:16:40 0:25:00 0:33:20 0:41:40 0:50:00

Время От: 0 s До: 3300 s Точки: 1-330001

б

в

Рис. 2. Эпюры экспериментальных данных при триботехнических испытаниях пластичных смазок: а) proba A, б) proba С и в) JBL

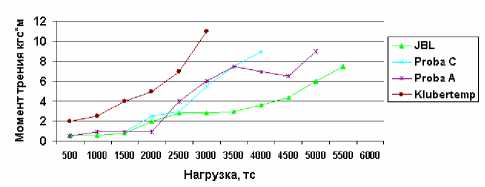

Для получения более точных результатов разработан специализированный стенд (рис. 3), в котором в качестве пары трения используются натурные образцы – посеребренные плавающие шайбы, трущиеся по стеллиту. Стенд изготовлен на базе токарного станка. Площадь трения составляет 5,12 см2. При помощи гидроцилиндра стенд позволяет развивать нагрузку на шайбу до 10 тс. При испытаниях по оценке критической нагрузки смазочных материалов проводят испытания при ступенчато-возрастающей нагрузке. Величина ступени 500 кгс, длительность наработки на каждой ступени – 15 мин. Критерием потери несущей способности смазочного слоя является достижение при испытаниях момента трения величины 10 кгс ⋅ м.

Рис. 3. Специализированный стенд ОАО «Вол-габурмаш» для натурных испытаний плавающих шайб

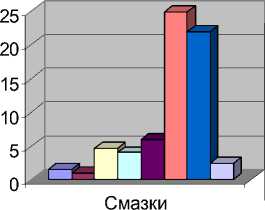

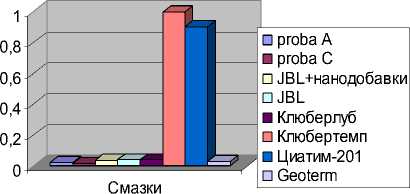

По результатам испытаний наиболее известных марок пластичных смазок, рекомендованных для применения в тяжелонагруженных опорах, включая смазки фирм Томфлон, JBL, Geoterm, Beghem, Kluеber и др. (рис. 4) установлено, что применяемая в настоящее время смазка JBL является одной из наиболее лучших по всем триботехническим показателям, однако наиболее высокие результаты по противоизнос-ным свойствам по отношению к серебряному покрытию получены при использовании смазки фирмы Карл Бехем (Beghem) марок «proba А» и «proba C». Например, испытания на изнашивание при эксплуатационной нагрузке 1500 тс показали повышение износостойкости серебряного покрытия при использовании смазки Proba C (весовой износ ∼ 35-45 мг) в 1,4-1,7 раз по сравнению со штатной смазкой (весовой износ ∼ 5587 мг). Испытания данных смазок при ступенча-то-возрастающей нагрузке на стенде ОАО «ВБМ» (рис. 5) показали, что в рабочем диапазоне нагрузок (1500-2500 кгс) несущие способности смазок JBL, «proba A» и «proba C» имеют схожие значения, но при повышенных нагрузках штатная смазка имеет более высокий запас надежности.

Сравнение износа серебряных покрытий при различных смазках

proba A proba C

JBL+нанодобавки

JBL

Клюберлуб Клюбертемп

Циатим-201 Geoterm

Сравение моментов трения серебряных покрытий при различных смазках

Рис. 4. Сравнительный анализ триботехнических характеристик пластичных смазок для опор буровых долот

Рис. 5. Натурные испытания плавающих шайб на стенде ОАО «ВБМ»

в

а

I---------------1---------------1---------------1---------------1---------------1---------------1---------------1---------------1---------------1---------------1---------------1---------------1---------------г

0:00:00 0:08:20 0:16:40

Время От: 0 s До: 1301,11 s Точки: 1-13

б

г

Рис. 6. Результаты оценки несущей способности пластичных смазок: а – proba A; б – JBL; в – proba А с присадкой SMT; г – JBL с присадкой SMT

С целью повышения несущей способности пластичных смазок проведено исследование влияния противоизносных, противозадирных присадок на триботехнические свойства штатной и перспективных смазок. Значительное повышение несущей способности при испытаниях получено в результате введения в пластичную смазку 6% синтетического кондиционера металла второго поколения SMT (рис. 6). Испытания показали, что введением присадки SMT в пластичную смазку удается существенно повысить критическую нагрузку. При этом противо-износные свойства смазок «proba A» и «proba С» сохраняются более высокими, по сравнению со штатной смазкой, что позволяет их рекомендовать для снаряжения опор скольжения буровых долот.

Работа проводилась при финансовой поддержке Федерального агентства по науке и инновациям.

STANDS AND TESTING TECHNIQUES OF LUBRICANTS

FOR BASES OF DRILLING BITS

Andrey Murzin, Candidate of Technical Sciences, Associate Professor at the Department “Technology of Firm Chemical Substances”

Iliya Nechaev, Candidate of Technical Sciences, Associate Professor at the Department “Technology of Firm Chemical Substances”

Evgeniy Balashov, Post-graduate Student

Tamara Shashkina, Post-graduate Student

Albert Gallyamov, Post-graduate Student

Sergey Belokorovkin, Post-graduate Student