Стойкость наплавленных слоёв и напыленных покрытий со структурой метастабильного аустенита против абразивного и адгезионного изнашивания

Автор: Коробов Юрий Станиславович, Филиппов Михаил Александрович, Макаров Алексей Викторович, Верхорубов Вадим Сергеевич, Невежин Станислав Владимирович, Кашфуллин Артур Миннахматович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 2-1 т.17, 2015 года.

Бесплатный доступ

Проведено сравнительное изучение структуры и трибологических характеристик покрытий и слоёв, полученных методами дуговой металлизации и наплавки. В качестве материалов, система легирования которых обеспечивает возможность получения структуры метастабильного аустенита, для напыления использованы порошковые проволоки, а для наплавки - покрытые электроды. Для оценки свойств покрытий выполнен структурный и фазовый анализ, а также испытания на абразивный и адгезионный износ. Предложено объяснение различий в свойствах напылённых покрытий и наплавленных слоёв, основанное на анализе условий их формирования.

Дуговая металлизация, наплавка, порошковая проволока, электроды, износостойкость, метастабильный аустенит

Короткий адрес: https://sciup.org/148203626

IDR: 148203626 | УДК: 621.793.72+621.791.92

Текст научной статьи Стойкость наплавленных слоёв и напыленных покрытий со структурой метастабильного аустенита против абразивного и адгезионного изнашивания

Сплавы со структурой метастабильного аустенита (именуемые в зарубежной литературе TRIP-стали) применяют для защиты деталей, работающих в условиях ударно-абразивного изнашивания и многократного контактно-ударного нагружения. Энергия внешней нагрузки, прилагаемой к рабочей поверхности таких сплавов, рассеивается вследствие превращения аустенита в дисперсный мартенсит. Это обеспечивает повышение ресурса деталей за счет упрочнения поверхности и уменьшения внутренних напряжений [1].

К таким сплавам относятся сплавы системы Fe-Cr-C-Ti, например, сплав типа 150Х8Т2 с метастабильным аустенитом и карбидным упрочнением. Его используют для поверхност-

ного упрочнения дуговой наплавкой [2] или металлизацией [3].

Исследования, проведённые в работе [4] показали, что абразивная износостойкость покрытий напылённых дуговой металлизацией на 40 % ниже, чем у наплавленных покрытий, а покрытия, полученные высокоскоростным напылением (HVOF), показали износостойкость в 1,5–2 раза выше, чем у наплавленных. Полученные результаты сложно сравнивать, поскольку отличались как типы наносимых материалов (порошковые проволоки, сплошные проволоки и порошки соответственно), так и их системы легирования. Ранее не проводилась оценка стойкости покрытий со структурой метастабильного аустенита, нанесенных из материалов со схожей системой легирования, различными методами применительно к разным условиям изнашивания. Отсутствие данных исследований не позволяет определить рациональные области применения наплавленных слоёв и напылённых покрытий применительно к условиям их эксплуатации.

Цель данной работы заключалась в определении области применения наплавленных и напылённых покрытий со структурой метаста-бильного аустенита, в зависимости от условий изнашивания детали, на основе исследования их структурных и трибологических характеристик.

МЕТОДЫ ИССЛЕДОВАНИЙ

Напылённое покрытие (в дальнейшем «покрытие») и наплавленный слой (в дальнейшем «слой») наносили на рабочую поверхность образов из стали 20. Для нанесения покрытий

Таблица 1. Режимы трибологических испытаний покрытий и слое

|

№ |

Условия трения |

Контртело |

Путь трения, м |

Скорость, м/с |

Удельная нагрузка, МПа |

Рабочая поверхность образца, мм |

|

1 |

сухое |

абразив2 |

60 |

0,16 |

1 |

10×10 |

|

2 |

сухое |

Х12М (63 HRC) |

160 |

0,07 |

6 |

7×7 |

|

3 |

со смазкой 1 |

Х12М (63 HRC) |

320 |

0,07 |

16 и 30 |

7×7 |

1 масло индустриальное И-30А (ГОСТ 20799-88);

2 шлифовальная шкурка на корундовой основе (ГОСТ 6456-82)

толщиной 1,0–1,3 мм использовали аппарат активированной дуговой металлизации АДМ-10 [5]. В качестве напыляемого материала использовали порошковую проволоку ППМ-6 диаметром 1,6 мм, системы легирования 150Х8Т2Ю. Режимы металлизации – давление воздуха 0,34 МПа, давление пропана 0,32 МПа, дистанция напыления 100 мм, скорость перемещения 0,2 м/с, ток 180 A.

Наплавку слоя толщиной 4 мм выполняли штучными электродами диаметром 3 мм за 4 прохода. Режимы наплавки: ток 100 А, напряжение 28 В. В качестве электродного стержня электродов использовали низкоуглеродистую проволоку Св-08А, а в качестве компонентов покрытия – высокоуглеродистый феррохром и ферротитан. Шлакообразующая основа покрытия электродов – рутил. Система легирования наплавленного электродами металла – 150Х8Т2 [2].

Измерение микротвёрдости выполняли на приборе «ПМТ-3» при нагрузке 100 г, металлографический анализ на микроскопе «Альтами», рентгеновский анализ на аппарате «ДРОН-3.0» в Fe и Co-K α -излучениях, сканирующую электронную микроскопию на микроскопе «Philips SEM 525».

Трибологические испытания покрытий и слоев были выполнены по схеме «палец – пластина» при возвратно-поступательном перемещении образца по поверхности контртела (табл. 1). При режимах испытания 2 и 3 силу трения измеряли тензометрическими датчиками, установленными на упругой пружине.

Рентгеновский анализ и замеры микротвёрдости покрытий производились в состоянии после напыления и после дополнительной обкатки металлическим шариком, при его возвратно-поступательном перемещении по рабочей поверхности образца. Диаметр шарика 10 мм, материал – ШХ15 (HRC 65), скорость перемещения 0,16 м/с, длина рабочего хода 125 мм, полный путь обкатки 5 м, нормальная нагрузка 100 Н [6].

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

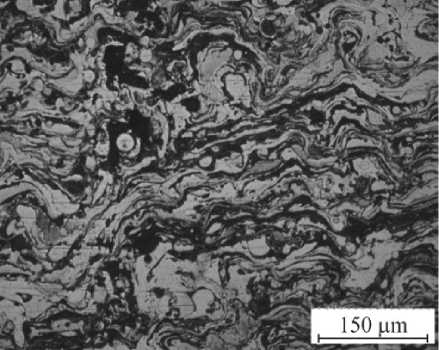

Металлографический анализ показывает различия в структуре покрытия и слоя (рис. 1). На поперечном сечении видно, что покрытие имеет типичное слоистое строение. Толщина слоёв в нем составляет преимущественно 5–10 мкм. Травление выявляет несколько характерных

а

б

Рис. 1. Структура образцов: а – поперечное сечение напыленного покрытия; б –поверхность покрытия после выравнивающей полировки; в – поперечное сечение наплавленного слоя

цветов и оттенков структурных составляющих. Преобладают фрагменты белого цвета, которые чередуются с тёмно-серыми и чёрными включениями различной величины и конфигурации (рис. 1, а).

Микроструктура поверхности покрытия похожа по цветовой схеме на микроструктуру его поперечного сечения. Она представляет собой нерегулярный мозаичный набор дисперсных структурных составляющих размером 10–50 мкм, что отражает типичное строение расплюснутых при ударе о подложку капель распыляемого материала [7] (рис. 1, б).

Сканирующая электронная микроскопия поверхности покрытия показала, что светлые поля – это металл, основу которого составляет железо, 6–10 мас. % Cr и незначительное количество титана. Эти металлические фрагменты представляют собой твёрдый раствор хрома в аустените и мартенсите. Фрагменты серого цвета обладают максимальным содержанием легирующих элементов 10–12 мас. % Cr, 2–3 мас. % Ti, основа – Fe. Эти серые участки, вероятно, являются комплексами карбидов и оксидов, образовавшихся в процессе напыления.

Рентгеноструктурный анализ поверхности покрытия показал, что оно имеет металлическую основу 70 %. Оставшаяся доля включает карбиды хрома, карбиды титана и оксиды. В свою очередь металлическая основа состоит из мартенсита и остаточного аустенита в соотношении 50/50 %. Такая структура покрытий, очевидно, образуется в результате быстрого охлаждения частиц распыляемого металла при их соударении с подложкой.

Средняя микротвёрдость покрытия составляет 580–600 кг/мм2.

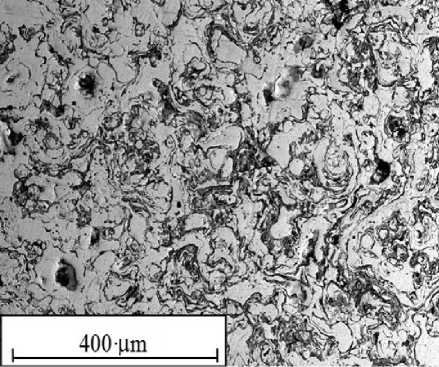

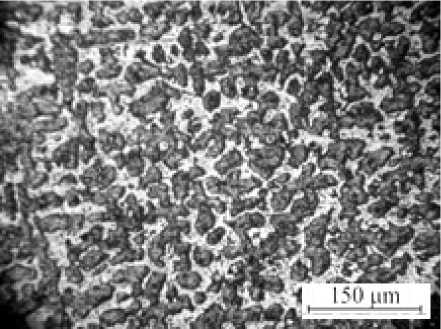

Металлографический анализ слоя показал, что его микроструктура имеет дендритно-ячеистую морфологию (рис. 1, в). Тёмные участки представляют собой металлическую матрицу в форме слегка вытянутых эллипсов, средний размер которых составляет 15×10 мкм. Для анализа фазовых превращений в слое правомерно применить равновесную диаграмму Fe-Cr-C (8 % Cr) [8] при C 1,5 %, применение которой для анализа превращений в покрытии невозможно, вследствие очень высоких скоростей охлаждения.

Первыми образуются основные карбиды типа (Cr, Fe)3C и (Cr, Fe)7C3, как имеющие наиболее высокую температуру плавления, затем кристаллы аустенита дендритного строения. Между осями дендритов кристаллизуется эвтектика аустенит + карбид (Cr, Fe)7C3 + (Cr, Fe)3C. В процессе последующего охлаждения, в зависимости от скорости, в твёрдом состоянии в той или иной степени развиваются процессы выделения избыточных карбидов и распад обеднённого углеродом, хромом и титаном переохлаждённого аустенита, который при более низких температурах заканчивается мартенситным превращением, если скорость охлаждения нераспавшегося аустенита будет выше критической. Таким образом, проанализировав диаграмму Fe-Cr-C, можно сделать вывод, что слой состоит из металлической матрицы (тёмные участки), представляющей собой мартенситноаустенитную смесь с глобулярными включениями дисперсных карбидных частиц (Cr, Fe)7C3 окруженных светлой сеткой карбидной эвтектики толщиной 3 мкм.

Рентгеноструктурный анализ слоя показывает присутствие карбидов титана типа TiC, наличие которых может изменить порядок образования структур. Тугоплавкие карбиды TiC во время охлаждения выделяются первыми. Карбиды с меньшей температурой плавления, типа цементита (Cr, Fe)3C и (Cr, Fe)7C3 присутствуют в эвтектике. Количество металлической основы в наплавленном металле вместе с выделившимися вторичными карбидами, рассчитанное металлографическим методом, составляет около 75 %. Соотношение остаточного аустенита и мартенсита в матрице составило 70/30 %.

Микротвёрдость наплавленного слоя составляет 630–640 кг/мм2.

Проведенный анализ показал, что наплавленный металл содержит основные карбиды и карбидную эвтектику, которые не наблюдаются в микроструктуре покрытия.

Такие отличия в структуре слоя и покрытия обусловлены особенностями их формировании при наплавке и напылении:

-

- в процессе наплавки основной и наплавляемый металл расплавляется на некоторую глубину, что приводит к их перемешиванию и изменению свойств наплавленного металла. Тогда как при напылении в расплавленном состоянии находится лишь распыляемый материал, а основа – в твёрдом;

-

- скорость охлаждения наплавленного металла составляет 10–50 ºС/с [9, 10], тогда как при дуговой металлизацией скорость охлаждения капли, при ударе об основу, составляет 104–105 ºC/с [11, 12];

-

- при напылении удельная площадь поверхности капель на порядок больше чем при наплавке, а время нахождения капель в жидком состоянии на порядок меньше, что оказывает большое влияние на их окисление при нахождении в жидком состоянии [13].

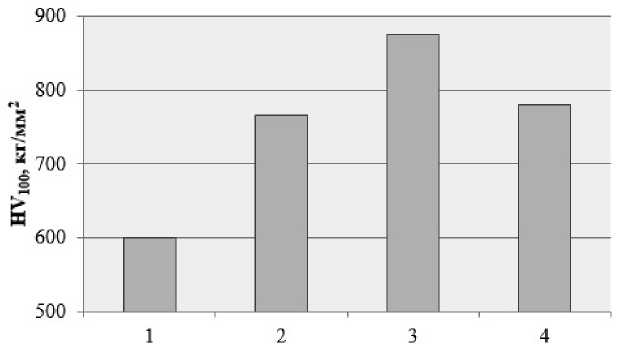

Измерения микротвердости поверхности покрытия после нагружения (рис. 2) свидетельствуют об изменениях в структуре покрытия и слоя. Снижение количества аустенита в металлической матрице после нагрузки в 2–3 раза подтверждено данными рентгеноструктурного анализа (табл. 2).

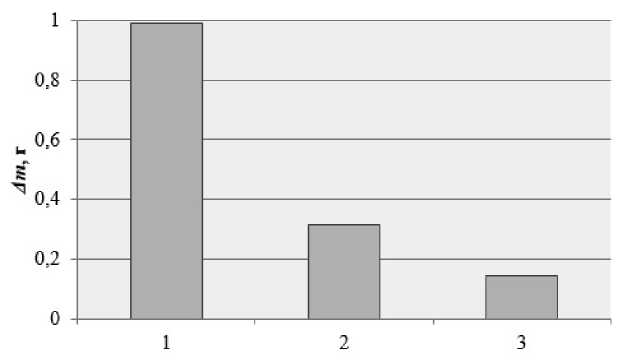

Испытания на износ при различных условиях показали следующие результаты. После изнашивания по закреплённому абразиву (табл. 1, режим

Рис. 2. Микротвёрдость поверхности напылённого покрытия:

1 – до нагружения; 2 – после первой обкатки; 3 – после второй обкатки; 4 – после испытания на абразивный износ – 4

Таблица 2. Фазовый состав покрытия и слоя до и после поверхностного нагружения

|

Вид теста |

Соотношение аустенит / мартенсит, % |

||

|

Слой |

Покрытие |

||

|

До нагружения |

70/30 |

50/50 |

|

|

Обкатка шариком |

первая |

- |

40/60 |

|

вторая |

- |

30/70 |

|

|

Абразивный износ |

20/80 |

20/80 |

|

1) потери массы в случае слоя в 7 раз меньше чем у низкоуглеродистой стали Ст. 20, взятой в качестве подложки для нанесения покрытий, а в случае покрытия меньше всего в 3 раза (рис. 3). Вероятно, абразивные частицы, внедряющиеся в межслойные границы и поры поверхностного слоя покрытия, приводят к его ускоренному износу в сравнении с наплавленным металлом.

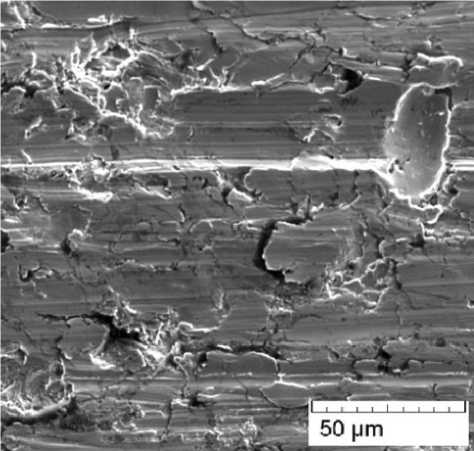

На рис. 4 представлены снимки поверхностей износа со скнирующего-электронного микроскопа, на которых прослеживаются различия типа разрушения и ширины полос износа. В отличии от наплавленного слоя, у покрытия наблюдается отделение фрагментов покрытия с поверхности, а также ширина полос износа на порядок больше.

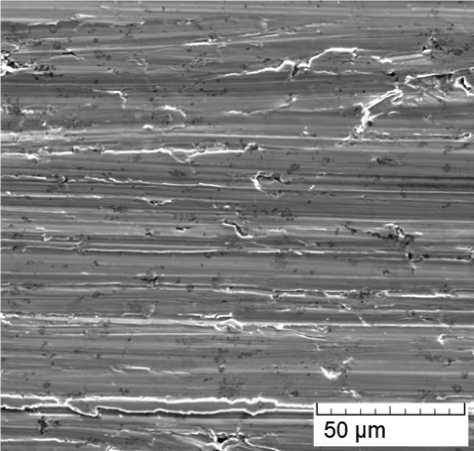

В условиях сухого трения (табл. 2, режим 2), величина износа покрытия существенно выше по сравнению с наплавленным слоем (рис. 5). Для наплавленного металла величина износа на всём пути трения от 8 до 160 м (рис. 5, кривая 2) примерно постоянная. Величина износа покрытия напротив изменяется на всём пути трения (рис. 5, кривая 1). На пути до 40 м отмечается выраженная стадия приработки. На участке от 40 до 160 м наблюдается стадия установившегося износа с меньшей интенсивностью. Таким образом, преимущество в износостойкости при сухом трении скольжения наплавленного слоя перед покрытием снижается по мере увеличения пути трения: в конце периода приработки, на

Рис. 3. Потери массы образцов при износе по закреплённому абразиву: 1 – Ст. 20 без покрытия; 2 – покрытие; 3 – слой

Рис. 4. Снимки поверхности износа: а – покрытия; б – слоя

пути трения 40 м, величина износа покрытия и наплавленного металла различается в 13 раз, а на стадии установившегося изнашивания лишь в 7 раз. В процессе испытаний коэффициенты трения ( f ) у образцов с покрытием находились в пределах 0,45–0,61, а у наплавленного металла в пределах 0,53–0,61, что характерно для обоих случаев адгезионного изнашивания стальных поверхностей [14].

В условиях трения скольжения со смазкой (табл. 1, режим 3) соотношение трибологических характеристик покрытия и слоя обратное (табл. 3). При удельной нагрузке 16 МПа у слоя отсутствует потеря массы, тогда как у покрытия масса возросла на 1,2 мг вследствие заполнения пор смазкой. В результате увеличения удельной нагрузки до 30 МПа, в процессе последующих испытаний образцов, потери массы слоя составляли 0,4 мг, тогда как у покрытия также, как и в предыдущем варианте наблюдается повышение массы образца до 0,5 мг. Коэффициенты трения (f) у покрытия и слоя находились в диапазоне 0,11–0,13, соответствующем режиму граничного трения [14]. Откуда следует, что при увеличении удельной нагрузки в зоне трения от 16 до 30 МПа рассматриваемые покрытия сохраняют способность удерживать граничную смазку, значит, не происходит разрыва смазочной пленки и заметного увеличения количества площадок металлического контакта в паре трения «покрытие – сталь». Таким образом, в отличие от условий сухого трения скольжения, в режиме граничного трения покрытие обладает повышенной износостойкостью вследствие хорошей маслоудерживающей способности пор.

Отличия в износостойкости напыленных покрытий и наплавленных слоев, в первую очередь, обусловлены особенностями их формирования. Напылённое покрытие, в отличие от наплав-

Рис. 5. Потери массы образцов в условиях сухого трения: 1 – покрытие; 2 – слой

Таблица 3. Износ покрытия и слоя в условиях трения скольжения со смазкой

Таким образом, основываясь на проведённом анализе, в зависимости от условий эксплуатации детали, может быть выбран рациональный метод упрочнения или восстановления поверхности с использованием порошковых проволок обеспечивающих получение износостойких покрытий на основе метастабильного аустенита.

ЗАКЛЮЧЕНИЕ

Выявлено что основное влияние на трибологические характеристики покрытий и слоёв типа 150Х8Т2 с метастабильным аустенитом, полученных методами напыления и наплавки оказывают особенности их структуры, связанные с условиями формирования.

Наплавленный слой имеет гетерогенную структуру, состоящую из металлической основы, представляющей собой мартенсит, остаточный аустенит и карбиды Cr и Ti окруженные карбидной эвтектикой с включениями мартенсита и остаточного аустенита. В напыленном покрытии наблюдается неоднородная структура, состоящая из мартенситно-аустенитной металлической основы, дисперсных карбидов, оксидных прослоек и пор.

В условиях износа по абразиву стойкость у наплавленного слоя в 2 раза выше, чем у напылённого покрытия. На стадии установившегося износа, в условиях сухого трения по металлу, стойкость слоя в 7 раз выше. Тогда как в условиях трения по металлу со смазкой, износостойкость напылённого покрытия в 2 раза выше, чем наплавленного слоя.

На основе полученных данных предложены рекомендации по рациональным областям применения наплавленных слоёв или напылённых покрытий. Наплавка сплавов со структурой ме- тастабильного аустенита предпочтительна для деталей, работающих в условиях абразивного износа и сухого трения, а дуговая металлизация для узлов, работающих при трении со смазкой.

Список литературы Стойкость наплавленных слоёв и напыленных покрытий со структурой метастабильного аустенита против абразивного и адгезионного изнашивания

- Schastlivtsev V.M., Filippov M.A. Role of the Bogachev-Mints Concept of Metastability of Austenite in Choosing Wear-Resistant Materials//Metal Science & Heat Treatment. 2005. Vol. 47 Issue 1/2. P. 3-5.

- Кулишенко Б.А., Балин А.Н., Филиппов М.А. Электроды для износостойкой наплавки деталей, подвергаемых абразивному и ударно-абразивного воздействия//Сварочное производство. 2004. № 11. С. 28-32.

- Korobov Yu., Filippov M., Belozertsev A., Neveszin S., Shymiakov V. Metastable austenite type Core Wire for Arc Spraying -modeling of heat transfer in end face and coating structure analysis. Proc. of ITSC 2010, ASM International: Singapore, 2010.

- Lima C.R.C., Bette B.V., Camargo F., Fals H.C., Ferraresi V.A. Wear Performance of Thermally Sprayed and Welded Coatings Using Conventional and Nanostructured Materials. Proc. of ITSC 2013, ASM International: Busan, Korea, 2013.

- Korobov Yu. S., Efficiency of using activated arc metallization for the deposition of protective coatings. Welding international, 2005. 19(7), P. 580-582.

- Елагина О.Ю. Технологические методы повышения износостойкости деталей машин. Учебное пособие/Елагина О. Ю. М.: Логос, 2009. 488 с.

- Solonenko O.P., Ushio M., and Ohmori A. Comprehensive Investigation of Metal Drop-Substrate Interaction. Proc. of the 5th National Thermal Spray Conference «Thermal Spray Coatings: Research, Design and Applications», ASM International: Anaheim, Calif., 1993. P. 55-60.

- Гудремон Э. Специальные стали. М.: Металлургиздат: 1959. 952 с.

- Багрянский К.В., Добротина З.А., Хренов К.К. Теория сварочных процессов. К.: Вища школа, 1976. 424 с.

- Петров Г.Л., Тумарев А.С. Теория сварочных процессов (с основами физической химии). Учебник для вузов. М., Высшая школа, 1977. 392 с.

- Основы дуговой металлизации. Физико-химические закономерности./В.Н. Бороненков, Ю.С. Коробов: монография. Екатеринбург: Изд-во Урал. ун-та: Университетское изд-во, 2012. 268 с.

- Кудинов В.В. Плазменные покрытия/В.В. Кудинов. М.: Наука, 1977.

- Korobov Yu., Boronenkov V. Modeling of oxygen intake by particles at Arc Spraying. Proc. of ITSC 2008, ASM International: Maastrich, Netherlands, 2008. P. 317-322.

- Боуден Ф.П., Тейбор Д. Трение и смазка твердых тел. М.: Машиностроение, 1968. 543 с.