Строительные композиционные полимерные материалы для использования в холодном климате

Автор: Могнонов Дмитрий Маркович, Аюрова Оксана Жимбеевна, Буянтуев Сергей Лубсанович, Корнопольцев Василий Николаевич

Журнал: Вестник Бурятского государственного университета. Философия @vestnik-bsu

Рубрика: Материаловедение

Статья в выпуске: 3, 2012 года.

Бесплатный доступ

Разработана новая технология легирования поверхности трения фторопласта-4 ароматическими поли-гетероариленами и их смесями. Предлагаемый материал обеспечивает повышение износостойкости по сравнению с чистым фторопластом в 30-80 раз при сохранении высоких значений деформационно-прочностных показателей и низкого коэффициента трения в условиях низких температур.

Фторопласт-4, композиционный материал, легирование, ароматические полигетероари-лены

Короткий адрес: https://sciup.org/148180932

IDR: 148180932 | УДК: 678.743.41

Текст научной статьи Строительные композиционные полимерные материалы для использования в холодном климате

Ресурс работоспособности строительной и транспортной техники в значительном большинстве случаев определяется физическим износом узлов трения (подшипников, редукторов, ШРУСов и т.д.). Особенно велики затраты на ремонт и замену изношенных деталей крупнотоннажной строительной техники, эксплуатируемой в зимних условиях Сибири и Севера. При этом, существенными факторами, влияющими на поведение полимерных композиционных материалов в узлах трения, являются: изменение среднемесячной температуры окружающего воздуха от +30 0 С до -50 0 С, максимальная месячная суммарная солнечная радиация до 18 ккал/см 2 , резкие суточные перепады температур весной и осенью, переходы температуры через ноль, а также колебание влажности воздуха в течение года в пределах 50-70%.

Поэтому, создание защитных покрытий на поверхности трения в режиме саморегуляции на основе полимерных материалов и композитов, с улучшенным комплексом эксплуатационных характеристик, позволит частично или полностью компенсировать износ, уменьшить трение. Для строительных организаций это выразится в существенном уменьшении затрат на проведение ремонтных работ, позволит сократить простой техники и оборудования. Кроме того, это позволит ограничить утечку масел и гидравлических жидкостей, из-за нарушения герметичности уплотнительных материалов, и снизить техногенное воздействие на окружающую среду.

Общепринятой полимерной основой антифрикционных полимерных материалов является фторопласт-4 (ПТФЭ) [1]. По сравнению с другими уплотнительными материалами ПТФЭ обладает самым широким диапазоном рабочих температур (±533 К) [2], используется в гидравлических системах при давлениях до 250 МПа [3], мало подвержен тепловому, световому и другим видам старения, имеет низкий коэффициент трения, обладает прекрасными электроизоляционными свойствами (ρ ~ 10 20 Ом∙см), негорюч, при этом положительные свойства практически не изменяются при воздействии самых различных климатических факторов. Однако, наряду с вышеназванными уникальными характеристиками ПТФЭ обладает рядом отрицательных свойств, ограничивающих и регламентирующих эффективность и рациональность его использования. Сюда, прежде всего, следует отнести хладотекучесть, способность деформироваться при незначительных нагрузках. Другой особенностью ПТФЭ является высокий коэффициент линейного расширения, аномально изменяющийся в широких пределах в зависимости от температуры. И, наконец, ПТФЭ, обладая низким коэффициентом трения, име-

Д.М. Могнонов, О.Ж. Аюрова, С.Л. Буянтуев и др. Строительные композиционные полимерные материалы для использования в холодном климате ет, тем не менее, очень низкую износостойкость. Таким образом, для успешного использования ПТФЭ необходимо компенсировать вышеуказанные отрицательные свойства.

Традиционный подход при решении этой проблемы связан с созданием композитных материалов на основе ПТФЭ и различных дисперсных наполнителей. Введение наполнителей позволяет снизить износ в десятки раз и повысить твердость материала [4]. Однако, введение достаточно большого (1040%) количества дисперсных наполнителей сопровождается многократным снижением деформационно-прочностных показателей [5]. В настоящее время для получения наполненных и армированных композитов широко применяются полимерные порошкообразные (дисперсные) наполнители, так и полимерные армирующие материалы на основе синтетических волокон. Их применение обеспечивает определенные преимущества перед минеральными наполнителями: высокую ударную прочность, меньшую плотность, повышенную водостойкость и др. Кроме того, коэффициенты термического расширения полимерных наполнителей и связующих очень близки, что создает дополнительный эффект упрочнения наполненной системы в результате снижения термических напряжений. Среди известных композиций, при получении полимер-полимерных смесей примеров применения ПТФЭ в качестве компонента смеси практически неизвестно. Для ПТФЭ возможность адгезионного и специфического взаимодействия в системе полимер-полимер (химическое, донорно-акцепторное, дисперсионное, силы Ван-дер-Ваальса) ограничено, что делает крайне сложным получение совместимых полимер-полимерных смесей. Нами было показано [6], что в ряде случаев нет необходимости в полном совмещении полимеров в смеси, поскольку заданные свойства композитов достигаются именно благодаря тому, что система является несовместимой.

В качестве второго компонента системы полимер-полимер были предложены полигетероарилены (ПГА), что было обусловлено их высокой термостойкостью, хорошими механическими и антифрикционными свойствами. Для получения полимер-полимерной композиции ПТФЭ/ПГА известны крайне нетехнологические методы улучшения адгезионных свойств ПТФЭ путем химической обработки его поверхности Na-нафталиновым комплексом, дисперсией Na в жидком аммиаке, расплавленным ацетатом К, Na-антраценовым комплексом [7].

Особенность предлагаемого способа модификации поверхности трения ПТФЭ заключается в том, что ПГА используются не в виде порошков, как обычно, а в виде раствора этих полимеров в органическом растворителе [8]. Следует отметить, что такой способ модификации поверхности ПТФЭ позволяет достичь планируемой толщины (1-2 мм) защитного слоя полигетероарилена в зоне рабочего контакта, с небольшим расходом дорогостоящего полимера (≤ 2%). При этом сохраняются свойства обоих полимеров, упрощается технология переработки полигетероариленов в изделия и существенно расширяется сфера их применения в реальном секторе экономики.

Таблица

Физико-механические и триботехнические показатели композиций

|

Материал |

σ р ∙10 6 , Н/м 2 |

ε р , % |

f тp |

∆m∙10 -6 , кг |

|

ПТФЭ |

23,2-24,3 |

277,8-290 |

0,100 |

2380-2420 |

|

ПТФЭ+ПАИС |

11,9-13,9 |

137-155 |

0,085 |

30-40 |

|

ПТФЭ+ПБИ (10 кDа) |

18,9-20,3 |

205-215 |

0,090 |

70-80 |

|

ПТФЭ+ПБИ/ПАИС (50/50) |

12,8-13,7 |

150-165 |

0,085 |

70-80 |

|

ПТФЭ+ПБИ/ПАИС (90/10) |

21,0-22,4 |

210-220 |

0,090 |

65-70 |

Анализ полученных результатов (табл.) свидетельствует, что нанесение различных полимерных компонентов, модифицирующих поверхность ПТФЭ, неоднозначно изменяет его деформационнопрочностные показатели. Прочность при разрыве (σ р ) и удлинение (ε р ) композитов незначительно уменьшаются по сравнению с чистым ПТФЭ. При этом, менее всего снизились значения σ р и ε р для полибензимидазола (ПБИ), имеющего большую молекулярную массу (10 кDa). Для полибисмалеи-мидной смолы (ПАИС), характеризующейся образованием жесткой трехмерной структуры, это изменение более заметно.

Как видно из приведенной таблицы потеря массы в процессе трения (∆ m) для исследованных материалов уменьшается в 30-80 раз. Коэффициент трения для всех полученных композиций изменяется незначительно, причем его величины стабильны за все время испытания. Нами ранее установлено [6], структурированием ПАИС на матрице линейного ПБИ удается повысить прочностные показатели этой полимерной смеси. Учитывая отмеченное снижение деформационно-прочностных показателей композиций ПТФЭ/ ПГА, была предпринята попытка легирования поверхности трения ПТФЭ полимер-полимерными смесями со структурой полу-ВПС на основе ПБИ и ПАИС, при различном соотношении компонентов

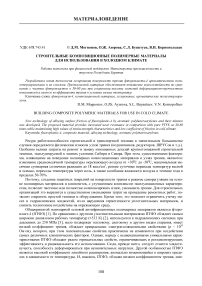

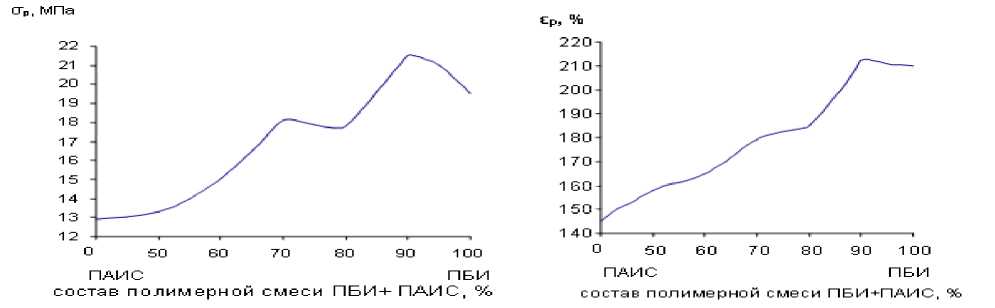

Легирующий слой в последнем случае представляет собой полимер-полимерную смесь типа по-лу-ВПС, в качестве матрицы линейный ароматический ПБИ на базе которого происходит структурирование ПАИС. После отверждения такой композиции происходит образование системы линейный полимер в сетке трехмерной структуры. На рис. 1, 2 представлены результаты деформационнопрочностных исследований композитов. Изменение состава легирующего слоя неоднозначно изменяет деформационно-прочностные показатели композитного материала. Как видно из рис. 1, 2 значения σ р и ε р изменяются по всем составам нелинейно. Характерной особенностью является то, что для композиции состава 90/10 (ПБИ/ПАИС) значения σ р и ε р выше, чем для исходного ПБИ. Основной причиной подобного изменения деформационно-прочностных показателей является различная термодинамическая устойчивость полученных полимер-полимерных смесей.

На основании полученных данных можно сделать вывод, что смесь состава 70/30 является более термодинамически устойчивой, чем смесь состава 80/20. В свою очередь наиболее термодинамически устойчивой смесью является система 90/10.

1 60 -

1 50-

Рис. 2. Изменение относительного удлинения при разрыве

Рис. 1. Изменение разрушающего напряжения при разрыве

Введение в полимер-полимерную смесь большого количества ПАИС (> 50%) приводит к ухудшению и снижению деформационно-прочностных показателей, но износостойкость материала будет возрастать, т.к. массовый износ исследованных композиций уменьшается по сравнению с исходным ПТФЭ в 35-60 раз. Кроме того, с изменением состава износостойкость возрастает (по мере увеличения доли ПАИС в смеси) практически линейно.