Строительные материалы с низким углеродным следом с использованием промышленных отходов

Автор: Танг Л.В., Нгуен З.Ч., Булгаков Б.И., Александрова О.В.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Системные решения технологических проблем

Статья в выпуске: 1 т.17, 2025 года.

Бесплатный доступ

Введение. Рассматривается возможность производства во Вьетнаме строительных материалов на основе техногенных отходов, обладающих низким углеродным следом и способных поглощать углекислый газ, для достижения к 2050 году нулевого выброса парниковых газов. До настоящего времени поискам решения этой проблемы уделялось недостаточное внимание. Методы и материалы. Были проведены исследования с целью оценки возможности получения «зеленого» бесцементного бетонного материала, используя для этого местные промышленные отходы и отходы переработки продукции сельского хозяйства в виде золы-уноса и донного шлака мусоросжигательной электростанции «Green Star», шламовых отходов производства глинозема, керамических отходов, известкового порошка и кокосового волокна в сочетании со специальным активирующим щелочным раствором. Среднюю плотность, прочность на сжатие и водопоглощение разработанного бесцементного бетона определяли на образцах-кубах размером 100x100x100 мм в соответствии с требованиями действующих вьетнамских стандартов. Способность полученного бетона поглощать углекислый газ оценивали с помощью разработанного метода путем измерения массы углекислого газа, поглощенного бетонными образцами. Результаты и обсуждение. Средняя плотность разработанного бетона составляет 1950 кг/м3; прочность на сжатие в возрасте 28 суток - 7,5+11,5 МПа; водопоглощение - 8+10% масс. К основным достоинствам применения бесцементного бетона разработанного состава относятся снижение углеродного следа благодаря отказу от использования портландцемента, способность бетона поглощать углекислый газ и возможность утилизации многотоннажных техногенных отходов при его изготовлении.

Защита окружающей среды, многотоннажные промышленные отходы, выброс парниковых газов, снижение углеродного следа, «зеленые» бесцементные строительные материалы, зола-унос, тонкомолотый донный шлак, шламовые отходы производства глинозема, порошкообразные керамические отходы, известковый порошок, кокосовое волокно, активирующий щелочной раствор

Короткий адрес: https://sciup.org/142244379

IDR: 142244379 | УДК: 666.97 | DOI: 10.15828/2075-8545-2025-17-1-83-94

Текст научной статьи Строительные материалы с низким углеродным следом с использованием промышленных отходов

Танг В.Л., Нгуен Ч.З., Булгаков Б.И., Александрова О.В. Строительные материалы с низким углеродным следом с использованием промышленных отходов. Нанотехнологии в строительстве. 2025;17(1):83–94. – EDN: WQGUWO.

По мере того, как актуальные экологические проблемы нашей планеты становятся все более глобальными и требующими незамедлительного поиска их рациональных решений, строительная отрасль, характеризующаяся высоким уровнем загрязнения окружающей среды производственными отходами и значительными выбросами в атмосферу парниковых газов и, в первую очередь CO2, постепенно переходит к использованию экологически чистых строительных материалов и эффективных строительных технологий, обладающих низким углеродным следом. Комплекс эффективных и экономически обоснованных принимаемых мер позволит предотвратить дальнейшее истончение озонового слоя, сократить выбросы парниковых газов и стабизировать их концентрацию в атмосфере [1–10].

Строительный сектор является крупнейшим мировым потребителем сырьевых ресурсов, а эксплуатация зданий и сооружений различного назначения характеризуется наибольшим потреблением энергии в мире. Это позволило сложиться и существовать устойчивому мнению, что одним из ведущих видов человеческой деятельности, приводящим к глобальному потеплению и вызывающим резкое изменение климата на нашей планете, является наблюдаемый в настоящее время высокий мировой темп строительства [11, 12].

Сокращение выбросов парниковых газов (углекислого газа, метана, оксидов азота и др.) в настоящее время является серьезной глобальной мировой проблемой, требующей эффективных поисков ее решения во всех индустриально развитых странах, в том числе в Российской Федерации и во Вьетнаме.

На 26-ой Конференции ООН по вопросам изменения климата, проходившей с 31 октября по 12 ноября 2021 года в Глазго (Великобритания) с участием 25 тыс. делегатов из 200 стран, в том числе около 120 глав государств, состоялось обсуждение следующих трех наиболее важных и актуальных проблем, стоящих перед мировым сообществом:

-

1. Сокращение выбросов метана – одного из самых вредоносных парниковых газов, который в значительной мере способствует потеплению климата. В результате обсуждения более 100 мировых лидеров подписали соглашение о сокращении выбросов метана к 2030 году до 30%.

-

2. Постепенный отказ от использования угля в течение 40-х годов XXI века, поскольку он является самым «грязным» источником ископаемого топлива, в результате сжигания которого образуется и выбрасывается в атмосферу большое количество парниковых газов и, в первую очередь, углекислого газа. Полностью отказаться от угольной энергетики в указанные сроки приняли на себя обязательства более 40 стран, в том числе Канада, Польша, Украина, Республика Корея, Индонезия и Вьетнам.

-

3. Сохранение лесов на нашей планете, так как именно леса играют критически важную роль в углеродном цикле, поглощая углекислый газ из атмосферы. Лидеры более 100 стран, на долю которых приходится почти 85% мировых лесов, пообещали остановить их вырубку к 2030 году.

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Выступая на конференции, премьер-министр Социалистической Республики Вьетнам Фам Минь Чинь взял от имени своей страны обязательство стремиться достичь нулевых выбросов парниковых газов к 2050 году. Страны–главные мировые потребители угля, Российская Федерация и Китай обязались достичь уровень углеродной нейтральности к 2060 году, а Индия, тоже один из основных его потребителей, – к 2070 году. В связи с этим интенсификация научных исследований, направленных на более широкое использование возобновляемых источников энергии, к которым относятся гидроэнергия, солнечная энергия, энергия ветра, геотермальная энергия, энергия морских приливов и отливов и использование биомассы, а также разработка и внедрение в производственные процессы технологий с низким углеродным следом, особенно в промышленно развитых странах – главных разработчиках месторождений полезных ископаемых и потребителях ископаемого топлива, в частности угля и нефти, и являющихся по этой причине основными источниками выбросов углекислого газа, метана и других парниковых газов, становятся весьма важными направлениями научных исследований, способными внести важный вклад в процесс дефляции выброса парниковых газов и, в первую очередь, углекислого газа в окружающую среду (рис. 1).

В условиях усиливающегося во всем мире загрязнения окружающей среды, вызванного промышленными выбросами, развитые страны активно изучают различные стратегии их сокращения и ищут эффективные способы захоронения углекилого газа в геологических слоях на суше и под океанским дном.

Рис. 1. Ежегодный мировой объем выбросов углекислого газа в окружающую среду чрезвычайно велик

Например, реализуемая в Японии технология улавливания углекислого газа на предприятиях энергетического сектора и его последующего захоронения в пустотах геологических слоев, образовавшихся в результате исчерпания месторождений нефти и природного газа, схема функционирования которой изображена на рис. 2, является одной из современных «зеленых» технологий, использование потенциала которых будет способствовать достижению цели углеродной нейтральности [13]. Однако подобное захоронение углекислого газа в геологических слоях на суше и в прибрежной океанической зоне также содержит потенциальную опасность его утечки и загрязнения воздушной среды в результате возможного разлома слоев из-за землетрясений и техногенных катастроф.

Обычно бетоны и строительные растворы изготавливают с использованием четырех основных сырьевых материалов: цемента, заполнителей, полученных из природных горных пород или техногенных отходов, воды и различных добавок. При этом производство одного кубометра бетона, ежегодный мировой выпуск которого составляет 9 млрд т, приводит к выбросам в окружающую среду около 250 кг углекислого газа [14]. Портландцемент является наиболее распространенным связующим веществом, используемым для получения бетонов и строительных растворов, и его ежегодное мировое производство составляет 4 млрд т, в том числе во Вьетнаме 99 млн т. Но при этом при производстве одной тонны портландцементного клинкера в окружающую среду выбрасывается около 0,8 т CO2 и на долю цемента приходится 8% ежегодных мировых выбросов углекислого газа [15]. Поэтому меры по снижению выбросов углекислого и других парниковых газов при производстве строительных материалов имеют важное значение. Для достижения этой цели могут быть использованы такие методы, как изменение основных ингредиентов и снижение содержания цемента в сырьевой композиции путем использования тонкоизмельченных многотоннажных техногенных отходов в виде топливных и металлургических зол и шлаков, а также отходов химической промышленности, например, электротермофосфорных шлаков, обладающих цементирующим действием, в качестве активаторов вяжущих свойств которых, как правило, применяют щелочные растворы.

В качестве одного из примеров поиска рациональных путей утилизации многотоннажных промышленных отходов можно привести проводимые в настоящее время совместно НИУ МГСУ и Институтом строительной физики РААСН исследования с целью разработки технологии производства наружных стеновых блоков на основе карбонизи-

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Рис. 2. Захоронение углекислого газа в Японии в пустотах геологических слоев [13]

рованных сталешлаковых смесей для гражданского строительства.

Проблема улучшения экологии путем рационального использования многотоннажных промышленных отходов стоит весьма остро во всем мире. Например, в Российской Федерации на сегодняшний день одни лишь золошлаковые отходы предприятий энергетического комплекса, ежегодный объем которых превышает 25 млн т, занимают площадь более 20 тыс. гектаров [16].

Согласно отчету Министерства промышленности и торговли Вьетнама, в настоящее время в стране действуют 33 угольных теплоэлектростанции, выбрасывающих до 23÷25 млн т золы и шлака в год, для захоронения которых требуются свалки общей площадью порядка 1000 гектаров. Это отрицательно влияет на окружающую среду и вызывет загрязнение морских и речных вод. Например, тепловая электростанция в индустриальном парке «Вунг Анг», расположенная в центральной части Вьетнама, начала свою работу в 2012 году и ежегодно она образует примерно 1 млн т различных золошлаковых отходов, которые помимо загрязнения воздуха вызывают также серьезное загрязнение морской воды, приведшее в 2016 году к массовой гибели рыбы и морских животных в прибрежных водах Южно-Китайского моря [17].

Кроме того, во Вьетнаме действует значительное количество металлургических заводов, таких как металлургические заводы «Тхай Нгуен», «Ха Тинь», «Фу Ми», «Хоа Фат» и ряд других, в результате работы которых ежегодно образуется большое количество доменных шлаков, загрязняющих окружающую среду. По некоторым данным [18,19], каждый год металлургическая промышленность Вьетнама производит около 45÷55 млн т шлаков. Поэтому использование таких шлаков для получения экологически чистого «зеленого» геополимерного бетона будет способствовать повышению экономической эффективности производства и минимизирует загрязнение окружающей среды.

«Зеленый» бетон в широком смысловом значении этого термина – это бетон, который удовлетворяет хотя бы одному из трех критериев:

-

1. Для его получения используются разнообразные как промышленные, так и бытовые отходы.

-

2. Процесс его изготовления не наносит вред окружающей среде, поскольку не требует больших расходов цемента, производство которого требует много энергии и сопровождается выбросами в атмосферу углекислого газа.

-

3. Имеет высокие эксплуатационные показатели и обладает устойчивостью в течение всего его жиз-

- СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

ненного цикла, что экономически выгодно с позиций долговечности и продолжительности возможных сроков безремонтной эксплуатации бетонных и железобетонных строительных изделий и конструкций, а также их последующей утилизации.

В более узком смысле под «зелеными» бетонами понимаются малоцементные бетоны или бетоны на бесцементных вяжущих, содержащих вместо цементного клинкера тонкодисперсные минеральные компоненты, обладающие цементирующим действием, которые были получены путем переработки многотоннажных отходов промышленных производств или из отходов обработки природного сырья, а также бетоны, способные поглощать углекислый газ из атмосферного воздуха.

Геополимерными бетонами называют экологически чистые бесцементные бетоны, в состав которых входят золы и шлаки, обладающие пуццоланической или гидравлической активностью, а в качестве вяжущих веществ, оказывающих активирующее действие на золу и шлак, обычно используют гашеную известь и натриевое или калиевое жидкое стекло.

Хотя промышленные отходы (зола-уноса, топливный и доменный шлаки) и находят применение для производства некоторых видов строительных материалов во Вьетнаме, например, обожженного кирпича, а также используются при строительстве дорог в качестве выравнивающего слоя дорожного полотна, но в настоящее время их использование весьма ограничено и составляет только около 5÷10 млн т в год [20–22].

Промышленные отходы и, в первую очередь, топливные золы и шлаки являются очень серьезной причиной возникновения проблем экологического характера, вызывающих загрязнение почвы, воды и воздуха окружающей среды во всех провинциях Вьетнама. При этом уровень повторного использования техногенных отходов весьма ограничен и составляет всего около 2–5% от их ежегодного количества [18, 19].

В связи с тем, что экономика Социалистической Республики Вьетнам в настоящее время находится на подъеме и характеризуется высокими темпами развития, а также из-за того, что в стране идут интенсивные процессы индустриализации народного хозяйства, сопровождаемые ростом промышленного производства, во Вьетнаме действует много тепловых угольных электростанций и металлургических заводов, в результате работы которых ежегодно образуются миллионы тонн промышленных отходов. Поэтому проблема утилизации многотоннажных техногенных отходов и изучения возможности их использования в качестве местного вторичного сырья для производства строительных материалов, в том числе бетонов различного назначения, имеет для

Вьетнама важное экономическое, экологическое и социальное значение.

Реализация во Вьетнаме комплекса указанных мероприятий будет способствовать воплощению в жизнь взятому Коммунистической партией Вьетнама и Правительством Социалистической Республики Вьетнам курсу на развитие в стране экономики замкнутого цикла и устойчивую «зеленую» трансформацию промышленного производства с целью достижения нулевого уровня выбросов углекислого и других парниковых газов к 2050 году и решению экологической проблемы защиты окружающей среды от загрязнения многотоннажными техногенными отходами путем их рациональной и эффективной утилизации.

Для внесения своего вклада в достижение установленной Парижским соглашением по климату, принятому по итогам климатической конференции в декабре 2015 года, общемировой цели по ограничению потепления на Земле до конца XXI века не более чем на 1,5 °C по сравнению с доиндустри-альным уровнем [23, 24] и достижения к 2050 году во Вьетнаме заявленного уровня нулевого выброса парниковых газов научная группа «Зеленый бетон» Ханойского горно-геологического университета проводит исследования с целью получения «зеленого» бесцементного бетонного материала, используя для этого такие многотоннажные отходы различных производств во Вьетнаме, как зола-унос и шлаки теплоэлектростанций, металлургические шлаки, шламы горнодобывающей и обрабатывающей промышленности, керамические отходы, известковый порошок в сочетании со специальным активирующим раствором. В статье приведены полученные результаты проведенных исследований в данной области для решения поставленной задачи.

МАТЕРИАЛЫ И МЕТОДЫ

Материалы. Были использованы следующие сырьевые материалы.

Зола-унос (ЗУ) (рис. 3а), собираемая непосредственно из дымохода мусоросжигательной электростанции «Green Star» через систему рукавных фильтров [25, 26].

Донный шлак (ДШ) той же мусоросжигательной электростанции: до помола – с пористыми и неравномерными по размеру зернами, после помола – в виде тонкодисперсного порошка (рис. 3б).

Физико-механические свойства и химический состав золы-уноса и тонкомолотого донного шлака мусоросжигательной электростанции «Green Star» представлены в табл. 1 и 2.

Керамический порошок «TOTO» (КП) с размером частиц 0,1÷0,5 мм (рис. 4), получаемый на Ханой-

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Рис. 3. Зола-унос и донный тонкомолотый шлак мусоросжигательной электростанции «Green Star»: а – зола -унос; б – тонкомолотый донный шлак

Таблица 1. Физико-механические свойства золы-уноса и тонкомолотого донного шлака

|

Показатели |

Единицы измерения |

Результаты испытаний |

|

|

Зола-унос |

Тонкомолотый донный шлак |

||

|

Влажность плотность |

% масс. |

0,5 |

4,5 |

|

Истинная плотность |

г/см 3 |

2,35 |

2,95 |

|

Насыпная плотность |

кг/м 3 |

1570 |

1485 |

|

Удельная поверхность |

см 2 /г |

2850 |

3600 |

|

Средний размер частиц |

мкм |

7,15 |

4,39 |

Таблица 2. Химический состав золы-уноса и донного шлака

|

Содержание соединений % масс. |

SiO 2 |

Al 2 O 3 |

Fe 2 O 3 |

Na2O |

K 2 O |

CaO |

TiO 2 |

Другие компоненты |

Потери при прокаливании |

|

Зола-унос |

28,2 |

11,5 |

16,4 |

3,7 |

2,4 |

28,1 |

2,1 |

3,1 |

4,5 |

|

Донный шлак |

54,2 |

23,0 |

8,5 |

2,5 |

2,1 |

1,5 |

0,6 |

3,4 |

4,2 |

ском заводе сантехнических изделий «ТОТО» в результате дробления бракованных изделий и отходов производства, ежемесячное количество которых достигает почти 20 т, и использованный в качестве инертной минеральной добавки для уплотнения структуры бесцементного бетона.

Известковый порошок (ИП) белого цвета (рис. 5), представляющий собой гашеную известь с содержанием Ca(OH)2более 90%, размером частиц от нескольких микронов до 0,15 мм, истинной плотностью 2,21 г/см3 и частично растворимый в воде (0,185 г/мл).

Рис. 4. Керамический порошок «TOTO»

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Высушенные и просеянные шламовые отходы (ШО) завода по производству глинозема «Тан Рай» с размером частиц от 0,14 до 2,5 мм (рис. 6).

Кокосовое волокно (КВ), отделяемое от скорлупы кокосовых орехов в ходе их обработки, со сред-

Рис. 5. Известковый порошок

Рис. 6. Шламовые отходы производства глинозема

Рис. 7. Кокосовое волокно ним диаметром порядка 1,5 мм и длиной 15–20 мм, на 70–90% состоящее из целлюлозы (рис. 7).

Активирующий щелочной раствор состоял из смеси двух водных растворов: 10 М раствора гидроксида натрия (рис. 8а) и раствора двух с половиной водного силиката натрия (рис. 8б) производства фирмы «Viet-Nhat» с плотностью, соответственно,

1,45±0,01 г/см3 и 1,55±0,01 г/см3, в соотношении Na2SiO3/NaOH = 2,5 [27, 28]. Его процентный состав по массе: NaOH = 12%; Na2SiO3 = 30% и вода = 58%.

В табл. 3 представлены химический состав и физические свойства использованного раствора сили- ката натрия.

Рис. 8. Активирующий щелочной раствор: а – 10 М раствора гидроксида натрия; б – раствора двух с половиной водного силиката натрия

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Таблица 3. Химический состав и физические свойства раствора силиката натрия

|

Химическая формула |

Na2SiO3 • 2,5H2O |

|

Na2O |

11,8% |

|

SiO2 |

29,5% |

|

H 2 O |

58,7% |

|

Цвет и внешний вид |

Светло-желтая гелеобразная жидкость |

|

Плотность водного раствора |

1,55 ±0,01 г/см 3 |

Вода затворения (В) соответствовала требованиям вьетнамского стандарта TCVN 4506:20121.

Методы. Методология работы включала:

Для определения состава бетонной смеси для получения бесцементного «зеленого» бетона был использован метод абсолютных объемов.

Экспериментальные исследования проводились в соответствии с действующими вьетнамскими стандартами:

– среднюю плотность бетона определяли на образцах-кубах размером 100x100x100 мм согласно ТCVN 3115:20222;

– водопоглощение бетонных образцов определяли на образцах-кубах размером 100x100x100 мм согласно ТCVN 3113:20223 (рис. 9);

– прочность разработанного бетона на сжатие определяли испытанием образцов-кубов размером 100x100x100 мм в соответствии с требованиями ТCVN 3118:20224 (рис. 10);

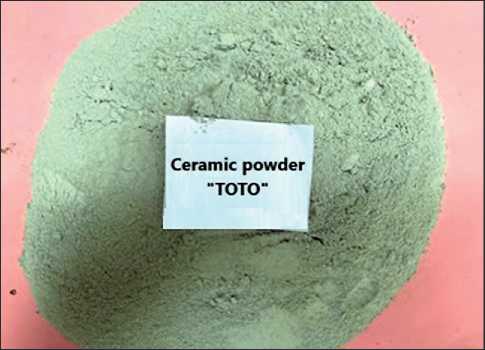

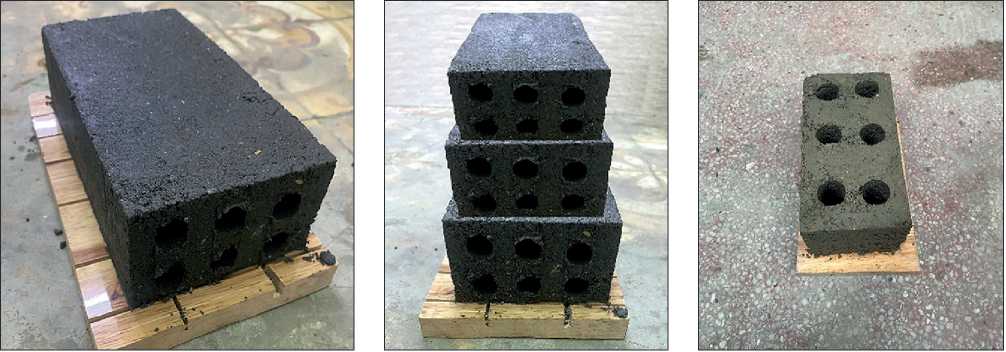

– cпособность бетонных образцов поглощать углекислый газ определялась следующим методом: углекислый газ из баллона по гибкому шлангу в течение 10 мин. Подавался в герметичный резервуар, в котором находились бетонные образцы в виде многопустотных кирпичей (рис. 11).

Масса CO2, поглощенного бетонным образцом в результате его принудительной карбонизации, рассчитывалась по формуле:

Рис. 9. Образцы-кубы размером 100×100×100 мм из разработанного бесцементного «зеленого» бетона

Рис. 10. Испытание бетонных образцов на сжатие mCO2 = m2 –m1, где m1 – масса бетонного образца до карбонизации, г; m2 – масса бетонного образца после завершения карбонизации, г.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

Состав бетонной смеси для получения бесцемент-ного «зеленого» бетона приведен в табл. 4.

Для оценки способности бетона разработанного состава поглощать углекислый газ были использованы бетонные образцы с размерами 220×110×60 мм, соответствующими размерам используемого во Вьетнаме стандартного бетонного кирпича5.

Были получены следующие результаты испытаний: – средняя плотность разработанного бетона в возрасте 28 суток составляет 1950 кг/м3 (рис. 12);

– прочность разработанного бетона на сжатие в возрасте 28 суток составляет 7,5÷11,5 МПа;

– водопоглощение по массе – 8÷10% масс.;

– масса одного образца-кирпича разработанного «зеленого» бетона размером 220×110×60 мм с шестью пустотами цилиндрической формы составляет 1,5÷2,2 кг.

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Рис. 11. Карбонизация образцов разработанного бетона в процессе их твердения

Таблица 4. Состав 1 м 3 бетонной смеси для получения бесцементного «зеленого» бетона

|

Сырьевые материалы |

ЗУ |

ДШ |

КП |

ИП |

ШО |

КВ |

NaOH |

Na2SiO3 • 2,5H2O |

В |

Всего |

|

Масса, кг |

360 |

280 |

100 |

100 |

250 |

50 |

160 |

518 |

150 |

1968 |

Рис. 12. Определение средней плотности разработанного бетона в возрасте 28 суток

Важной особенностью является способность бетонных кирпичей разработанного состава поглощать углекислый газ в ходе твердения благодаря наличию в их составе гашеной извести. Согласно полученным результатам, каждый такой образец-кирпич размером 220×110×60 мм с шестью пустота- ми обладает способностью поглощать около 15÷20 г CO2 (рис. 13).

Кроме того, при изготовлении одного такого образца используется около 1,5 кг промышленных отходов и абсолютно не используются природные материалы. Таким образом, в результате получе-

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Рис. 13. Образцы разработанного бетона в форме кирпичей стандартного размера с пустотами, способные поглощать углекислый газ

ния 1 м3 бетона разработанного состава может быть утилизировано порядка 1,1 т многотоннажных промышленных отходов в виде золы-уноса и донных шлаков теплоэлектростанций, металлургических шлаков, порошкообразных керамических отходов, а также шламов горнодобывающих и обрабатывающих предприятий. Поэтому внедрение полученных результатов данного исследования будет способствовать развитию во Вьетнаме устойчивой «зеленой» экономики и минимизации риска загрязнения окружающей среды выбросами парниковых газов и многотоннажными промышленными отходами.

К основным преимуществам разработанного бес-цементного бетона, способного поглощать углекислый газ, относятся:

– сокращение выбросов парниковых газов: по оценкам, каждый 1 м3 разработанного бетона способен поглощать около 10÷13 кг выбросов CO2, тем самым улучшая качество воздуха;

– сохранение природных ресурсов за счет использования многотоннажных промышленных отходов и отказа от использования портландцемента, для производства которого требуется природное сырье и которое сопровождается значительными выбросами углекислого газа;

– реализация возможности защиты окружающей среды от загрязнения многотоннажными промышленными отходами в результате их использования в качестве основного сырья для получения разработанного «зеленого» бетона, что способствует развитию экономики замкнутого цикла.

ЗАКЛЮЧЕНИЕ

В результате проведенного анализа современного состояния и дальнейших перспектив развития производства во Вьетнаме строительных материалов с низким углеродным следом можно сделать следующие выводы:

-

1. Научная группа «Зеленый бетон» Ханойского горно-геологического университета надеется, что полученные результаты проведенных исследований, направленных на вовлечение в производство строительных материалов во Вьетнаме многотоннажных промышленных отходов, могут стать прорывным решением для получения материалов с низким углеродным следом, обладающих требуемыми эксплуатационными свойствами, высокой потребительской ценностью и низкой стоимостью. Производство таких материалов будет способствовать сбережению невозобновляемых природных ресурсов и благоприятно скажется в области защиты окружающей среды от загрязнения, поскольку получение 1 м3 бесцементных «зеленых» бетонов позволит утилизовать порядка 1,1 т многотоннажных промышленных отходов. Таким образом, результаты проведенных исследований будут способствовать реализации во Вьетнаме намеченного политического курса на «зеленую» трансформацию экономики в устойчивую экономику замкнутого цикла.

-

2. Установлено, что 1 м3 разработанного бесце-ментного «зеленого» бетона обладает способностью поглощать 10÷13 кг углекислого газа. Это будет способствовать достижению заявленной цели достижения нулевого выброса парниковых газов во Вьетнаме к 2050 году, как было обещано премьер-министом Социалистической Республики Вьетнам на 26-ой Конференции ООН по вопросам изменения климата.

-

3. Однако в настоящее время существует большое количество препятствий, мешающих внедрению экологически чистых строительных материалов с низким углеродным следом в реальные строительные проекты во Вьетнаме. Их устранение требует дальнейшего проведения более комплексных научных исследований.

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ