Строительные тепло- и звукоизоляционные композиционные материалы с высоким сопротивлением к растяжению

Автор: Кожевникова О.В., Бокова Е.С., Дедов А.В., Назаров В.Г., Иванов Л.А.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Технологии производства строительных материалов и изделий

Статья в выпуске: 1 т.16, 2024 года.

Бесплатный доступ

Введение. Цель работы - исследование влияния степени пропитки нетканых полотен на сопротивление растяжению волокнисто-пористых композиционных материалов строительного назначения. Материалы и методы исследования. В качестве объектов исследования использовали полотна, изготовленные из полиэтилентерефталатных (ПЭТ) волокон линейной плотности 0,33 текс (диаметром 20-25 мкм), полипропиленовых (ПП) волокон линейной плотности 0,33 текс (диаметром 27-30 мкм) и экспериментальных полиацетальных (ПАЦ) волокон линейной плотности 0,33 текс (диаметром 18-22 мкм). Волокнистые материалы получали механическим способом формирования холста с последующим иглопрокалыванием. Плотность основного прокалывания составляла 180 см-2. Для пропитки использовали водную дисперсию анионного стабилизированного алифатического полиэфируретана марки IMPRANIL DL 1380 (КНР) с сухим остатком 40%. Линейные размеры образцов нетканых полотен и композиционных материалов определяли в соответствии с требованиями ISO 9073-2:1995. Толщину полотен и композиционных материалов измеряли толщиномером с ценой деления 0,01 мм при давлении на материал 10 кПа. Показатели механических свойств полотен и композиционных материалов определяли в соответствии с требованиями ИСО 9073.3-1989. Результаты и их обсуждение. Установлено влияние состава волокнистого наполнителя на сопротивление растяжению композиционных материалов, полученного пропиткой нетканых иглопробивных полотен из полиэтилентерефталатных, полипропиленовых и экспериментальных полиацетальных волокон водной дисперсией полиуретана. Максимальное сопротивление растяжению композиционных материалов, армированных различными волокнистыми наполнителями, установлено при определенной степени пропитки, величина которой зависит от химической природы волокон наполнителей и направления формирования полотен. В строительстве зданий и сооружений целесообразным является применение композиционных материалов, армированных полотнами из полиацетальных волокон, которые при равной степени пропитки по сравнению с композиционными материалами, армированными полотнами из полипропиленовых и полиэтилентерефталатных волокон, имеют повышенное сопротивление растяжению.

Нетканое иглопробивное полотно, водная дисперсия полиуретана, пропитка, композиционный материал, растяжение

Короткий адрес: https://sciup.org/142240634

IDR: 142240634 | УДК: 677.529 | DOI: 10.15828/2075-8545-2024-16-1-22-31

Текст научной статьи Строительные тепло- и звукоизоляционные композиционные материалы с высоким сопротивлением к растяжению

Кожевникова О.В., Бокова Е.С., Дедов А.В., Назаров В.Г., Иванов Л.А. Строительные тепло- и звукоизоляционные композиционные материалы с высоким сопротивлением к растяжению // Нанотехнологии в строительстве. 2024. Т. 16, № 1. С. 22–31. – EDN: RJUMBJ.

Н етканые полотна из синтетических волокон

[1–9] представляют собой высокопористые материалы с коэффициентом пористости более 0,8. Несмотря на широкое применение таких полотен для тепло- [10–12] и звукоизоляции [13-15] строительных конструкций и сооружений, они имеют существенный недостаток – низкое сопротивление растяжению [16–22], которое при вытяжке полотен в процессе их транспортировки, установки и эксплуатации приводит к увеличению пористости и снижению заданных характеристик. Одним из возможных вариантов получения композиционных материалов с увеличенным сопротивлением растяжению при сохранении требуемого уровня пористости является пропитка нетканых полотен растворами и дисперсиями полимеров [23, 24].

Комплекс физико-механических свойств композиционных материалов, в основном, определяется взаимодействием на границе раздела волокно – полимерное связующее [25–30]. Пористые материалы с необходимым для практического применения сопротивлением растяжению могут быть получены при условии хорошей смачиваемости волокон полимерным составом с формированием между волокнами наноразмерных полимерных мостиков, с одной стороны, ограничивающих подвижность волокнистых структур в силовом поле, а с другой, сохраняющих их рыхлость.

Синтетические волокна хорошо смачиваются растворами полимеров в органических растворителях, например, для ПЭТ волокон таким связующим является раствор полиуретана в диметилформамиде [31, 32], при использовании которого происходит преимущественная сорбция связующего на поверхности волокон с сохранением пористой структуры полотна, использованного для пропитки. Однако значительный объем токсичных жидких стоков, содержащих диметилформамид и различные органические вещества, ограничивает практическое применение пропитки полотен раствором полиуретана.

Воздействие на окружающую среду можно нивелировать при использовании для пропитки нетканых полотен водных дисперсий [25–30, 32–34], которые более экологичны, но, по сравнению с растворами полимеров в органических растворителях, в меньшей степени смачивают синтетические волокна [32–34]. Одним из часто применяемых вариантов увеличения адгезии полимерного связующего к волокну является его модификация поверхностно-активными веществами и другими ингредиентами [25–30]. При этом для получения композиционных материалов в качестве нетканых основ используют, в основном, полотна из ПЭТ и реже из ПП волокон [32–34].

В настоящей работе помимо традиционных волокнистых смесок для пропитки полимерным связующим использовали нетканые полотна из полиаце-тальных волокон, имеющих большее сродство к воде.

Целью работы являлось исследование влияния степени пропитки нетканых полотен на сопротивление растяжению волокнисто-пористых композиционных материалов строительного назначения.

ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

В качестве объектов исследования использовали полотна, изготовленные из ПЭТ волокон линейной плотности 0,33 текс (диаметром 20–25 мкм); ПП волокон линейной плотности 0,33 текс (диаметром 27– 30 мкм); ПАЦ волокон линейной плотности 0,33 текс (диаметром 18–22 мкм). Волокнистые холсты получали механическим способом формирования холста с последующим иглопрокалыванием при плотности 180 см–2.

Линейные размеры образцов полотен (табл. 1) и композиционных материалов определяли в соответствии с требованиями ISO 9073-2:1995. Толщину образцов полотен и композиционных материалов измеряли толщиномером с ценой деления 0,01 мм при давлении 10 кПа. Относительная ошибка измерений составляла ±2%. Показатели предела прочности при растяжении и относительного удлинения полотен и композиционных материалов определяли в соответствии с требованиями ИСО 9073.3-1989. Относительная ошибка составляла ±12%.

Для пропитки полотен использовали водную дисперсию анионного стабилизированного алифатиче-

Таблица 1

Характеристики нетканых полотен на основе волокон разного химического состава

|

Волокно |

рf , кг/м3 |

F , кг/м2 |

d ×103, м |

р , кг/м3 |

δ, отн. ед. |

|

ПАЦ |

1410 |

0,28 |

2,1 |

130 |

0,91 |

|

ПЭТ |

1370 |

0,26 |

3,0 |

120 |

0,91 |

|

ПП |

920 |

0,33 |

2,1 |

110 |

0,89 |

Здесь рf – плотность волокнообразующего полимера; F – поверхностная плотность полотна (масса образца площадью 1 м2); d – толщина полотна; р – плотность нетканого полотна; δ – коэффициент пористости полотна.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

ского полиэфируретана марки IMPRANIL DL 1380 (КНР). Концентрация полиуретана в водной дисперсии составила 42%. Образец полотна размером 50 на 200 мм погружали в емкость объемом 500 мл, заполненную дисперсией, и прокатывали валиком в течение 3–5 мин при комнатной температуре. Образец извлекали из емкости, выдерживали до полного стекания дисперсии и отжимали между валами с зазором, равным половине толщины полотна.

Степень пропитки полотна варьировали разбавлением дисперсии полиуретана дистиллированной водой. Термообработку пропитанного полотна осуществляли при температуре 70оС. Степень пропитки ( СМ , отн. ед.) рассчитывали по формуле:

с

M

m 1

- m

m

где m 1 и m – масса образцов полотен различного состава после и до пропитки соответственно, кг.

Коэффициент пористости полотен (табл.1) определяли из уравнения 2, композиционных материалов – из уравнения 3:

где δ – коэффициент пористости, отн. ед.; р – плотность полотна, кг/м3; рf – плотность волокна, кг/м3; mn и mРY – масса полотна и полиуретана в образце композиционного материала после термообработки, кг; рРY – плотность полиуретана, кг/м3.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Сопротивление растяжению нетканых материалов на основе волокон различной химической природы

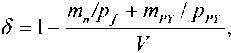

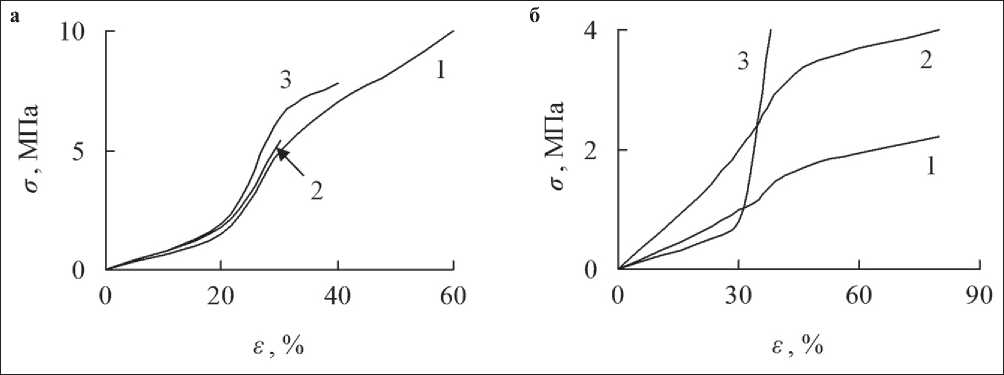

На рис. 1 приведены зависимости условного напряжения ( σ , МПа) от относительного удлинения ( ε , %) для образцов нетканых материалов из волокон различной химической природы, вырезанных в продольном и поперечном направлении формирования полотна на механическом холстоукладчике.

Растяжение всех образцов, препарированных в продольном и поперечном направлениях формирования нетканых материалов, происходит в две стадии, каждая из которых описывается линейной зависимостью σ от ε . Из углов наклона кривых следует, что растяжение полотен на второй стадии процесса происходит при большем условном напряжении по сравнению с их растяжением на первой стадии процесса.

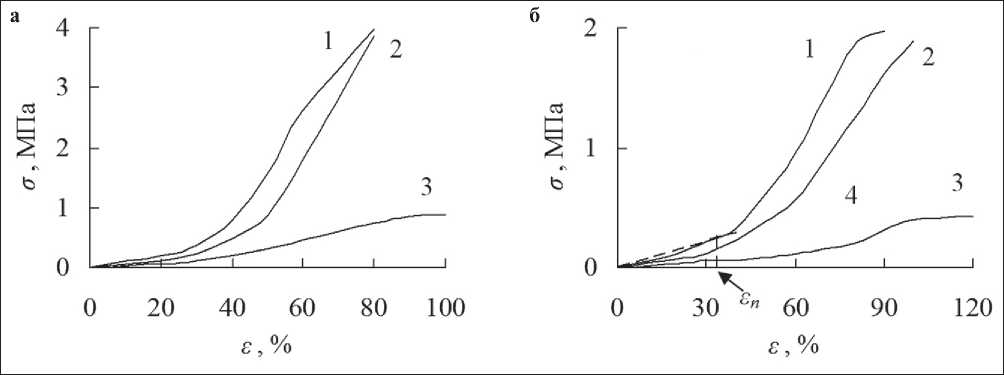

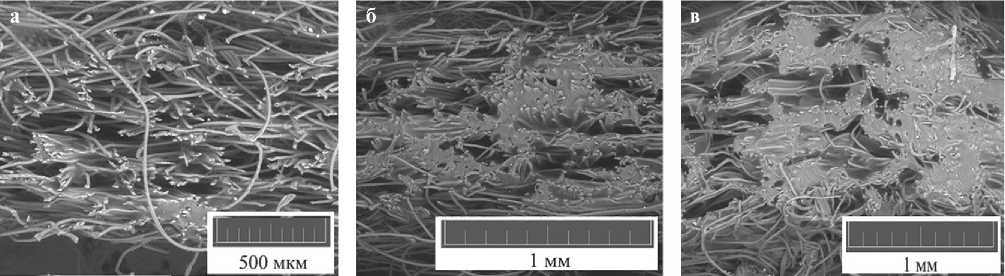

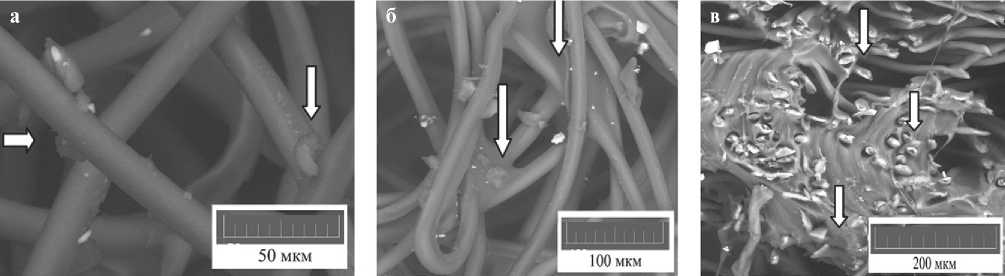

Двустадийное растяжение нетканых иглопробивных материалов является следствием формирования при их иглопрокалывании волокнисто-пористой структуры с неравномерным распределением как отдельных волокон, так и их пучков в объеме полотна (рис. 2).

В силу специфических особенностей иглопробивного способа упрочнения холстов, при прокалывании волокна захватываются зазубринами игл с образованием пучков из волокон, ориентированных, преимущественно, перпендикулярно поверхности полотна, при этом волокна входят одновременно в состав нескольких пучков (рис. 2а). Плотность упаковки волокон и площадь их контакта в пучках

Рис. 1. Зависимости условного напряжения от относительного удлинения при растяжении полотен из ПАЦ (1), ПЭТ (2) и ПП (3) волокон для образцов, вырезанных: (а) – в поперечном; (б) – в продольном направлениях (4 – отрезок зависимости σ от ε, обозначенный пунктиром, характеризует первую стадию растяжения, стрелкой показано относительное удлинение, при котором происходит переход от первой стадии растяжения ко второй)

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис.2. Микрофотографии среза полотен из ПЭТ волокон: (а) – исходное полотно; (б) – полотно при 10% и (в) – при 80% относительном удлинении

существенно превышают аналогичные характеристики для волокон, расположенных в межпучковом пространстве [17–23], на которые приходится основная механическая нагрузка при растяжении полотен.

Растяжение полотен на первой стадии является следствием выпрямления и изменения конфигурации волокон между пучками. После выпрямления и переориентации волокон в направлении действия механической нагрузки (рис. 2б), она перераспределяется на волокна в пучках (рис. 2в), большая плотность упаковки которых и значительная площадь контакта приводит к возрастанию условного напряжения, необходимого для перемещения волокон и выхода их из зацепления. Разрыв этих волокон или их выскальзывание из пучков приводит к разрушению полотен [19, 20].

Из рис. 1 следует, что при равном условном напряжении образцы поперечного направления полотна деформируются в меньшей степени по сравнению с образцами, вырезанными в продольном направлении. Такие различия являются следствием преимущественной ориентации волокон перпендекулярно плоскости формирования волокнистого холста, приводящей к образованию пучков, соединенных между собой большим числом волокон, по сравнению с пучками, сформированными в продольном направлении. Это объясняет действие механической нагрузки при относительно небольшом условном напряжении на отдельные волокна и их перемещение [19, 20].

Из зависимостей σ от ε следует, что, по сравнению с полотнами из ПАЦ и ПЭТ волокон, растяжение полотна из ПП на первой и второй стадиях происходит при меньшем условном напряжении (рис. 1, зависимость 3), что, по-видимому, связано с меньшим трением полипропиленовых волокон [35, 36] и их низкой способностью удерживаться в зазубринах игл. Совокупность этих факторов ограничивает формирование пучков [19, 20], и механическая нагрузка, в основном, приходится на полипропиленовые волокна, соединяющие пучки.

Сопротивление растяжению композиционных материалов на основе полиацетальных волокон

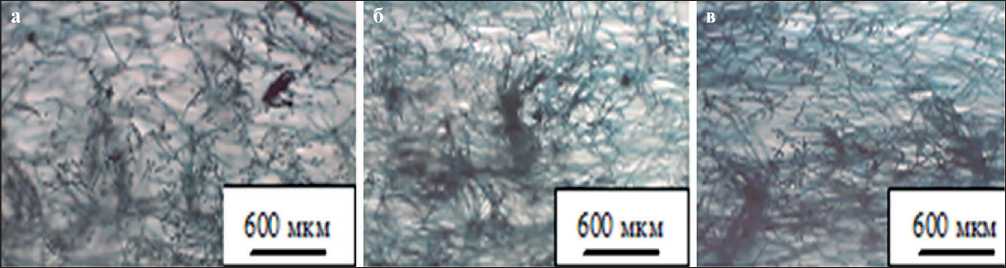

Характер кривых σ от ε для композиционных материалов на основе полотна из ПАЦ волокон, пропитанных полиуретановым связующим (рис. 3), аналогичен кривым для необработанных нетканых полотен.

Их растяжение происходит в две стадии. При этом, по сравнению с полотнами без пропитки, условное напряжение, необходимое для растяжения композиционного материала на первой и второй стадиях, возрастает, что наиболее очевидно для образцов продольного направления (рис. 3б).

При увеличении степени пропитки от 0 до 0,52 для образцов, вырезанных в поперечном направлении формирования холста, сопротивление растяжению на первой стадии процесса увеличивается незначительно. Кроме того, для образцов продольного направления при степени пропитки 0,52 имеет место снижение условного напряжения, необходимого для растяжения материалов на первой стадии процесса, по сравнению с материалами с меньшей степенью пропитки (рис. 3б, зависимость 3).

Параметр, характеризующий сопротивление растяжению композиционных материалов

Линейные участки зависимостей σ от ε полотен различного состава и композиционных материалов на их основе описываются уравнениями общего вида:

-

& ^^ 100 при ε < εn , (4)

где Е 0 – эффективный модуль растяжения первой стадии, МПа; εn – относительное удлинение, которое показывает переход от первой ко второй стадии растяжения (определение параметра εn представлено на рис. 1б (пунктирная линия)).

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 3. Зависимости условного напряжения от относительного удлинения композиционных материалов на основе полотна из полиацетальных волокон со степенью пропитки 0,1 (1), 0,24 (2) и 0,52 (3): (а) – в поперечном; (б)– в продольном направлениях формирования нетканых основ

Согласно приведенному уравнению, эффективный модуль аналогичен модулю Юнга для оценки упругой (обратимой) деформации твердых тел при растяжении. Однако деформация на первой стадии растяжения нетканого полотна не является упругой, поскольку определяется фрикционными связями между волокнами, разрыв которых приводит к выходу волокон из когезионного зацепления и их необратимому перемещению в межпучковом пространстве. Для композиционных материалов вследствие осаждения полимера на волокне и в местах пересечения волокон имеет место переход от когезионных контактов между волокнами к адгезионным через полимерное связующее, и характер растяжения на первой стадии зависит от числа и распределения этих контактов в объеме полотна.

Таким образом, в работе для оценки сопротивления растяжения нетканых полотен и пропитанных материалов введен новый параметр – эффективный модуль растяжения Е 0.

Влияние степени пропитки на сопротивление растяжению композиционных материалов различного состава

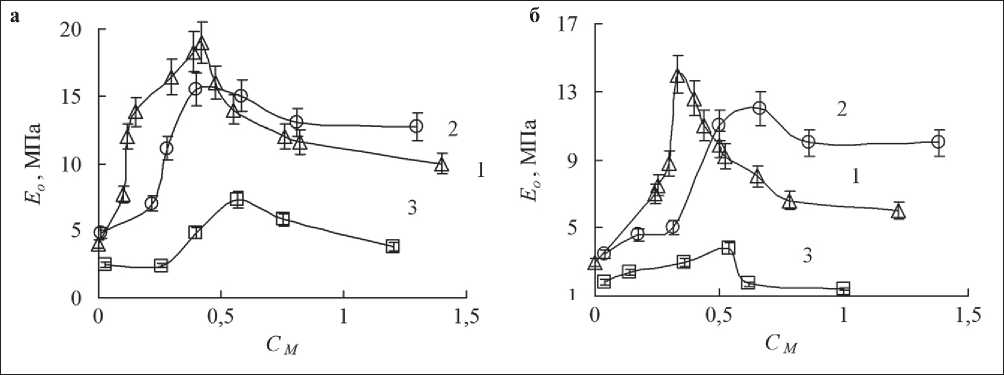

Зависимости Е 0 от степени пропитки СM для образцов, препарированных в продольном и поперечном направлениях формирования нетканых основ, представлены на рис. 4.

Зависимости Е 0 от СМ для образцов, вырезанных в поперечном и продольном направлениях формирования нетканых основ, имеют экстремальный вид. При этом степень пропитки, при которой эффективный модуль растяжения имеет максимальные значения, зависит от состава волокнистого полотна.

Максимальное значение эффективного модуля растяжения, превышающее на 25% и в три раза аналогичный показатель для композиционных материалов на основе ПЭТ и ПП волокон, имеет композиционный материал на нетканой основе из ПАЦ волокон.

Для всех исследуемых материалов при степени пропитки больше оптимальной величины (точка экстремума) их эффективный модуль растяжения снижается (рис. 4а, б).

Для композиционных материалов, содержащих ПАЦ волокна, максимальное значение эффективного модуля растяжения характерно для образцов, вырезанных в поперечном направлении при степени пропитки 0,45, в продольном 0,35 (рис. 4б, зависимость 1). При использовании полотен из ПЭТ и ПП волокон максимальные значения эффективного модуля в поперечном и продольном направлениях композиционных материалов достигаются при степени пропитки 0,5–0,6 (рис. 4б, зависимости 2 и 3).

Кроме того, из зависимостей Е 0 от СМ следует, что эффективный модуль образцов композиционных материалов из ПЭТ и ПП волокон продольного и поперечного направлений начинает возрастать при степени пропитки больше 0,25 (рис. 4а, б, зависимости 2 и 3). Для материалов на основе полотна из ПАЦ волокон монотонный рост эффективного модуля растяжения для образцов продольного направления происходит при увеличении степени пропитки от 0 до 0,4, для образцов поперечного направления от 0 до 0,5 (рис. 4а, б, зависимости 1).

Максимальные значения эффективного модуля растяжения композиционного материала на основе полотна из ПАЦ волокон при оптимальной степени пропитки, а также его возрастание при изменении степени пропитки от 0 до оптимальной величины

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 4. Зависимости эффективного модуля растяжения композиционных материалов на основе полотен из ПАЦ (1), ПЭТ (2) и ПП (3) волокон от степени пропитки: (а) – в поперечном; (б) – в продольном направлениях формирования нетканых холстов

можно объяснить повышенной, по сравнению с ПЭТ и ПП волокнами, смачиваемостью полиацеталя водной дисперсией полиуретана. Известно, что для ПЭТ пленок краевой угол смачивания составляет 68о, для ПП – 87о, а для ПАЦ– 62о [37–39].

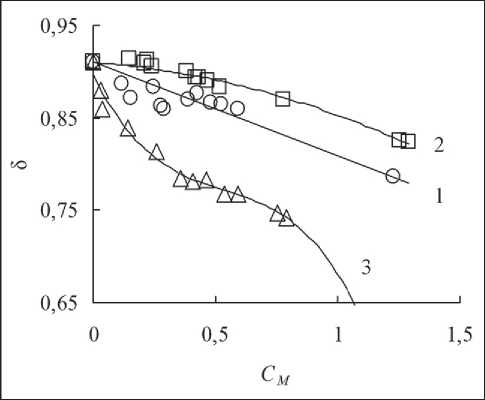

Влияние степени пропитки на пористость композиционных материалов различного состава

Для получения композиционных материалов с достаточным для практического применения сопротивлением растяжению необходимо определить причины снижения эффективного модуля при степени пропитки больше оптимальной величины (рис. 3а и б). С этой целью на рис.5 представлены зависимости коэффициента пористости композиционных материалов от степени пропитки полотен различного состава (рис. 5).

При максимальной степени пропитки, равной 1,22, значение коэффициента пористости композиционных материалов на основе полотен из ПЭТ и ПАЦ волокон составляет 0,84 и 0,80 соответственно (рис. 5, зависимости 1 и 2). Экстраполяцией зависимости 3 на рис.4 получили, что при степени пропитки 1,22 коэффициент пористости композиционного материала на основе полотна из ПП волокон составляет 0,6. Меньшее значение коэффициента пористости композиционных материалов, содержащих ПП волокна, является следствием более низкой по сравнению с ПАЦ и ПЭТ волокнами смачиваемостью [37–39] водной дисперсией полиуретана и коагуляцией частиц связующего в пространстве между волокнами, приводящей к снижению объема пор. При пропитке более гидрофильных полотен частицы полиуретановой дисперсии осаждаются на поверхности волокон, что вызывает незначительное

Рис. 5. Зависимости коэффициента пористости от степени пропитки композиционных материалов на основе ПАЦ (1), ПЭТ(2) и ПП (3) волокон (при СМ = 0 – средний коэффициент пористости полотен различного состава принят равным 0,9)

изменение пористости композиционных материалов при относительно большой степени пропитки, по сравнению с исходными непропитанными неткаными основами.

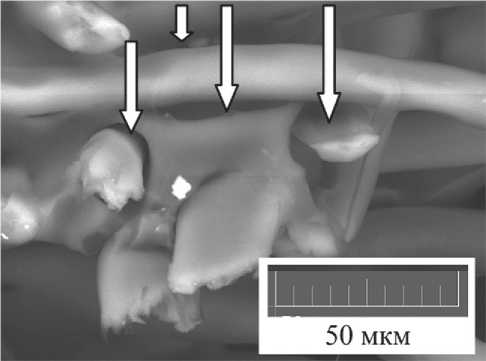

Структура композиционных материалов на основе нетканых полотен из ПА волоконв зависимости от степени пропитки

На рис. 6 приведены микрофотографии поперечного среза композиционных материалов на основе нетканых полотен из ПАЦ волокон, со степенями

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 6. Микрофотографии поперечного среза композиционных материалов, армированных полотном из полиа-цетальных волокон, со степенями пропитки 0,17 (а), 0,44 (б) и 0,81 (в)

пропитки водной дисперсией полиуретана 0,17, 0,44 и 0,81.

Из анализа микрофотографий следует, что имеет место локальное распределение связующего в объеме волокнистого холста, которое зависит от степени пропитки. При минимальной степени пропитки ( СМ = 0,17) связующее концентрируется на отдельных участках по толщине полотна (рис. 5а). Увеличение степени пропитки до 0,44 приводит к возрастанию содержания связующего, его агломератному распределению на волокне и между пучками волокон (рис. 5в). При степени пропитки 0,81 агломераты связующего становятся более крупными и более равномерно распределенными по толщине композиционного материала (рис. 5в).

На рис. 7 показано формирование связей между полиацетальными волокнами при различной степени пропитки.

Из рис. 7а следует, что при степени пропитки 0,17 частицы полиуретана осаждаются в местах контакта между ПАЦ волокнами, а поверхностность волокон остается свободной. При возрастании степени пропитки до 0,44, при которой композиционный материал, содержащий ПАЦ волокна, имеет максимальный эффективный модуль растяжения образцов в поперечном направлении, между волокнами образуются наноразмерные «мостики» полимера. Мостики расположены на значительном расстоянии друг от друга и соединяют между собой несколько волокон (рис. 7а).

При степени пропитки 0,17 наблюдается локальное осаждение частиц связующего на поверхности волокон. Мостики образуются между двумя соседними волокнами, расположенными на небольшом расстоянии друг от друга, которое меньше диаметра волокон. Все частицы входят в состав мостиков. Поровое пространство между волокнами не заполнено частицами полимера (рис. 7б).

Мостики между волокнами композиционного материала со степенью пропитки 0,17 и 0,44 плотно прилегают к поверхности волокон, что свидетельствует о значительной прочности связей между волокнами на границе раздела волокно-связующее. Ограничение подвижности волокон в силовом поле

Рис. 7. Микрофотографии контакта волокон между собой в композиционных материалах на основе полотна из ПА волокон со степенями пропитки 0,17 (а), 0,44 (б) и 0,81 (в) (на рис. 7а стрелками показаны места контакта между волокнами, соединенными частицами связующего; на рис. 7б стрелками отмечены места, в которых между волокнами расположены наноразмерные «мостики» из частиц связующего; на рис. 7в стрелками показана граница раздела между волокнами и связующим)

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 8. Микрофотография контакта между полиа-цетальными волокнами композиционного материала со степенью пропитки 0,81 (стрелками показано отслоение слоя связующего от волокон)

характеризуется возрастанием эффективного модуля растяжения композиционных материалов (рис. 3).

Микрофотография композиционного материала на основе полотна из ПАЦ волокон при степени пропитки 0,81 представлена на рис. 8.

Отслаивание связующего от ПАЦ волокон (рис. 8) является следствием усадки полиуретана при термообработке [33, 34], когда в результате испарения воды происходит уменьшение объема частиц полиуретана из-за процесса капиллярной контракции.

Соотношение между физическим взаимодействием на границе раздела полиуретан-полиацетальное волокно и межмолекулярным взаимодействием между макромолекулами полиуретана зависит от толщины адсорбционного слоя связующего на поверхности волокон. При определенной толщине межмолекулярное взаимодействие между макромолекулами полиуретана начинает преобладать над взаимодействием на границе раздела фаз полиуретан-волокно, что приводит к отслаиванию полимера от поверхности волокон (рис. 8).

Кроме того, отслаивание полиуретана от поверхности полиацетального волокна может быть следствием параллельной адсорбции на поверхности волокон как частиц связующего, так и молекул воды, которая является дисперсной средой. Относительно высокое содержание в макромолекулах полиацеталя атомов кислорода определяет повышенную, по сравнению с частицами полиуретана, адсорбцию молекул воды, что уменьшает прочность связи между частицами связующего и поверхностью волокон и также способствует отслаиванию полимера в процессе термообработки.

ЗАКЛЮЧЕНИЕ

– в работе проведено исследование влияния состава нетканых материалов и технологических особенностей их производства на показатель растяжения под действием механической нагрузки, определяющий эффективность применения волокнистопористых композитов в качестве строительных тепло и звукоизоляционных материалов;

– установлен характер изменения показателя растяжения нетканых полотен, включающий в себя две стадии развития деформаций в зависимости от механической нагрузки на материал и структурных признаков нетканых холстов, сформированных механическим способом;

– показано, что образцы, препарированные в поперечном направлении формирования нетканых материалов механическим способом, имеют более высокие значения сопротивления растяжению вследствие преимущественно перпендикулярной ориентации волокон относительно поверхности нетканого полотна и их более плотной упаковки во взаимосвязанные пучки;

– исследовано влияние состава волокнистой матрицы на сопротивление растяжению композиционных материалов, полученных пропиткой нетканых иглопробивных полотен из ПЭТ, ПП и экспериментальных ПАЦ волокон водной дисперсией полиуретана;

– установлено, что композиционные материалы на нетканых основах из ПАЦ волокон, пропитанные водной дисперсией полиуретана, имеют более высокие значения эффективного модуля, характеризующего сопротивление материалов растяжению, по сравнению с полотнами из ПЭТ и ПП волокон;

– показано, что максимальные значения эффективного модуля композиционных материалов, содержащих полиацетальные волокна, характерны для образцов, препарированных в поперечном направлении формирования нетканых полотен, при степени их пропитки 0,44, для образцов продольного направления – при степени пропитки 0,35;

– выявлено, что при строительстве зданий и сооружений целесообразно применение композиционных материалов на основе нетканых полотен из ПАЦ волокон, которые при равной степени пропитки, по сравнению с материалами, армированными неткаными матрицами из ПП и ПЭТ волокон, имеют более высокое сопротивление растяжению.

Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации (Государственное задание № FZRR-2023-0003)

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Список литературы Строительные тепло- и звукоизоляционные композиционные материалы с высоким сопротивлением к растяжению

- Diabat A., Kannan D., Mathiyazhagan K. Analysis of enablers for implementation of sustainable supply chain management – a textile case. J.Cleaner Production. 2014; 83(4):391–403.

- Datta M. Geotechnology for Environmental Control at Waste Disposal Sites. Indian Geotechnical J. 2012; 42(1): 1–36.

- Neznakomova М., Boteva S., Tzankov L., Elhag М. Non-woven Textile Materials from Waste Fibers for Cleanup of Waters Polluted with Petroleum and Oil Products. Earth Systems and Environment. 2018; 2(3): 413–420.

- Baley C., Gomina M., Breard J., Bourmaud A. Specific features of flax fibres used to manufacture composite materialsr. Inter. J. Material Forming 2019; 12(6): 1023-1059.

- Yakovleva O. I., Sashina E. S., Osipov M. I., Smirnov G. P. Non-Woven Needle Punched Material with Silver Nanoparticles from Natural Silk Fiber Waste. Fiber Chem. 2020; 52(2): 263-268.

- Easwaran P., Lehmann M.J., Wirjadi O. Fiber thickness measurement in scanning electron microscopy images validated using synthetic data. Chem. Eng. Technol. 2016; 39(3): 395–402.

- Shirvan А.R., Hemmatinejad N., Bashari А. PET-Cell Fibers: Synthetic with Natural Effects, Surface Modification of PET Fibers with Luffa Nanowhiskers. J. Polym. Environment. 2017; 25(8): 453–464.

- Azimian M., Kühnle C., Wiegmann A. Design and optimization of fibrous filter media using lifetime multipass simulations. Chem. Eng. Technol. 2018; 41(5): 928–935.

- Pan Z., Liang Y., Tang , M., Sun Z., Hu J., Wang J. Simulation of performance of fibrous filter media composed of cellulose and synthetic fibers. Cellulose. 2019; 26(5): 7051–7065.

- Shabaridharan G., Das А. Study on heat and moisture vapour transmission characteristics through multilayered fabric ensembles. Fibers Polym. 2012; 13(4): 522–528.

- Venkataraman M., Mishra R., Subramaniam V., Gnanamani A., Kotresh T. M., Militky J. Dynamic heat flux measurement for advanced insulation materials. Fibers Polym. 2016; 17(6): 925–931.

- Zimina E. L., Skobova N. V., Sokolov L. E., Grishanova S. S. Technologies for Processing Chemical Fiber Waste of Carpet Production. Fibre Chem. 2019; 51(2): 23–25.

- Gao В., Zoo L., Zuo В. Sound absorption properties of spiral vane electrospun PVA/nano particle nanofiber membrane and non-woven composite material. Fibers Polym. 2016; 17(7): 1090–1096.

- Kalauni K., Pawar S. J. A review on the taxonomy, factors associated with sound absorption and theoretical modeling of porous sound absorbing materials. J. Porous Materials. 2019; 26(3): 1795–1819.

- Thirumurugan V., Kumar M. Design of an Instrument to Determine the Acoustic Characteristics of Non Wovens Made from Recycled Polyester, Jute and Flax. Fibers Polym. 2020; 21(12): 3009–3015.

- Dedov, A.V., Babushkin, S.V., Platonov, A.V., Nazarov, V.G. Heterocapillarity of non-woven canvases at various stages of their production. Fibre Chem. 2001; 33(1): 33-36.

- Bokova, E.S., Dedov, A.V. Mechanical characteristical of needlepunch materials theated with heated air. Fibre Chem. 2012; 44(1): 32–34.

- Dedov A.V., Nazarov V. G. Mechanical Properties of Composite Materials Based on Latex-Impregnated Needle-Punched Nonwoven Fabrics from Fibers of Different Nature. Inorganic Materials: Appl. Research. 2018; 9(1):47–51

- Dedov A. V., Roev B. A., Bobrov V. I., Kulikov G. B., Nazarov V. G. Mechanism of Stretching and Breaking of Needle-Punched Nonwovens. Fibre Chem. 2018; 49(5): 334–337.

- Nazarov V.G., Doronin F.A., Evdokimov A.G., Dedov A.V. Regulation of the wettability of nonwoven cloth by oxyfluorination to improve its impregnation by latex. Fibre Chem. 2020; 52(2): 109-111.

- Dedov A.V., Babushkin S.V., Platonov A.V., Kondratov A.P., Nazarov V.G. Sorptive properties of nonwoven materials. Fibre Chem. 2001; 33(5): 56–58.

- Dedov A.V., Nazarov V.G. Processed Nonwoven Needlepunched Materials with Increased Strength. Fibre Chem. 2015; 47(2): 121–125.

- Dedov A.V., Nazarov V. G. Mechanical Properties of Composite Materials Based on Latex-Impregnated Needle-Punched Nonwoven Fabrics from Fibers of Different Nature. Inorganic Materials: Appl. Resear. 2018; 9(1): 47–51.

- Dedov A. V., Nazarov V. G., Kondratov A. P., Kuznetsov V. A. Abrasion of Impregnated Nonwoven Needle-Punched Fabrics. Fibre Chem. 2020; 51(6): 444–448.

- Wang L., Xu F., Li H., Liu Y., Liu Y. Preparation and stability of aqueous acrylic polyol dispersions for twocomponent waterborne polyurethane. J.Coatings Technol. Res. 2017; 14(1): 215–223.

- Arshad N., Zia K. М., Hussain М. Т., Zuber М., Arshad М.М. Synthesis of novel curcumin-based aqueous polyurethane dispersions for medical textile diligences with potential of antibacterial activities. Polym. Bulletin. 2022; 79(10): 7711–7727.

- Moiz A., Vijayan A., Padhye R., Wang X. Chemical and Water Protective Surface on Cotton Fabric by Pad-Knife-Pad Coating of WPU-PDMS-TMS. Cellulose. 2016; 23(5): 3377–3388.

- Moiz A., Padhye R., Wang X. Coating of TPU-PDMS-TMS on Polycotton Fabrics for Versatile Protection. Polym. 2017; 9(12): 660–668.

- Sikdar P., Islam S., Dhar A., Bhat G., Hinchliffe D., Condon B. Barrier and mechanical properties of waterbased polyurethane-coated hydroentangled cotton nonwovens. J. Coatings Technol. Res. 2022; 19(9): 1255–1267.

- Amid Н., Mazé В., Flickinger M. C., Pourdeyhimi В. Hybrid adsorbent nonwoven structures: a review of current technologies. J. Mater. Sci. 2016; 51(9): 4173–4200.

- Liu R., Chen Y., Fan Н. Design, characterization, dyeing properties, and application of acid-dyeable polyurethane in the manufacture of microfiber synthetic leather. Fibers Polym. 2015; 16(9): 1970–1980.

- Nazarov V.G., Doronin F.A., Evdokimov A.G., Dedov A.V. Regulation of the wettability of nonwoven cloth by oxyfluorination to improve its impregnation by latex. Fibre Chem. 2020; 52(2): 109–111.

- Ahmad N., Khan M B., Ma X., Ul-Haq N. The Influence of Cross- Linking/Chain Extension Structures on Mechanical Properties of HTPB-Based Polyurethane Elastomers. Arab. J. Sci. Eng. 2014; 39(1): 43–51.

- Szołyga M., Dutkiewicz M., Marciniec B. Polyurethane composites based on silsesquioxane derivatives of different structures. J. Thermal Analysis Calorimetry. 2018; 132(9): 1693–1706.

- Hao S, Wenquan F, Lei Z, Fuquan M, Yulong H, Chunpeng H. Experimental study on the mechanical properties of different types of fiber reinforced soil. J. Chin Foreign Highw. 2017; 37(3): 237–241.

- Lu Y., Liu X., Lu K., Li Y., Liu F., Liu P. Properties and Fracture Surface Features of Plaster Mold Reinforced with Short Polypropylene Fibers for Investment Casting. Inter. J.Metalcasting. 2021; 15(4): 700–709.

- Nazarov, V.G., Stolyarov, V.P., Gagarin, M.V. Simulation of chemical modification of polymer surface. J. Fluorine Chem. 2014; 161: 120–127.

- Nazarov, V.G., Stolyarov, V.P. Modified polymer substrates for the formation of submicron particle ensembles from colloidal solution. Colloid J. 2016; 78(1): 75–82.

- Nazarov, V.G., Doronin, F.A., Evdokimov, A.G., Rytikov, G.O., Stolyarov, V.P. Oxyfluorination-Controlled Variations in the Wettability of Polymer Film Surfaces. Colloid J. 2019; 81(2): 146–157.