Структура аморфизирующегося сплава 5БДСР, используемого для производства нанокристаллической ленты

Автор: Гойхенберг Юрий Нафтулович, Гамов Павел Александрович, Дудоров Максим Владимирович, Рощин Василий Ефимович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Краткие сообщения

Статья в выпуске: 39 (298), 2012 года.

Бесплатный доступ

Методом дифференциальной сканирующей калориметрии определены температурные интервалы кристаллизации аморфного сплава марки 5БДСР. Изучена структура аморфизирующегося сплава 5БДСР.

Эвтектические сплавы, 5бдср, структура, переохлаждение

Короткий адрес: https://sciup.org/147156740

IDR: 147156740 | УДК: 669.120

Текст краткого сообщения Структура аморфизирующегося сплава 5БДСР, используемого для производства нанокристаллической ленты

В конце 80-х годов прошлого века разработан ряд сплавов, которые после проведения термообработки приобретают нанокристаллическую структуру [1–3]. В результате исследования влияния малых добавок меди и переходных металлов на структуру и магнитные свойства аморфных сплавов системы Fe–Si–B, прошедших отжиг при температуре выше температуры кристаллизации, получен ряд сплавов со смешанной аморфнокристаллической структурой, обладающих непревзойденным до сих пор комплексом магнитных, в первую очередь гистерезисных, свойств [4, 5]. Разработчики назвали эту группу сплавов Finemet. Состав сплавов обеспечивает высокую скорость образования зародышей кристаллической фазы и задержку их роста, что позволяет при отжиге аморфного сплава получить аморфно-кристаллическую структуру. Отечественным аналогом сплавов Finemet является сплав 5БДСР.

Знание термодинамических и кинетических особенностей кристаллизации сплава 5БДСР позволит оценить влияние элементов, входящих в состав сплава, на процесс его кристаллизации [6]. При этом важным критерием оценки процесса является химический и фазовый состав кристаллической фазы.

Целью работы является исследование фазовых превращений и определение возможных кристаллических фаз при кристаллизации сплава 5БДСР.

Методика

Для определения температуры фазовых превращений воспользовались методом дифференци- альной сканирующей калориметрии (DSC) с применением прибора NETZCH STA 409 PC/PG Luxx. При этом в качестве эталонов использовали чистую медь и чистое серебро. В качестве образцов использовали аморфную ленту в исходном состоянии и после отжига при 590 °С.

Для исследования превращений при нагреве кристаллические образцы сплава нагревали до температуры 800 °С и выдерживали в течение 30 и 60 минут. Из монолитных образцов исходного сплава и образцов после отжига приготовили микрошлифы, которые исследовали при помощи металлографического микроскопа ML-8500, а также сканирующего электронного микроскопа JEOL JSM-7001F, c энергодисперсионным анализатором состава в микрообъемах NCA oxford X-max 80. Рентгенографические исследования проводили на дифрактометре ДРОН-4-07 в кобальтовом излучении, снабженном аппаратно-программным комплексом для автоматического управления и регистрации результатов измерений.

Результаты

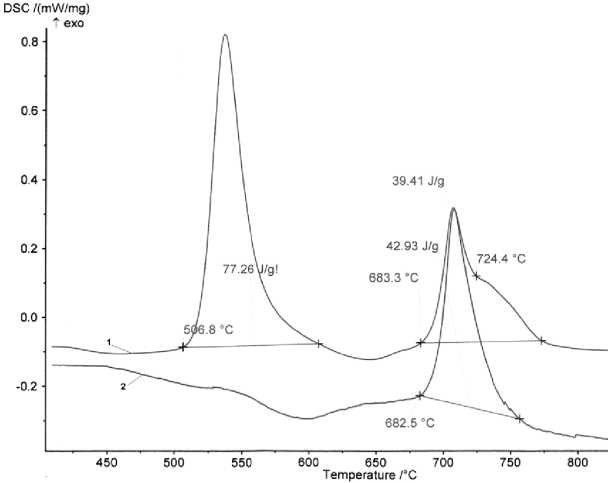

На рис. 1 представлены кривые DSC при нагреве аморфной ленты сплава 5БДСР и образца этой ленты после предварительного отжига при температуре 590 °С. Видно, что процесс кристаллизации аморфного сплава протекает в две стадии, которые проявляются в виде двух экзотермических тепловых эффектов [7, 8]. Первая стадия кристаллизации реализуется в температурном интервале 507–630 °С, тепловой эффект при этом составляет 77,26 Дж/г, вторая – в интервале температуры 680–780 °С с тепловым эффектом 39,41 Дж/г. В случае предварительного отжига при температуре 590 °С в течение 15 минут на кривой DSC наблюда-

Рис. 1. Кривые DSC сплава 5БДСР при нагреве в атмосфере аргона со скоростью 20 К/мин: 1 – нагрев аморфной ленты; 2 – нагрев отожженной при 590 °С ленты

ется лишь один экзотермический тепловой эффект, соответствующий второй стадии процесса кристаллизации в интервале температур 680–780 °С с близким по значению тепловым эффектом 42,93 Дж/г.

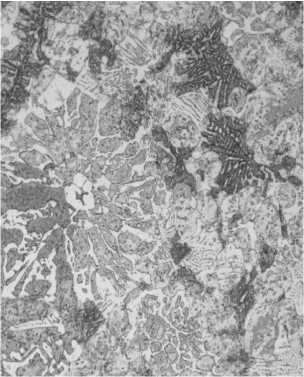

О составе фаз, образующихся в разных температурных интервалах, можно судить по результатам исследования структуры кристаллических образцов, полученных при кристаллизации в изложнице расплавленного сплава, и этих кристаллических образцов после отжига при температуре 800 °С. На микрофотографиях исходного сплава наблюдается характерная для литого состояния структура с наличием центров кристаллизации в виде розеток, дендритами и другими различными по окраске структурными составляющими (рис. 2, а).

Более четко структурные составляющие различаются после отжига в результате их декорирования выделениями (рис. 2, б и 2, в). При эт о м можно доп о лнительно наблюдать с ветлые четырехгранные фрагменты, полосчатую двойную эвтектику, более темную фазу, занимающую боль ш ую часть снимков, и светлые составляющие другого твердого р а створа.

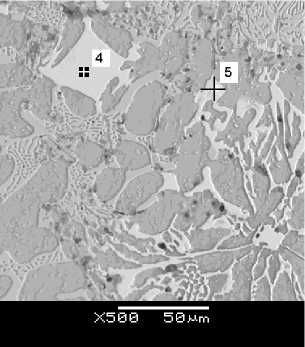

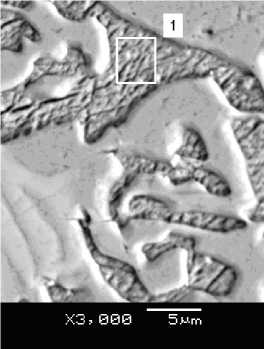

Детально структуру и х и мический состав фаз исследовали на сканирующем электронном микроскопе с использованием волнового энергодисперсионного анализатора. На рис. 3 приведены результаты исследования фаз в исходных кристаллических образцах на сканирующем электронном микроскопе. Перекрестьем отмечены точки, в ко-

а)

б)

в)

Рис. 2. Микроструктура сплава 5БДСР, х500: а - в исходной кристаллической заготовке; б - после отжига исходной заготовки при 800 °С в течение 30 минут; в – после отжига исходной заготовки при 800 °С в течение 1 часа

Таблица 1

Химический состав фаз в исходной кристаллической заготовке сплава 5БДСР

|

№ |

Содержание элементов, ат. % |

|||||||

|

B |

С |

O |

Si |

Ti |

Fe |

Cu |

Nb |

|

|

1 |

– |

– |

11,64 |

17,80 |

– |

70,56 |

– |

– |

|

2 |

– |

– |

– |

16,24 |

– |

75,54 |

– |

8,21 |

|

3 |

– |

15,82 |

– |

18,22 |

– |

47,11 |

0,53 |

18,33 |

|

4 |

– |

14,63 |

– |

18,65 |

– |

48,62 |

– |

18,09 |

|

5 |

– |

14,58 |

– |

– |

0,77 |

2,37 |

– |

39,51 |

|

6 |

– |

6,14 |

9,47 |

16,68 |

– |

67,27 |

0,45 |

– |

|

7 |

34,29 |

6,95 |

– |

9,29 |

– |

45,12 |

– |

4,36 |

|

8 |

– |

14,58 |

17,88 |

13,00 |

– |

51,84 |

– |

2,70 |

а)

б)

Рис. 3. Структура исходного сплава и элементный состав фазы в точке анализа

в)

торых проводилось определение элементного состава (площадь анализа – порядка 2 мкм).

Серая составляющая с мелкими выделениями, занимающая большую часть площади микрошлифа, содержит в основном Fe, Si и О (рис. 3, спектр 1) и, по-видимому, представляет собой α-твердый раствор Si в Fe [8]. Более светлая составляющая сложной формы содержит Fe, Si и Nb в количестве 8,2 ат. %, что соответствует α-твердому раствору Si и Nb в Fe (рис. 3, спектр 2). Самые светлые составляющие, располагающиеся по границам серого α-твердого раствора, кроме Fe и Si содержат углерод (точность определения которого невысока), а также небольшое количество меди и сравнительно высокую концентрацию (до 17–18 ат. %) Nb (рис. 3, спектр 3). Такая же концентрация ниобия обнаружена и в светлых составляющих четырехугольной формы (рис. 3, спектр 4). Реже встречающиеся более мелкие выделения округлой формы, расположенные в светлых участках, представляют собой либо чистый ниобий, либо карбид ниобия, по-видимому, нерастворившийся в расплаве при выплавке (рис. 3, спектр 5). На рис. 3 (спектр 6–8) представлена микроструктура при большем увеличении. Химический состав большой серой области, кроме отмеченных ранее концентраций Fe, Si и О, дополнительно содержит углерод и медь (рис. 3, спектр 6) и также представляет собой α-твердый раствор. Состав двойной эвтектики рассмотрен на примере микрообъемов 7 и 8 (рис. 3). Наблюдаются светлые и серые составляющие, различающиеся по химическому составу: светлая содержит больше ниобия, чем серая, и дополнительно обнаруживается бор, концентрация которого тоже определена с большой ошибкой. При этом в составе обнаруживаются кислород и углерод, которые, по-видимому, попадают в сплав либо в процессе выплавки, либо при изготовлении микрошлифа (табл. 1).

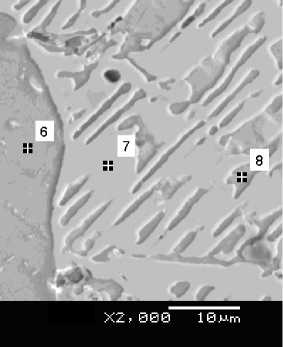

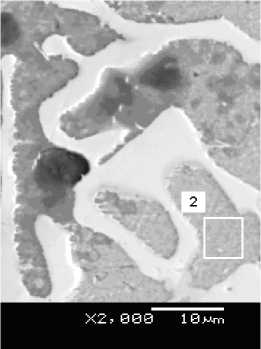

Еще более отчетливо структурные составляющие выявляются после отжига образцов исходной заготовки сплава 5БДСР при температуре 800 °С в течение 30 мин (рис. 4, 5).

Приведенные данные по составу фаз в термообработанном образце (табл. 2) являются схожими с результатами исследования фаз в исходной не-термообработанной заготовке.

Самые светлые составляющие структуры (рис. 4) содержат повышенную до 16–17 ат. % концентрацию ниобия (спектры 1, 2 и 3). Более серые составляющие содержат меньше ниобия (6–10 ат. %), но больше железа (спектры 4 и 9). В основной серой матрице кроме железа, содержание которого находится на уровне среднего марочного состава сплава 65–75 ат. %, присутствует также кремний, концентрация которого составляет

Рис. 4. Микроструктура и энергетические спектры отраженных электронов в точках анализа кристаллической заготовки сплава 5БДСР, отожженной при 800 °С в течение 30 минут

Таблица 2

Химический состав фаз в кристаллической заготовке сплава 5БДСР, отожженной при 800 °С в течение 30 минут

|

№ |

Содержание элементов, ат. % |

|||||

|

В |

С |

О |

Si |

Fe |

Nb |

|

|

1 |

– |

24,45 |

– |

18,50 |

40,82 |

16,24 |

|

2 |

– |

23,45 |

– |

18,80 |

41,40 |

16,36 |

|

3 |

– |

22,11 |

– |

18,92 |

42,17 |

16,80 |

|

4 |

– |

– |

– |

19,23 |

71,03 |

9,74 |

|

5 |

– |

16,48 |

– |

19,09 |

64,43 |

– |

|

6 |

40,19 |

28,26 |

– |

– |

31,56 |

– |

|

7 |

– |

18,41 |

14,70 |

14,74 |

50,33 |

1,82 |

|

8 |

– |

37,10 |

– |

4,61 |

58,28 |

– |

|

9 |

– |

17,28 |

– |

16,28 |

59,91 |

6,53 |

19 ат. % (спектр 5), что немного выше среднего состава (14 ат. %).

Структурные составляющие (рис. 4, спектры 7 и 8) отличаются по составу от рассмотренных выше областей, и лишь в области 6 дополнительно обнаружен бор. Заметим, что практически во всех областях регистрируется повышенное содержание углерода, а в области спектра 7 еще и кислорода.

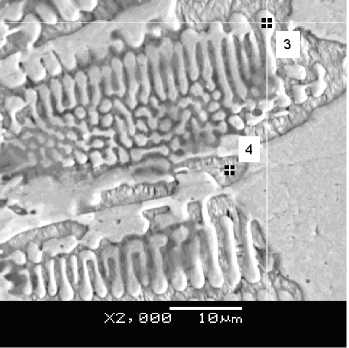

В образцах после получасового отжига при 800 °С на сканирующем электронном микроскопе обнаружены и новые сложные структурные составляющие (рис. 5).

Судя по химическому составу спектра, снятого с серой полосчатой области, ее можно идентифицировать как карбид железа (рис. 5, а), а по составу спектра, полученного с серой области с рябью (рис. 5, б) – как α-твердый раствор кремния в железе с выделениями меди. Для идентификации сложной структурной составляющей снимали спектры с разных ее участков (рис. 5, в). При этом светлые пластины можно было бы отнести к Fe3Si, если не считать присутствия в спектре углерода. В серой же области содержится много Fe и C и незначительное количество Si и Nb (табл. 3).

Отжиг в течение одного часа при температуре 800 °С не выявил новых особенностей структуры, и лишь дополнительно в серой основной матрице обнаружены выделения борида железа разной морфологии, формулу которого можно записать как Fe1,73B. Толщина пакета боридных пластин, выявленного на микрофотографии, составляет примерно 7 мкм. При этом ширина более узких пластин, входящих в пакет, лежит в пределах 1 мкм, а широкой пластины – 5 мкм. В серой области с более сложной морфологией, отличной от основной матрицы, присутствуют Fe, B и С, то есть образовался карбоборид железа, формулу которого можно записать как Fe(B,C).

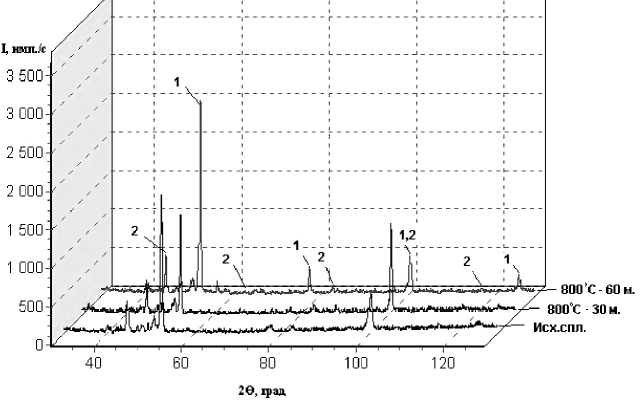

На дифрактограммах (рис. 6) можно выделить два комплекса интерференционных линий, один из которых характеризует основную матрицу α-твер-дого раствора кремния в железе (рис. 6, пик 1), не содержащую ниобий, а второй – α-твердый раствор Si и Nb в железе с концентрацией ниобия от 6–10 ат. % до 16–18 ат. % и большим параметром кристаллической ОЦК решетки (рис. 6, пик 2). Идентификация выделившихся избыточных фаз свидетельствует о присутствии уже в исходной заготовке интерметаллидов Nb4FeSi и боридов железа переменного состава Fe 3,5 B, обнаруживаемых и после кристаллизации аморфной ленты этого сплава. В результате отжига исходной заготовки при 800 °С из твердого раствора дополнительно выделяются Fe 3 Si, NbC, Cu, карбобориды Fe(B,C) и бориды, включая FeB.

а)

б)

в)

Рис. 5. Микроструктура и химический состав фазы в точке анализа кристаллической заготовки сплава 5БДСР, отожженной при 800 °С в течение 30 минут

Таблица 3

Химический состав фаз в кристаллической заготовке сплава 5БДСР, отожженной при 800 °С в течение 30 минут

|

№ |

Содержание элементов, ат. % |

|||||

|

С |

О |

Si |

Fe |

Cu |

Nb |

|

|

1 |

38,58 |

– |

0,64 |

60,78 |

– |

– |

|

2 |

9,94 |

16,77 |

16,89 |

55,24 |

1,17 |

– |

|

3 |

11,90 |

– |

20,16 |

67,94 |

– |

– |

|

4 |

45,51 |

– |

1,32 |

52,42 |

– |

0,75 |

Рис. 6. Изменение дифракционного спектра кристаллической заготовки сплава 5БДСР после нагрева до 800 °С и разной выдержке: 1 – твердый раствор Si в Fe; 2 – твердый раствор Nb и Si в Fe

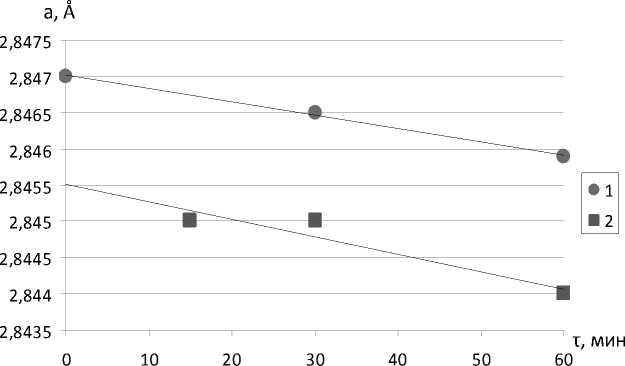

Прецизионные измерения параметров кристаллической решетки α-твердого раствора Si в Fe, рассчитанные по последнему отражению 220α1, исходной заготовки и ленты сплава 5БДСР от времени выдержки при температуре 800 °С приведены на рис. 7. Видно, что при проведении термической обработки происходит выделение избыточных фаз из α-твердого раствора как в исходной заготовке, так и в аморфной ленте. При этом при кристаллизации аморфной ленты изначально обра- зуются более чистые зародыши α-твердого раствора Si в Fe.

Обсуждение результатов

Микроструктурные исследования на сканир у ющем электронном микроскопе и определение х и мического состава в микрообъемах и сходной и о т ожженной при 800 °С заготовок позволили установить, что основная с е рая матрица, занимающая большую часть микрошлифа, представляет

Рис. 7. Изменение параметра кристаллической решетки заготовки (1) и ленты (2) сплава 5БДСР от времени выдержки при температуре 800 °С

собой α-твердый раствор кремния в железе, из которого при отжиге могут выделяться пластины боридов или карбоборидов. Светлые области, располагающиеся по границам основной матрицы и в двойной эвтектике, содержат повышенную концентрацию ниобия в количестве до 16–18 ат. % и меньше кремния и железа по сравнению с большими серыми областями, то есть представляют собой α-твердый раствор Si и Nb в Fe, в котором также могут находиться медь и бор.

Рентгеноструктурные исследования также свидетельствуют о наличие двух основных структурных составляющих: α-твердый раствор кремния в железе и α-твердый раствор Si и Nb в железе с концентрацией ниобия до 16–18 ат. %. Присутствие в теле слитка частиц ниобия и карбида ниобия можно объяснить нарушением режима при выплавке сплава.

Данные по исследованию микроструктуры кристаллических образцов сплавов могут быть использованы для идентификации фаз, образующихся при кристаллизации твердых образцов аморфных сплавов в виде ленты толщиной 20–30 мкм.

Выводы

Кристаллизация аморфного сплава 5БДСР протекает в два этапа: при температуре 500– 630 °С с тепловым эффектом 77,26 Дж/г и при температуре 680–780 °С с тепловым эффектом 39,41 Дж/г.

При кристаллизации сплава 5БДСР происходит образование двух основных фаз: α-твердого раствора кремния в железе и расположенного по его границам α-твердого раствора Si и Nb в Fe. Кроме того, при отжиге возможно выделение из обоих растворов пластин боридов и карбоборидов.

Список литературы Структура аморфизирующегося сплава 5БДСР, используемого для производства нанокристаллической ленты

- Кекало И.Б. Нанокристалличеcкuе магнитномягкие материалы: курс лекций./И.Б. Кекало. -М: МИСиС, 2000. -С. 227.

- Судзуки К. Аморфные металлы/К. Судзуки, Х. Фудзимори, К. Хасимото. -М.: Металлургия, 1987. -328 с.

- Рощин В.Е. Основы производства нанокристаллических и аморфных металлов/В.Е. Рощин, А.В. Рощин. -Челябинск: Издат. центр ЮУрГУ, 2009. -168 с.

- Особенности структуры и магнитные свойства аморфных сплавов на основе железа и кобальта в зависимости от условий нанокристаллизации/Н.И. Носкова, В.В. Шулика, А.Г. Лаврентьев и др.//Журнал технической физики. -2005. -Т. 75. -Вып. 10. -С. 61-65.

- Филатов М.Р. Теоретические основы производства аморфных и нанокристаллических сплавов методом сверхбыстрой закалки/М.Р. Филатов, Ю.А. Аникин, Ю.Б. Левин. -М.: МИСИС, 2006. -328 с.

- Образование и рост кристаллических зародышей в процессе аморфизации сплавов/М.В. Дудоров, А.Д. Дрозин, В.Е. Рощин, Д.А. Жеребцов//От булата до современных материалов: тез. докл. междунар. конф. -Курган: Изд-во КГУ, 1999. -С. 33.

- Small-angle neutron scattering and differential scanning calorimetry studies on the copper clustering stage of Fe-Si-B-Nb-Cu nanocrystalline alloys/M. Ohnuma, K. Hono, S. Linderoth et al.//Acta materialia. -2000. -Vol. 48. -P. 4783-4790.

- Назипов Р.А. Процессы нанокристаллизации в аморфных сплавах системы Fe-Cu-Nb-Si-B/Р.А. Назипов, А.В. Митин, Н.А. Зюзин//Ученые записки Казанского государственного университета. -2005. -Т. 147. -С 80-96.