Структура базы данных для технологических процессов швейного цеха сервисного предприятия

Автор: Титов Владимир Александрович, Евгеньева Алла Михайловна

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 4 (10), 2009 года.

Бесплатный доступ

Разработана система автоматизированного проектирования для предприятий швейной промышленности, включающая модуль технологической подготовки производства и ба-зу реляционную данных базам данных и включающую совокупность взаимосвязанных таблиц.

Система автоматизированного проектирования, базы данных, техноло-гическая подготовка производства, модули

Короткий адрес: https://sciup.org/148185806

IDR: 148185806 | УДК: 687.1.072

Текст научной статьи Структура базы данных для технологических процессов швейного цеха сервисного предприятия

В течение последнего десятилетия системы автоматизированного проектирования (САПР) нашли широкое применение в швейной промышленности для проектирования швейных изделий как при индивидуальном пошиве, так и при проектировании "типовых" изделий корпоративного и другого назначения. Как правило, в нашей стране внедрение САПР на швейных производствах малого предприятия ограничивается только включением модулей "Художник", "Конструирование", "Градация лекал" и "Раскладка". На более крупных предприятиях дополнительно реализуется модуль "Автоматизированный раскрой материалов".

Модуль САПР «Технология», как правило, предлагается разработчиками только в виде отдельного программного комплекса. При этом стоимость модуля сравнима с суммарной стоимостью всех перечисленных выше модулей. Кроме того, в таких комплексах разработчики предлагают либо «пустые» оболочки, либо с наполнением на базе только унифицированной технологии изготовления одежды. Следует отметить что, не смотря на унификацию методов обработки, каждое предприятие использует собственные стандарты и технические условия (ТУ), которые подчас существенно отличаются от унифицированных, следовательно, приобретение данного модуля становится бессмысленным.

Швейные предприятия традиционно осуществляют технологическую подготовку производства (ТПП): все документы оформляются вручную или на компьютере в текстовом редакторе MS Words либо в табличных процессорах MS Exel, а документация в виде схем разделения труда и инструкционные карты выполняются, как правило, вручную. Таким образом, использование и освоение на производстве автоматизированной технологической подготовки производства существенно замедляется по сравнению с использованием конструкторской подготовки производства.

На сегодняшний день известны отечественные и зарубежные САПР одежды, в которых имеются подсистемы и модули "Технология". Однако российские предприятия мало уделяют внимание автоматизированной технологической подготовке производства. Причин этому несколько [1]. Одна из причин связана с тем, что модуль "Технология" требует от предприятия создания собственной информационной базы (технологических операций, технических характеристик оборудования, временных нормативов и др.), и эта база, как правило, очень велика.

Справочники технологии швейного цеха в электронном виде имеются, как правило, только на крупных швейных предприятиях. Малые предприятия, при этом, не в состоянии создавать собственные базы данных (БД), т.к. это требует не только времени, но и немалых денежных средств. Необходимость же создания БД на малых предприятиях диктуется частой сменой ассортимента, к этому же вынуждает частая смена материалов, применяемых для изготовления швейных изделий.

Решением данной проблемы может разработка такой базы данных, которая могла бы быть адаптирована для любого технологического процесса изготовления одежды. Подобные разработки уже неоднократно предлагались разработчиками САПР и учеными-технологами. [2 - 4]. При этом в качестве математической модели процесса изготовления одежды традиционно рассматривается граф, состоящий из неделимых операций. Предлагаемая разра- ботка отличается от традиционных тем, что в ней используется пространственно-временная модель технологического процесса изготовления изделия, базирующаяся на блочно-иерархической структуре[5]. Назовем эту модель [5] -«Обобщенный граф сборки изделия» (ОГСИ). ОГСИ разрабатывается для группы изделий одного вида (пальтовокостюмной одежды плечевой и поясной группы, легкой одежды поясной и плечевой группы и т.д., одежды из кожи, меха, и т.д.). Следует заметить, что обобщенный граф может быть легко адаптирован под любое производство.

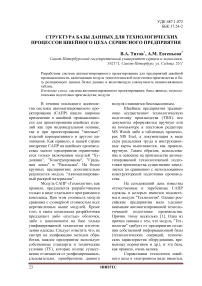

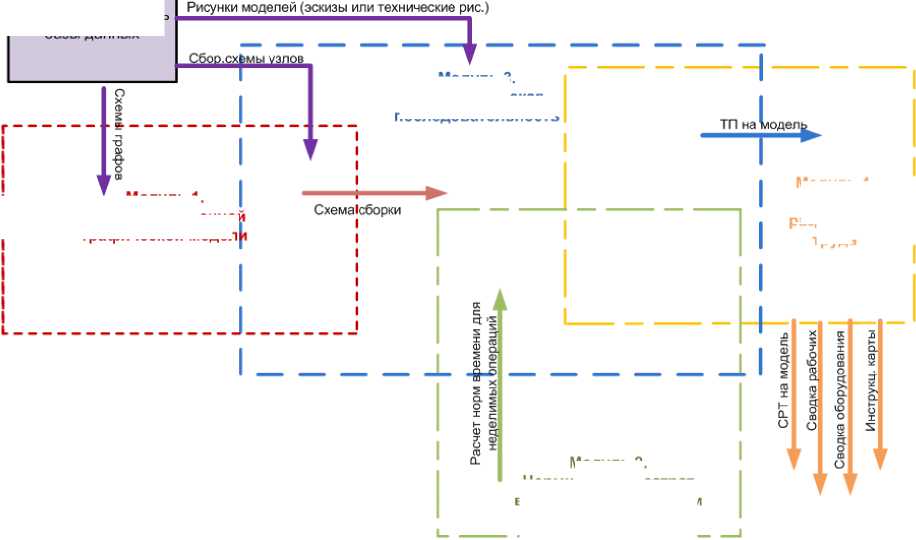

Разработанный модуль САПР "Технология" включает в себя всего 4 модуля. При этом в основе предлагаемой технологу базы данных лежит принципиально новый модуль, который реализует импорт обобщенного графа сборки изделия (рис.1).

Рисунок 1 - Структура базы данных автоматизированной технологической подготовки в швейном цехе

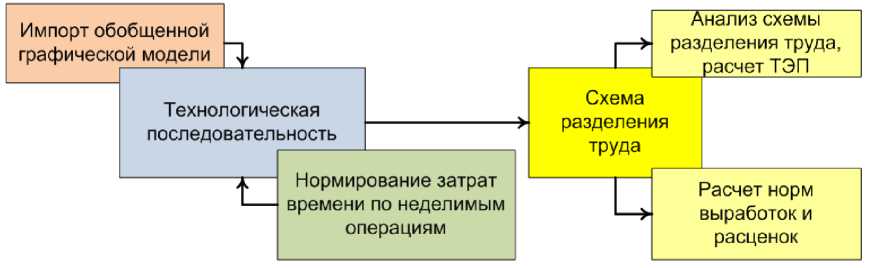

База данных, которая лежит в основе предлагаемой автоматизированной подготовки, относится к реляционным базам данных и включает совокупность взаимосвязанных таблиц. Причем каждая из таблиц может иметь связь с одним или более модулями. На рис.1 видно, какие из модулей "соприкасаются" между собой, т.е. имеют общие таблицы данных.

Следующие три модуля базы данных предназначены для выполнения конкретных этапов технологической подготовки производства швейного предприятия, поэтому их названия со- ответствуют этим этапам - "Технологическая последовательность", "Нормирование затрат времени по неделимым операциям", "Схема разделения труда". Два дополнительных модуля - "Анализ схемы разделения труда и расчет ТЭП" и "Расчет норм выработки и расценок" являются традиционными, поскольку они присутствуют у большинства разработчиков швейных САПР.

Первый модуль - "Импорт обобщенной графической модели в БД" -разработан специально и не имеет традиционных аналогов. Охарактеризуем его более подробно.

Как уже отмечалось, математической моделью процесса изготовления одежды является обобщенный граф сборки, состоящий из отдельных блоков, каждый из которых позиционируется во времени и в пространстве. К такому графу применимы все свойства и характеристики, описываемые в теории графов. По структуре обобщенный граф относится к деревьям, а с точки зрения характера взаиморасположения блоков он ориентированный. Отношения между блоками «предок-потомок» и «мно-гие-ко-многим» математически описаны в виде связей между узлами графа и ранее проанализированы [5],[6]. При разработке графа с помощью компьютерных технологий был выбран такой графический редактор, в котором свойства вершин и ребер графа могли быть полностью описаны и затем переданы в базу данных. Для обеспечения взаимосвязи графической модели с массивами данных граф-дерево должен быть импортирован в базу данных подсистемы автоматизированной ТПП.

В нашем случае в графическом редакторе MS Visio были выбраны не- обходимые графические объекты для вершин и ребер графа, был спроектирован сам граф и далее объекты обобщенного графа для рассматриваемого модуля были импортированы в систему управления базами данных (СУБД) MS Access.

В результате импорта графической модели получена таблица связей (матрица), созданная путем формализации данных обобщенного ориентированного графа-дерева. Так что эта таблица содержит все данные о пространственно-временных характеристиках процесса сборки швейных изделий (рис.2, таблица 1).

На рис.2 в схематичной форме представлена взаимосвязь между модулями БД в виде информационных потоков, сами модули БД и их состав. Остановимся подробнее на массивах БД. Отметим, что в MS Access в роли основных и связующих массивов выступают таблицы.

Рисунок 2 – Массивы БД АТПП и взаимосвязь между модулями

Так модуль 1 представляют две таблицы: Таблица 1 "Схемы" и таблица

2 "Блоки". Импорт данных для таблицы

1 был рассмотрен ранее и приводить подробную структуру таблицы в данной статье будем считать нецелесообразным, т.к. таблица является результатом работы программного модуля, и ее внешние атрибуты не могут наглядно отобразить непосредственно процесс сборки изделия. Тем не менее далее приведем характеристику других взаимосвязанных таблиц из второго, третьего и четвертого модулей базы данных.

Очевидно, что технологический этап подготовки производства включает в себя работы по разработке последовательности изготовления изделия, выбору методов обработки, составлению схемы разделения труда, ее анализу, расчету сводки рабочих и оборудования, расчету расценок и норм выработки.

Последние включают в себя и организационные моменты, т.е. работы, связанные с подготовкой и организацией рабочих мест процесса.

Таблица 2 – таблица блоков (рис.3). Эта таблица, как и первая, является основным массивом разрабатываемой базы данных. Блоками в данной соттветствуют конкретным методам обработки изделия, в том числе вариантам обработки для одного и того же узла. Состав и количество блоков определяется структурой обобщенного графа технологического процесса изготовления изделия. Следует заметить, что все построения графической модели процесса основаны на его блочной структуре.

|

Blockl |

BlockName |

Part |

BlockHoleName |

|||

|

► |

+ |

il |

Маркировка |

0 |

C:\MasterTechnologist\Blo |

|

|

+ |

2 |

Обработка подбортов |

0 |

C:\MasterTechnologist\Blo |

||

|

+ |

3 |

Обработка обтачек |

0 |

C:\MasterTechnologist\Blo |

||

|

+ |

4 |

Начальная обработка переда (соединить бочок, обметать срезы) |

0 |

C:\MasterTechnologist\Blo |

||

|

+ |

5 |

Обработка нагрудных вытачек длиной до 15 см |

0 |

Обработка нагрудных вытачек на полочке |

C:\MasterTechnologist\Blo |

|

|

+ |

6 |

Обработка талиевых вытачек длиной до 15 см |

0 |

Обработка талиевых вытачек на полочке |

C:\Ma5terTechnologist\Blo |

|

|

+ |

7 |

Обработка рельефов без отделочной строчки |

0 |

Обработка рельефов переда |

C:\MasterTechnologist\Blo |

|

|

+ |

8 |

Обработка рельефов с отделочной строчкой |

0 |

Обработка рельефов переда |

CAMasterTechnologistlElo |

|

|

+ |

9 |

Соединить бочок со спинкой |

а |

CAMasterTechnologist\Blo |

||

|

* |

10 |

Обработка талиевых вытачек |

0 |

Обработка талиевых вытачек на спинке |

C:\MasterTechnologist\Blo |

|

|

+ |

11 |

Обработка плечевых вытачек |

0 |

Обработка плечевых вытачек на спинке |

C:\MasterTechnologist\Blo |

|

|

+ |

12 |

Обработка вытачек на спинке, переходящих в мягкие складки |

0 |

C:\MasterTechnologist\Blo |

||

|

+ |

13 |

Обметывание боковых и нижнего срезов переда |

0 |

CAMasterTechnologist\Blo |

||

|

+ |

14 |

Обметывание боковых и нижнего срезов спинки |

0 |

C:\MasterTechnologist\Blo |

||

|

+ |

15 |

Обработка кокетки спинки |

0 |

C:\MasterTechnologist\Blo |

||

|

+ |

16 |

Обработка кокетки переда |

0 |

C:\MasterTechnologist\Blo |

||

|

+ |

17 |

Соединение кокетки со спинкой стачным швом |

0 |

Соединение кокетки со спинкой |

C:\MasterTechnologist\Blo |

|

|

+ |

18 |

Обработка рельефов без отделочной строчки |

0 |

Обработка рельефов спинки |

C:\MasterTechnologist\Blo |

|

|

+ |

19 |

Обработка рельефов с отделочной строчкой |

0 |

Обработка рельефов спинки |

C:\MasterTechnologist\Blo |

|

|

20 |

Обтачать борта в изделии без лацкана АЙт",11ЛТ1 Йли,тл Л -чнлпии А ЛТиЧТиЛИ |

0 |

Обтачать борта подбортами |

C:\MasterTechnologist\Blo ^■ХкЛ A A# АиТааН А л| ЛЛиА*\Р 1Л |

Рисунок 3 – Пример содержания таблицы блоков

Внутри каждого блока имеется конечный перечень из неделимых операций. Все неделимые операции, из которых строятся блоки, хранятся в таблице 3. Построение каждого блока осуществляется одновременно с проектированием графической модели процесса. В результате автоматически заполняется связующий массив (таблица 5).

Таблица 3 представляет собой совокупность записей, каждая из которых является отдельной неделимой операцией. Повторение в этом массиве одной и той же записи исключено. Пример заполнения таблицы 3 представлен на рис.4.

Следует отметить, что в этом и других массивах совершенно не имеет значение, в каком порядке располагаются неделимые операции, т.к. формирование технологической последовательности на модель происходит по схеме обобщенного графа, имеющейся в базе данных.

Таблица 3 может быть разработана по заданному ассортименту изделий. Как правило, швейные предприятия специализируются на том, или ином виде изделий или группе изделий. Поэтому в таблице формируются записи для таких видов изделий, как изделия плательного ассортимента, блузочного ассортимента, поясного ассортимента, изделия пальтово-костюмной группы, изделия межсезонного ассортимента, изделия из шубной овчины, из натуральной кожи и замши, из натурального и искусственного меха (по группам меха), корсетные и бельевые изделия.

В качестве нормативов для базовых неделимых операций можно предложить использование типовых норм, утвержденных ЦНИИШП (для предприятий массового изготовления одежды) или ЦОТШЛ (для малых предприятий сервиса и ателье). Имея подобные нормативы, технолог предприятия всегда сможет их скорректировать с учетом особенностей и условий конкретного производства.

|

HI |

Operations : таблица |

^IBJ |

|||||||

|

Operat |

Sort |

Description |

Rank |

Tims |

SpecEq |

EqnipmenlCode |

Param |

||

|

► |

4 |

зги |

Получить крой, проверить наличие веек деталей |

3 |

100 |

Машина 97-Акп. |

□ |

||

|

* |

3216 |

Обметать внутренний и плечевой срезы под борта |

2 |

56 |

Машина обметочне |

□ |

|||

|

+ |

3216 |

Настрочить фирму на обтачку. |

2 |

40 |

Машина 97-Акп, |

□ |

|||

|

+ |

3217 |

Стачать плечееые срезы обтачки и подборта |

2 |

25 |

'Brother" |

□ |

|||

|

• |

3218 |

Разутюжить плечевые швы обтачки и подборта |

3 |

15 |

Утюг |

□ |

|||

|

* |

3219 |

Заготовить петельку из косой бейки и нарезать по лекалу |

1 |

17 |

Набор оборудован! |

□ |

|||

|

3220 |

Наметить на полочке месторасположение нагрудной вытачки |

1 |

50 |

Машина 97-Акп. |

D |

||||

|

* |

3221 |

Наметить на полочке месторасположение талевой вытачки |

1 |

20 |

Стол для ручных р: |

□ |

|||

|

* |

3222 |

Стачать нагрудную выточку |

3 |

70 |

Машина 97-Акп, |

□ |

|||

|

3223 |

Стачать талевую вытачку |

3 |

70 |

Машина обметочнг |

D |

||||

|

* |

3224 |

Заутюжить нагрудную выточку (внизу) |

3 |

35 |

Утюг |

□ |

|||

|

• |

3225 |

Заутюжить талееую выточку (к центру) |

3 |

35 |

Утюг |

□ |

|||

|

+ |

3226 |

Притачать бочок к полочке |

3 |

85 |

Машина 97-Акп. |

□ |

|||

|

+ |

3227 |

Обметать шов притачивания |

2 |

70 |

51 кП. |

□ |

|||

|

• |

3226 |

Заутюжить шов притачивания бочка к полочке (к центру полочки) |

3 |

52 |

Утюг |

□ |

|||

|

+ |

3229 |

Обметать срез рельефа и низа центральной части переда |

2 |

50 |

Машина обметочне |

□ |

|||

|

* |

3230 |

Обметать среа рельефа бочка |

2 |

35 |

Машина обметочнг |

□ |

|||

|

• |

3231 |

Обметать внутренний и плечевой срез подборта, низ полочки и боковой срез |

3 |

120 |

51 кл. |

□ |

|||

|

+ |

3232 |

Притачать кокетку к полочке, с одновременным обметыванием срезов |

3 |

60 |

Машина 97-Акп. |

□ |

|||

|

* |

3233 |

Обметать боковой срез полочки и низ |

3 |

75 |

97-Р кл. |

□ |

|||

|

- |

3234 |

Наметить на спинке месторасположение талевых еыточек |

3 |

50 |

Машина 97-Акп, |

□ |

|||

|

3235 |

Стачать талевые вытачки |

3 |

70 |

Машина обметочне |

□ |

||||

|

3236 |

Заутюжить талевые выточки |

3 |

35 |

Утюг |

□ |

||||

|

* |

3737 |

Ппитачатк Клип ку гимнке |

Я5 |

Машина 47.Д ко |

П |

||||

|

Запись: M | |

ЧГ" |

1 ► | м ю 1024 <| ______________ _____________________ |

—1 |

2J |

|||||

Рисунок 4 – Таблица неделимых операций

Работа предприятий в условиях рыночной экономики существенно повышает требования к уровню организации, нормирования и оплаты труда. Немаловажную роль, в технологическом процессе, играет методика нормирования затрат времени. В настоящее время далеко не на всех на малых предприятиях имеется возможность объективно рассчитать затраты времени на отдельные неделимые операции. Методика нормирования затрат времени уже рассматривалась авторами ранее [7]. Следует отметить, что в условиях малого предприятия создавать нормировочный участок не целесообразно, а имеющиеся типовые нормы времени ЦОТШЛ (ТНВ

ЦОТШЛ) и отраслевые нормативы на пошив изделий в массовом производстве ЦНИИШП не дают достаточно точных расчетов норм времени. В первом случае все нормы времени явно завышены, а большинство операций ТНВ ЦОТШЛ и вовсе устарели морально. Нормативы ЦНИИШП годятся только для узкоспециализированных потоков большой мощности швейных фабрик.

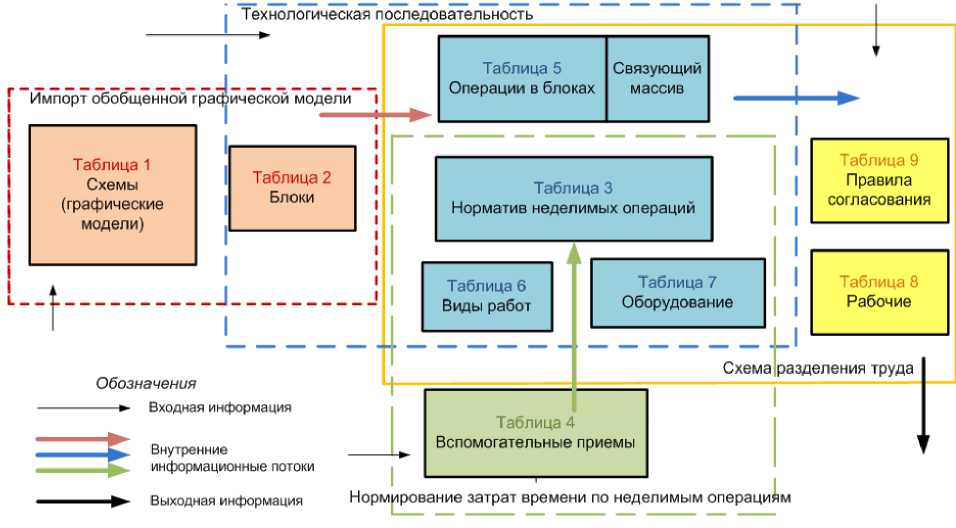

В модуле "Нормирование затрат времени по неделимым операциям" реализована предложенная методика нормирования, где в качестве условнопостоянной информации заложены нормативы микроэлементов движений из Общих положений системы укруп- ненных микроэлементных нормативов (СУМЭН). (рис.5)

Название приема

откладывание детали

складывание, подгибание детали

поворот детали под иглой

Комментарий

Выравнивание , подгонка срезов деталей до подведения их под лапку или деталей, находящихся под лапкой машины . Нормативы времени даны на различные виды выравнивания срезов деталей в зависимости от расположения и расстояние перемещения деталей друг относительно друга и на выравнивание срезов деталей после останова машины одной или двумя руками .

Складывание, подгибание, расправление детали. Нормативы времени на складывание детали с образованием складки с учетом степени точности и расстояния перемещения, на различные случаи подгибания края детали, на расправление шва после стачивания или отстрачивания (при настрачивании или разутюживании).

Нормативы времени даны на поворот детали под иглой одной или двумя руками с учетом положения иглы и расстояния перемещения детали, на введение иглы в ткань и выведение иглы из ткани, на перемещение части детали, находящегося под иглой, на другое место.

Поворот детали под иглой одной рукой _________________________________

Поворот детали под иглой двумя руками ________________________________

Откидывание свисающей части детали на стол во время машинной работы Перемещение с перехватом детали или цепочки деталей к себе. _________ Введение или выведение иглы из ткани ________________________________

разрезание ниток или ткани, обрывание ниток

особые действия, связанные с применением вспомогательных предметов

Обозн

F1

F2

F3

F4

F5

Описание элемента

Примеча!

Поворот детали под иглой одной рукой состоит из следующих движе! Поворот детали под иглой двумя руками состоит из следующих движ Откидывание свисающ ей части де тали на стол во в ремя машинной р Перемещение с перехватом детали или цепочки деталей к себе сос* Введение или выведение иглы из ткани в зависимости от оборудован

Время на подъем

Анализ построен

Нормативы времени даны на различные виды извлечения детали из-под лапки : с обрывом ниток, с обрезкой ниток ножницами , ножом или автоматической обрезкой , на разрезание или обрывание ниток при работе пачкой или поштучно , на различные случаи разрезания ткани с учетом расстояния перемещения деталей или рук , степени точности разрезания и прилагаемого усилия .

Нормативы времени даны на откладывание единичной детали в сторону или в пачку, перемещение цепочки деталей с учетом расстояния перемещения детали, одевания изделия на вешалку и подвешивание на кронштейн.

Особые действия, связанные с применением вспомогательных педметов (булавки, мела, карандаша, лекала и т,д.)Нормативы времени даны на взятие , вкалывание и откалывание булавки, взятие и откладывание мела или карандаша, взятие, наложение и откладывание лекал, обмелку по лекалу, удаление клеевого номера или этикетки.

Рисунок 5 – Фрагмент БД, содержащий перечень вспомогательных приемов из системы укрупненных микроэлементных нормативов

Укрупненные микроэлементные нормативы занесены в таблицу 4 (рис.6)

и позволяют рассчитать вспомогательное время по неделимой операции.

|

normativ: таблица | □ |Г~0 ||й |

|||||||

|

код Элемент |

характеристика па |

характеристика параметра 2 |

характеристика параме хар< нормат |

в |

|||

|

161 Е7 |

без протягивания с усилием |

1 |

|||||

|

162 Е7 |

с протягиванием |

1 |

|||||

|

163 Е7 |

с протягиванием с усилием |

1,5 |

|||||

|

164 Е8 |

начало |

2 |

|||||

|

165 165 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 |

Е8 |

каждый последую |

1,5 |

||||

|

Е9 |

менее 15 см |

без усилия |

1 |

||||

|

Е9 |

более 15 см |

с усилием |

2 |

||||

|

F1 |

менее 20 см |

вручную |

без протягивания руки |

1,5 |

|||

|

F1 |

менее 20 см |

вручную |

с протягиванием руки |

2 |

|||

|

F1 |

менее 20 см |

с автоматическим введением иглы в ткань |

1,5 |

||||

|

F1 |

менее 20 см |

с автоматическим введением иглы в ткань и подъемом лапки |

1,5 |

||||

|

F1 |

более 20 см |

вручную |

без протягивания руки |

2 |

|||

|

F1 |

более 20 см |

вручную |

с протягиванием руки |

2,5 |

|||

|

F1 |

более 20 см |

с автоматическим введением иглы в ткань |

2 |

||||

|

F1 |

более 20 см |

с автоматическим введением иглы в ткань и подъемом лапки |

2 |

||||

|

F2 |

менее 30 см |

вручную |

без протягивания руки |

2,5 |

|||

|

F2 |

менее 30 см |

вручную |

с протягиванием руки |

3,5 |

|||

|

F2 |

менее 30 см |

с автоматическим введением иглы в ткань |

2 |

||||

|

F2 |

менее 30 см |

с автоматическим введением иглы в ткань и подъемом лапки |

2 |

||||

|

F2 |

более 30 см |

вручную |

без протягивания руки |

3 |

|||

|

F2 |

более 30 см |

вручную |

с протягиванием руки |

4 |

|||

|

F2 |

более 30 см |

с автоматическим введением иглы в ткань |

2 |

||||

|

пись: Н || 4 | 5 |

I ► JL±Ult*J из 372 * ।__!!!______________________________________I ► |

||||||

Рисунок 6 – Таблица 2 «Нормы на вспомогательные приемы»

В других массивах модуля "Нормирование затрат времени по неделимым операциям" имеется вся необходимая информация для расчетов основного (машинного) времени. Технолог вво- дит необходимые параметры для конкретной неделимой операции и в результате получает о готовый норматив времени.

Таким образом, результаты графы «Норма времени» таблицы 2 неделимых операций вполне могут быть основаны на расчетах норм времени на вспомогательные приемы по элементам движений и норм времени на основное

Как уже отмечалось, формирование блоков из неделимых операций ведет к автоматическому формированию массива связей (таблица 5 Операции в блоках на рис.7).

(машинное) время.

|

И Blocks |

:таблица |

||||||||||

|

Blockl| |

BlockName |

Part |

BlockHoleName |

||||||||

|

► |

* |

0 Маркировка |

0 |

C:\MasterTechn |

|||||||

|

+ |

2 |

Обработка подбортов |

о |

C:\MasterTechn |

|||||||

|

3 |

Обработка обтачек |

0 |

C:\MasterTechn |

||||||||

|

4 |

Начальная обработка переда (соединить бочок, обметать срезы) |

0 |

C:\MasterTechn |

||||||||

|

5 Обработка нагрудных вытачек длиной до 15 см |

0 Обработка нагрудных вытачек на полочке |

C:\MasterIechn |

|||||||||

|

Л |

Ор2В loi| Оре rationll| Opera’ |

OpName |

OpNum |OpV |

Parar| Que |

Param |

||||||

|

11264 3220 1 |

Наметить на полочке месторасположен! |

0 |

□ |

||||||||

|

* |

11266 3222 2 |

Стачать нагрудную выточку |

0 |

||||||||

|

+ |

11268 3224 3 |

Заутюжить нагрудную выточку (внизу) |

0 |

□ |

|||||||

|

+ |

6 |

Обработка талиевых вытачек длиной до 15 см |

0 |

Обработка талиевых вытачек на полочке |

C:\MasterTechn |

||||||

|

+ |

7 |

Обработка рельефов без отделочной строчки |

0 |

Обработка рельефов переда |

C:\MasterTechn |

||||||

|

+ |

8 |

Обработка рельефов с отделочной строчкой |

0 |

Обработка рельефов переда |

C:\MasterTechn |

||||||

|

+ |

9 |

Соединить бочок со спинкой |

0 |

C:\MasterTechn |

|||||||

|

* |

10 |

Обработка талиевых вытачек |

0 |

Обработка талиевых вытачек на спинке |

C:\MasterTechn |

||||||

|

11 |

Обработка плечевых вытачек |

0 |

Обработка плечевых вытачек на спинке |

C:\MasterTechn |

|||||||

|

12 |

Обработка вытачек на спинке, переходящих в мягкие складки |

0 |

C:\MasterTechn |

||||||||

|

+ |

13 |

Обметывание боковых и нижнего срезов переда |

□ |

C:\MasterTechn |

|||||||

|

+ |

14 |

Обметывание боковых и нижнего срезов спинки |

0 |

C:\MasterTechn |

|||||||

Рисунок 7 – Результат работы массива связей «Операции в блоках»

Наличие записей в таблице 5 ведет к тому, что внутри каждого блока присутствует «начинка» из неделимых операций, при этом одна неделимая операция может присутствовать в различных блоках (связь «одна-ко-многим»).

Таблица 6 в модуле «Технологическая последовательность» несет информацию по видам работ. Таблица эта по сути вспомогательная, позволяющая автоматизировать пополнение записей в таблице 2.

Таблица 7 содержит необходимые данные по оборудованию, которое использовано в перечне неделимых операций; эти данные содержат все технические характеристики оборудования, необходимые для расчетов норм времени неделимых операций, различные коэффициенты и другую информацию (рис.8). Все данные по оборудованию могут быть дополнены новыми записями, отражающими особенности конкретного предприятия.

Эта таблица связана с модулем «Нормирование затрат времени», поэтому для каждой записи должны присутствовать необходимые коэффициенты и характеристики оборудования (частота вращения главного вала, время охлаждения и т.д.).

Таблица 8 Рабочие – входит в состав модуля "Схема разделения труда". Таблица 8 содержит информацию о работающих: списочные составы рабочих, их квалификация и виды обслуживаемого ими оборудования. На базе этой таблицы формируются явочные составы рабочих.

Таблица 9 – Правила согласования, она также входит в состав модуля "Схема разделения труда". Таблица 9 содержит информацию о возможных сочетаниях видов работ и оборудования в организационных операциях. Записи этой таблицы позволяют ограничивать количество вариантов комплектования неделимых операций в организационные и тем самым существенно автома- тизировать процесс разработки схемы разделения труда.

быть уже изначально заложена в предлагаемый программный продукт.

Рассмотренные массивы основных модулей БД АТПП в основном представляют собой входную информацию. Причем большая часть ее может

И Equipments: таблица

|

EquipmentID |

EquipmentName |

||

|

► |

± ] Машина 97-А кл |

||

|

-1- |

5 Машина 97-А кл.с окантователем |

||

|

+ |

6 |

Машина обметочная 8515кл. «Текстима» |

|

|

* |

12 |

Петельный полуавтомат 525кл. |

|

|

* |

13 |

Пуговичный полуавтомат МВ 372 Juki |

|

|

* |

15 |

Набор оборудования ручницы |

|

|

+ |

17 |

Пресс |

|

|

+ |

19 |

Стол для ручных работ и необходимые инструмента |

|

|

♦ |

20 |

Утюг |

|

|

+ |

21 |

Машина подшивочная |

|

|

+ |

22 |

97-3 кл. |

|

|

* |

23 |

97-П кл. |

|

|

+ |

24 |

97-Б кл |

|

|

+ |

25 |

"Джукки" |

|

|

+ |

26 |

"Brother" |

|

Рисунок 8 – Таблица Оборудование

В Persons: таблица

|

PersonlD |

НО |

Rank | |

||

|

► |

- |

Комарова |

3 |

|

|

| EquipmentSetID | PersonlD |

||||

|

► * |

1| 23 |

|||

|

+ |

24 |

Мельник |

3 |

|

|

* |

25 |

Кригер |

3 |

|

|

+ |

26 |

Ковешникова |

3 |

|

|

+ |

27 |

Ходченкова |

3 |

|

|

* |

28 |

Бородавкина |

3 |

|

|

+ |

29 |

Орлова |

3 |

|

|

+ |

30 |

Бойкина |

4 |

|

|

+ |

31 |

Снегалина |

4 |

|

|

+ |

32 |

Петрова __________________ |

4 |

|

Б

Рисунок 9 – Рабочие

Графический модуль базы данных

Рисунок 10 – Схема внутренних и исходящих информационных потоков в базе данных автоматизированной технологической подготовке швейного цеха

Модуль 2. Нормирование затрат времени по неделимым операциям

Модул ь 3.

Технологическая последовательность

Модуль 1.

Импорт обобщенной графической модел

Модуль 4. Схема разделения труда

Большое количество информации обрабатывается между модулями, и эти внутренние информационные потоки являются одновременно исходной и выходной информацией. Схема движения информационных потоков в БД представлена на рис.10.

К внутренним информационным потокам можно отнести выходные данные в виде схем сборки, как результат импорта обобщенного графа, которая одновременно является входными данными для автоматизированного составления технологической последовательности. На выходе модуля «Нормирование затрат времени» присутствуют общая характеристика неделимых операций и нормативы времени по ним. Эти данные являются входными для формирования таблицы 3 «Норматив» модуля «Технологическая последовательность». На выходе этого модуля получают готовую технологическую последовательность на модель, которая является исходной информацией для формирования схемы разделения труда.

На схеме рис.10 видно, что среди четырех основных модулей базы данных присутствует графический модуль. Он является базой для импорта графической модели, а также содержит другую графическую информацию (рисунки моделей, сборочные схемы узлов). Присутствие графической информации в базе данных существенно облегчает работу технолога, позволяет автоматически сформировать рисунки на технологических последовательностях, получить готовые инструкционные карты для рабочих, сопровожденные рисунками сборочных схем тех узлов, которые выполняет этот рабочий.

Использование в БД АТПП графического модуля позволит наглядно представить процесс сборки изделия, сопроводить его необходимыми рисунками (модель и сборочные схемы узлов) и тем самым облегчить освоение программы и сократить сроки внедрения САПР "Технолог" на производстве. Внедрение средств автоматизации позволит повысить качество швейных из- делий и, следовательно, их конкурентоспособность.