Структура и фазовый состав в промышленном сплаве 47ХНМ после старения

Автор: Короткова Е.В., Носков Ф.М., Квеглис Л.И.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 3 т.18, 2025 года.

Бесплатный доступ

Развитие современной ядерной промышленности приводит к необходимости создания материалов, работающих при высоких температурах, больших механических нагрузках, агрессивных средах. Сплав 47ХНМ рекомендован для использования в ядерных реакторах, так как обладает высоким сопротивлением пластическим деформациям и релаксационной стойкостью в условиях статического и циклического нагружений, малым упругим гистерезисом, высокой усталостной прочностью и высокой коррозийной стойкостью, термостойкостью.В статье представлены результаты исследования изменений физико-механических свой- ств, фазового состава и структур промышленного сплава 47ХНМ после старения методами рентгеноструктурного анализа, измерений микротвердости, а также методами дифракционной электронной микроскопии.Установлена зависимость микротвердости от интервала времени проведения старения. В работе проанализированы рентгенограммы сплава 47ХНМ, где обнаружены фазы со структурой Франка- Каспера. Предложена кластерная модель межзеренных границ.

Ядерная промышленность, высокие температуры, сплав 47хнм, старение, деформация

Короткий адрес: https://sciup.org/146283163

IDR: 146283163 | УДК: 669.018.44

Текст научной статьи Структура и фазовый состав в промышленном сплаве 47ХНМ после старения

Развитие современной ядерной промышленности [1, 2] приводит к необходимости создания материалов, работающих при высоких температурах, больших механических нагрузках, агрессивных контактных средах. В настоящее время ведутся интенсивные исследования [3, 4] материалов для работы в ядерных реакторах. Сплав 47ХНМ обладает высоким сопротивлением пластическим деформациям и релаксационной стойкостью в условиях статического и циклического нагружений, малым упругим гистерезисом и высокой усталостной прочностью. Основным преимуществом сплава 47ХНМ является его высокая коррозионная стойкость в агрессивных средах [5]. Большой научный и практический интерес представляет изучение структуры и свойств дисперсно-твердеющих сплавов, в которых процесс выделения упорядоченных фаз в значительной мере зависит от их структурного состояния. Структурная неоднородность после старения обусловлена неравномерным протеканием процессов прерывистого выделения некогерентной Р-фазы с тетраэдрически плотно упакованной структурой (Ni–Мо-Cr) [6]. При увеличении температуры старения до 1000 градусов происходит смена механизма распада [7]. В этом случае избыточная фаза с тетраэдрической плотно упакованной структурой Франка-Каспера выделяется по непрерывному механизму.

Цель работы: выявить условия изменений структуры и механических свойств в дисперсионно-твердеющем сплаве 47ХНМ в зависимости от времени старения.

Задачи работы:

-

1. Провести термообработку сплава при различных температурах и временных интервалах.

-

2. Сравнить структуру и механические свойства сплава 47ХНМ, подвергнутого термической обработке.

-

3. Выявить условия появления сверхпластичности в сплаве 47ХНМ.

Методы исследования

Образцы сплава 47ХНМ имели стандартный химический состав: 47 %-Cr, 5 %-Mo, 48 %-Ni были прокатаны на 50 % и затем подвергнуты отжигу в муфельной печи при 700 °C в течение 1, 2, 5, 10 ч. Вторая партия после прокатки на 50 % была подвергнута высокотемпературной деформации растяжением при температуре 920, 940, 950, 960, 980 °C. Третья партия образцов была закалена от 1250 °C (2 мин) и подвергнута старению при 700 °C в течение 1, 3, 5 и 10 ч. Приготовленные таким образом образцы исследовали следующими методами: рентгеноструктурного фазового анализа на дифрактометре X-PERT-PRO, измерения микротвердости на установке МЕТОЛАБ-502, растяжения в разрывной машине WDW-5E.

Результаты и обсуждение

Результаты исследования микротвердости сплава после отжига представлены в табл. 1.

Обнаружено, что микротвердость была максимально высокой после 5 ч отжига, а после 10 ч отжига уменьшилась почти вдвое.

В табл. 2 представлены результаты растяжения образцов на разрывной машине. Измерены следующие параметры растянутых образцов:

-

1 max

°Ъ ~ Г – предел прочности, Pmax – максимальная нагрузка при растяжении, –

Jo площадь поперечного сечения образца, Al = Последнее--U ^ 1Q0 % – относительное удлинение.

T

Из табл. 2 видны зависимости предела прочности и относительного удлинения исследуемых образцов в зависимости от времени отжига. Видно, что относительное удлинение увеличилось в 4 раза после отжига в течение 10 ч [8].

Таблица 1. Результаты исследования микротвердости сплава 47ХНМ после отжига

Table 1. Results of the study of the microhardness of the 47CrNiMo alloy after annealing

|

Время отжига, S |

Твердость, МПа |

|

1 час |

4153 |

|

2 час |

3854 |

|

5 час |

4204 |

|

10 час |

2562 |

Таблица 2. Результаты, полученные из диаграмм растяжения образцов, подвергнутых отжигу в течение 1, 2, 5, 10 ч

Table 2. The results obtained from the stretching diagrams of the samples subjected to annealing for 1, 2, 5, 10 hours

|

1час |

2час |

5час |

10час |

|

|

σ b |

595МПа |

675МПа |

800МПа |

675МПа |

|

∆ |

4,2мм |

8,3мм |

12,5мм |

17мм |

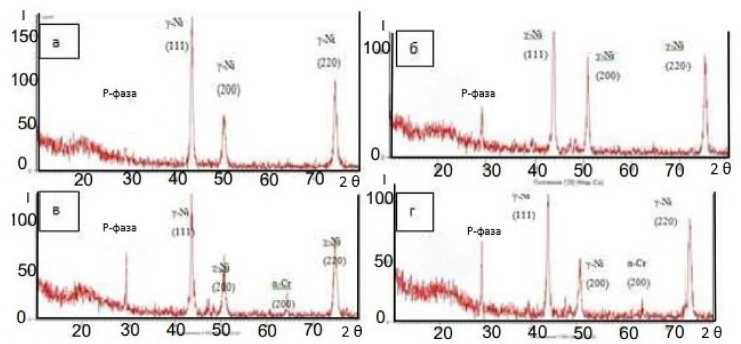

На рис. 1 приведены данные рентгеноструктурного анализа образцов сплава 47ХНМ, подвергнутых отжигу в течение 1, 2, 5, 10 ч. В результате анализа рентгенограмм сплава 47ХНМ были получены следующие результаты. Твердый раствор на основе никеля содержит атомы хрома и молибдена, которые замещают атомы никеля в гранецентрированной кубической решетке. На этих дифрактограммах видны линии α-фазы Cr (рефлекс (200)). Кроме этого, согласно [9] наблюдаются линии атомно упорядоченной Р-фазы Cr-Мо-Ni, самый яркий рефлекс которой соответствует углу 29,5 градуса. С увеличением времени отжига интенсивность этого рефлекса растет. Кроме того, наблюдается ярко выраженное диффузное гало в зоне угла 20 градусов. Такое гало характеризует развитый ближний порядок в расположении атомов хрома, никеля и молибдена. Такое гало наблюдается на рентгенограммах, полученных на всех образцах. Однако наиболее слабым это гало видно на дифрактограмме образца, отожженного в течение 10 ч, что свидетельствует об изменении ближнего порядка в расположении атомов никеля, хрома и молибдена. После этого отжига атомно упорядоченная Р-фаза Cr-Мо-Ni выделяется как вторая фаза, которая представляет собой кластерную структуру, где атомы хрома, никеля и молибдена занимают особые узлы.

Рис. 1. Рентгеновские дифрактограммы сплава 47ХНМ после различного времени дисперсионного отжига: а – 1 ч, б – 2 ч, в – 5 ч, г – 10 ч

Fig. 1. X-ray diffraction patterns of alloy 47ХНМ after different times of dispersion annealing: a – 1 hour, б – 2 hours, в – 5 hours, г – 10 hours

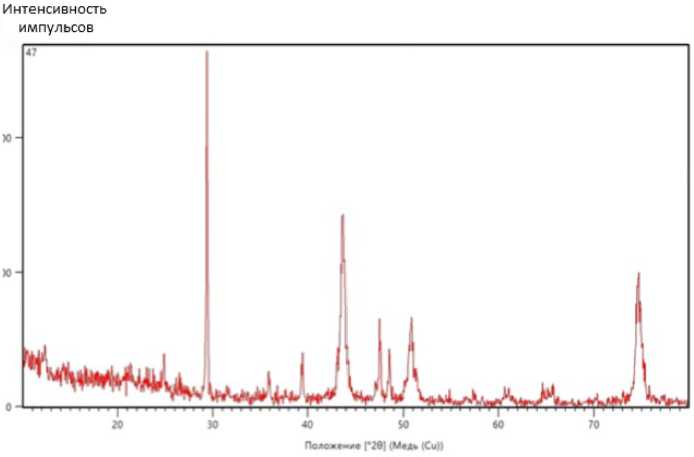

Рис. 2. Рентгеновская дифрактограмма сплава 47ХНМ после старения в течение 50 лет при комНатной температуре

Fig. 2. X-ray diffraction pattern of alloy 47ХНМ after aging for 50 years at room temperature

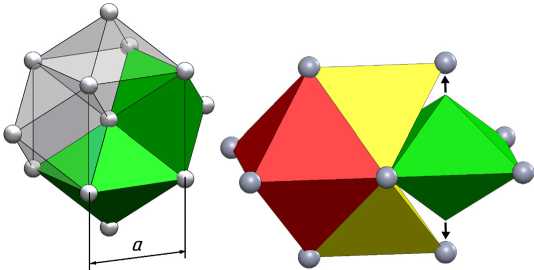

Данные рентгеноструктурного анализа приведены на рис. 2, где обнаружен яркий рефлекс Р-фазы Cr -Мо-Ni, имеющей структуру октаэдров, прикрепленных к тетраэдрически плотно упакованным тетраэдрам, расположенным по спирали вдоль горизонтальной оси.

Расшифровка показывает, что в структуре присутствуют фазы на основе кристаллической решетки никеля (ГЦК) с параметром 3,586 Å, а также α-хрома (ОЦК) с параметром 2,837 Å. Параметры экспериментально обнаруженных равновесных фаз отличаются от табличных параметров (ГЦК-Ni – параметр 3,524 Å, ОЦК-Сr – параметр 2,884 Å), что может быть объяснено диффузией хрома в никель и, соответственно, никеля в хром. Кроме того, обнаруженные твердые растворы являются сверхструктурными (это касается и метастабильной фазы хрома с примитивной решеткой), так как для них выявлены сверхструктурные пики (показаны в таблице звездочкой).

Выявлено наличие так называемой Р-фазы (Cr9.54Mo25.24Ni21.22), являющейся продуктом реакции всех трех легирующих компонентов сплава. Кроме того, в структуре присутствует метастабильная фаза хрома на основе примитивной кубической решетки (Pm3n) с параметром 4,570 Å.

На картине рентгеновской дифракции наблюдается также система рефлексов, отвечающая еще одной примитивной кубической решетке с параметром 4,128 Å. Ее возникновение объясняется особенностями взаимной когерентной связи двух равновесных фаз – ГЦК-никеля и ОЦК-хрома. Кристаллические решетки этих двух фаз могут быть связаны через атомные конфигурации с тетраэдрически плотноупакованными атомами. Примером такой тетраэдрической упаковки являются тетраэдрические спирали, или икосаэдры (или их комбинации).

Таблица 3. Результаты, полученные при расшифровке образца после 50 лет старения

Table 3. Results obtained from decoding the sample after 50 years of aging

|

Интенсивность, % |

Угол 2θ |

Меж-плоскостное |

Ni, ASTM № 4–850 Cubic Fm3m |

Cr, ASTM № 6–694 Cubic Im3m |

Cr, ASTM № 19–323 Cubic Pm3n |

ПК, d=4.128Å |

Cr9.54 Mo25.24 Ni21.22 Р-фаза |

|

15 |

11.0 |

8.024 |

101 (–0,02) |

||||

|

16 |

12.4 |

7.130 |

½00 (+0,03)* |

||||

|

11 |

19.5 |

4.547 |

100 (0,00)* |

002 (–0,01) |

|||

|

12 |

20.9 |

4.245 |

400 (0,00) |

||||

|

12 |

21.5 |

4.128 |

½½½ (0,00)* |

½½0 (0,00)* |

100 (0,00) |

||

|

10 |

22.3 |

3.982 |

202 (+0,02) |

||||

|

15 |

24.8 |

3.586 |

100 (–0,01)* |

||||

|

9 |

26.4 |

3.372 |

1½½ (0,00)* |

500 (0,00) |

|||

|

7 |

29.3 |

3.045 |

212 (+0,01) |

||||

|

100 |

29,6 |

3.014 |

411 (–0,02) |

||||

|

3 |

30.6 |

2.919 |

110 (0,00) |

||||

|

5 |

31.5 |

2.837 |

100 (+0,03)* |

||||

|

11 |

35.9 |

2.498 |

110 (+0,03)* |

3/2 1 ½ (0,00)* |

|||

|

5 |

37.7 |

2.383 |

111 (0,00) |

602 (–0,01) |

|||

|

16 |

39.3 |

2.290 |

200 (+0,01) |

004 (–0,03) |

|||

|

54 |

44.0 |

2.055 |

111 (–0,02) |

110 (–0,01) |

210 (0,00) |

200 (0,00) |

420 (+0,01) |

|

21 |

47.5 |

1.912 |

802 (+0,01) |

||||

|

16 |

48.6 |

1.871 |

211 (0,00) |

613 (+0,02) |

|||

|

3 |

49.3 |

1.846 |

210 (0,00) |

||||

|

21 |

51.0 |

1.789 |

200 (–0,03) |

||||

|

5 |

54.9 |

1.670 |

211 (+0,01) |

||||

|

5 |

57.1 |

1.611 |

220 (0,00) |

||||

|

3 |

58.1 |

1.586 |

415 (–0,01) |

||||

|

5 |

60.8 |

1.522 |

424 (0,00) |

||||

|

5 |

61.2 |

1.513 |

331 (–0,01) |

||||

|

7 |

64.8 |

1.437 |

200 (0,00) |

310 (0,00) |

220 (+0,01) |

||

|

6 |

65.9 |

1.416 |

10 13 (0,00) |

||||

|

4 |

73.1 |

1.293 |

222 (+0,03) |

310 (+0,01) |

|||

|

36 |

74.8 |

1.268 |

220 (–0,03) |

320 (0,00) |

|||

|

5 |

75.9 |

1.252 |

321 (+0,03) |

311(+0,01) |

Для удобства рассуждений предположим, что тетраэдрические атомные конфигурации близки по своему расположению к икосаэдру.

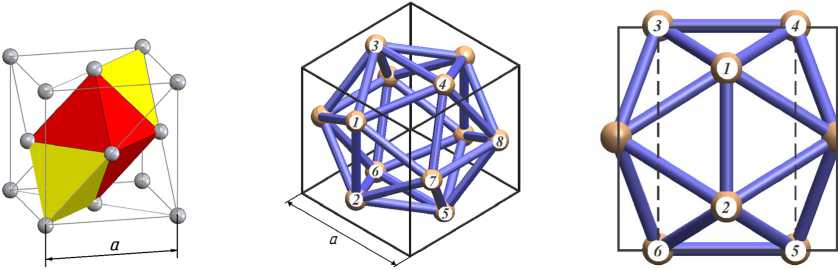

На рис. 3б продемонстрировано, как икосаэдр вписывается в куб. Для этого ребра типа 1–2, 3–4 или 7–8 располагаются в гранях куба. В икосаэдре все ребра попарно параллельны, каждая пара образует золотой прямоугольник, т.е. прямоугольник с отношением ребер, равным 1,618 [10]. Золотой прямоугольник выделен на рис. 4в пунктиром как прямоугольник 3–4–5–6.

а

б

в

Рис. 3. Кластерное представление кристаллических структур: а – ромбоэдрический кластерный агрегат ГЦК-решетки; б – схема, демонстрирующая связь икосаэдра с примитивной кубической решеткой; в – золотой прямоугольник 3–4–5–6 в икосаэдре

-

Fig. 3. Cluster representation of crystal structures: a – rhombohedral cluster aggregate of fcc lattice; б – diagram demonstrating the connection of the icosahedron with a primitive cubic lattice; в – golden rectangle 3–4–5–6 in an icosahedron

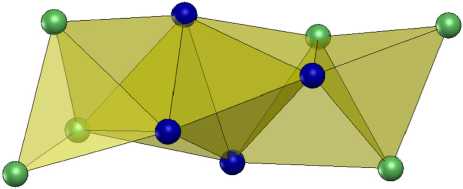

Предположим, что в примитивный куб с параметром 4,128 Å вписан икосаэдр. Рассчитаем длину его ребер (и, соответственно, ребер 20 тетраэдров, из которых он состоит), для этого 4,128 Å разделим на отношение золотого сечения 1,618. Результат равен 2,55 Å. Как показано на рис. 6а, структура ГЦК может быть представлена как комбинация октаэдра и тетраэдра, причем ребра у указанных фигур одинаковы. Для никеля с параметром a = 3.586 Å ребро тетраэдра ( d 110 ГЦК решетки) будет составлять 2,54 Å (для этого параметр 3,586 Å делим на корень из двух). То есть размеры тетраэдров, складывающих икосаэдр, совпадают с размерами тетраэдров, образующих структуру ГЦК-никеля. Теперь становится понятна причина выявления в эксперименте рефлексов, отвечающих примитивному кубу с параметром 4,128 Å (см. табл. 3). Очевидно, что «никелевые» тетраэдры на границе фазы сложились не в виде ГЦК-решетки, а в виде икосаэдрической атомной конфигурации (рис. 4).

Рис. 4. Тетраэдрически плотно упакованный кластер, моделирующий метастабильное состояние структуры Ni4Ti3: здесь центральный тетраэдр (показанный темными шарами) иллюстрирует позиции четырех атомов никеля, а слева (и справа) светлые шары показывают позиции трех атомов титана. Сочленяясь друг с другом, указанные элементы образуют бесконечную спираль

-

Fig. 4. A tetrahedrally close-packed cluster modeling the metastable state of the Ni4Ti3 structure: here the central tetrahedron (shown by dark balls) illustrates the positions of four nickel atoms, and on the left (and right) light balls show the positions of three titanium atoms. Articulating with each other, these elements form an endless spiral.

а б

Рис. 5. Преобразование октаэдрического кластера ОЦК-решетки в октаэдрический кластер ГЦК-решетки: а – исходная ОЦК-структура; б – схема преобразования (стрелками помечено смещение атомов ОЦК в позицию атомов ГЦК) [12]

-

Fig. 5. Transformation of an octahedral cluster of a bcc lattice into an octahedral cluster of a fcc lattice: a – initial bcc structure; б – transformation scheme (arrows mark the displacement of bcc atoms to the position of fcc atoms) [12]

Следует заметить, что в вершинах примитивного куба на рис. 5б атомы отсутствуют. Согласно [11] решетка с кубической симметрией может и не содержать атомы в вершинах куба, поэтому наблюдаемые нами наборы рефлексов кубической решетки будут представлять собой экстрарефлексы, которые по своей природе отличаются от сверхструктурных рефлексов, вы- званных атомным упорядочением.

Теперь рассмотрим взаимодействие α-хрома (ОЦК) с параметром 2,837 Å со спиральным образованием, представленным на рис. 5.

По нашему мнению, в зоне контакта ОЦК-кристалла с ГЦК-решеткой или тетраэдрической плотноупакованной спиралью, состоящей только из тетраэдрических элементов ГЦК-решетки, может произойти смещение атомов ОЦК решетки на расстояние, равное 0,15× а ГЦК решетки (это расстояние показано стрелками вверх и вниз на рис. 5).

Обычно длины всех межатомных связей стремятся к «выравниванию», что легко связать и о с энергией отталкивания, обычно описываемой потенциалами , где r – межатомное расстояние, n – натуральный ряд чисел, а В – константа [13]. Автор показал, что отталкивание в симметричных структурах, как, например, кластеры ГЦК-решетки, играет значительно меньшую роль. При больших деформациях, когда энергия системы определяется главным образом силами отталкивания, наиболее стабильными оказываются те структуры, в которых все связи имеют примерно одинаковую длину [13].

В схеме, предложенной на рис. 5б, важным допущением является то, что смещение атомов в октаэдре не приведет к существенному изменению геометрического объема октаэдра за счет скоординированной подстройки всех атомов октаэдра ОЦК к новым положениям, по сути представляющим октаэдры ГЦК-никеля.

Рассмотрим, в каких соотношениях будут находиться параметры ОЦК и ГЦК на основании модели, представленной на рис. 5 [12]. Исходный параметр кристаллической решетки ОЦК-хрома – 2,837 Å, эта же величина представляет собой параметр неправильного октаэдра ОЦК (рис. 5а). Длина ребра правильного октаэдра ГЦК с условием сохранения геометрического объема при пе- реходе ОЦК→ГЦК (рис. 5б) при таком параметре ОЦК составит 2,53 Å (напоминаем, что длины ребер правильных и октаэдра, и тетраэдра ГЦК совпадают, см. рис. 4а). Эта величина соответствует найденной ранее длине ребра тетраэдрического элемента, представленного на рис. 5.

Таким образом, расчеты показывают, что в областях контакта фаз может происходить переход из несимметричных кластеров ОЦК-решетки хрома в симметричные кластеры ГЦК-решетки хрома, как это показано на рис. 4б. В свою очередь, кластеры ГЦК-решетки хрома могут быть присоединены к тетраэдрической спирали (состоящей только из тетраэдрических элементов ГЦК-никеля) с рис. 5, в то время как со стороны никеля к этой спирали примыкают полноценные правильные тетраэдрические и октаэдрические кластеры ГЦК-никеля.

С помощью кластерных представлений предложена кластерная модель межзеренных границ. Эта модель плотноупакованных тетраэдрических кластерных спиралей позволяет когерентно адаптироваться друг к другу соседним зернам при деформациях сдвиг-поворот. Модель согласуется с современными теоретическими и экспериментальными результатами и может быть использована для описания процессов в металлах, подвергнутых экстремальным воздействиям [14,15].

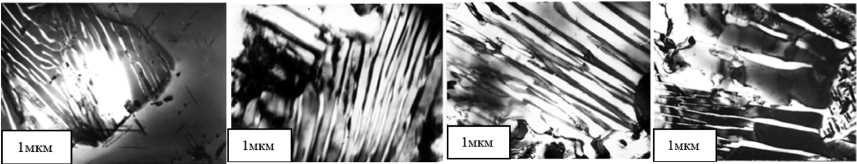

При старении сплава при 700 °C в матрице сплава на основе никеля протекает прерывистый распад с образованием ламелей Р-фазы и обедненных участков матрицы хромом между пластинками γ-фазы (рис. 6). Одновременно с этим происходит распад и во второй фазе – Р-фазе, причем распад носит характер гомогенного с выделением фазы на основе никеля.

При старении объемная доля и размеры частиц Р-фазы возрастают с увеличением времени старения (рис. 6), достигая максимальных значений за 5…10 ч старения, соответственно, сплав упрочняется выше σ b =1400МПа, но теряет пластичность (δ < 5).

При увеличении времени старения выше 10 ч увеличение температуры старения выше 800 °C приводит к уменьшению прочностных свойств в связи с началом процесса коагуляции в ячейках прерывистого распада, а при больших температурах сфероидезацией ламелей Р-фазы.

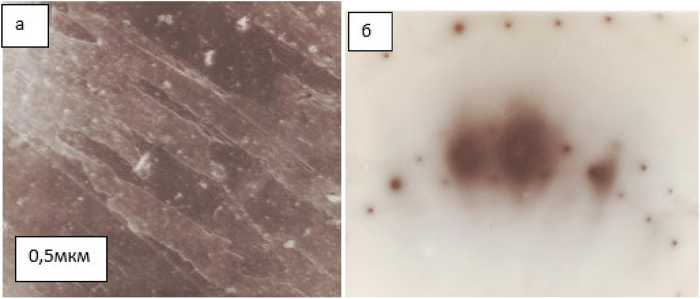

На рис. 7 изображена структура сплава 47ХНМ, подвергнутого температурным воздействиям. Видно формирование протяженных межграничных межзеренных образований. При большой электронной плотности структуры возникают яркие светлые участки на изо-

а

б

в

г

Рис. 6. Микроструктура прерывистого распада в сплаве 47ХНМ после закалки от 1250 °C, 1 мин и старения при температурах: а – 700 °C, 1 ч; б – 700 °C, 3 ч; в – 700 °C, 5 ч; г – 700 °C, 10 ч

Fig. 6. Microstructure of discontinuous decomposition in alloy 47ХНМ after quenching from 1250 °C, 1 min. and aging at temperatures: a – 700 °C, 1 hour; б – 700 °C, 3 hours; в – 700 °C, 5 hours; г – 700 °C, 10 hours

Рис. 7. Электронно-микроскопическое изображение участка прерывистого выделения Р-фазы – Cr-Мо-Ni со сфероидизацией: а – светлопольное изображение; б – микродифракция со светлого участка

Fig. 7. Electron microscopic image of an area of intermittent precipitation of P phase – Cr-Mo-Ni with spheroidi-zation: a – bright-field image; б – microdiffraction from a bright area бражении этой структуры в электронном микроскопе. Дифракционная картина, показанная на рисунке 7б, согласуется с картинами рентгеновской дифракции, представленными ранее на рис. 1.

На дифракционных картинах (см. рис. 1а, б, в) в области малых углов диффузное гало может соответствовать структуре ближнего порядка, где присутствует фаза с тетраэдрически плотно упакованной структурой, согласованная когерентно с ГЦК-структурой никеля. На дифракционной картине 1г отсутствует такое яркое диффузное гало, как на рис. 1а, б, в, что может быть связано с перестройкой ближнего атомного порядка к новой структуре плот-ноупакованных тетраэдров. В работе [16] впервые показана связь структуры межзеренной границы, представляющей собой спираль из плотноупакованных тетраэдров со сверхпластичностью, обнаруженной в сплаве 47ХНМ после прокатки и высокотемпературной деформации.

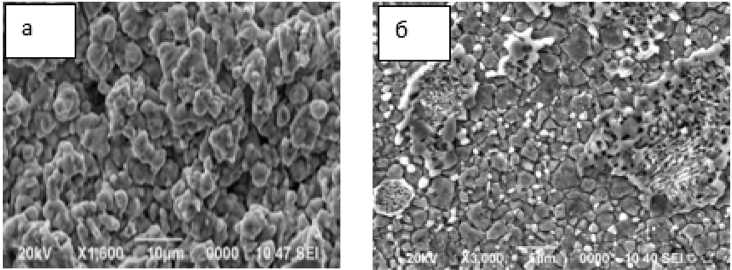

Нами установлено, что наибольшая сверхпластичность сплава 47ХНМ наблюдается после прокатки и деформации при 950 °C с гетерофазной структурой: с одноосными мелкими зернами ОЦК, ГЦК и межзеренной прослойкой из частиц вторичной Р-фазы (рис. 8). Светлые зерна – это частицы, обогащенные молибденом, который имеет большую электронную плотность (рис. 8а). Структура после сверхпластической деформации с развитой межзеренной поверхностью показана на рис. 7б. В процессе такой деформации наблюдается рост и сфероидизация зерен матрицы, растворение (уменьшение объемной доли) частиц вторичной фазы по сравнению с недеформированной, но нагретой при таких же условиях частью образца (рис. 8а).

Заключение

Дисперсионно-твердеющий сплав 47ХНМ является сплавом специального назначения. С увеличением времени отжига до 5 ч, так же как и времени старения до 10 ч наблюдается значительное повышение прочностных свойств сплава, а также его микротвердости. Появляется и растет намагниченность насыщения и коэрцитивная сила, что можно объяснить структурной

Рис. 8. Изменение структуры сплава 47ХНМ в ходе отжига и сверхпластической деформации: а – недеформированная часть (отожженная); б – сверхпластически деформированная при 950 °C часть образца (шейка)

Fig. 8. Change in the structure of the 47ХНМ alloy during annealing and superplastic deformation: a – undeformed part (annealed); б – part of the sample (neck) superplastically deformed at 950 °C перестройкой ближнего и дальнего порядка в сплаве. Однако старение наряду с упрочнением приводит также к охрупчиванию сплава, поэтому альтернативным способом упрочнения является сверхпластическая обработка с последующей термической обработкой, в результате за счет однородной и мелкозернистой структуры улучшается прочность сплавов при сохранении достаточной пластичности и вязкости.

Таким образом:

-

1. Для получения высоких прочностных свойств термическую обработку (отжигом или старением) сплава следует проводить в интервале температур, не превышающих 700 ℃ и времени 5 ч.

-

2. Предварительная прокатка при последующей высокотемпературной обработке приводит к подавлению прерывистой реакции выделения фаз и появлению сверхпластических свойств материала 47ХНМ.

-

3. За счет формирования тетраэдрической плотноупакованной структуры межзеренных границ появляется возможность легко переключать химические связи в процессе пластической деформации без дополнительной энергии, что и обеспечивает сверхпластичность при температуре.