Структура и износостойкость Stellite 190W при плазменно-порошковой наплавке на медную подложку

Автор: Жаткин Сергей Сергеевич, Паркин Анатолий Алексеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.20, 2018 года.

Бесплатный доступ

Работа посвящена исследованию структуры и износостойкости плазменно-наплавленных покрытий из порошкового Stellite 190W на медную подложку, сформированных при токах плазменной дуги от 70 до 115 А. Определены некоторые закономерности изменения износостойкости в зависимости от режимов наплавки, условий теплоотвода и формируемой структуры.

Плазменная наплавка, износостойкость, микроструктура, порошковые материалы

Короткий адрес: https://sciup.org/148312485

IDR: 148312485 | УДК: 621.791.927.55

Текст научной статьи Структура и износостойкость Stellite 190W при плазменно-порошковой наплавке на медную подложку

В настоящее время в мире ведутся интенсивные работы по получению микрокристаллических и аморфных материалов, а также различного вида наноматериалов. Получаемые при этом материалы могут быть в виде порошков, компактных материалов, а также в виде различных покрытий. Особый интерес представляет возможность получения микро- и нанокристал-лических и аморфных структур при наплавке, обладающих важным комплексом эксплуатационных свойств, таких как высокие твердость, износостойкость, коррозионная стойкость и др.

Процесс формирования микроструктуры при плазменно-порошковой наплавке определяется многими факторами – составом и дисперсностью порошка, его расходом, скоростью движения и током плазменной дуги, расстоянием от сопла до поверхности наплавки, материалом подложки [4-6]. Теплофизические свойства подложки будут определять скорость отвода тепловой энергии от наплавляемого покрытия, скорость кристаллизации расплава и, следовательно, процесс формирования микроструктуры.

По данным работы [1] для получения аморфного состояния из расплава необходима скорость охлаждения, способная подавить кристаллизацию, составляет 105 – 106 оС/с для большинства сплавов (или >104 оС/с). Микрокристаллические сплавы с типичным размером зерен или дендритных ветвей < 1-10 мкм получаются при скоростях охлаждения 102-104 оС/с, что вполне допустимо при контакте расплава с подложкой высокой теплопроводности. Многокомпонент-

ность состава расплава также благоприятно сказывается при получении микрокристаллических и аморфных фаз, т. к. при этом снижаются критические скорости охлаждения [1].

В данной работе приводятся результаты исследования микроструктуры и износостойкости наплавленного покрытия Stellite 190 W при плазменно-порошковой наплавке на медную подложку.

МЕТОДИКИ ЭКСПЕРИМЕНТА

Плазменно-порошковая наплавка Stellite 190 W проводилась на медные образцы толщиной 15 мм и диаметром 90 мм на автоматизированной установке ARC-6 при токе дуги 80 и 100 А и напряжении 23 В. Расстояние от среза сопла плазмотрона до поверхности наплавки составляло 9 мм. Наплавка осуществлялась прямыми дорожками без сканирования плазменной дуги при скоростях движения 5 и 7 мм/с. Расход порошка Stellite 190 W составлял 16 г/мин. Дисперсность частиц порошка составляла 50-120 мкм с микротвердостью 600-800 кг/мм2. Состав и процентное содержание компонентов частиц порошка Stellite 190W представлены в таблице 1.

В процессе наплавки покрытие формировалось без сцепления с подложкой из-за отсутствия зоны сплавления. Отслоившееся покрытие удобно было использовать для дальнейших исследований и возможно практического применения.

Микроструктура поперечных микрошлифов полученного сплава после травления в растворе Мураками исследовалась на металлографическом микроскопе МИМ-8 и электронном микроскопе JSM-6390A фирмы JEOL.

Испытания на абразивный износ были проведены на установке Универсал -1А, обеспечивающей через систему датчиков и средств регистрации непрерывный контроль нормальной нагрузки, момента трения, температуры испыту-

Таблица 1. Химический состав и процентное содержание компонентов Stellite190

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ АНАЛИЗ

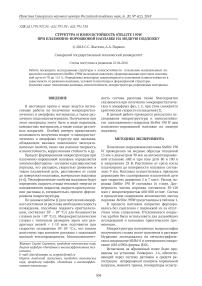

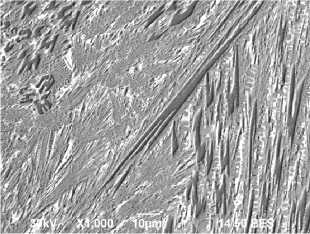

На рис. 1 приведена исходная микроструктура частиц наплавляемого порошка и общий вид формируемых образцов при наплавке Stellite 190 W на медную подложку. Исследования показали, что практически все частицы порошка имеют сферическую форму. В микроструктуре исходных частиц (рис.1 а ) проявляются границы зерен, внутри которых наблюдаются зарождающиеся в небольшом количестве карбидные частицы размером 2-4 мкм.

Из рис.1 б,в видно, что из-за плохого смачивания медной подложки полное растекание расплава наблюдается не всегда и форма наплавленного валика отличается от аналогичной при наплавке на стальную подложку [4-6] Форма формируемого валика существенно повлияла на структуру сформированного покрытия по толщине наплавки (рис. 2-4)

На микроструктуру формируемого при плазменно-порошковой наплавке сплава влияет много факторов. Немаловажную роль при этом играет распределение температуры по толщине наплавки. Последнее будет определяться не только мощностью и скоростью движения плазменной дуги, но и скоростью теплоотвода вглубь подложки. Скорость теплоотвода определяет скорости охлаждения наплавляемого материала.

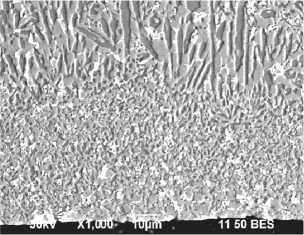

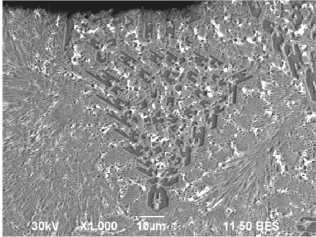

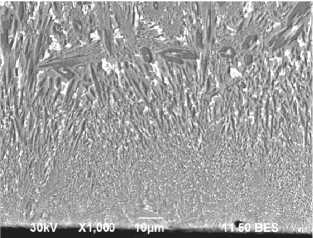

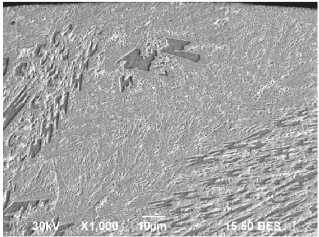

На рис. 2 представлены микроструктуры наплавленного сплава Stellite 190 W , сформированные при разных токах и скоростях движения плазменной дуги.

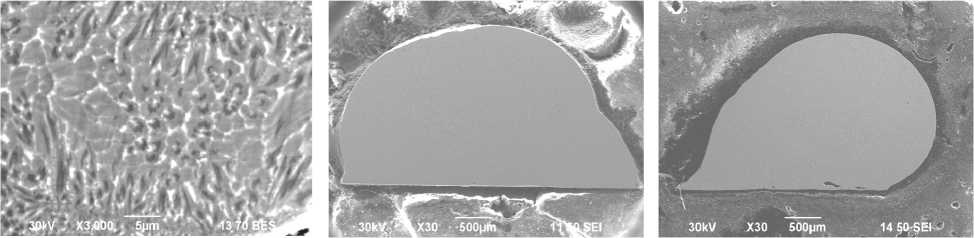

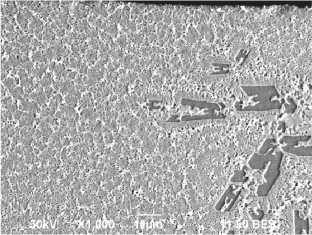

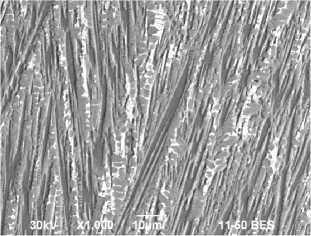

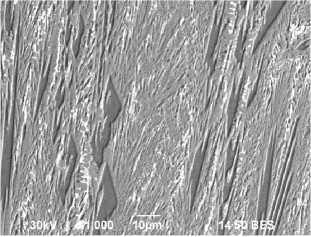

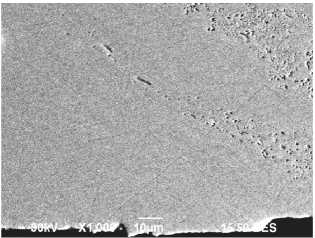

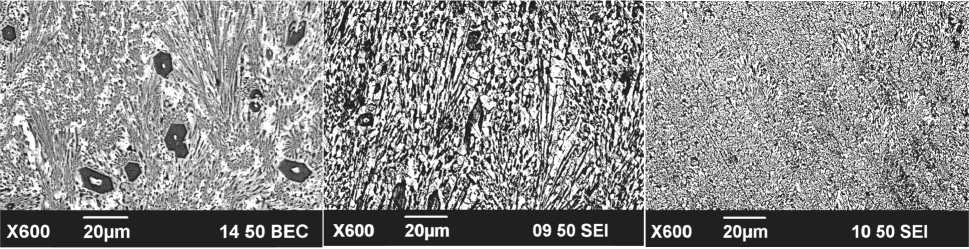

Приведенный рисунок иллюстрирует различие в микроструктуре исходного порошка и наплавленного сплава, а также характерные отличия микроструктуры по толщине наплавки. Во всех случаях на поверхности (рис. 2 а, г, ж, к ) формируется структура с мелкими карбидами и мелкодисперсной эвтектикой. Более детальное исследование показало, что морфология (структурное строение) эвтектики в данной области в основном «лепестковая» (рис. 3 а ). Карбиды в такой эвтектике, представляющие собой мелкие частицы или пластины, имеют размер 0.3-1 мкм. Размеры отдельных карбидов 5-15 мкм.

Посередине сформированного сплава (рис. 2 б, д, з, л ) в основном образуются вытянутые пластинчатые карбиды длиной от 30 до 70 мкм и шириной 5-8 мкм, при этом преобладает эвтектика с «пластинчатой» морфологией. Карбиды в эвтектике имеют размеры 3-10 мкм (рис. 3 б ). Наряду с этим наблюдается также образование дендритов между самостоятельными карбидами.

Формирование на поверхности более дисперсной структуры, чем в середине может быть обусловлено отводом тепла за счет обдува поверхности газом из сопла плазмотрона.

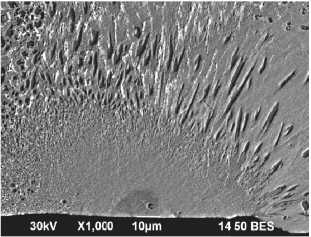

Наибольшая дисперсность структурных составляющих наблюдается на границе с подложкой (рис. 2, в, е, и, м ).

а б в

Рис. 1. Микроструктура исходных частиц порошка Stellite 190 W ( а ) и общий вид образцов полученного сплава ( б , в )

a

б

в

г

д

е

ж

з

и

к

л

м

Рис. 2. Микроструктура Stellite 190 W после наплавки на медную подложку (х 1000):

а, г, ж, к - вершина наплавки; б, д, з, л - середина наплавленного слоя; в, е и, м - зона контакта наплавки с подложкой; а-в - 1 Д =80A, v Н = 5мм/с; г-е - 1 Д =80A, v Н = 7мм/с; ж-и - 1 Д = 100A, v Н = 5мм/с; к-м - 1 Д = 100A, v Н = 7мм/с

Детальный анализ микроструктуры при больших увеличениях (рис. 3) показал, что на границе контакта покрытия с подложкой карбиды либо не выделяются, либо очень мелкодисперсные, размером 1-3 мкм. Причем карбиды выделяются в зоне слабого контакта с подложкой где смачивания подложки расплавом не происходило. В местах наилучшего контакта наплавки с подложкой формируется субмикро-сталлическая структура с переходом в нано- структуру (рис. 4). При этом размеры структурных составляющих 100- 500 нм (рис. 4а) и менее 100 нм.

По данным работы [1] для получения аморфного состояния из расплава необходимая скорость охлаждения, способная подавить кристаллизацию, для большинства сплавов должна быть больше 104 оС/с. Микрокристаллические сплавы с типичным размером зерен или дендритных ветвей < 1-10 мкм получаются при скоростях

a

б

Рис. 3. Микроструктура Stellite 190 W после наплавки на медную подложку (увеличение х8000): а) I=80A, V=5мм/с; б) I=100A, V=7мм/с охлаждения 102-104 оС/с, что вполне допустимо при контакте расплава с подложкой высокой теплопроводности [1].

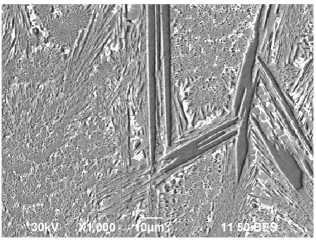

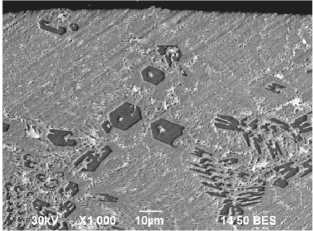

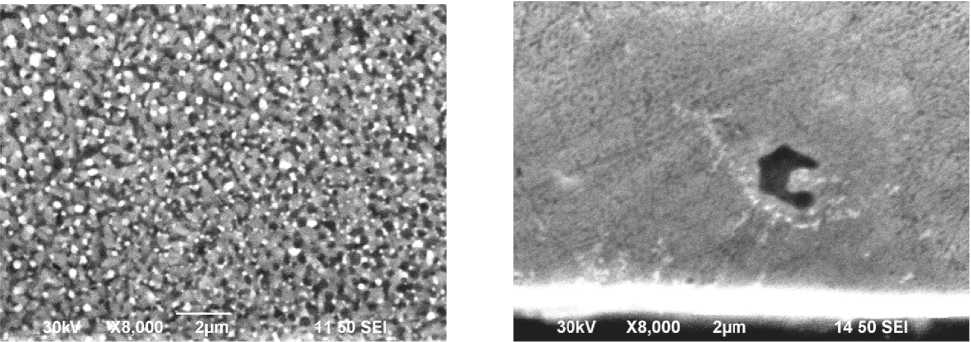

В то же время при наплавке Stellite 190W на долотную сталь 19ХГНМА со скоростью vН = 10 мм/с (рис. 4) формируются более крупные структурные элементы, чем в случае наплавки на медную подложку. Как и в предыдущем случае, с ростом тока плазменной дуги размер структурных элементов уменьшается: при токе дуги 70 А размер карбидов хрома составляет 10-20 мкм (рис. 4, а), при токе 85 А – 5-10 мкм (рис. 4, б), а при токе плазменной дуги 100 А карбиды хрома распадаются практически полностью (рис. 4, в). При этом при наплавке на низких токах наблюдается также более крупная дендритная структура и эвтектика, чем при токе 100 А.

В таблице 2 приведены данные по испытаниям на абразивный износ слоев Stellite 190W, наплавленных на долотную сталь и медь. Испытания в каждом случае проводились в течение 10 мин по методике, изложенной в работах [8,9].

Из таблицы видно, что сформированные особо мелкозернистые микроструктуры

а) б) в)

Рис. 4. Микроструктура Stellite 190W, наплавленного на сталь 19ХГНМА: а – I Д = 70А; б – I Д = 85А; в – I Д = 100А; v Н = 10 мм/с

Таблица 2. Величина износа наплавленного Stellite 190 W на сталь и медь

|

Ток дуги, А |

Скорость движения, мм/с |

Материал подложки |

Величина износа наплавленного Stellite 190W, мкм |

|

70 |

10 |

19ХГНМА |

65-100 |

|

85 |

10 |

19ХГНМА |

100-127 |

|

100 |

10 |

19ХГНМА |

70-115 |

|

80 |

5 |

медь |

10-25 |

|

80 |

7 |

медь |

15-30 |

|

100 |

5 |

медь |

20-30 |

|

100 |

7 |

медь |

20-50 |

Stellite 190W при наплавке на медь обеспечивают повышение его износостойкости в 2-3 раза, по сравнению с износостойкостью плазменного наплавленного Stellite 190W на долотную сталь.

ВЫВОДЫ

На основе проведенных исследований можно заключить:

-

1. В условиях высокоскоростного теплоотвода при наплавке Stellite 190 W на медную подложку формируется наплавленный слой с многослойным строением. При этом наиболее крупнодисперсная структура образуется в середине наплавленного слоя, а наиболее мелкодисперсная – на границе с подложкой.

-

2. Высокие скорости теплоотвода при наплавке Stellite 190 W на медь обеспечивают многообразие формируемых карбидных и эвтектических структур. При этом на поверхности наплавленного слоя образуется мелкодисперсная эвтектика с карбидами в виде частиц и пластин размерами 0.3-1 мкм, а крупнодисперсная пластинчатая эвтектика – в середине. На границе наплавленного слоя с подложкой формирование эвтектики не происходит.

-

3. Расчетные данные по скоростям охлаждения и экспериментальные данные показали, что в слоях прилегающих к медной подложке может происходить формирование микрокристаллических и наноструктурированных областей.

-

4. Сравнение испытаний на износ Stellite 190 W , наплавленного на долотную сталь 19ХГНМА и на медь показали, что в последнем случае за счет формирования мелкодисперсной структуры износостойкость наплавленного материала возрастает в 2-3 раза.

Список литературы Структура и износостойкость Stellite 190W при плазменно-порошковой наплавке на медную подложку

- Ефимов Ю. В., Варлимонт Г., Мухин Г. Г. и др. Метастабильные и неравновесные сплавы. М.: Металлургия. 1988, 382 с.

- Кархин В. А., Соснин Н. А., Тополянский А. П., Тополянский П. А., Ермаков С. А. Моделирование теплообмена тонкопленочного покрытия с основой при финишном плазменном упрочнении // Материалы международной научно-практической конференции «Технология ремонта, восстановления, упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки». Санкт-Петербург. 11-14 апреля, 2006.

- Соснин Н.А., Ермаков С.А., Тополянский П.А. Плазменные технологии. Санкт-Петербург. Изд-во Политехнического университета. 2008. 405 с.

- Паркин А.А., С. С. Жаткин, Минаков Е. А. Оптимизация технологии плазменной наплавки порошковых материалов // Металлургия машиностроения. 2011. № 1. С. 44-49.

- Структура и свойства покрытий полученных при плазменной наплавке порошков ANVAL и Stellite 190W / А.А. Паркин, С.С. Жаткин, А.А. Харымов, Д.А. Писарев // Материалы 9 Международной практической конференции-выставки «Технология ремонта, восстановления и упрочнения деталей машин, механизмов….». Санкт-Петербург. 10-13 апреля, 2007 г. С. 199-204.

- Влияние расхода порошка и толщины подложки на процесс плазменной порошковой наплавки Stellite 190W на стали / С.С. Жаткин, А.А. Паркин, Е.А. Минаков, А.Б. Семин, А.В. Сибикин, А.А. Скворцов // Материалы 9 Международной практической конференции-выставки «Технология ремонта, восстановления и упрочнения деталей машин, механизмов….». Санкт-Петербург. 2010. - С.220-225.

- Митин Б.С. Порошковая металлургия и напыленные покрытия. М. Металлургия. 1987. 792 с.

- Ибатуллин И.Д. Кинетика усталостной повреждаемости и разрушения поверхностных слоев. Монография. Самара: Самар. гос. техн. ун-т, 2008. 387 с.

- Ибатуллин И.Д. Новые методы и приборы для экспрессной оценки энергетических параметров усталостной повреждаемости и разрушения поверхностных слоев: дис. … докт. техн. наук. 01.04.01. 2010.