Структура и состав металлических образований, выделенных из расплавов базальта и золошлаковых отходов в электромагнитном реакторе

Автор: Буянтуев С.Л., Сизов И.Г., Мишигдоржийн У.Л., Кондратенко А.С.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 1 (46), 2014 года.

Бесплатный доступ

В статье проведен анализ механизма получения металлического образования из сырьевых материалов в виде базальта и золошлаковых отходов при плавлении в электромагнитном реакторе, а также результаты исследования элементного состава и структуры полученного металла.

Сырье, расплав, металлическое образование, электромагнитный технологический реактор

Короткий адрес: https://sciup.org/142142822

IDR: 142142822 | УДК: 62-63

Текст научной статьи Структура и состав металлических образований, выделенных из расплавов базальта и золошлаковых отходов в электромагнитном реакторе

Для производства минеральных волокон большое значение имеет использование не только добываемых горных пород, но и местных техногенных отходов, образующихся при сжигании твердых топлив. При этом наибольший экономический эффект достигается благодаря тому, что происходит ориентация технологий и оборудования не только на природную сырьевую базу, но и одновременно используемые отходы местных промышленных производств [1].

Однако в настоящее время с учетом опыта эксплуатации минераловатной продукции для производства современных волокнистых теплоизоляционных материалов и изделий на их основе необходимо сырье с повышенным содержанием оксидов кремния и алюминия и пониженным содержанием оксидов железа [2]. Присутствие последних в высоких концентрациях в минераловатных изделиях снижает их эксплуатационные качества из-за наличия в вате корольков, обусловленных повышенным поверхностным натяжением капель расплава и, как следствие, увеличенной теплопроводностью материала, а также повышенной хрупкостью данных волокон и пониженной (по сравнению с волокнами из других материалов) химической стойкостью. Кроме того, высокое содержание окисей железа заметно снижает термическую стойкость и срок службы минераловатных изделий, ускоряя происходящие в волокне процессы кристаллизации (расстекловывания) вещества [2, 3]. Примером тому является активно применявшаяся ранее шлаковата, получаемая из доменных шлаков (огненношлаковое производство), являющихся отходами при выплавке чугуна из руды, ныне использующаяся крайне редко [4].

В данной статье проведено изучение механизма плавления базальта и золошлакового отхода с использованием расчетно-теоретического исследования получающихся расплавов и прогнозированием их физико-химических свойств (температуры и энтальпии плавления, удельных энергозатрат) с помощью компьютерной среды моделирования «ТЕРРА» [5]. Были проведены экспериментальные исследования по получению расплавов из сырья в плавильном аппарате (электромагнитном технологическом реакторе) с отработкой режимов выплавки и производительностью по расплаву 150-200 кг/ч [6].

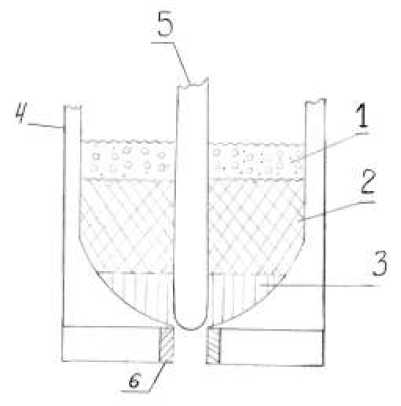

Как следует из расчетов по программе ТЕРРА, при нагреве до температуры 1600 K наблюдается окисление Fe+3 до Fe+4, затем при температуре 2800 K наблюдается процесс восстановления катиона Fe+4 до Fe+2, а при 3000 K происходит его частичный переход в Fe 2 SiO 4 , а также восстановление оксидов до металлического Fe. Из расчетов следует, что оптимум температуры, при котором происходит восстановление металла из оксидов и силикатов, находится в диапазоне 2800-3000 K. При проведении экспериментов по получению расплава в реакторе в рассматриваемом диапазоне температур происходило разделение расплава на три слоя: сверху образовывался шлак в виде пенистой массы, затем слой относительно чистого алюмосиликатного расплава и выделенный металлический сплав на дне реактора (рис. 1).

Рис. 1. Схема разделения расплава на зоны: 1 – зона вспененного шлака; 2 – зона расплава; 3 – зона восстановленного металла; 4 – корпус реактора; 5 – запирающий электрод; 6 – графитовая летка

Конструктивные особенности реактора (плавление с одновременным магнитным перемешиванием, межэлектродный восстановительный промежуток, высокая развиваемая температура) позволили получать более чистый расплав, свободный от газов и восстановленных металлов, дающий возможность производства качественной продукции. При этом удалось организовать режим выплавки в один этап, состоящий из комбинированного нагрева сырья: при пуске происходит электродуговой плазменный нагрев и расплавление сырьевого материала, а в дальнейшем, по мере проплавления и образования токопроводной чаши расплава, происходят подсыпка сырья и протекание тока через расплавленную алюмосиликатную массу с ее одновременным электромагнитным перемешиванием и гомогенизацией при помощи последовательно включенных сериесных электромагнитов, что значительно сокращает время выхода на рабочий режим и снижает энергоемкость производства. Определяемые расчетными методами и подтвержденные на практике удельные энергозатраты, необходимые для получения расплава объемной массой до 150-200 кг/ч, составляют 1,1-1,3 к Вт/кг.

В дальнейшем из образцов выделенного металла были изготовлены шлифы, и изучение структуры проводилось с помощью электронной микроскопии, и энерго-дисперсионного элементного спектрального анализа. Данные исследований приведены в таблице и на рисунке 2.

Таблица

Элементный состав (в весовых %) восстановленного металла

|

№ спектра |

O 2 |

C |

Si |

P |

V |

Cr |

Fe |

Итог |

|

Спектр 1 |

- |

71,18 |

0,43 |

0,71 |

- |

0,58 |

27,1 |

100 |

|

Спектр 2 |

6,11 |

93,26 |

- |

- |

- |

- |

0,63 |

100 |

|

Спектр 3 |

- |

25,72 |

0,35 |

7,81 |

0,23 |

1,83 |

64,0 |

100 |

|

Макс. |

6,11 |

93,26 |

0,43 |

7,81 |

0,23 |

1,83 |

64,0 |

|

|

Мин. |

6,11 |

25,72 |

0,35 |

0,71 |

0,23 |

0,58 |

0,63 |

Также проводилось изучение структуры данного компактного металлического образования методом химического растворения образцов металла. Для этого подготовленные образцы растворяли в разбавленной соляной кислоте. В пробирку, содержащую образец металла, приливалось по 2-4 мл разбавленной соляной кислоты, далее пробирка слегка нагревалась на слабом огне. По мере прекращения выделения газа приливалась новая порция кислоты, и так продолжалось, пока не переставал выделяться газ. При визуальном рассмотрении, можно заметить, что образуется большое количество хлопьевидного осадка, представляющего собой углерод в виде чешуек [7]. Данный эксперимент доказывает, что металл во время плавления сырья восстанавливается из оксидов и силикатов преимущественно на графитовых электродах (большое содержание элементарного графита), что еще раз доказывает высокую восстановительную способность электротока, протекающего между графитовыми электродами в расплаве [8, 9].

Из микрофотографии, данных таблицы и химических испытаний следует, что основная масса восстановленного из расплава металла представляет собой чугун с высоким содержанием углерода, в виде химического соединения Fe 3 C (цементит) и элементарного графита, с незначительным содержанием кремния и фосфора, перешедших из расплава. Присутствие хрома и ванадия объясняется пробоподготовкой образцов (полирование и доводка шлифов).

Таким образом, извлечение металла позволяет получать более чистый алюмосиликатный расплав, дающий возможность производства качественной продукции в виде волокон и волокнистых теплоизоляционных материалов.

Определение количественного соотношения выхода алюмосиликатного расплава, пе-номассы и компактного металла зависит от химического состава сырья, режимов плавления и является предметом дальнейших исследований.

Изучение структуры выделенного металла и элементный спектральный анализ проведены с использованием оборудования ЦКП «Прогресс» Восточно-Сибирского государственного университета технологий и управления.