Структура и свойства алюминиевого сплава 1421, подвергнутого пластической деформации и термообработке

Автор: Корягин Юрий Дмитриевич, Крайнов Василий Иванович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 3 т.17, 2017 года.

Бесплатный доступ

Изучены пластические характеристики и определено сопротивление деформации алюминиевого сплава 1421. Получены кривые упрочнения сплава в литом состоянии и для подкатов. Изучено влияние режимов термомеханической обработки на структуру и свойства сплава 1421. Показано, что наиболее значительный эффект повышения прочностных характеристик сплава 1421 обеспечивает режим НТМО с деформацией в области температур оптимального старения. Данные результаты могут быть использованы для расчетов режимов горячей деформации сплава и выбора режима термомеханической обработки с целью получения оптимальных эффектов упрочнения.

Алюминиевый сплав, пластическая деформация, пластометрические исследования, термомеханическая обработка, удельное электросопротивление, параметр решетки, механические свойства

Короткий адрес: https://sciup.org/147157104

IDR: 147157104 | УДК: 681.731.002.2 | DOI: 10.14529/met170308

Текст научной статьи Структура и свойства алюминиевого сплава 1421, подвергнутого пластической деформации и термообработке

Проблема снижения массы конструкции летательного аппарата в первую очередь связана с уменьшением плотности конструкционных материалов. Поэтому использование лития, обладающего минимальной из всех металлов плотностью для легирования алюминиевых сплавов, весьма актуально. Литий является уникальным легирующим компонентом, одновременно снижающим плотность сплава и увеличивающим его модуль упругости [1, 2]. В результате исследования системы Al–Mg–Li был создан отечественный сплав 1420, (%: Al – основа; Mg 5,0…6,0; Li 1,9…2,3; Zr 0,09…0,15; Si 0,1…0,3; примеси, не более: Fe 0,3; Ti 0,1; Mn 0,3; Na 0,005) и проведены систематические исследования его структуры и свойств [3]. С целью повышения прочностных свойств слитков и полуфабриката, улучшения свариваемости было осуществлено легирование сплава скандием [4].

Введение добавки скандия в количестве 0,15…0,30 % приводит к заметному повышению временного сопротивления разрыву и предела текучести деформированных полуфабрикатов из алюминиевых сплавов. Механизм упрочнения связан с присутствием в алюминиевой матрице дисперсных частиц типа Al3Sc, выделяющихся из твердого раствора, и с сохранением в термически обработанных деформированных полуфабрикатах нерекри-сталлизованной, полигонизованной структуры.

Вместе с тем следует, что легирование алюминиевых сплавов скандием вносит определенные особенности в кинетику распада твердого раствора и в формирование структуры и свойств деформированных полуфабрикатов и термообработанных изделий. В этой связи требуются дополнительные исследования с целью оценки температурно-временных и деформационных параметров при обработке давлением и уточнение режимов термической и термомеханической обработок указанных сплавов.

Материал и методика исследования

Основные эксперименты осуществляли на образцах, вырезанных из штамповок, полученных из слитков промышленной плавки сплава 1421 (5,29 % Mg; 2,20 % Li; 0,06 % Mn; 0,14 % Si; 0,11 % Fe; 0,15 % Zr; 0,21 % Sc; остальное – алюминий).

Оценка пластических характеристик и сопротивления деформации проводились на пластометре конструкции ЮУрГУ, предназначенном для исследования сопротивления деформации при однократном и дробном нагружениях, а также для получения данных по ресурсу пластичности металлов и сплавов в режиме сжатия [5]. Исследовались цилиндрические образцы диаметром 10 мм и высотой 16 мм из литых гомогенезированных слитков, а также предварительно горячедеформиро-ванных плит. Температура испытаний варьировалась в пределах 200…500 °С, конечная степень деформации εi = ln(h0/h1) = 0,1…0,5, средняя скорость деформации uc = 1…10 с–1. Оценка пластичности сплава осуществлялась путем осаживания цилиндрических образцов диаметром 10 мм и высотой 16 мм на пластометре до появления первой трещины на боковой поверхности образца. Пластичность определяется по появлению первой макротрещины на образующем образце, показателем пла- стичности служит критическая степень деформации:

h

εp =ln 0 , hp где h0 – начальная высота цилиндрического образца; hp – высота образца в момент начала разрушения.

Микроструктуру образцов сплава изучали на оптическом микроскопе Neophot-21 и сканирующем электронном растровом микроскопе фирмы «JEol» JSM-6460 LV, оборудованном энергодисперсионным анализатором фирмы Oxford Instruments, имеющим максимальное увеличение ×300 000 и разрешение 3 нм.

Рентгеноструктурные исследования про-

ИЭ-1, имеющей предел измерений 12…62 мкОм, на плоских образцах.

Для испытаний на статическое растяжение использовали стандартные пятикратные цилиндрические образцы диаметром рабочей части 5 мм и длиной рабочей части 25 мм (ГОСТ 1497–84). Испытания проводили на машине «Инстрон». После каждой обработки испытывали 4–6 образцов, полученные данные усредняли.

Твёрдость измеряли на приборе ТШ при нагрузке 2450 Н шариком ∅ 5 мм и на приборе Роквелла ТК-2 при нагрузке 100 кг (980 Н). На каждом образце делали 10–12 измерений, данные которых усредняли.

Обсуждение результатов исследования

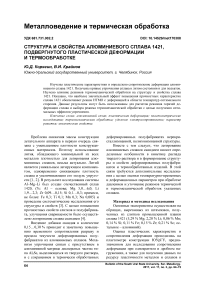

Результаты исследования на пластичность (рис. 1) показали значительное отличие критической степени деформации до разрушения для литого и горячекатаного состояния образцов.

В исследованном температурном интервале 300…500 °С показатель пластичности образцов из слитка практически не зависит от температуры деформации. В то же время го-рячедеформированный сплав 1421 имеет ярко выраженный пик максимальной пластичности при температуре деформации 350 °С, где показатель пластичности равняется 2,35, в то время как показатель пластичности литого

Температура испытаний, °C

Рис. 1. Кривые пластичности сплава 1421: 1 – плита горячекатаная; 2 – слиток ( u c = 10 с–1)

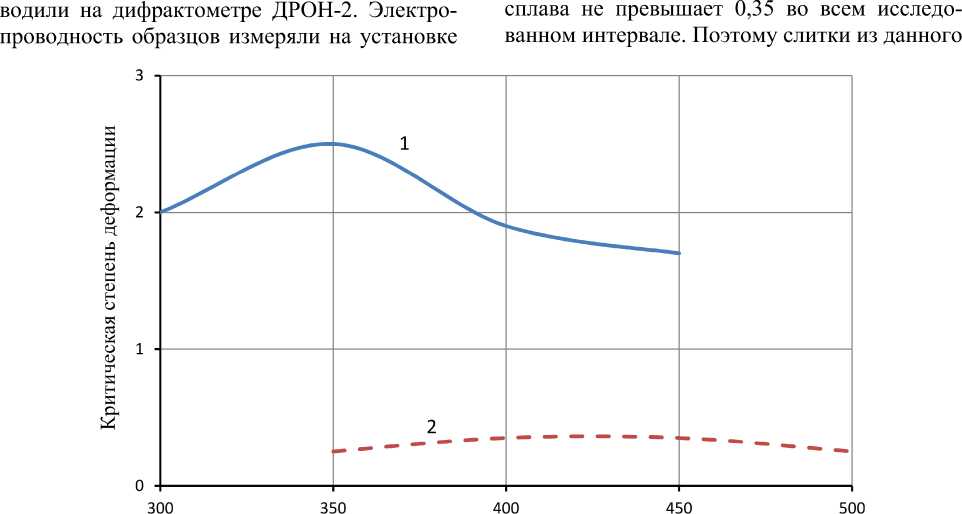

Рис. 2. Кривые упрочнения сплава 1421: 1 – слиток; 2 – плита; u c = 7…10 с–1; t = 350 °С

сплава требуется деформировать в первых проходах с небольшими обжатиями, не превышающими 20 %.

Характер кривых упрочнения (рис. 2) как для слитка, так и для горячекатаных плит примерно одинаков. Однако у образцов из горячекатаных плит, начиная со степени деформации ε = 0,15, наблюдается процесс разупрочнения (см. рис. 2, кривая 2)

Кривые упрочнения сплава 1421 характерны для большинства алюминиевых сплавов и отличаются повышенным упрочнением на начальном участке деформирования до ε = 0,15.

Среднее сопротивление деформации у горячекатаных плит выше, чем у литых слитков, так, для литого состояния σ s c = 150 МПа, а для горячекатанного состояния σ s c = 175 МПа (при t = 350 °C, ε = 0,45 и u c = 8…10 с–1).

Формула для расчета среднего сопротивления деформации при горячей обработке давлением сплава 1421 имеет вид

σ s c = 415,5 u c 0,1474 ε 1 - 0,0571 exp( - 0,003978 t ), где интервалы варьирования переменных следующие:

u c = 3…30 с–1; ε 1 = 0,2…0,6;

t = 350…450 °С.

Из пластометрических испытаний следует, что для сплава 1421 рекомендуется температурный интервал под обработку давлением: t = 300…380 °С.

Эксперименты по изучению влияния температуры и степени пластической деформации на структуру, кинетику старения и уп- 66

рочнение сплава 1421 осуществляли на образцах размерами 15 × 15 × 140 мм, вырезанных из штамповки, полученной из слитка промышленной плавки.

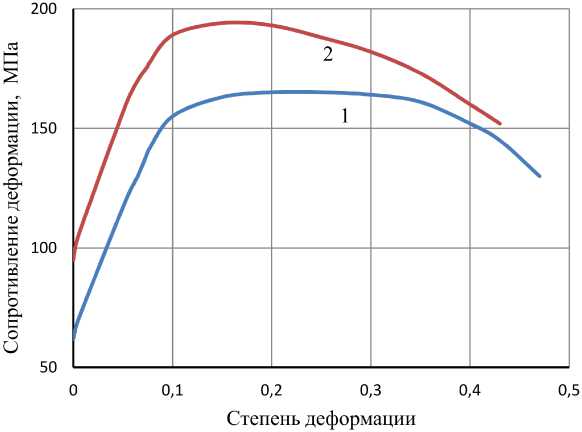

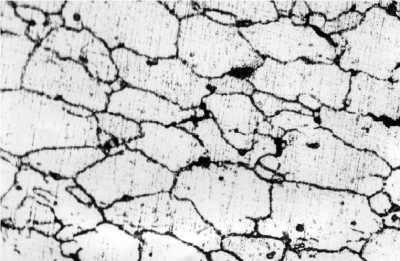

Микроструктура сплава в исходном состоянии приведена на рис. 3, а и представляет собой неравноосные зерна, ориентированные в направлении деформации при штамповке. Горячая деформация сопровождается образованием субзерен с размерами в пределах 2…4 мкм (рис. 3, б). Внутри субзерен плотность дислокаций невелика. В структуре наблюдаются также включения в виде частиц, расположенных преимущественно цепочками по границам зерен и в виде отдельных скоплений в теле зерна. Эти частицы можно интерпретировать как выделения S-фазы (Al 2 MgLi), хотя не исключено, что некоторые из них являются частицами фазы γ (Al 12 Mg 17 ) [ 6–8 ] .

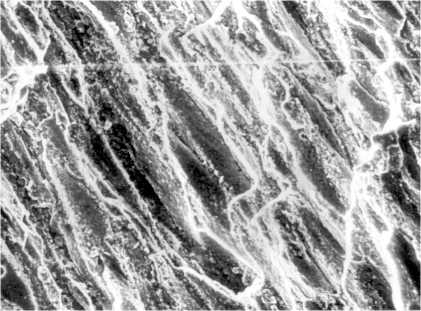

Оценка характера разрушения сплава при динамическом нагружении показала, что в изломах наблюдаются участки, имеющие ямочное строение, свидетельствующие о вязком транскристаллитном разрушении, происходящем путем образования и коалесценции микропор.

Кроме вязкой составляющей в изломах образцов наблюдаются немногочисленные фасетки разрушений по границам зерен. Их гладкая поверхность свидетельствует о хрупком развитии интеркристаллитного разрушения.

Проведенный микрорентгеноспектральный анализ включений – интерметаллидов, находящихся на поверхности разрушения

а)

Рис. 3. Структура сплава 1421

б)

в исходном состоянии: а - х 200; б - х 8800

сплава 1421, показал, что они содержат Al, Sc и Zr. Сравнивая интенсивности характеристических излучений Sc, Zr и Ti, следует отметить, что содержание скандия и циркония в интерметаллиде примерно одинаково, тогда как титан практически полностью (~ 95 %) содержится в матричном твердом растворе.

Деформация при термомеханической обработке, в основных экспериментах, осуществлялась прокаткой со степенями 15 и 30 % и скоростью 1 с–1 в интервале температур 20…450 °С. Для всех вариантов обработки гомогенизация проводилась при 450 °С с выдержкой 1,5 ч после прогрева садки. Прокатке при 20…300 °С подвергали предварительно закаленные образцы. Высокотемпературную деформацию проводили при температуре нагрева под закалку (450 °С), а также после под-стуживания до 400 °С, после чего осуществляли немедленное охлаждение в воде.

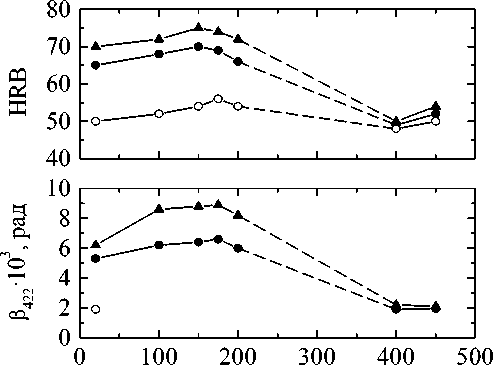

Пластическая деформация при всех изученных температурах (20…450 °С) по сравнению с закаленным недеформированным состоянием привела к повышению твердости сплавов и тем большему, чем выше степень обжатия при прокатке. При этом зависимость твердости и физического уширения линии 422α1 (рис. 4) от температуры деформации оказалась аналогичной той, которая наблюдалась для ранее исследованных алюминиевых сплавов [9, 10]. Максимальное упрочнение обеспечила деформация, проводимая в темпе- а)

б)

Температура деформации, °C

Рис. 4. Зависимость твердости (а) и физического уширения линии (422) a i (б) сплава 1421 от температуры деформации: а - деформация 30 %; – деформация 15 %; – без деформации

а) х 100

Рис. 5. Микроструктура сплава 1421 после закалки (а) и ВТМО (б)

б) х 300

ратурном интервале интенсивного развития процессов старения (150…170 °С).

Деформация при температуре гомогенизации (450 °С) дает сравнительно небольшое упрочнение. Отметим, что при этой обработке процессы рекристаллизации оказались практически полностью подавленными, а на границах зерен формировалась зубчатость, характерная для ВТМО (рис. 5, б). Снижение температуры деформации до 400 °С сопровождалось некоторым понижением твердости, что обусловлено распадом пересыщенного твердого раствора в процессе подстуживания от температуры гомогенизации до температуры прокатки.

Изменение параметра решетки и удельного электросопротивления подтверждает наличие распада пересыщенного твердого раствора сплава 1421 при холодной деформации и, в большей мере, при нагреве и прокатке в интервале 150…170 °С (табл. 1). Уменьшение параметра решетки твердого раствора сплава 1421 после рассмотренных режимов деформирования связано с обеднением его легирующими элементами (магнием и литием), имеющими атомные радиусы большие, чем алюминий.

Деформация при температуре гомогенизации, напротив, несколько увеличивает как удельное электросопротивление, так и постоянную решетки (см. табл. 1). Этот эффект связывают с более полным растворением во время высокотемпературной деформации фаз, не успевших перейти в твердый раствор в процессе гомогенизации.

Интенсификация процессов выделения и сохранение повышенной плотности дислокаций способствует повышению твердости сплава 1421 во время старения при 120…170 °С. Максимальный уровень твердости недефор-мированных образцов (~ 80 HRB) наблюдается после 16…24 ч старения при 150 °С и после 12…16 ч старения при 170 °С. У образцов, деформированных при температуре гомогенизации (450 °С), максимум твердости (~ 82 HRB) достигается при 170 °С за 10…12 ч. Наибольшее и примерно одинаковое упрочнение образцов (~ 85 HRB), деформированных с обжатием 30 % при 150 °С, наблюдается после старения продолжительностью 10…16 ч при 150 °С и 8…12 ч при 170 °С.

Свойства сплава 1421 изучали после искусственного старения при температурах 150 и 170 °С с выдержками до 24 и 12 ч соответственно (табл. 2). Старение закаленных и деформированных при всех исследованных температурах образцов сплава 1421 при 150 °С сопровождается повышением прочностных характеристик вплоть до 24 ч выдержки. Максимум упрочнения при 150 °С соответствует 16…24-часовой выдержке. Холодная и теплая деформации этого сплава, ускоряя процессы распада пересыщенного твердого раствора, смещают максимум прочностных характеристик в сторону меньшей продолжительности выдержки (к 12 ч).

Таблица 1

Изменение параметра решетки твердого раствора ( а ) и удельного электросопротивления ( р ) сплава 1421 в зависимости от температуры деформации

|

Параметры |

Закалка |

Деформация |

||||

|

20 °С, 15 % |

20 °С, 30 % |

150 °С, 30 % |

170 °С, 30 % |

450 °С, 30 % |

||

|

а , нм |

0,4075 |

0,4074 |

0,4073 |

0,4070 |

0,4069 |

0,4076 |

|

ρ , мкОм·м |

0,1288 |

0,1273 |

0,1262 |

0,1226 |

0,1231 |

0,1295 |

Таблица 2

Механические свойства сплава 1421 после старения

|

Обработка |

σ в , МПа |

σ 0,2 , МПа |

δ, % |

КСV, кДж/м2 |

|

|

450 °С – + 150 °С |

1,5 ч, вода + – 8 ч |

535 |

414 |

10,2 |

69 |

|

12 ч |

541 |

424 |

10,0 |

65 |

|

|

16 ч |

549 |

435 |

8,8 |

– |

|

|

24 ч |

546 |

435 |

9,8 |

70 |

|

|

+ 170 °С |

– 8 ч |

538 |

424 |

9,9 |

71 |

|

12 ч |

546 |

435 |

9,8 |

66 |

|

|

450 °С – + 150 °С |

1,5 ч, вода + деф. 15 % при 20 °С + – 8 ч |

573 |

473 |

7,1 |

59 |

|

12 ч |

574 |

481 |

6,8 |

57 |

|

|

16 ч |

567 |

479 |

6,7 |

55 |

|

|

+ 170 °С |

– 8 ч |

570 |

481 |

6,5 |

52 |

|

12 ч |

572 |

485 |

6,3 |

50 |

|

|

450 °С – + 150 °С |

1,5 ч, вода +деф.30 % при 20 °С + – 8 ч |

585 |

498 |

5,8 |

55 |

|

12 ч |

588 |

503 |

5,3 |

47 |

|

|

16 ч |

584 |

504 |

4,5 |

39 |

|

|

+ 170 °С |

– 8 ч |

590 |

490 |

5,5 |

40 |

|

12 ч |

595 |

493 |

5,0 |

37 |

|

|

450 °С – + 150 °С |

1,5 ч, вода + деф. 30 % при 150 °С + – 8 ч |

590 |

500 |

5,9 |

62 |

|

12 ч |

595 |

505 |

5,7 |

59 |

|

|

16 ч |

590 |

500 |

5,5 |

53 |

|

|

+ 170 °С |

– 8 ч |

595 |

490 |

5,8 |

60 |

|

12 ч |

600 |

495 |

5,6 |

51 |

|

|

450 °С – + 150 °С |

1,5 ч, деф. 30 %, вода + – 8 ч |

547 |

444 |

11,1 |

97 |

|

12 ч |

565 |

450 |

10,0 |

92 |

|

|

16 ч |

559 |

446 |

9,8 |

87 |

|

|

+ 170 °С |

– 8 ч |

550 |

450 |

10,7 |

89 |

|

12 ч |

560 |

455 |

10,4 |

85 |

Для деформированных образцов максимальные значения прочностных характеристик достигаются при длительности выдержки 12 ч. Наибольшее повышение прочностных свойств как сплава 1421 обеспечивает прокатка при 150 °С с обжатием 30 % (см. табл. 2). Упрочнение сплавов при НТМО сопровождается снижением относительного удлинения (δ) на 49 и 42 %, а также уменьшением KCV на 37…44 % (холодная деформация) и 18…22 % (деформация при 150 °С). Важно отметить, что при использовании деформации при 150 °С формируется более благоприятное соотношение между прочностными характеристиками, пластичностью и ударной вязкостью, чем при холодном наклепе.

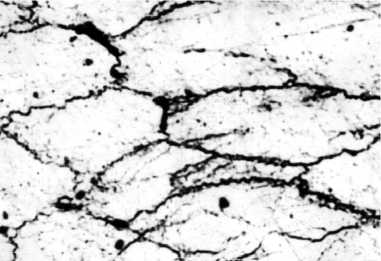

ВТМО, хотя и значительно слабее, чем НТМО, но вполне ощутимо повышает прочно- стные свойства сплава 1421 по сравнению с не-деформированным состоянием: пределы текучести и прочности возрастают на 15…20 МПа, т. е. на 2,5…4,5 %. Одновременно после такой обработки увеличивается пластичность на 6…23 % и ударная вязкость на 14…28 %. Исследование поверхности разрушения ударных образцов сплава 1421 показало, что развитие трещин происходит как по телу, так и по границам зерен. ВТМО не изменила характера разрушения образцов исследованных сплавов при динамическом нагружении, однако существенно уменьшила количество ярко выраженных зернограничных фасеток (рис. 6).

Эти данные позволяют предполагать, что повышение ударной вязкости и, по-видимому, пластичности сплавов системы Аl–Mg–Li следует связывать с затруднением интеркри-

а)

Рис. 6. Характерный вид разрушения ударных образцов сплава ( х 100): а - закалка 450 °C, 1,5 ч, вода + старение 170 °С, 12 ч; б – ВТМО (деформация 450 °С, 30 %, вода) + старение 170 °С, 12 ч

б)

ста лли тн о г о ра зр у ш е н ия п ос ле В Т МО. Т ор м оже н ию ра зв ити я и нте рк ри сталли тных тр е щи н с п о с о б с тв уе т зу б чатос ть н а гра н и ц а х з е р е н , фор ми ру ю щ а яс я в п роц е с с е горяче й де ф орма ц ии , а также н аблю да ющ еес я после ВТ МО и зме льч е н ие зерн огра ни чн ых ча с тиц уп рочняю щ и х фа з за сче т и х в ыд еле ни я в при гра ни чн ых о бла с тях и н а э леме н та х су б стру к туры. Т а к им образо м, ВТ МО позв оля е т ув е ли чить п ла с т и чн ос ть и у д а рну ю в я зк ос ть сплава 1421.

Заключение

П о х а рактер и ст икам пла ст и ч ност и и со п р о т ивления д ефо р мац и и пр и т е м пе р ат ур а х го р я чей де фор м ац ии с плав 1 42 1 о т носит ся к гр уппе т р уд ноде фо р м и руем ы х а люминиевых с пл ав о в. По л уч енн ы е д анные о х арак т ер и с т ик ах п л аст ич н о ст и и со про тивления д е фо рм ации м ог ут быть ис по л ь зо в ан ы в р а счете режимов горячей п р окатки для введ ения ог ранич е ний об ж ат ий слит ко в и п од като в п о п л ас т ич ности и энерг о с ил о вы м п арам етрам, а т а к ж е р е жимо в т е рм ом ех а ни ч е ск о й обр аботки.

На иб оле е зн ачи те л ьное п ов ы ш е н и е п р очн ос тн ы х хара кте р и сти к а люми н ий -магний- л и ти е в о го с п ла ва 1 421 о б е сп е чи в ает НТМО с де фо рмац и е й в р а й он е те мп е ра т у р оптималь ного с т аре н и я. В Т М О п р и в од ит к незначитель н о м у п овы ше нию про ч нос т ны х сво йств спл авa 1421 (σ в и σ 0,2 во з раст ают н а 2, 5 … 4,5 %). Н о э та обр абот ка зам е т н о у в е л ичи вае т пластичность (на 6…23 %), п овы ш ает ударную вязкость (на 13…28 %) и у ме ньш ае т с кл он ность к ин т е р крис т ал л и тн о му ох ру п чи в анию.

Список литературы Структура и свойства алюминиевого сплава 1421, подвергнутого пластической деформации и термообработке

- Легкие сплавы, содержащие литий/М.Е. Дриц, Е.М. Падежнова, Л.Л. Рохлин и др. -М.: Наука, 1982. -144 с.

- Дриц, М.Е. Легирование сплава 01420 скандием/М.Е. Дриц, Л.С. Торопова, Г.Л. Нагорничных//Известия вузов. Цветная металлургия. -1983. -№ 3. -С. 111-112.

- Елагин, В.Е. Некоторые особенности распада твердого раствора скандия в алюминии/В.Е. Елагин, В.В. Захарова, Т.Д. Ростова//Металловедение и термическая обработка металлов. -1983. -№ 7 -С. 57-60 DOI: 10.1007/BF00741946

- Захаров, В.В. О совместном легировании алюминиевых сплавов скандием и цирконием/В.В. Захаров//Металловедение и термическая обработка металлов. -2014. -№ 6 (708). -С. 3-8 DOI: 10.1007/s11041-014-9746-5

- Пластометрические исследования на автоматизированном цифровом пластометре: учеб. пособие для самостоят. работы/сост. В.И. Крайнов, В.С. Кропачев. -Челябинск: Изд-во ЮУрГУ, 2004. -25 с.

- Исследование фазовых равновесий в твердом состоянии в алюминиевом углу системы Al-Mg-Li/М.Е. Дриц, Э.С. Каданер, В.И. Кузьмина, Н.И. Туркина//Изв. АН СССР. Металлы. -1973. -№ 2. -С. 225-229.

- Lapasset, G. Influence de facteurs métallurgiques de la tenacité des alliages d'aluminium 7010 et 7050/G. Lapasset, C. Renon//La Recherche Aérospatiale. -1982. -№ 5. -P. 313-326.

- Kawabata, T. Intergranular Fracture of High Strength Aluminium Alloy/T. Kawabata//J. Jap. Inst. Light Metals. -1983. -Vol. 33. -no. 1. -P. 38-54.

- Корягин, Ю.Д. Структура и свойства сплавов системы Al-Mg-Li, упрочненных термической обработкой и деформацией/Ю.Д. Корягин, Б.К. Метелев, А.Ю. Данилович//Технология легких сплавов. -1991. -№ 9-10. -С. 35-39.

- Карева, Н.Т. Термомеханическая обработка стареющих алюминиевых сплавов/Н.Т. Карева, Ю.Д. Корягин//Металловедение и термическая обработка металлов. -2014. -№ 9 (711). -С. 28-33 DOI: 10.1007/s11041-015-9786-5