Структура и свойства боралюминиевых композитов, полученных горячей прокаткой

Автор: Гладковский С.В., Трунина Т.А., Коковихин Е.А., Смирнова С.В., Каманцев И.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Новые конструкционные материалы и конверсионные технологии

Статья в выпуске: 1-2 т.13, 2011 года.

Бесплатный доступ

Методом горячей прокатки получены слоистые алюмоматричные композиты с включениями карбида бора различной дисперсности. Исследованы структура, распределение микротвердости и механические свойства композитов.

Горячая прокатка, боралюминиевые композиты, прочность

Короткий адрес: https://sciup.org/148199630

IDR: 148199630 | УДК: 620.18:620.17

Текст научной статьи Структура и свойства боралюминиевых композитов, полученных горячей прокаткой

В атомном машиностроении большие перспективы для применения имеют алюмо-матричные композиты, дисперсно- упрочненные частицами карбида бора. Использование алюминия и его сплавов в качестве матрицы обеспечивает повышенные теплофизические свойства композита при хорошей обрабатываемости. Применение в составе композита борсодержащих порошков в нанораз-мерном состоянии приводит к увеличению степени радиационной защиты деталей и элементов конструкций по сравнению с используемыми в настоящее время материалами [1]. В настоящее время известны различные способы получения алюмоматричных композитов, в частности, армированных частицами карбида бора. К ним относятся: твердофазное или жидкотвердофазное компактирование порошковых смесей; литейные технологии пропитки пористых каркасов из порошков или механического замешивания наполнителей в расплавы; газотермическое напыление композиционных смесей и др. [2]. Выбор состава порошковой смеси алюминия и карбида бора в значительной мере определяется способом её дальнейшей обработки с целью получения композита.

Гладковский Сергей Викторович, доктор технических наук, профессор, заведующий лабораторией деформирования и разрушения. E-mail:

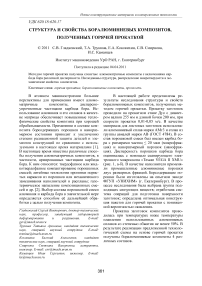

В настоящей работе представлены результаты исследования структуры и свойств боралюминиевых композитов, полученных методом горячей прокатки. Прокатку заготовок проводили на прокатном стане Дуо с диаметром валков 255 мм и длиной бочки 200 мм, при скорости прокатки 0,01-0,05 м/с. В качестве материала для листовых заготовок использовали алюминиевый сплав марки АМг3 и сплав из группы авиалей марки АВ (ГОСТ 4784). В состав порошковой смеси был введен карбид бора с размерами частиц ≤ 20 мкм (микрофракция) и наноразмерный порошок (нанофракция). Дисперсность порошков карбида бора оценивалась с помощью сканирующего электронного микроскопа «Tescan VEGA II XMU» (рис. 1, а-б). В качестве наполнителя применяли промышленные алюминиевые порошки двух размерных фракций. Борсодержащие порошки были изготовлены на опытном заводе ФГУП «УНИХИМ» (г. Екатеринбург). В процессе исследования была выбрана группа подходящих связующих веществ; отработана система операций для подготовки поверхности заготовок; определена оптимальная конструкция пакетов для горячей прокатки с пониженной вероятностью окисления.

Прокатка заготовок композитов проводилась при температурах ниже температуры плавления использованных алюминиевых сплавов со степенью обжатия не менее 50%. В результате реализации предложенной технологической схемы на основе горячей прокатки получены боралюминиевые композиты 4 различных составов.

Рис. 1. Общий вид порошка В 4 С микро-(а) и нанофракции (б)

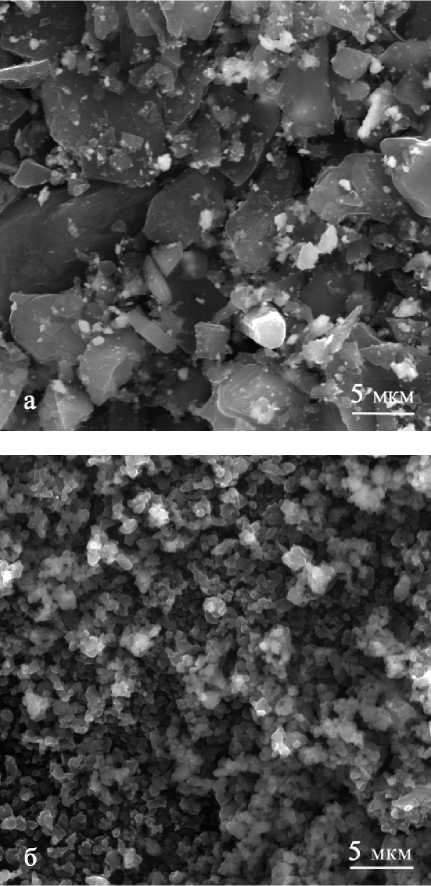

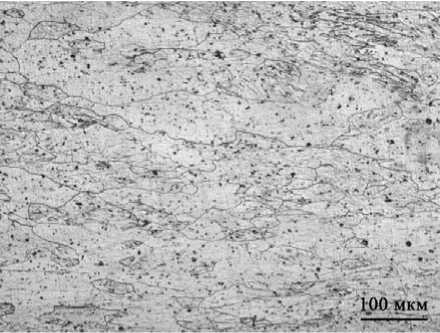

Между листовыми заготовками из алюминиевых сплавов формировался прочно сваренный с ними алюмоматричный слой с включениями частиц карбида бора, который в ходе прокатки приобрел форму отдельных вытянутых фрагментов (рис. 2). Структуру слоев сплава АВ в составе композита исследовали металлографическим методом с помощью микроскопа «NEOPHOT-21», а микротвердость определяли на микротвердомере «LEICA» по Виккерсу. При горячей прокатке композита зерна алюминиевого сплава АВ в листовых заготовках вытягиваются в направлении прокатки. При этом поперечный и продольный размеры зерен варьируются в пределах 20-80 и 40-250 мкм соответственно (рис. 3). Большая степень разнозернистости определяется сложным характером процесса структу-рообразования данного сплава при горячей пластической деформации, включающего динамическую полигонизацию и начальную стадию динамической рекристаллизации [3].

Рис. 3. Структура сплава АВ в составе композита после горячей прокатки

Рис. 2. Зоны соединения листовой оболочки из алюминиевого сплава АВ с порошком, содержащим карбид бора, после горячей прокатки

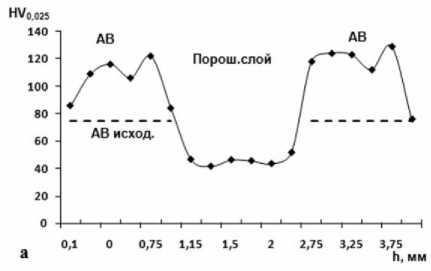

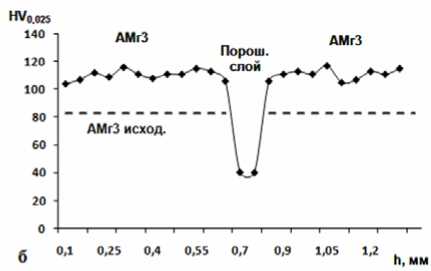

Микротвердость внешних слоев композита существенно превышает исходные значения HV сплавов АВ и АМг3, а также значения микротвердости центрального слоя из смеси порошков с карбидом бора (рис. 4). Наличие более прочной оболочки обеспечивает целостность и жесткость слоистого боралюминиевого композита.

Рис. 4. Распределение микротвердости по сечению композитов на основе АВ (а) и на основе АМг3(б) с порошковыми прослойками

Механические свойства исходных материалов и композитов определяли при испытаниях на одноосное растяжение плоских образцов длиной 90 мм, шириной рабочей части 8 мм и толщиной 2 и 4 мм по ГОСТ 1497-84 с применением сервогидравлической испытательной машины Instron-8801. Усредненные значения механических свойств, рассчитывались по результатам испытаний не менее двух образцов каждого материала. Механические свойства исходных материалов и композитов, полученные при t =200С, приведены в таблице.

Таблица. Механические свойства боралюминиевых композитов и исходных материалов

|

Материал |

σ 0,2 |

σ В |

δ |

ψ |

|

|

М |

Па |

% |

|||

|

1 |

композит на основе сплава АВ с прослойкой из порошков Аl+В 4 С (нанофракция) |

165 |

189 |

9 |

15 |

|

2 |

композит на основе сплава АМг3 с прослойкой из порошков Аl+В 4 С (нанофракция) |

236 |

273 |

3 |

11 |

|

3 |

композит на основе сплаваАМг3 с прослойкой из порошков Аl+В 4 С (микрофракция) |

176 |

226 |

5 |

16 |

|

4 |

композит на основе сплава АМг3 с прослойкой из порошка Аl |

220 |

256 |

6 |

22 |

|

5 |

Сплав АВ |

160 |

240 |

20 |

25 |

|

6 |

Сплав АМг3 |

126 |

230 |

27 |

29 |

Боралюминиевый композит на основе сплава АМг3 с наноразмерным карбидом бора (№ 2 в таблице), имеет наибольшие значения предела текучести (σ 0,2 ), временного сопротивления (σ в ), и наименьшие значения относительного удлинения (δ) и сужения (ψ). В группе композитов на основе сплава АМг3 наименьшую прочность имеет композит с прослойкой, содержащей частицы В 4 С в микродиапазоне (≤ 20 мкм) (№ 3). Полученный результат соответствует данным работы [2] о более низкой прочности и пластичности при растяжении алюмоматричных дисперсно-упрочненных композитов по сравнению с матричными сплавами. Это связано с тем, что преимущественное зарождение трещин происходит на поверхностях раздела или в участках скопления крупных частиц армирующего вещества. В случае применения наноразмерного борсодержащего порошка в структуре композита такого явления не наблюСдлаеедтусеят. отметить, что отношение σ 0,2 /σ в для всех типов композитов (в том числе без борсодержащего порошка) составляет 0,86-

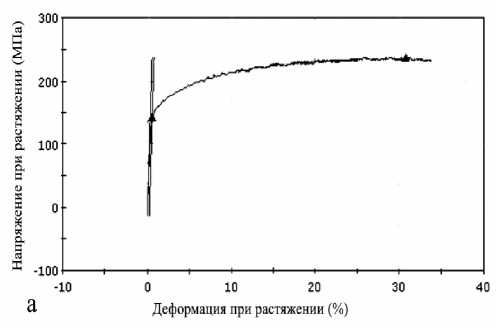

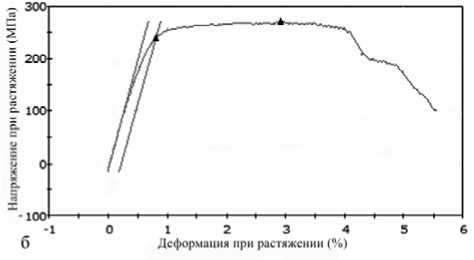

0,98, а для исходных материалов соответствует величине 0,53. Это свидетельствует о снижении способности композиционных материалов к дальнейшему пластическому деформированию. На рис. 5 приведены диаграммы «напряжение-деформация», полученные при растяжении плоских образцов из сплава АМг3 в исходном состоянии и композита с наноразмер-ными частицами борсодержащего порошка (№ 2 в таблице).

Рис. 5. Диаграммы растяжения образцов боралюминиевого композита из сплава АМг3 (а) из с карбидом бора нанофракции (б)

Диаграммы и данные таблицы показывают, что сплав АМг3 в исходном состоянии претерпевает до разрушения значительные деформации. Боралюминиевый композит на основе сплава АМг3 с наноразмерным карбидом бора характеризуется по сравнению с исходным сплавом АМг3 повышенными на 40-110 МПа прочностными свойствами при удовлетворительных показателях пластичности. Сравнение данных замера микротвердости и механических испытаний (рис. 4 и таблица) показывает, что при сопоставимой прочности и микротвердости внешних слоев более тонкая центральная порошковая прослойка в композите на основе сплава АМг3 по сравнению с композитом на основе сплава АВ позволяет получить повышенные прочностные свойства при несколько меньших показателях пластичности.

Выводы: показана возможность получения боралюминиевого композита методом горячей прокатки. Изготовленные по предложенной технологии слоистые композиционные материалы обладают повышенными прочностными свойствами по сравнению с металлом основы. Наиболее высокий уровень прочности достигается в композитах, содержащих наноразмер-ные порошковые прослойки. При сопоставимой прочности и микротвердости внешних металлических слоев увеличение толщины порошковой прослойки приводит к снижению прочностных и увеличению пластических свойств боралюминиевых композитов.

Работа выполнена при частичной поддержке Программы Президиума РАН № 22 «Фундаментальные проблемы механики взаимодействий в технических и природных системах» и Гранта РФФИ-Урал (проект 10-02-96041)

Список литературы Структура и свойства боралюминиевых композитов, полученных горячей прокаткой

- Калошкин, С.Д. Металломатричные сложнона-полненные композиционные материалы на основе алюминиевых сплавов/С.Д. Калошкин, В.В. Чер-дынцев, М.В. Горшенков и др.//Сб. тезисов докладов научно-технологических секций. Международный форум по нанотехнологиям РОСНАНО. М., 2008. Т. 1. С. 447-449.

- Чернышова, Т. Алюмоматричные композиционные материалы антифрикционного назначения/Т. Чернышова, Л. Кобелева, Л. Болотова, А. Панфилов//Международный виртуальный журнал для науки, техники и инновации для индустрии «Машины, Технологии, Материалы». URL: http://www.mech-ing.com/journal/2-3-2007. html

- Горелик, С.С. Рекристаллизация металлов и сплавов. 3-е изд./С.С. Горелик, С.В. Добаткин, Л.М. Капуткина. -М.: МИСИС, 2005. 432 с.