Структура и свойства цементного камня с модификаторами

Автор: Шулдяков Кирилл Владимирович, Крамар Людмила Яковлевна, Трофимов Борис Яковлевич, Махмудов Азамджон Махмудович

Рубрика: Строительные материалы и изделия

Статья в выпуске: 2 т.20, 2020 года.

Бесплатный доступ

В настоящее время долговечность бетона нормируется косвенными показателями - качеством используемых материалов, технологией бетона и железобетона. Нормативными документами в зависимости от среды эксплуатации регламентируются показатели плотности бетона. Целью проведенных исследований было выявление роли наиболее распространенных модификаторов в формировании структуры, свойств и стойкости искусственного камня. Выявлено, что наибольшая стойкость к циклическим воздействиям достигается только при совместном введении водоредуцирующих и пуццолановых добавок, которые обеспечивают стабильность структурных характеристик цементного камня. При эксплуатации железобетонных конструкций в агрессивных средах определяется причина и степень агрессивности внешних условий и проектируется первичная, вторичная или специальная защиты. Модифицирование цементного камня добавками поликарбоксилатного эфира и микрокремнезёма способствует формированию гидросиликатных фаз в виде незакристаллизованного геля, слабозакристаллизованной гелеподобной C-S-H(I) фазы с отношением C/S = 1,1-1,3 и наблюдаются отдельные вкрапления гидроксида кальция.

Долговечность, морозостойкость, пористость, цементный камень, структура гидратных фаз

Короткий адрес: https://sciup.org/147233715

IDR: 147233715 | УДК: 666.9:691.32 | DOI: 10.14529/build200208

Текст научной статьи Структура и свойства цементного камня с модификаторами

Основными факторами морозостойкости бетона являются открытая капиллярная пористось, легко заполняемая водой, переходящей в лед при замораживании, и резервная пористость за счет воздухововлечения. Для прессованных бетонов воздухововлечение не используется, при этом бетон вибропрессованных бордюрных камней имеет марку F 2 300, а прессованный силикатный кирпич характеризуется маркой не более F 1 50. Такое различие по морозостойкости вызвано влиянием структуры гидратных фаз - в первом случае при естественном твердении сохраняется аморфизиро-ванная структура, тогда как гидросиликатный клей при автоклавировании формируется преимущественно в виде кристаллов. Аморфная структура обычного бетона сохраняется при снижении содержания свободного Са(ОН)2 благодаря пуццола-низации и применению эффективного поликар-боксилатного пластификатора.

Решение 3-й Всероссийской конференции по бетону и железобетону декларирует одно из основных направлений научно-технической деятельности в области бетона и железобетона - экологическую безопасность и гарантированные сроки эксплуатации сооружений не менее 100 лет.

Долговечность - способность строительного объекта сохранять прочностные, физические и другие свойства, устанавливаемые при проектировании и обеспечивающие его нормальную эксплуатацию в течение расчётного срока службы при надлежащем техническом обслуживании [1].

В 1986 году были сформулированы требования к высокофункциональным бетонам (High Performance Concrete, HPC), прогнозируемый срок службы железобетонных конструкций из таких бетонов составляет 500 лет. Основными критериями качества таких бетонов является высокая прочность, морозостойкость, водонепроницаемость, химическая стойкость, низкий коэффициент диффузии, износостойкость и др. параметры плотности и проницаемости [2, 3], но при этом никак не оговаривается стабильность этих параметров во времени и при наличии агрессии.

К наименее долговечным сооружениям из бетона и железобетона можно отнести мосты и путепроводы, подземные и надземные переходы, дорожные и аэродромные покрытия, коммунальные трубопроводы, каналы и тоннели, подземные сооружения. Наиболее распространёнными причинами повреждения строительных конструкций считаются коррозионные процессы, развивающиеся под влиянием противогололедных препаратов, выбросов предприятий и автотранспорта, содержащих оксиды углерода, азота, серы и др., циклического замораживания, биологической коррозии и пр.

Классификация агрессивных воздействий, снижающих долговечность железобетонных конструкций, приведена в [4]:

-

• физические (увлажнение и высушивание, нагревание и охлаждение, минерализованная вода и мороз);

-

• химические (сульфатные растворы, кислоты и кислые газы, магнезиальная и углекислотная коррозия и др.);

-

• внутренняя коррозия при взаимодействии щелочей цемента и бетона с реакционноспособным заполнителем, коррозия арматуры;

-

• биологические (микроорганизмы, бактерии и грибы);

-

• механические (истирание, износ, кавитация).

Большинство повреждений из этого перечня воздействий имеет общую основу, они возникают на поверхности и их агрессивность усиливается за счёт влаги. Чаще всего при изменениях технологии сборных и монолитных железобетонных конструкций рекомендуется проверить их влияние на долговечность, оцениваемую по водонепроницаемости, морозостойкости бетона и корозионной стойкости стальной арматуры.

Водонепроницаемость цементных бетонов формируется в результате гидратации цемента и зависит главным образом от В/Ц и степени гидратации цемента [5]. Наименее проницаемым компонентом бетона является цементный гель, поверхность гелевых частиц покрыта адсорбированной влагой, размер пор геля не превышает 4 нм, поэтому влага в них может перемещаться только в виде пара. Проницаемость цементного камня в 20– 100 раз больше, чем у геля, и увеличивается с возрастанием В/Ц за счёт увеличения объёма макро-капиллярных пор. С увеличением степени гидратации цемента капиллярные поры заполняются продуктами гидратации, увеличивающими объём твёрдой фазы более чем в 2 раза. Чем выше В/Ц, тем дольше срок ухода за бетоном, при В/Ц более 0,6 макрокапиллярную пористость бетона не удаётся устранить даже при длительности ухода более 1 года. Введение активных минеральных добавок позволяет до 1000 раз уменьшить коэффициент фильтрации воды через бетон.

Морозостойкость бетона зависит от следующих факторов:

-

• капиллярной пористости и степени водо-насыщения [6], то есть от величины В/Ц и степени гидратации цемента;

-

• важнейшим способом регулирования морозостойкости бетона во всем мире считается применение воздухововлекающих добавок [7]. Для обеспечения долговечности бетоноконструк-ций, замораживаемых на воздухе, объём вовлеченного воздуха в виде сфер диаметром 0,3–0,5 мм должен составлять 4–6 % от объема бетона, а в морской воде – 5–8 %. При этом обеспечивается необходимое расстояние между капиллярными и воздушными порами (фактор расстояния L не более 0,25 мм), предотвращающее возникновение гидравлического давления вследствие отжатия части капиллярной влаги в воздушные пустоты [8]. Фактор расстояния увеличивается с добавлением микрокремнезёма в бетон. В [7] автор хотя и говорит о необходимости воздухововлечения, но при этом отмечает, что при В/Ц не более 0,25 оно не является обязательным;

-

• условий циклического замораживания и оттаивания – минерализация воды, насыщающей бетон, температура и скорость охлаждения, степень водонасыщения и др.

Основными факторами, влияющими на долговечность бетона, считаются:

-

– качество исходных материалов, вид и количество вводимых добавок, химический состав воды для затворения и поливки бетона;

-

– величина В/Ц как способ регулирования плотности, стойкости и прочности бетона;

-

– агрессивность среды эксплуатации, вызывающая химическое перерождение структурных элементов цементного камня, а также потерю защитных свойств бетона по отношению к стальной арматуре;

-

– структура цементного камня, формирующего свойства бетона, и её стабильность в реальных условиях эксплуатации бетонных и железобетонных конструкций.

Из факторов, влияющих на долговечность бетона, в первую очередь следует отметить роль используемых материалов. Качество цемента оценивается минералогическим составом – для железобетонных конструкций, эксплуатируемых на открытом воздухе, чаще всего применяются цементы с нормированным минералогическим составом. При этом ограничивается содержание алюминатов и алюмоферритов кальция (С 3 А, С 4 АF), свободных СаО и MgO, щелочей, ионов хлора, иногда ограничивается содержание основного клинкерного минерала – алита (С 3 S).

В РФ в основном применяются ЦЕМ I – 51 %, ЦЕМ II – 41%, ЦЕМ III – более 3,6 % [9]. Бетон на портландцементе с минеральными добавками ЦЕМ II характеризуется более высокой водостойкостью и коррозионной стойкостью по сравнению с бетоном на ЦЕМ I. В [10] показана возможность получения пропаренного бетона высокой морозостойкости на ЦЕМ III. Установлена возможность получения бетона на шлакопортландцементе с маркой по морозостойкости выше F 2 300.

Помимо требований к цементу нормируется содержание вредных примесей, содержащихся в заполнителях. Основные вредные примеси, снижающие прочность и долговечность бетона: растворимые в щелочах разновидности кремнезема, сульфаты, сульфиды, хлориды, уголь, графит, горючие сланцы; слоистые силикаты (слюды, гидрослюды, хлориты), цеолиты, апатит, нефелин и фосфорит и др. Ограничивается содержание в заполнителях пылевидных и глинистых частиц, глины в комках, повышающих водопотребность бетонной смеси, усадку и ползучесть бетона, что отрицательно сказывается на его долговечности. Для крупного заполнителя дополнительно регламентируется содержание зёрен пластинчатой и игловатой формы, содержание зёрен слабых пород, морозостойкость, устойчивость против распадов. Оптимальная гранулометрия заполнителей способствует снижению расхода цемента в бетоне, что не только повышает экономическую эффективность бетона, но и увеличивает его долговечность.

Крупный заполнитель снижает выносливость бетона при циклических замораживаниях и других воздействиях, которые формируют неоднородные поля напряжений и деформаций под влиянием перепадов температуры и влажности. Поэтому для долговечных бетонов снижают наибольшую крупность заполнителя.

По [4] для обеспечения долговечности применяются добавки, повышающие водонепроницаемость и морозостойкость бетона, усиливающие его биостойкость и защиту стали от коррозии.

Активные минеральные добавки связывают гидроксид кальция и формируют структуру цементного камня с повышенным содержанием гелеобразных низкоосновных гидросиликатов кальция, что благоприятно сказывается на плотности и стойкости бетона к различным видам коррозии. Высокоэффективные минеральные добавки характеризуются аморфным строением и высокой дисперсностью. Последнее вызывает повышение водопотребности бетонных смесей, поэтому для высокофункциональных бетонов применяются комплексные органо-минеральные добавки, состоящие из поликарбоксилатного водоредуцирующего компонента и активной минеральной добавки, например, микрокремнезёма [11, 12].

В настоящее время получили распространение эфиры поликарбоксилатов, которые прикрепляются к поверхности клинкерного зерна и характеризуются пространственным строением молекул, состоящих из анионной основной цепи и боковых цепей, представленных как анионными функциональными группами, так и гидрофобными, незаряженными полиэфирами. Такое строение молекул способствует более интенсивной диспер-гации цементных флокул и обеспечивает доступ воды к цементным минералам.

Микрокремнезём (МК) – побочный продукт производства кремния или ферросилиция (FeSi), получаемый путём восстановления кремнезёма в электродуговой печи. Часть полученного кремния испаряется, окисляется на воздухе, образуя тонкодисперсный порошок. Из зарубежных публикаций [13–15] подобный продукт известен под названием «микрокремнезём» или «силикатный дым» и характеризуется высокой пуццолановой активностью.

В результате протекания пуццолановой реакции микрокремнезёма с портландитом уменьшается щелочность поровой жидкости по сравнению с бетоном без микрокремнезёма. Для предотвращения потери защитных свойств бетона по отношению к стальной арматуре максимальная дозировка микрокремнезёма не должна превышать 10 % от массы цемента типа ЦЕМ I. Благодаря пуццолани-зации исчезают крупные кристаллы портландита и пустоты между зернами цемента заполняются цементным гелем, что снижает проницаемость цементного камня для жидких и газообразных сред.

Капиллярные поры (10 нм – 100 мкм) – основной дефект структуры цементного камня, гелевые поры практически непроницаемы для агрессивной среды. С увеличением В/Ц возрастает капиллярная пористость цементного камня и снижается гелевая пористость. Усадка при этом практически неизменна. С увеличением степени гидратации цемента уменьшается капиллярная пористость, особенно с уменьшением В/Ц [16].

О необходимости учёта структурных особенностей цементного камня в бетоне при оценке стойкости и долговечности отмечается во многих работах [17–19]. Морозостойкость образцов бетона неизменного состава, твердевших до циклического замораживания в различных условиях, изменяется более чем в 14 раз, тогда как открытая капиллярная пористость меняется незначительно, а льдистость – в 6 раз. Следовательно, на стойкость бетона к циклическому замораживанию в водонасыщенном состоянии влияет состояние и стабильность гидратных фаз цементного камня, определяющих прочность структурных связей и проницаемость бетона.

Таким образом, для повышения долговечности бетона нужно стремиться к получению мелкодисперсной структуры гидратных фаз цементного камня и повышению гелевой пористости. О благоприятной роли повышенной дисперсности гидратных фаз цементного камня на свойства бетона отмечается в ряде публикаций [20–22].

Различаются следующие основные гидратные фазы цементного камня [23]:

-

1. С-S-H гель гидросиликатов кальция (гск), незначительная степень кристаллизации – игольчатые волокна, собранные в пучки, тоберморито-вый гель с отношением СаО/SiO 2 = 0,8–1,5;

-

2. Са(ОН) 2 портландит, хорошо закристаллизованные псевдогексагональные частицы;

-

3. С3АСS3H32 эттрингит (ГСАК-3) хорошо закристаллизован, образует узкие призматические иглы разной длины;

-

4. С3АСsH12 моносульфоалюминат кальция (ГСАК-1), хорошо закристаллизованные, тонкие гексагональные пластинки;

-

5. Гидросульфоферриты кальция аналогичные ГСАК-3 и ГСАК-1;

-

6. С 3 (A,F)H 6 гидроалюминаты и гидроферриты кальция, хорошо закристаллизованные гексагональные пластинки.

В некоторых публикациях [24–26] отмечается возможность старения цементного геля, связанная со следующими факторами:

-

• вид применяемого цемента: чисто клинкерные цементы характеризуются более интенсивным процессом огрубления структуры цементного камня, который особенно характерен для быстрот-вердеющего цемента с повышенным содержанием С 3 S и С 3 А;

-

• условия твердения бетона – пропаривание и автоклавная обработка способствует формированию грубодисперсной структуры цементного камня пониженной стойкости и долговечности;

-

• циклическое замораживание и оттаивание бетона по стандартной процедуре также вызывает интенсификацию процесса старения структуры цементного камня;

-

• пуццоланизация стабилизирует структуру гидратных фаз цементого камня при циклическом замораживании, что способствует повышению морозостойкости и долговечности бетона.

Материалы

На кафедре «Строительные материалы и изделия» Южно-Уральского государственного университета проведена научно-исследовательская работа с целью выявления роли наиболее распространенных модификаторов – суперпластификаторов и микрокремнезема – в формировании структуры, свойств и стойкости цементного камня.

Материалы : портландцемент ЦЕМ I 42,5Н производства «Дюккерхофф Коркино Цемент», поликарбоксилатная водоредуцирующая добавка MasterGlenium ACE 430 (ACE), производства BASF в соответствии с СТО 70386662-310-2014, нафталинфор-мальдегидный суперпластификатор СП-1, производства ООО «Полипласт-УралСиб», отвечающий требованиям ТУ 5870-005-5804286505, активная минеральная добавка – микрокремнезем (МК), г. Новокузнецк, соответствующая ТУ 5743-048-02495332-96.

Для выявления влияния модификаторов на свойства цемента реализован двухфакторный план эксперимента, в котором значимыми факторами приняты: X1 – дозировка поликарбоксилатного суперпластификатора, варьируемая в количестве от 0 до 1 %, и X2 – дозировка МК в количестве от 0 до 12 %, в расчете на массу цемента. Все исследования проводили при использовании цементного теста нормальной густоты. В качестве откликов для цементного теста были приняты: водовяжущее отношение и сроки схватывания. Свойства цементного камня оценивали по прочности при сжатии и фазовому составу продуктов гидратации.

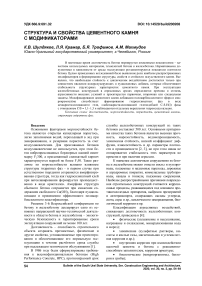

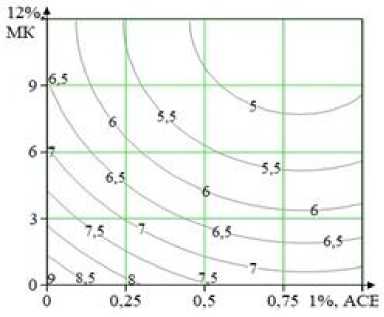

Так как МК обладает пуццолановыми свойствами и взаимодействует с гидроксидом кальция, выделяющимся при гидролизе С3S, приняли его компонентом вяжущего и оценивали водопотребность не по водоцементному, а по водовяжущему отношению (рис. 1).

Установлено, что при введении суперпластификатора совместно с МК происходит рост или сохранение величины нормальной густоты цементного теста на уровне бездобавочного состава (В/В = 0,25) или её снижение (В/В < 0,225) при введении ACE до 1 % и МК до 6 %.

Результаты и обсуждение

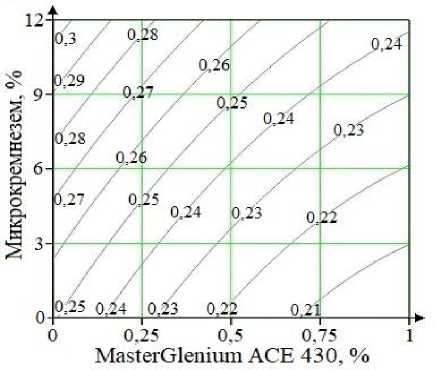

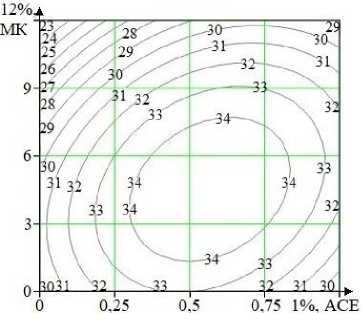

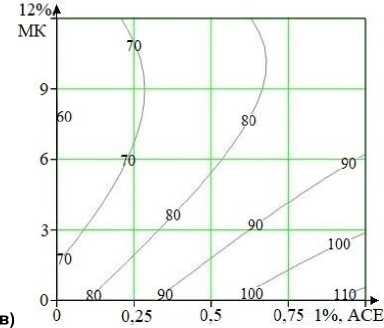

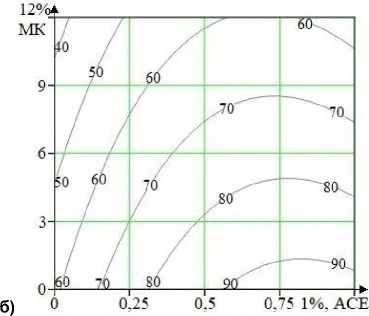

Результаты испытаний прочностных характеристик цементного камня приведены на рис. 2. По полученным данным прочность цементного камня при сжатии в основном зависит от В/В. Введение МК модифицирует продукты гидратации и способствует росту прочности, но этот эффект проявляется только с увеличением возраста.

В первые сутки твердения, применяемые добавки в количестве 0,4–0,8 % АСЕ и 6–8 % МК от массы цемента способствуют формированию цементного камня с наибольшей прочностью 34 МПа. Наиболее интенсивный набор прочности цементного камня происходит в период до 3 суток, достигая 70–80 МПа при оптимальном соотношении количества добавок.

В 28 суток при совместном использовании добавок ACE 0,8–1 % и МК 8–12 % прочность цементного камня достигает значений 80–90 МПа с дальнейшим увеличением до 100 МПа в более поздние сроки. Цементный камень с добавкой только пластификатора в количестве 0,5–1 % способствует набору прочности свыше 100 МПа, что объясняется более низким В/В = 0,21 по сравнению с В/В = 0,22…0,25 при использовании АСЕ совместно с МК.

Прочностные характеристики зависят от состава и структуры цементного камня. Исследования с применением ДТА (рис. 3) показывают, что каждая из добавок, ACE и МК, в возрасте 28 суток способствует снижению в цементном камне свободного Ca(OH) 2 . При этом введение МК снижает содержание свободного гидроксида кальция с 9,0 до 6,5 %, а добавка суперпластификатора ACE уменьшает количество Ca(OH)2 до 7,5 %, в то время как совместное содержание добавок на цементные минералы снижает количество портландита до 5 %.

Следовательно, добавки связывают свободную известь – продукт гидролиза силикатных фаз цемента, уменьшая на 4 % её количество в цементном камне, что способствует заполнению порового пространства цементного камня гелеобразной С-S-H(1) фазой, характеризующейся максимальной плотностью и прочностью [21].

Рис. 1. Зависимость В/В от количества добавок

а)

Рис. 3. Содержание Ca(OH) 2 в цементном камне, % по массе

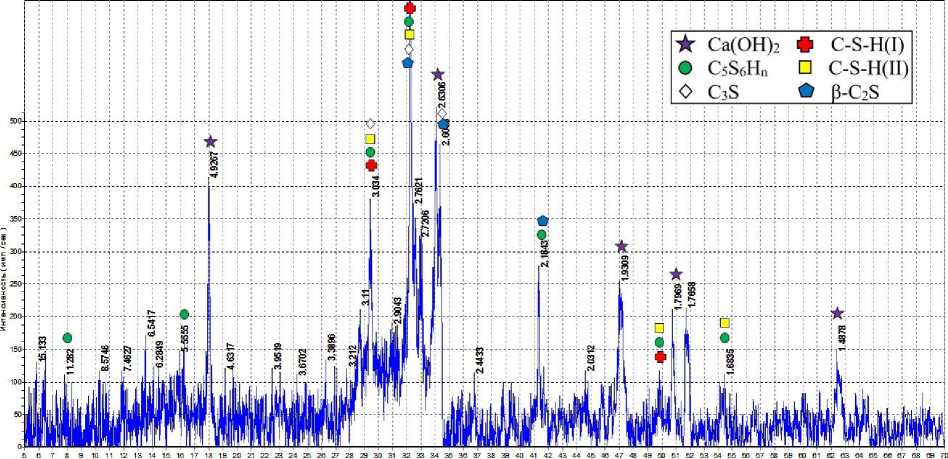

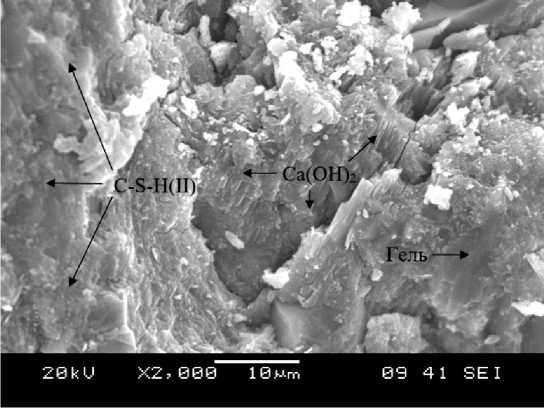

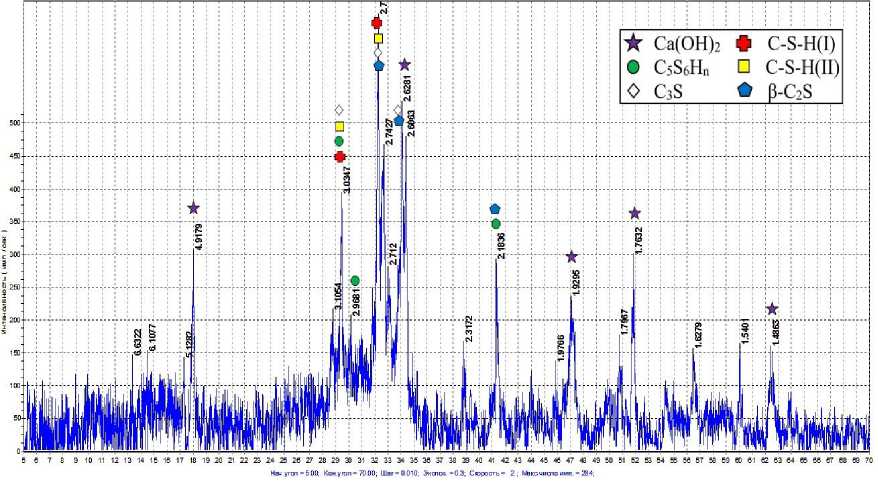

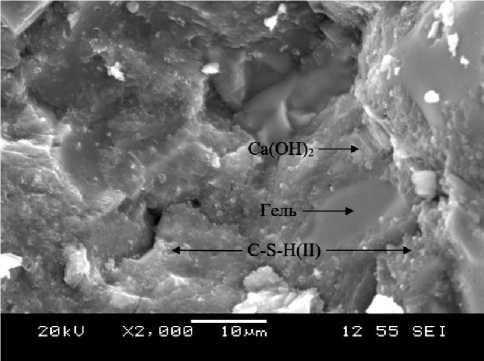

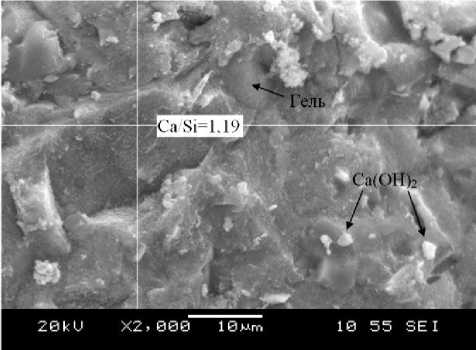

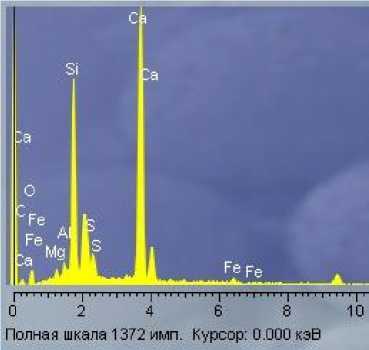

Из общего рентгенофазового анализа цементного камня без добавок в возрасте 28 суток (рис. 4) следует, что его структура представлена слабоза-кристаллизованными гидросиликатами C-S-H(I) с d/n=11, 5.6, 3.07, 2.8, 1.83 Å и C-S-H(II) d/n=9.8, 3.07, 2.85, 2.8, 2.4, 1.83, 1.56 Å, Ca(OH)2 d/n=4.93, 3.11, 2.63, 1.93, 1.79, 1.485 Å и остатками непрореагировавших исходных минералов. Электронная микроскопия подтверждает эти данные (рис. 5) – на поверхности скола, по данным локального рентгенофазового анализа, видны хорошо сформировавшиеся кристаллы Ca(OH)2, слабозакри-

Рис. 2. Характер изменения прочности на сжатие цементного камня от количества вводимых добавок, МПа: а – 1 сутки; б –3 суток; в – 28 суток сталлизованные массы из гидросиликатов с повышенной основностью типа C-S-H (II) и участки кремнезёмистого геля.

Цементный камень, модифицированный добавкой МК, отличается плотной поверхностью с раковисто-занозистым изломом и состоит в основном из низкоосновных фаз C-S-H (I) с вкраплениями гидроксида кальция.

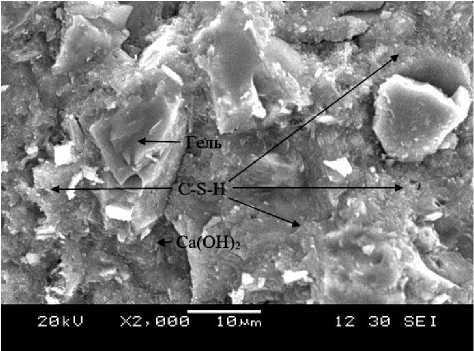

Структура цементного камня с добавкой только поликарбоксилатного суперпластификатора представлена гелеобразными высокоосновными гидро-силикатными фазами типа C-S-H (II) (рис. 6 и 7), что подтверждается снижением интенсивности пиков в области малых углов на рентгенограмме.

Гидроксид кальция размещается в виде небольших включений, в большинстве случаев расположенных между гидросиликатными составляющими.

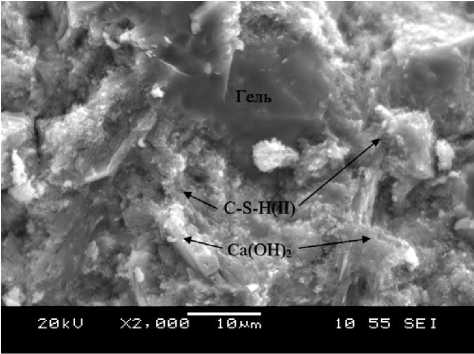

На поверхности скола цементного камня (рис. 8), модифицированного добавками ACE и МК, видны области незакристаллизованного геля, слабозакристаллизованной гелеподобной C-S-H(I) фазы с отношением C/S = 1,1–1,3 и наблюдаются отдельные вкрапления гидроксида кальция.

Введение добавок АСЕ + МК не только водо-редуцирует цементное тесто, повышает прочность и плотность цементного камня, но и способствует формированию структуры из аморфизированных гидратных фаз.

Hai .угол = 5.00; Кон.угол =70.00: Шаг = 0.010; Эксл®. = 0.3 Скорость” 2; №кс.число имп.= 320;

Рис. 4. Рентгенограмма цементного камня без добавок в возрасте 28 суток

Рис. 5. Снимок поверхности скола цементного камня без добавок

Из полученных данных добавка СП-1 не влияет на фазовый состав (рис. 9), но при её совместном использовании с МК образуется преимущественно аморфизированная структура из низкоосновных гидросиликатных фаз типа C-S-H (I) (рис. 10).

В возрасте 28 суток нормального твердения, при одинаковом В/В=0,24, наибольшей прочностью обладает цементный камень с добавками 1 % АСЕ+10 % МК по сравнению с 1 % СП-1 + 10 % МК. Таким образом, наибольшее влияние на прочность цементного камня оказывает модификация микроструктуры его гидросиликат-ных фаз. Из приведенных данных рентгенофазового анализа и электронной микроскопии следует, что при введении добавок СП-1 + МК структура цементного камня представлена более закристаллизованными фазами, чем с добавками АСЕ + МК.

Оценка стабильности структуры цементного камня с различными добавками проводилась на основе испытаний образцов на циклическое увлажнение и высушивание, а также замораживание и оттаивание. Для проведения исследования образцы изготавливались из теста нормальной густоты и твердели 28 суток в воздушно-влажных условиях. За 1 цикл испытания были приняты следующие режимы: для увлажнения и высушивания -2 часа насыщения в воде при температуре 20 °С и 22 часа высушивания при температуре 50 °С,

Рис. 6. Рентгенограмма цементного камня с добавкой 1 % АСЕ

Рис. 7. Электронная микрофотография цементного камня с 1 % АСЕ

Рис. 8. Электронный микроснимок цементного камня с добавкой 1 % АСЕ и 12 % МК

Рис. 9. Электронный микроснимок цементного камня, модифицированного добавкой 1 % СП-1

Рис. 10. Электронный снимок цементного камня, модифицированного добавками СП-1 и МК, и данные локального рентгеновского анализа в области перекрестия

а для замораживания и оттаивания – выдерживание на воздухе при температуре минус 20 °С в течение 4 часов и 20 часов оттаивания в воде при плюс 20 ºС.

Микроструктура контрольных, не подвергавшихся циклическим агрессивным воздействиям, и основных образцов оценивалась на основании данных термического анализа по потерям адсорбционной воды и содержанию свободного Ca(OH) 2 , результаты приведены в таблице.

Выводы

Наиболее стойкими к циклическим воздействиям оказались образцы с добавками 1 % АСЕ+10 % МК, в которых наименьшие изменения количества адсорбционной воды и портлан- дита. Циклическое замораживание и оттаивание является менее агрессивным, чем циклическое увлажнение и высушивание.

При введении добавок АСЕ и МК обеспечивается наиболее стабильный фазовый состав продуктов гидратации цемента в виде гидросиликатно-го геля, содержащего наименьшее количество гидроксида кальция и наибольшее – химически связанной воды до и после циклических воздействий.

Таким образом, повышению стойкости цементного камня к увлажнению и высушиванию, замораживанию и оттаиванию, кроме снижения В/Ц, способствует направленное формирование гелеобразной структуры при совместном введении модифицирующих добавок – поликарбоксилатного суперпластификатора и микрокремнезема.

Данные термогравиметрического анализа

|

Состав |

Потеря адсорбционной воды до 200 ºС |

Ca(OH) 2 |

|

Контрольные образцы |

||

|

1 % АСЕ |

6,5 |

7,2 |

|

1 % СП-1 |

6,3 |

9,1 |

|

1 % АСЕ + 10 % МК |

7,3 |

4,2 |

|

1 % СП-1 + 10 % МК |

7,3 |

5,7 |

|

Состав |

Потеря адсорбционной воды до 200 ºС |

Ca(OH) 2 |

|

После 50 циклов увлажнения и высушивания |

||

|

1 % АСЕ |

4,6 |

6,9 |

|

1 % СП-1 |

3,8 |

8,9 |

|

1 % АСЕ + 10 % МК |

6,9 |

4,2 |

|

1 % СП-1+10 % МК |

5,5 |

5,8 |

|

После 50 циклов замораживания и оттаивания |

||

|

1 % АСЕ |

6,1 |

7,3 |

|

1 % СП-1 |

6 |

8,7 |

|

1 % АСЕ + 10 % МК |

6,9 |

4,3 |

|

1 % СП-1 + 10 % МК |

6,5 |

5,9 |

Список литературы Структура и свойства цементного камня с модификаторами

- ГОСТ 27751-2014. Надежность строительных конструкций и оснований. Основные положения, ГОСТ от 11 декабря 2014 г. №27751-2014.

- Баженов, Ю.М. Технология бетона / Ю.М. Баженов. -М.: Изд-во АСВ, 2011. - 528 с.

- Akhnoukh, A.K. Developing High Performance Concrete for Precast/Prestressed Concrete Industry / A.K. Akhnoukh, H. Elia // Case Stud. Constr. Mater. -2019. - P. e00290.

- О современных методах обеспечения долговечности железобетонных конструкций / Н.И. Карпенко, С.Н. Карпенко, В.Н. Ярмаковский, B.Т. Ерофеев // Строительные науки. - 2015. - C. 93-101.

- Slamecka, T. The effect of water ratio on mi-crostructre and composition of the hydration products of portland cement pastes / T. Slamecka, F. Skvara // Ceramics - Silikaty. - 2002. - Vol. 46, № 4. - P. 152158.

- Несветаев, Г.В. Бетоны: учебное пособие / Г.В. Несветаев. - Ростов н/Д: Феникс, 2013. -381 с.

- Aitcin, P. High Performance Concrete / P. Aitcin. - E&FN Spon, London and New York, 2004. - 591 р. - (Modern concrete technology)

- Lazniewska-Piekarczyk, B. The type of air-entraining and viscosity modifying admixtures and porosity and frost durability of high performance self-compacting concrete / B. Lazniewska-Piekarczyk // Constr. Build. Mater. - 2013. - Vol. 40. - P. 659-671.

- Василик, Г.Ю. Цементная промышленность России в 2017 году / Г.Ю. Василик, Е.М. Еремина // Цемент и его применение. -2017. - С. 22-31.

- Трофимов, Б.Я. Влияние количества шлака в цементе на морозостойкость / Б.Я. Трофимов, Л.Я. Крамар, К.В. Шулдяков // Строительные материалы. - 2013. - № 9. - С. 96-101.

- Schuldyakov, K.V. The Properties of Slag Cement and its Influence on the Structure of the Hardened Cement Paste / K.V. Schuldyakov, L.Y. Kramar, B.Y. Trofimov // Procedia Engineering. Elsevier Ltd. -2016. - Vol. 150. - P. 1433-1439.

- Mehta, A. Silica fume and waste glass in cement concrete production: A review / A. Mehta, D.K. Ashish // J. Build. Eng. Elsevier BV, 2019. -Vol. 6. - P. 100888.

- Thorstensen, R.T. Inconsistencies in the pozzolanic strength activity index (SAI) for silica fume according to EN and ASTM / R.T. Thorstensen, P. Fidjestol // Mater. Struct. Constr. Kluwer Academic Publishers. - 2015. - Vol. 48, № 12. -P. 3979-3990.

- Крамар, Л.Я. Структурообразование гид-ратных фаз цемента при циклическом замораживании / Л.Я. Крамар, Б.Я. Трофимов, К.В. Шулдяков // Строительство и экология: материалы 1 Междунар. науч.-практ. конф. - Челябинск: Изд-во «Пирс», 2015. - С. 168-175.

- Rassokhin, A.S. Silica fumes of different types for high-performance fine-grained concrete / A.S. Rassokhin, A.N. Ponomarev, O.L. Figovsky // Mag. Civ. Eng. - 2018. - Vol. 78, № 2. - P. 151-160.

- Chen, X. Influence of water-to-cement ratio and curing period on pore structure of cement mortar /X. Chen, S. Wu // Constr. Build. Mater. - 2013. -Vol. 38. - P. 804-812.

- Bogdanov, R.R. Process of hydration and structure formation of the modified self-compacting concrete / R.R. Bogdanov, R.A. Ibragimov // Mag. Civ. Eng. - 2017. - Vol. 73, № 5. - P. 14-24.

- Bulanov, P.E. Structure and mineral composition of soil-cement with complex additive / P.E. Bulanov, E. U. Ermilova, L.F. Mavliev // Mag. Civ. Eng. - 2018. - Vol. 83, № 7. - P. 38-48.

- Pilipenko, V. Principles of structure formation of modified matrix of corrosion resistant concrete / V. Pilipenko // ТЕКА ^m. Mot. i Energ. Roln. OL PAN. - 2010. - Vol. 10B. - P. 100-104.

- Кузнецова, Т.В. Микроскопия материалов цементного производства / Т.В. Кузнецова, С.В. Самченко. - М.: МИКХиС, 2007. - 304 с.

- Powers, T.C. Structure and Physical Properties of Hardened Portland Cement Paste / T.C. Powers // J. Am. Ceram. Soc. - 1958. - № 1. - P. 1-6.

- Кузнецова, Т.В. Структура цементного камня при коррозионном воздействии / Т.В. Кузнецова // Цемент и его применение. - 2007. -https://jcement.ru/magazine/vypusk-6-239/struktura-tsementnogo-kamnya-pri-korrozionnom-vozdeystvii/ (accessed: 24.10.2019).

- Капустин, Ф.Л. Химия минеральных вяжущих материалов: учеб. пособие / Ф.Л. Капустин, И.С. Семериков. - Екатеринбург: УрФУ, 2013. - 94 с.

- Вербек, Г.Д. Структура и физические свойства цементного камня. / Г.Д. Вербек, Р.А. Хельмут // Пятый межд. конгресс по химии цемента. -М.: Стройиздат, 1973. - С. 250-270.

- Effect of alkali silica reaction on the mechanical properties of aging mortar bars: Experiments and numerical modeling / M. Pathirage, F. Bousikhane, M. D'Ambrosia, M. Alnaggar // Int. J. Damage Mech. - 2019. - Vol. 28, № 2. - P. 291-322.

- Волженский, А.В. Минеральные вяжущие вещества (технология и свойства) / А.В. Волженский. -М.: Стройиздат, 1979. - 476 с.