Структура и свойства композиционных материалов с использованием в качестве наполнителя древесной пыли

Автор: Радюк А.Н., Буркин А.Н., Шаповалов В.М., Зотов С.В., Тимофеенко А.А.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология материалов и изделий текстильной и легкой промышленности

Статья в выпуске: 2 (45), 2023 года.

Бесплатный доступ

В настоящее время для получения новых композиционных материалов с определенным комплексом свойств эффективным направлением считается переработка отходов на основе различных древесных наполнителей и термопластичных полимеров. Целью исследования является определение возможности применения измельченных древесных отходов (древесной пыли) в качестве наполнителя в полиуретановую основу для создания материалов для подошв обуви. В статье приведено описание технологии получения гранулята и материалов, представлены различные рецептурные составы для получения материалов для подошв обуви. Получены композиционные материалы с использованием в качестве наполнителя древесной пыли в количестве 1-5,0 мас. %, исследованы физико - механические показатели свойств и представлены данные СЭМ-среза образцов. Введение наполнителя позволяет рационально использовать отходы лесопиления и фрезерования плит, значительно удешевить композицию, получить приемлемые прочностные характеристики при максимальном наполнении. Используя отходы различных производств для получения новых изделий, можно частично сократить загрязнение окружающей среды и увеличить коэффициент использования дорогостоящих не производимых в Беларуси сырьевых ресурсов.

Композиционные материалы, отходы, технология, структура, свойства, пенополиуретан, составы, рециклинг, древесная пыль

Короткий адрес: https://sciup.org/142239631

IDR: 142239631 | УДК: 685.34.082 | DOI: 10.24412/2079-7958-2023-2-38-49

Текст научной статьи Структура и свойства композиционных материалов с использованием в качестве наполнителя древесной пыли

2Институт механики металлополимерных систем имени В.А. Белого

Одно из ведущих направлений в современной науке о полимерах занимает модифицирование полимеров с целью придания им заранее заданных свойств. Современные полимерные материалы являются многокомпонентными системами, в которых наряду с полимерной основой присутствуют различные добавки [1].

Для создания новых композиционных материалов эффективным направлением считается переработка отходов на основе различных древесных наполнителей и термопластичных полимеров. Путем варьирования рецептур композиций получают материалы с определенным комплексом физико-механических, технологических и эксплуатационных свойств.

Высокая механическая прочность древесных наполнителей при малом объемном весе, низкие электризуемость и теплопроводность, упругость и волокнистая структура обусловили их широкое применение в производстве полимерных композиционных материалов. Из древесных дисперсных наполнителей наибольшее распространение получили древесная волокнистая масса в виде древесной пыли, представляющая собой тонкоизмельченную и высушенную древесину волокнистой структуры.

Древесная пыль относится к легким органическим наполнителям растительного происхождения. Являясь материалом местного сбора и изготовления, древесная пыль по применению является экономически выгодным отходом производства. Это обусловлено наличием достаточных объемов, как самой древесной пыли, так и древесных отходов лесопиления и деревообработки. Ее дешевизна и очень высокие тиксотропные свойства идеальны для применения ее в качестве наполнителя для многих материалов.

Применение предлагаемого способа использования древесной пыли обеспечит экологический эффект, который заключается в высвобождении площадей, ранее используемых под ее складирование; исключении рассеивания пыли на прилагающие к предприятию территории, как промышленного, так и жилого назначения [2].

Большое число исследований в этой области посвящено изучению возможности применения измельченных древесных отходов [3]. Особый раздел в данной области научных исследований занимает изучение реологических свойств композиционных материалов, в которых в качестве наполнителя используется древесная пыль [4]. Наибольший интерес представляют исследования влияния основных характеристик компонентов композита: вид, влажность, размер частиц, процентное соотношение содержания компонента относительно всей композиции.

Целью исследований в данной работе является определение возможности применения измельченных древесных отходов (древесной пыли) в качестве наполнителя в полиуретановую основу для создания материалов для подошв обуви.

Материалы и методы исследования

В качестве основного компонента композитов использовали вторичное полимерное сырье – отходы пенополиуретана (ППУ) обувных предприятий г. Витебска (ЧПУП «Обувное ремесло»).

Для подготовки композиционных материалов разработана технологическая схема получения гранулята, состоящая из следующих операций:

– подготовка отходов ППУ;

– измельчение отходов ППУ в дробилке роторно-ножевого типа до размеров частиц 10-15 мм ;

– сушка в сушильной камере или термошкафу с принудительной конвекцией воздуха при температуре 80 ºC в течение 3 часов до влажности 0,2–0,3 %;

-

- термомеханическая переработка в двухшнековом экструдере SUPLAST 25/2 мм (ООО «СуПласт», РБ) при температуре переработки 110–185 ºC и скорости вращения шнека 50-70 об/мин с получением стренг диаметром 3 мм ;

-

– охлаждение стренг в водяной ванне;

-

- резка стренг с помощью режущего устройства до получения гранул длиной 2-4 мм .

С целью повышения технологичности переработки композиций применяли следующие ингредиенты: масло трансмиссионное TAD17 (МИ, ТУ 0253-003-71148628-2005) и стеарат кальция (стCa, ТУ 2232-002-57149839-07) в количестве 0,5–5,0 мас. %.

В качестве наполнителей использовали отходы деревообработки: древесную пыль (ДП) с размером частиц 8-78 мкм в количестве 1,0–5,0 мас. %.

Далее методом экструзии из гранулята, содержащего технологические добавки и дисперсный наполнитель, формировали композиционные материалы. Предполагается, что этот наполнитель выступает в роли структурирующих (т. е. модифицирующих матрицу) агентов, что должно способствовать изменению физико-механических и других характеристик композитов. Составы и режимы получения композиционных материалов представлены в таблице 1.

Образцы для исследования получали методом литья под давлением механических смесей компонентов при технологических режимах, характерных для исходных ПУ. Окончательная гомогенизация композиции осуществлялась в ма- териальном цилиндре термопластавтомата «ТП EN30» (Hengsen, Китай). Из полученных композиционных материалов на термопластавтомате при температуре 170–190 ºC были изготовлены образцы в виде лопаток, столбиков и пластин.

При выборе материалов для подошв обуви предприятия-производители рассматривают комплекс их физико-механических свойств. В связи с этим в работе были выделены следующие показатели физико-механических свойств материалов и деталей для низа обуви: плотность, твердость, абразивный износ, относительное удлинение, предел прочности и модуль упругости. Характеристика показателей свойств материалов для низа обуви и методика их оценки представлена в таблице 2.

Результаты и обсуждение

Сегодня известны различные классификации материалов для низа обуви: по назначению, цвету, условиям эксплуатации, виду изделий и т. д. При этом классификация материалов для подошв обуви по структуре материала представляется наиболее предпочтительной, поскольку именно этот фактор является определяющим при характеристике основных потребительских свойств подошвы. Классифицируя материалы для подошв и подошвы обуви по признаку

|

Таблица 1 – Составы и режимы получения композиционных материалов |

|||

|

№ п/п |

Составы композиций, мас. % |

Температура в экструдере по зонам, ºС |

Крутящий момент, ^ кр . ^ ' М |

|

1 |

ППУ гранулят |

125, 140, 150, 160, 170, 160 |

– |

|

2 |

ППУ (98,5) + стCa (0,5) + МИ (1) |

125, 140, 150, 160, 170, 160 |

9,43–11,53 |

|

3 |

ППУ (97,5) + стCa (0,5) + МИ (1) + ДП (1) |

125, 140, 150, 160, 170, 160 |

8,65 |

|

4 |

ППУ (96,5) + стCa (0,5) + МИ (1) + ДП (2) |

125, 140, 150, 160, 170, 160 |

10,22 |

|

5 |

ППУ (95,5) + стCa (0,5) + МИ (1) + ДП (3) |

125, 140, 150, 160, 170, 160 |

11,00–11,27 |

|

6 |

ППУ (94,5) + стCa (0,5) + МИ (1) + ДП (4) |

125, 140, 150, 160, 170, 160 |

10,22–10,74 |

|

7 |

ППУ (93,5) + стCa (0,5) + МИ (1) + ДП (5) |

125, 140, 150, 160, 175, 160 |

9,96–10,48 ______) |

Таблица 2 – Физико-механические показатели свойств материалов для низа обуви

|

Наименование показателя, обозначение, ед. измерения |

ТНПА |

Применяемые средства измерения, оборудование |

Сущность испытания |

Обработка результатов |

|

Плотность ( ρ ), г/см 3 |

ГОСТ 267-73 [5] |

Аналитические весы XS204, Mettler Toledo, США |

Определение отношения массы образца к объему вытесненной им жидкости известной плотности при заданной температуре испытания |

Гидростатическим методом, по формуле ГОСТ 267-73. Результат – среднее арифметическое испытаний трех образцов |

|

Твердость ( Н ), усл. ед. |

ГОСТ 263-75 [6] |

Твердомер ТМ-2 |

Измерение сопротивления образцов погружению в них индентора |

Среднее арифметическое всех измерений, округленное до целого числа |

|

Абразивный износ ( V . ), мм?(м |

ГОСТ 11012-2017 [7] |

Тестер абразивного износа APG-300, Fritz Heckert, ГДР |

Определение уменьшения объема образца в результате истирания |

По формуле (1), ГОСТ 11012-2017. Результат – среднее арифметическое значение показателей истирания всех испытанных образцов, округленное до первого десятичного знака |

|

Относительное удлинение ( ε ), % Предел прочности ( σ ), МПа Модуль упругости ( Е ), МПа V ______ |

ГОСТ 11262-80 [8] |

Измерительный комплекс Instron 5567 c программным обеспечением Merlin, Instron, Великобритания |

Образец растягивают вдоль его главной продольной оси с постоянной скоростью, в процессе растяжения измеряют нагрузку, выдерживаемую образцом, и удлинение образца и определяют заданные показатели |

Результат – значения показателей образцов с погрешностью измерений 0,5 % и построение экспериментальных зависимостей |

структуры, различают пористые, непористые (монолитные) и кожеподобные (волокнисто-наполненные) [9].

В состав кожеподобных (волокнисто-наполненных) материалов помимо основного составляющего (ингредиента) – полимерной матрицы входит также волокнистой наполнитель.

Самым распространенным кожеподобным материалом в легкой промышленности является кожволон или кожеподобная резина, представляющая собой полимерную матрицу, армированную вискозными волокнами до 5 мас. % и обладающую высокими показателями физико-механических свойств [10]. Однако в Республике Беларусь подобные материалы не выпускаются, а импортируются из дружественных стран ближнего и дальнего зарубежья. Поэтому получение подобных материалов позволит со- кратить импортную составляющую в себестоимости продукции.

В связи с этим анализ свойств полученных образцов материалов проводился в сравнении с уже известными значениями свойств кожво-лонов, по структуре которых близки полученные композиционные материалы.

Для лабораторных исследований образцов материалов проводились испытания по определению показателей, представленных и описанных в таблице 2.

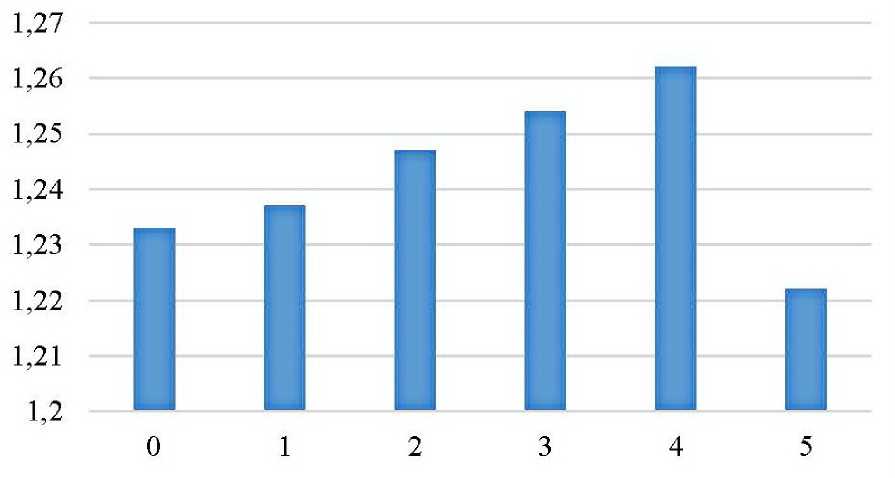

Плотность изделий является одним из важнейших показателей их качества и назначения. С плотностью материалов для низа обуви связаны показатели при растяжении, твердость, теплозащитные и амортизационные свойства и др. Плотность полученных образцов материалов представлена на рисунке 1.

Плотность полученных образцов материалов составила 1,222-1,262 г/см3, необходимо отметить, что наполнение вторичного ППУ ДП до 5 мас. % способствует незначительному увели- чению плотности образцов, по сравнению с не-наполненным, а введение ДП 5 мас. % позволяет снизить плотность образцов до 1,222 г/см3. Значение плотности подошвенных материалов из первичного полиуретана должно быть не более 1,2 г/см3 согласно данным производителей [11]. Этому требованию могут соответствовать образцы вторичного ППУ, содержащие ДП в количестве 1 мас. %, 2 мас. % и 5 мас. %. Согласно ГОСТу 10124 [12] значение плотности для пластин и деталей для низа обуви клеевого метода крепления должно быть не более 1,3 г/см3. Этому требованию могут соответствовать образцы вторичного ППУ, содержащие ДП в количестве 3 мас. % и 4 мас. %.

Необходимо отметить, что сравнение с первичным полиуретаном связано с тем, что образцы изготавливаются на полиуретановой матрице, а с резинами – в связи с установленными методиками, требованиями и нормативами испытаний на резину для низа обуви, применяемыми в обувном материаловедении, на обувных

Содержание ДП, С , мас. %

Рисунок 1 – Плотность вторичного ППУ в зависимости от содержания древесной пыли (ДП) в композите

предприятиях и в центрах испытаний для различных подошвенных материалов.

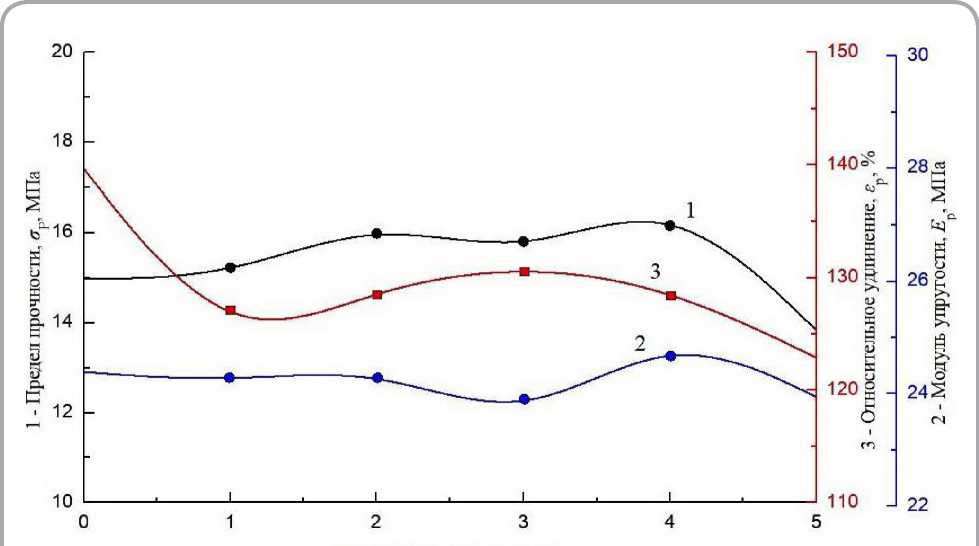

Предел прочности материалов при растяжении в значительной мере определяет технологические и эксплуатационные свойства изделий. Предел прочности при растяжении обусловливается многими факторами: качественным составом композита (вид полимера, наполнителей, пластификатора и стабилизатора и др.) и количественным содержанием отдельных составных частей (относительное количество полимера в композиции, дозировка наполнителей, пластификатора, стабилизатора и др.), правильностью проведения процесса изготовления композита (соблюдение порядка загрузки составных частей, равномерность их смешения, температурный режим смешения и др.), режимом переработки и литья композита (соблюдение установленных параметров, т. е. времени, температуры и давления).

Относительное удлинение материалов при разрыве является важным показателем их эксплуатационных свойств. Подошвы обуви с низкими показателями относительных удлинений при разрыве быстрее изнашиваются в процессе пользования обувью, а в ряде случаев ломаются по линии изгиба в пучках. На величину относительных удлинений материалов при разрыве влияют в основном те же факторы, что и на предел прочности при растяжении.

Важнейшей особенностью многих полимеров является то, что они находятся в высокоэластическом состоянии в широком диапазоне температур, что позволяет выбирать материал, который будет сохранять эластические свойства при заданных условиях эксплуатации. Механические свойства материалов для низа обуви являются следствием их высокоэластического состояния. Упругость высокомолекулярных тел является следствием ограниченности возможных конформационных превращений макромолекул под действием нагрузки.

Зависимости свойств композитов от рецептурного состава описанных выше показателей представлены на рисунке 2.

По данным рисунка 2 можно отметить, что при наполнении ДП предел прочности при растяжении и модуль упругости практически не изменяются, несколько снижаясь при повыше- нии концентрации ДП (5 мас. %), по-видимому, вследствие эффекта наполнения. Деформация наполненного образца заметно ниже, чем нена-полненного. Ниже представлен анализ значений физико-механических характеристик.

Предел прочности полученных образцов материалов составил 13,8–16,0 МПа , что значительно превышает значение предела прочности подошвенных материалов из первичного полиуретана согласно данным производителей [11], исключение составляют только PU Compact фирмы The Dow Chemical Company (>30 МПа ), Rubber-Like PU Compact фирмы The Dow Chemical Company (>20) и некоторые марки фирмы Xuchuan Chemical (Suzhou) Co (1,5–18 МПа ). Согласно ГОСТу 10124 [12] значение предела прочности для пластин и деталей для низа обуви клеевого метода крепления должно быть не менее 4,5 МПа . Значения полученных образцов материалов превышают нижнюю пороговую границу показателя на 206,7– 255,6 %.

При определении относительного удлинения при разрыве выяснилось, что оно составляет несколько меньше, чем заявленные нормативы, однако данный показатель превысил 100 %, также следует предположить, что данное значение показателя может быть обусловлено увеличением ДП в материале, т.к. на это указывает высокое значение плотности и твердости исследуемого композита [13]. Согласно данным производителей [11] минимальное значение относительного удлинения составляет 160 % (полиуретан System фирмы BCI Holding SA), согласно ГОСТу 10124 [12] значение относительного удлинения для пластин и деталей для низа обуви клеевого метода крепления должно быть не менее 170 %. Как можно заметить, значение показателя относительного удлинения согласно рисунку 2 не соответствует требуемым значениям, так как не «доходит» до минимальных требуемых значений. Наибольшее значение удлинения зафиксировано у вторичного ППУ, содержащего ДП в количестве 3 мас. % (132 %).

Модуль упругости составил 23,9–24,8 МПа . Данный показатель не входит в перечень регламентированных показателей для подошвенных материалов согласно [11, 12]. Тем не менее, если сравнивать значение для резин и первичных по-

Содержание ДП, С , мас. %

Рисунок 2 – Зависимость физико-механических характеристик вторичного ППУ от содержания древесной пыли (ДП) в композите: 1 - предел прочности при растяжении ( а ^ ); 2 - модуль упругости при растяжении (Е^ 3 - относительное удлинение при разрыве ( е ^

лиуретанов, то согласно [14] модуль упругости при растяжении 100 % может составлять 12 и 29 МПа соответственно. Согласно полученным значениям, они значительно превосходят значения модуля упругости для резин, но немного уступают значениям для первичного полиуретана, при этом в требованиях приводится верхняя граница показателя.

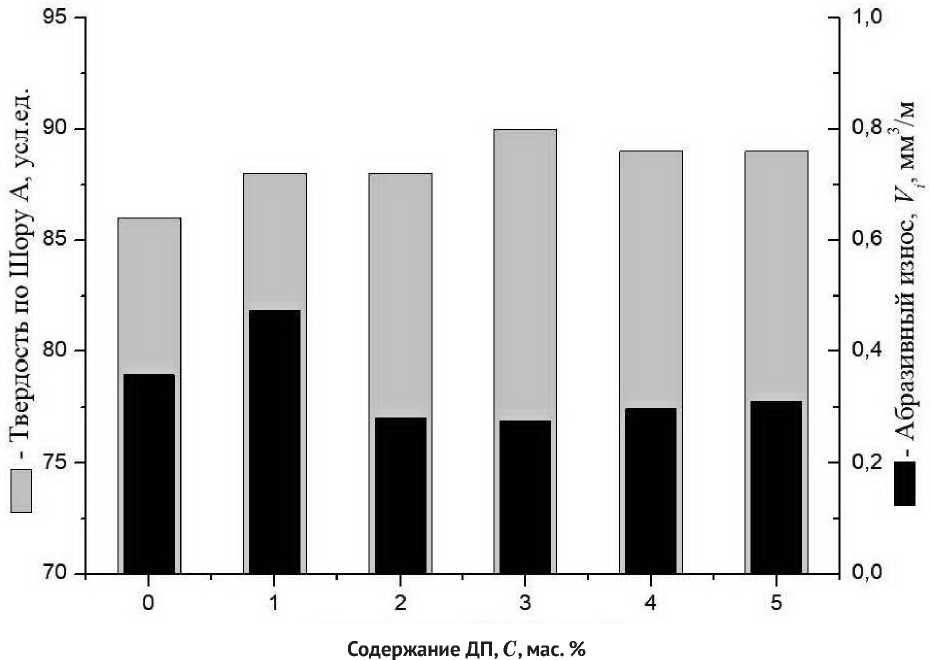

Показатель твердости материалов для низа обуви отражает их технологические и эксплуатационные свойства. Материалы с низкими показателями твердости плохо поддаются обработке на обувных фабриках, деформируются при прессовании в процессе приклеивания к обуви, создают неудобства при носке обуви. Излишне твердые материалы обладают худшей амортизационной способностью и во многих случаях быстрее изнашиваются.

Еще одним очень важным свойством материалов для низа обуви является их высокая устойчивость к истиранию, определяемому усталостным разрушением поверхностного слоя ма- териала при трении. На величину износа влияют вид полимера и его дозировка в композиции, вид наполнителя и его количество по отношению к полимеру, правильность изготовления композита, режимы переработки и литья и другие факторы.

Зависимости свойств композитов от рецептурного состава описанных выше показателей представлены на рисунке 3.

По данным рисунка 3 можно отметить, что твердость композита увеличивается при одновременном некотором снижении абразивного износа. Ниже представлен анализ значений физико-механических характеристик.

Твердость по Шору А составила 88–90 усл. ед., что соответствует значениям твердости подошвенных материалов из первичного полиуретана согласно данным производителей [11] (не более 90 усл. ед.), но не соответствует требованиям согласно ГОСТу 10124 [12] для пластин и деталей для низа обуви клеевого метода крепления (70–80 усл. ед.).

Рисунок 3 – Зависимость физико-механических характеристик вторичного ППУ от содержания древесной пыли (ДП) в композите: твердость по Шору А, абразивный износ ( V . )

Значение абразивного износа отличается у полученных материалов в зависимости от содержания древесной пыли (ДП) в композите. Наилучшее значение наблюдается у вторичного ППУ с содержанием ДП 3 мас. % (0,28 мм?/м), наихудшее – у вторичного ППУ с содержанием ДП 1 мас. % (0,48 мм?/м). Необходимо отметить, что данный показатель не входит в перечень регламентированных показателей для подошвенных материалов из первичного полиуретана согласно данным производителей [11] и требованиям ГОСТа 10124 [12]. Для подошвенных материалов из первичного полиуретана регламентируется износ на закрепленном абразиве, происходящий на машинах барабанного типа в соответствии со стандартом ISO 4649 и измеряемый либо в мг (не более 30–250) либо в мм? (не более 60-500) [11]. Для резин согласно ГОСТу 10124 [12] регламентируется показа- тель сопротивления истиранию – не более 2,5 Дж/мм?. Согласно работе [15] можно получить расчетные значения износа в мм3 на 1 м пути трения для подошвенных материалов из первичного полиуретана, составившие не более 3,0-25,0 мм?/м. Анализируя полученные значения с расчетными значениями материалов из первичного полиуретана, можно сделать вывод о соответствии полученных образцов материалов требованиям.

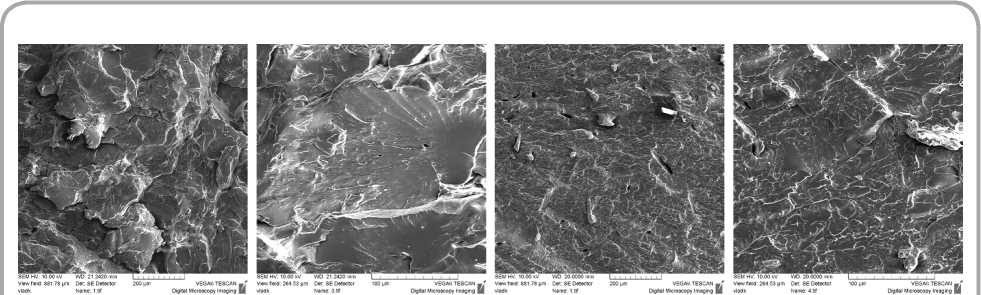

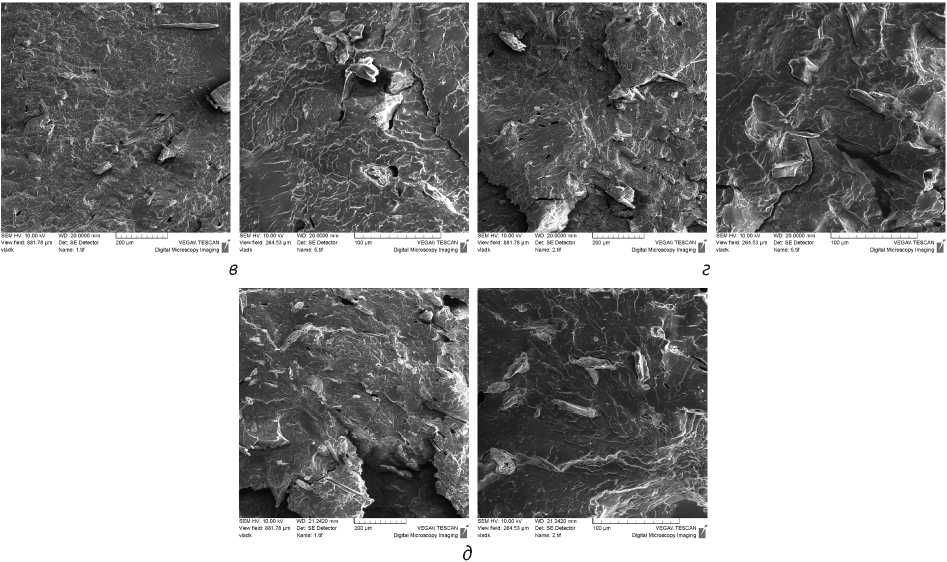

Полученные результаты дополнены данными сканирующей электронной микроскопии (СЭМ) в соответствии с рисунком 4.

Из представленных данных видно, что введение дисперсных наполнителей влияет на структурирование полимерной матрицы. При наполнении полимерной матрицы ДП фиксируется равномерное распределение наполнителя по объему матрицы (на рисунке 4 видны вкрап-

а

б

Рисунок 4 – Структуры срезов образцов с содержанием ДП 1–5 мас. %: а – 1 мас. %; б – 2 мас. %; в – 3 мас. %; г – 4 мас. %; д – 5 мас. %

ления частиц), вследствие чего формирование морфологии композита происходит относительно упорядоченным способом. По-видимому, дисперсные частицы ДП вначале располагаются в остаточных порах материала, а впоследствии, взаимодействуя с этими инкапсулированными частицами – на границах раздела «ДП – связующее», что ведет к относительно равномерному распределению наполнителя. Более заметное присутствие ДП при 5 мас. % иллюстрирует эффект наполнения, реализующийся в некотором ухудшении прочностных характеристик. Вероят- но, определенную роль играет площадь поверхности дисперсных частиц [16].

Структура на рисунке 4 а характеризуется неоднородной расплавленной поверхностью, 4 б и 4 в характеризуется хорошей адгезией между частицами древесной пыли и полиуретановой матрицей, имеет меньше полостей и пустот и более однородную поверхность, 4 г и 4 д за счет скопления частиц ДП на поверхности не проникают и не взаимодействуют с полиуретановой матрицей, что говорит о плохой межфазной адгезии. Эти наблюдения СЭМ ясно объяс- няют усиление физико-механических свойств вторичного полиуретана, содержащего ДП в количестве 2 мас. % и 3 мас. %.

Заключение

Проведенное исследование позволяет предположить, что древесные наполнители в виде ДП можно рассматривать как недорогие функциональные добавки в полиуретановую основу для обеспечения достижения приемлемых и воспроизводимых физико-механических показателей свойств и технологических показателей процесса их переработки для получения конкурентоспособных импортозамещающих изделий с заданным ресурсом и высоким гарантированным сроком службы. Это обуславливается определенными рецептурно-технологическими параметрами формирования композита, связанными с тем, что дисперсные частицы в виде ДП проникают в остаточные поры отходов ППУ, вступая во взаимодействие друг с другом и способствуя возникновению упорядоченных структур, тем самым выполняя роль не только наполнителя композиционных материалов, но и роль структурирующей и упрочняющей добавки.

В рамках работы также установлено, что введение в композицию ДП в количестве 1,0–5,0 мас. % и совмещение ее с полиуретановой основой позволяет повысить твердость, износостойкость композиционных материалов при сохранении уровня прочностных показателей, что позволяет приблизить их по показателям качества к материалам, используемым в обувной промышленности для получения подошв обуви (резины и первичный полиуретан).

Список литературы Структура и свойства композиционных материалов с использованием в качестве наполнителя древесной пыли

- Шаповалов, В. М., Тартаковский, З. Л. (2003), Многокомпонентные полимерные системы на основе вторичных материалов, Гомель: ИММС НАН Беларуси, 262 с.

- Черкасова, Н. Г, Стрикун, В. В. (2017), Влияние древесной пыли на качество композиционных строительных материалов, Хвойные бореаль-ной зоны, 2017, том XXXV, № 1 (2), С. 106-110.

- Клёсов, А. А. (2010), Древесно-полимерные композиты, СПб.: Научные основы и технологии, 736 с.

- Stavrov, V. P., Spiglazov, A. V., Sviridenok, A. I. (2007), Rheological parameters of molding thermoplastic composites high-filled with wood particles, International Journal of Applied Mechanics and Engineering, 2007, vol. 12, № 2, pp. 527-536.

- ГОСТ 267-73. Резина. Методы определения плотности, Введ. 1975.01.01, ИПК Издательство стандартов, Москва, 2001, 5 с.

- ГОСТ 263-75. Резина. Метод определения твердости по Шору А, Введ. 1977.01.01, Государственный комитет СССР по стандартам, Москва, 1989, 5 с.

- ГОСТ 11012-2017. Пластмассы. Метод испытания на абразивный износ, Введ. 01.07.2018, Стандартинформ, Москва, 2017, 7 с.

- ГОСТ 11262-2017. Пластмассы. Метод испытания на растяжение, Введ. 01.10.2018, Стандартинформ, Москва, 2018, 19 с.

- Павлинов, А. В. (2014), Подошвенные материалы на основе синтетических полимеров, Вестник Казанского технологического университета, 2014, № 6, С. 101-103.

- Буркин, А. Н. [и др.] (2011), Материаловедение кожевенно-обувного производства, М.: Бела-рус. Энцыкл. iмя П. Броую, 310 с.

- Радюк, А. Н., Ковальчук, Е. А., Буркин, А. Н. (2022), Показатели физико-механических свойств полиуретановых систем, под общ. ред. Буркина А.Н., Материалы для подошв обуви на основе отходов производства, Витебск, С. 23-24.

- ГОСТ 10124-76. Пластины и детали резиновые непористые для низа обуви. Технические условия, Введ. 1977.01.01, Государственный комитет СССР по стандартам, Москва, 1982, 10 с.

- Долган, М. И. (2015), Свойства современных кожеподобных резин, Новое в технике и технологии в текстильной и легкой промышленности, Материалы докладов международной научно-технической конференции, Витебск, 2015, С. 339-341.

- Полиуретан, режим доступа: 1лУ^:/Д,агуад-pLus.ru/detaiL/4209/ (дата доступа 24.07.2023 г.)

- Гумен, В. Р., Мыльникова, Т. Н., Коврига, В. В. (2018), Сравнение износостойкости полиолефинов и термопластичных полиуретанов в условиях абразивного износа, Пластические массы, 2018, № 7-8, С. 29-32.

- Теоретические и экспериментальные методы оценки структуры и свойств композиционных материалов на полимерной матрице из полиуретанов по заданию 8.4.2.4 подпрограммы «Многофункциональные и композиционные материалы» государственной программы научных исследований «Материаловедение, новые материалы и технологии» на 20212025 годы: отчет о НИР (промежуточный): 2022-Г/Б-368 / УО «ВГТУ» ; науч. рук. А. Н. Буркин. - Витебск, 2022. - 67 с.