Структура и свойства спеченных сплавов на основе алюминия, полученных экструзией

Автор: Б. Ю. Прядезников, А. А. Прядезникова, П. П. Тарасов, А. В. Шульгин, А. Ю. Шульгина

Журнал: Современные инновации, системы и технологии.

Рубрика: Машиностроение, металлургия и материаловедение

Статья в выпуске: 3 (4), 2023 года.

Бесплатный доступ

В данной статье исследуются структура и свойства экструдированных спеченных сплавов на основе алюминия. Были изучены два метода получения сплавов: активированное жидкофазное спекание и интенсивная горячая обработка. Проведено сравнение механических свойств экструдированных сплавов с неэкструдированными аналогами. Результаты указывают на заметное увеличение прочности на разрыв в сплавах Al-Ni и Al-Fe, но снижение прочности в случае сплава Al-Ti. Однако выявлены наилучшие комплексные механические свойства у сплава Al-Ti. Металлографический анализ указал, что частицы переходных металлов не полностью соединились с алюминием. Фрактографические исследования выявили различные механизмы разрушения для каждого сплава: вязкий механизм для сплава Al-Ti, вязко-хрупкий для сплава Al-Fe и хрупкий для сплава Al-Ni. В целом, низкая прочность связана с использованием чистого алюминия в качестве матрицы сплавов.

Порошковая металлургия, холодное прессование, спекание, алюминиевые порошковые, сплавы, фазовые превращения, горячая механическая обработка, экструзия, механические свойства, прочность, фрактография

Короткий адрес: https://sciup.org/14128900

IDR: 14128900 | УДК: 621.762 | DOI: 10.47813/2782-2818-2023-3-4-0208-0215

Текст статьи Структура и свойства спеченных сплавов на основе алюминия, полученных экструзией

DOI:

Классический метод порошковой металлургии – холодное прессование с последующим спеканием широко применяется для получения изделий из железа и некоторых других металлов. Началу интенсивных работ по применению холодного прессования изделий из алюминия с последующим спеканием способствовали два обстоятельства: 1) получение в широких промышленных масштабах алюминиевого порошка с малым содержанием окиси алюминия; 2) введение в алюминиевый порошок с малым содержанием окисной фазы активирующих добавок, приводящих в процессе спекания к образованию жидкой фазы и механическому разрушению окисных покрытий на частицах вследствие диффузии через эти покрытия.

Таким образом, алюминиевые порошковые сплавы можно подразделить условно на 2 группы: 1) метод получения активированного жидкофазного спекания смесей порошков, после спекания подвергают холодному или горячему деформированию; 2) метод получения интенсивной горячей обработкой, приводящей к разрушению окислов и созданию прочных металлических связей между частицами, перед горячей механической обработкой часто подвергают предварительному спеканию предпочтительно в вакууме.

Горячей механической обработке подвергают прессованные заготовки предварительно легированных порошков и смесей порошков. Основное назначение этой обработки – разрушить окисную пленку на поверхности частиц, диспергировать ее в матрице и тем самым обеспечить необходимые условия для прочной сварки частиц между собой; уплотнить материал и измельчить крупнозернистую структуру сплава, сформированную при жидкофазном спекании смесей. Хотя горячая механическая обработка является достаточно трудоемкой и дорогостоящей, в связи с исключительно высокой эффективностью она давно и широко применяется в промышленности. Методом экструзии алюминиевых порошков можно получать достаточно прочные изделия. Применение этого процесса целесообразно для переработки различных отсевов серийно выпускаемых порошковых сплавов, отходов алюминиевых сплавов, скрапа.

В работах [1-5] достаточно подробно исследованы процессы спекания системы «алюминий – переходной металл», в том числе и механические свойства. Легирующими добавками, вводимыми в порошок алюминия в количестве 10-20 ат.%, служили порошки переходных металлов Ti, Ni и Fe. Дилатометрические исследования экзотермического спекания систем Al-Ti, Al-Ni показали, что реакционное экзотермическое спекание идет с выделением тепла при образовании интерметаллидов [6,7]. Определен концентрационный и температурный интервал, при котором порошковые образцы сохранят форму.

МАТЕРИАЛЫ И МЕТОДЫ

В данной работе исследованы механические свойства сплавов после экструзии. Для изготовления экструдированных прутков из смесей Al-Ti, Al-Fe и Al-Ni использовались порошки алюминия марки ПА-4, титана марки ПТОМ, железа марки ПЖ4М3 и никеля марки ПНК. Концентрация переходных металлов в смесях составляла 15 ат.%. Из смесей прессовались цилиндрические заготовки диаметром 30 и высотой 6080 мм пористостью 20 %. Прессовки предварительно отжигались при 500 оС в течение 1 часа с целью удаления адсорбированных газов и влаги с поверхности частиц порошков, затем они спекались 1 час при 700 оС. Экструдирование спеченных сплавов осуществлялось с помощью горизонтального пресса через фильеру диаметром 10 мм. Температура экструдера поддерживалась при 420 оС. Перед экструдированием спеченные заготовки нагревались в воздушной атмосфере печи, в которой поддерживалась температура, равная 450 оС. Скорость экструдирования – 50 мм/сек.

РЕЗУЛЬТАТЫ

В таблице 1 приведены результаты испытаний прочностных характеристик экструдированных сплавов. Как видно, по сравнению со сплавами без экструзии почти 2-х кратное увеличение прочности на разрыв достигнуто для сплавов Al-Ni, Al-Fe. В случае сплава Al-Ti наблюдается уменьшение прочности на разрыв. Результаты прочности на разрыв, спеченных сплавов без экструзии, получены из работы [5]. Однако, если сравнить по комплексу полученных данных (прочность на разрыв, твердость, удлинение, износостойкость) наилучший результат среди этих исследованных экструдированных сплавов получен у сплава системы Al-Ti. После экструзии можно было ожидать существенного повышения прочностных характеристик. Полученные низкие величины, по-видимому, связаны с тем, что матрица представляет собой чистый нелегированный алюминий.

Таблица 1. Результаты испытаний прочностных характеристик экструдированных сплавов.

Table 1. Results of testing the strength characteristics of extruded alloys.

|

Материал |

σ в , Мпа |

δ, % |

HR 15W |

Масса износа, гр |

|

Al – 15ат.%Ti |

190 (243)* |

13,7 |

76,6 |

0,023 |

|

Al – 15ат.%Fe |

150 (70)* |

9,0 |

69 |

0,037 |

|

Al – 15ат.%Ni |

150 (83)* |

4,9 |

73 |

0,025 |

• - данные из [5]

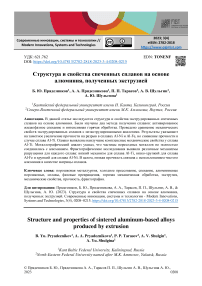

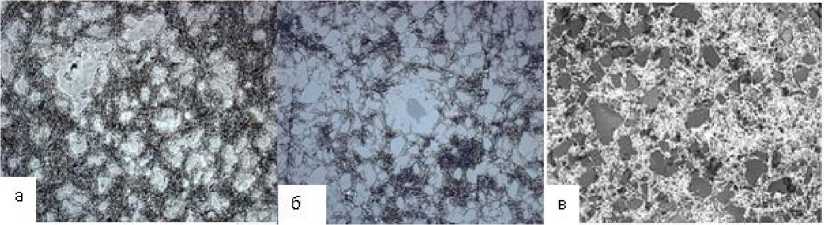

На образцах, испытанных на растяжение, были проведены фрактографические исследования и металлографический анализ. Результаты металлографического анализа и фрактографических исследований показали, что частицы переходных металлов крупные и не полностью прореагировали с алюминием (рисунок 1, рисунок 2).

Рисунок 1. Структура сплавов: а - Al-Ti; б - Al-Ni; в - Al-Fe. х1000

Figure 1. Structure of alloys: a - Al-Ti; b - Al-Ni; c - Al-Fe. x1000

Как показали фрактографические исследования, механизм разрушения для сплавов: Al-Ti – вязкий (больше доля вязкой составляющей, основой которой является алюминиевая матрица); Al-Fe – вязко-хрупкий (доля хрупкой составляющей, основой которой являются интерметаллидные фазы по сравнению со сплавом с добавкой титана увеличена); Al-Ni – хрупкий (доля хрупкой составляющей превалирует).

Анализ полученных результатов показал, что из исследованных экструдированных сплавов наибольшим комплексом механических свойств обладает сплав на основе Al-Ti, что может быть следствием благоприятного сочетания объемной доли упрочнителя. В целом низкие показатели прочности сплавов после экструзии можно связать с тем, что основой матрицы сплавов является чистый нелегированный алюминий.

Рисунок 2. Фрактография порошковых сплавов систем: а- Al-Ti; б- Al-Fe; в- Al

Ni. х1000

Figure 2. Fractography of powder alloys systems: a-Al-Ti; b-Al-Fe; c-Al-Ni. x1000

ЗАКЛЮЧЕНИЕ

В заключении данной научной статьи об экструзии алюминиевых порошковых сплавов можно отметить следующее:

-

1. Экструзия алюминиевых порошковых сплавов приводит к увеличению прочности на разрыв, твердости, и уменьшению удлинения сплавов Al-Ni и Al-Fe. Однако, сплав Al-Ti показал снижение прочности на разрыв после экструзии.

-

2. Металлографический анализ показал, что частицы переходных металлов в экструдированных сплавах крупные и не полностью прореагировали с алюминием.

-

3. Фрактографические исследования показали, что механизм разрушения для сплавов Al-Ti является вязким, для сплавов Al-Fe - вязко-хрупким, а для сплавов Al-Ni -хрупким.

-

4. Сплав на основе Al-Ti обладает наибольшим комплексом механических свойств

-

5. Низкие прочностные характеристики сплавов после экструзии могут быть

после экструзии.

связаны с использованием чистого нелегированного алюминия в матрице сплавов.

Таким образом, экструзия алюминиевых порошковых сплавов представляет интересную методологию для повышения прочностных свойств и улучшения механических характеристик данных сплавов. Дальнейшие исследования и оптимизация процессов экструзии могут способствовать развитию и расширению применения данных материалов в различных отраслях промышленности