Структура потерь металла в процессе выплавки нержавеющей стали

Автор: Фокин Игорь Владимирович, Гудим Юрий Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 2 т.13, 2013 года.

Бесплатный доступ

Изучена структура потерь металла при выплавке нержавеющей стали дуплекс-процессом, результаты сравнены с монопроцессом, предложены способы по снижению невозвратных потерь металла, предложена схема утилизации отвальных шлаков и пыли путем переплава в специализированном плавильном агрегате для восстановления части оксидов металлов и разделения полученного металла и шлака.

Потери металла, монопроцесс, дуплекс-процесс, нержавеющая сталь, легированная титаном

Короткий адрес: https://sciup.org/147156831

IDR: 147156831 | УДК: 669.18

Текст научной статьи Структура потерь металла в процессе выплавки нержавеющей стали

Современная технология производства нержавеющих сталей предусматривает использование нескольких плавильных агрегатов. Наиболее распространена схема: плавление шихты в дуговой сталеплавильной печи (ДСП), обезуглероживание легированного расплава в агрегате аргонокислородного рафинирования (АКР) или в агрегате вакуум-кислородного обезуглероживания (ВКО), окончательная доводка стали по составу и температуре в агрегате ковш-печь (АКП). В некоторых случаях с целью более глубокого обезуглероживания и дегазации расплава после АКР легированный расплав дополнительно подвергают обработке на установке вакуум-кислородного обезуглероживания. Несмотря на довольно сложную схему производства нержавеющей стали, выход годного жидкого металла остается довольно низким. Целью предстоящей работы было изучение структуры потерь жидкого металла при выплавке нержавеющих сталей и разработка рекомендаций по их снижению.

На плавках аустенитной хромоникелевой нержавеющей стали, производимых с взвешиванием шихтовых материалов и продуктов плавки на всех этапах производственного цикла, исследовали структуру потерь металла. Проведено под наблюдением 5 плавок стали 08Х18Н10Т. Потери металла на разных этапах выплавки показаны в табл. 1.

При выплавке легированного полупродукта в сверхмощной дуговой печи потери металла колебались в пределах 3–9 % и составили в среднем 7,9 % от массы загружаемой шихты (см. табл. 1). Меньшие по сравнению с потерями на плавках нелегированной углеродистой стали (10–12 %), потери объясняются значительно меньшим расходом кислорода в дуговой печи на плавках нержавеющих сталей, использованием шихты с высоким содержанием углерода и меньшей температурой металла в конце плавки, и применением ферросилиция для раскисления печного шлака перед сливом плавки. После полного опорожнения дуговой печи (слив металла и шлака в передаточный ковш) металл заливали в АКР, предварительно скачав машиной шлак из передаточного ковша. Состав и кратность скачанного по ходу выплавки шлака приведены в табл. 2. Из приведенных данных видно, что содержание оксидов металлов в печном шлаке невелико при достаточно большом количестве шлака.

Потери металла в результате аргонокислородного рафинирования и слива шлака из АКР составляют в среднем 4,5 % и колебались в пределах 4,2–6,0 %. Состав и количество шлака, слитого из АКР после завершения операции, приведены в табл. 2. Характерно довольно большое количество шлака и сравнительно низкое среднее содержание оксидов хрома при высоком содержании оксида кальция.

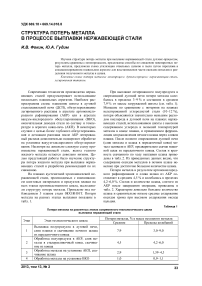

Таблица 1

Потери металла на различных этапах современного технологического цикла выплавки нержавеющей стали

|

Этап |

Этап технологического цикла |

Потери металла, % к массе исходного металла |

|

|

Средние |

Пределы колебаний |

||

|

1 |

Выплавка полупродукта в дуговой печи, слив плавки и скачивание печного шлака из передаточного ковша |

7,9 |

3,0–9,0 |

|

2 |

Обработка полупродукта в АКР, слив металла в сталеразливочный ковш, скачивание из ковша |

4,5 |

4,2–6,0 |

|

3 |

Обработка металла на установке АКП, скачивание шлака |

2,9 |

1,39–4,3 |

|

4 |

Обработка металла на установке ВКО |

1,0 |

0,9–1,1 |

Таблица 2

Средние состав и кратность шлака на различных этапах современного технологического цикла выплавки нержавеющей стали

|

Номер Этапа |

Кратность шлака |

Состав шлака, мас. % |

|||||||||

|

Al2O 3 |

SiO 2 |

P |

S |

TiO 2 |

Cr 2 O 3 |

MnO |

MgO |

CaO |

FeO |

||

|

1 |

0,123 |

5,35 |

26,79 |

0,006 |

0,122 |

4,28 |

1,6 |

0,5 |

11,39 |

48,81 |

0,73 |

|

2 |

0,086 |

2,31 |

27,61 |

0,004 |

0,065 |

1,8 |

3,00 |

0,65 |

8,13 |

55,06 |

0,62 |

|

3 |

0,021 |

10,74 |

16,92 |

0,004 |

0,05 |

0,58 |

0,83 |

0,14 |

5,78 |

60,40 |

0,34 |

|

4 |

0,02 |

11,29 |

14,29 |

0,01 |

0,05 |

4,76 |

0,21 |

0,1 |

6,25 |

59,44 |

0,28 |

Потери металла при вакуум-кислородной обработке стали невелики. Состав и количество шлака, скачанного после вакуум-кислородной обработки, приведены в табл. 2.

Потери металла при обработке в агрегате ковш-печь и сливе шлака из ковша составили в среднем 2,9 % и вызваны в основном потерями со шлаком (см. табл. 2).

Средние суммарные потери металла в процессе выплавки нержавеющей стали составили 15 % от массы загружаемой шихты.

Как и при выплавке углеродистых сталей [1], основными структурными составляющими потерь металла при выплавке нержавеющей стали являются:

– потери со шлаком в виде оксидов металла;

– потери со шлаком в виде корольков металла и скрапа;

– потери с пылью в виде оксидов металла.

Несмотря на большое количество шлака, потери в виде оксидов металлов на плавках нержавеющей стали дуплекс-процессом и триплекс-процессом сравнительно невелики из-за незначительного окисления металла при выплавке полу- продукта в дуговой печи и хорошего раскисления шлака во время аргонокислородного рафинирования в АКР (табл. 3). Они существенно ниже, чем при выплавке нержавеющей стали монопроцессом в дуговой печи (см. табл. 3).

Основной структурной составляющей потерь металла при выплавке нержавеющей стали дуплекс и триплекс-процессами являются потери в виде скрапа (крупного и мелкого) и корольков металла (см. табл. 3). Характерно, что содержание скрапа и корольков в шлаке современных процессов и монопроцесса заметно отличаются (табл. 4).

Потери в виде оксидов металлов пыли, выделяющейся в процессе плавки полупродукта в дуговой печи и его обработки в АКР, вследствие сравнительно низких температур процесса, сравнительно невелики. Такая пыль содержит мало оксидов хрома и никеля и много оксидов железа (табл. 5) в отличие от пыли, выделяющейся из дуговых печей, выплавляющих нержавеющую сталь монопроцессом при более высоких температурах [2].

Для разработки технологических приемов, позволяющих улучшить технико-экономические по-

Таблица 3

Структура потерь металла при выплавке нержавеющей стали

|

Вид потерь |

% от общей суммы потерь |

|

|

Современная технология |

Старый монопроцесс плавки в дуговых печах |

|

|

Потери в виде оксидов шлака |

5,8 |

29,2 |

|

Потери в виде оксидов пыли |

0,9 |

3,7 |

|

Потери в виде крупного скрапа шлака |

81,7 |

43,7 |

|

Мелкие скрапинки и корольки шлака |

11,6 |

23,4 |

Таблица 4

Содержание скрапа и корольков металла в шлаках выплавки нержавеющей стали

|

Технология плавки и этап плавки |

Корольки, % к массе шлака |

Мелкие скрапины, % к массе шлака |

Крупные скрапины, % к массе шлака |

|

Современная технология выплавки в дуговой печи, емкостью 110–135 т |

1,6 |

2,4 |

4,56 |

|

Обработка металла в АКР |

1,21 |

2,12 |

2,77 |

|

Монопроцесс в 40 т дуговой печи, скачанный перед легированием титаном шлак |

2,36 |

3,75 |

13,33 |

|

Конечный шлак из ковша |

3,3 |

5,54 |

12,2 |

Таблица 5

Состав и количество пыли, выделяющейся при выплавке нержавеющей стали моно- и дуплекс-процессами

– потери в виде оксидов металла шлака;

– потери в виде немагнитных мелкого скрапа и корольков металла;

– потери с пылью.

Крупный скрап из шлака, скрапины из шлаковых чаш, сталеразливочного ковша, так же как и отходы, получаемые при разливке и зачистке слябов, подлежат сбору и переплаву на последующих плавках.

Результаты настоящего исследования позволяют рекомендовать следующие способы уменьшения безвозвратных потерь металла при выплавке нержавеющей стали:

– уменьшение количества шлака, используемого на различных этапах производства металла за счет снижения расхода шлакообразующих;

– уменьшение количества корольков в шлаке за счет более аккуратного скачивания шлака из сталеразливочных ковшей;

– вторичное использование отвального шлака в процессе выплавки нержавеющих и конструкционных сталей;

– переплав отвального шлака в специализированном гарнисажном плавильном агрегате с целью восстановления оксидов металлов, извлечения корольков металла и получения цементного клинкера;

– переплав пыли, уловленной при очистке газов, выделяющихся из ДСП и АКР, вместе с отвальными шлаками в специализированном гарни-сажном плавильном агрегате с целью восстановления оксидов металла.

Некоторое снижение расхода шлакообразующих возможно при выплавке полупродукта в дуговой печи даже при работе без оставления «болота» в связи с относительно низкими температурами металла и шлака и малой продолжительностью плавки. Переход на работу с оставлением «болота» позволит заметно уменьшить расход свежих шлакообразующих и соответственно уменьшить количество печного шлака.

Существенное снижение расхода шлакообразующих и количества шлака в АКР вряд ли возможно, так как уменьшение расхода извести приведет к снижению основности шлака и при большой продолжительности процесса аргонокислородного рафинирования – к более интенсивному износу футеровки агрегата.

Попытки уменьшить безвозвратные потери нержавеющего металла эпизодически предпринимались ранее путем рециклинга отвальных шлаков [3, 4]. Эти промышленные эксперименты подтвердили возможность частичного уменьшения безвозвратных потерь высоколегированного металла путем вторичного использования отвального шлака монопроцессом производства нержавеющих сталей на плавках конструкционных сталей, легированных хромом и никелем, и на плавках нержавеющей стали. Однако организационные трудности и низкая основность отвальных шлаков мешали более широкому опробованию и применению такого способа снижения безвозвратных потерь нержавеющего металла в старых цехах.

В современных цехах, использующих дуплекс-процесс производства нержавеющих сталей, вторичное использование печного шлака вполне осуществимо, особенно при выплавке полупродукта в дуговой печи. Шлаки, остающиеся в ковше после окончания разливки стали, вполне пригодны для вторичного использования в дуговой печи и АКР благодаря высокой основности и низкому содержанию серы и фосфора. Наиболее сложно осуществить вторичное использование шлаков из АКР. Такие шлаки можно применять при выплавке конструкционных сталей в дуговой печи вместо части свежей извести. Такой прием позволит ускорить процесс плавки в дуговой печи. Однако перечисленные способы вторичного использования отвальных шлаков производства нержавеющих сталей даже в условиях современного цеха достаточно сложны в исполнении, не позволяют полностью использовать весь шлак и не обеспечивают возможность утилизации пыли, уловленной в газоочистных установках.

Полностью использовать отвальные шлаки и пыль, уловленную газоочистными устройствами, плавок нержавеющей стали можно при организации переплава шлака и пыли в специализированном плавильном агрегате для восстановления части оксидов металла, содержащихся в шлаке и пыли, и разделения полученного металла и шлака, не содержащего включений металла.

В начале двухтысячных годов в Европе опробована технология ZEWA переработки отвальных шлаков нержавеющей стали [5]. Опытно-промышленное опробование этой технологии проводили на заводе в Витковице, периодически проплавляя электрическими дугами отвальный шлак в большом сталеразливочном ковше на установке типа «ковш-печь». Расплавленный шлак восстанавливали присадками кокса и ферросилиция. В результате получали легированный металл и восстановленный шлак. Шлак был пригоден для вторичного использования в черной металлургии. Из-за низкой стойкости футеровки ковша эксперименты были прекращены.

Из вышесказанного следует, что для успешной переработки отвальных шлаков нержавеющих сталей необходим гарнисажный плавильный агрегат, лучше непрерывного действия. В [6, 7] сообщается о создании гарнисажного плавильного агрегата непрерывного действия, пригодного для эффективной переработки отвальных шлаков. Высокая основность шлаков, получаемых при выплавке нержавеющих сталей по современным технологиям, позволяет получать при их переработке в гарни-сажном плавильном агрегате высоколегированный металл и портланд-цементный клинкер. В таком случае эффективность переработки отвальных шлаков выплавки нержавеющих сталей будет значительно выше. Возможность осаждения корольков легированного металла из шлака показана в [8].

Заключение

При производстве нержавеющих сталей дуплекс- или триплекс-процессом потери металла в процессе плавки достаточно велики. Невозвратные потери металла вызваны потерями со шлаком в виде корольков мелкого скрапа и оксидов металла шлака, а также потерями с пылью, выделяющейся из дуговой печи и АКР. Уменьшение потерь металла может достигнуто за счет умень- шения количества используемых шлаков, вторичного использования шлака на плавках нержавеющих и легированных конструкционных сталей и переплава отвальных шлаков в специализированном гарнисажном плавильном агрегате непрерывного действия.

Список литературы Структура потерь металла в процессе выплавки нержавеющей стали

- Гудим, Ю.А. Потери металла при выплавке стали в дуговых печах и способы их уменьшения/Ю.А. Гудим, С.Г.Овчинников, И.Ю. Зинуров//Электрометаллургия. -2010. -№ 6. -С. 11-15.

- Исследование запыленности отходящих газов при окислительной продувке хромоникелевого расплава/Ц.Л. Кацман, В.С. Галян, Л.Я. Рудашевский и др.//Производство электростали: сб. МЧМ СССР. -М.: Металлургия, 1980. -№ 8. -С. 41-45.

- Поволоцкий, Д.Я. Производство нержавеющей стали/Д.Я. Поволоцкий, Ю.А. Гудим. -Челябинск: Изд-во ЮурГУ, 1998. -235 с.

- Поволоцкий, Д.Я. Использование отвального шлака при выплавке нержавеющих сталей/Д.Я. Поволоцкий, Ю.А. Гудим, А.И. Якунин//Производство электростали: сб. МЧМ СССР. -М.: Металлургия, 1980. -№ 8. -С. 50-53.

- Флайшандел, А. ZEWA -новый процесс утилизации металлургических отходов/А. Флайшандел, У. Геннари, А. Алие//Сталь. -2004. -№ 12. -С. 118-123.

- Гудим, Ю.А. Топливокислородный плавильный агрегат непрерывного действия, его применение в металлургии и для утилизации отходов/Ю.А. Гудим, А.А. Голубев, И.Ю. Зинуров//Вестник Южно-Урал. гос. ун-та. Сер. «Металлургия». -2008. -Вып. 11, № 24 (124). -С. 16-23.

- Современные способы безотходной утилизации сталеплавильных шлаков/Ю.А. Гудим, А.А. Голубев, С.Г. Овчинников, И.Ю. Зинуров//Сталь. -2009. -№ 7. -С. 93-95.

- Металлургические корольки в электропечном шлаке по ходу плавки/А.И. Строганов, Ю.А. Пыльнев, С.Т. Ушаков и др.//Современные проблемы электрометаллургии стали: тр. всесоюз. конф. -Челябинск, 1973. -С. 78-85.