Структура поверхности раздела частично смоченного диска с радиальными лопатками

Автор: Краев Михаил Васильевич, Протевень Игорь Сергеевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 3 (36), 2011 года.

Бесплатный доступ

На основе представлений картины течения рабочей жидкости в каналах диска с лопатками выполнен расчет основных параметров границы раздела «жидкость-газ» с подтвержденными экспериментальными данными

Короткий адрес: https://sciup.org/148176583

IDR: 148176583

Текст научной статьи Структура поверхности раздела частично смоченного диска с радиальными лопатками

Высокооборотные насосные агрегаты (НА) широко применяются в качестве агрегатов для подачи жидких рабочих тел в энергодвигательных установках летательных аппаратов (ЛА), ротор которых состоит из различных типов рабочих колес, дисков, систем уплотнений и т. п. [1].

Вопросам исследования гидродинамики по торцевой поверхности вращающегося диска посвяще- ны работы [2–4], авторы которых принимают в расчетах, что границы раздела жидкостной и газовой фаз представляют собой размытую цилиндрическую поверхность. Такая неопределенность с положением расчетных параметров вносит существенную погрешность при расчете элементов вспомогательного гидравлического тракта насосного агрегата [5].

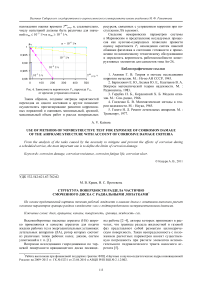

Картина течения между вращающимся диском с торцовыми лопатками (рис. 1) и гладким корпусом довольно сложна [1]. Жидкость, находящаяся в области каналов, подвергается непосредственному силовому воздействию лопаток. При бесконечно большом числе лопаток жидкость в межлопаточном пространстве РК будет вращаться как твердое тело с окружной скоростью ω ж . Уравнение равновесия элементарного объема жидкости, расположенного межлопаточном пространстве на радиусе R толщиной dR в системе координат, скрепленной с этим объемом:

dp -ρ ж ω 2 RdR = 0 , (1)

где второй член левой части уравнения характеризует величину центробежной силы.

Рис. 1. Диск с лопатками (к принципу работы)

Интегрируя уравнение (1) в пределах от R г до R 2 , получим величину избыточного теоретического давления на внешнем радиусе диска:

Δ p 2 = p 2 - p г =ρ ж ω 2 ( R 22 - R г2 ) /2. (2)

Как показали экспериментальные исследования, жидкость закручивается в области зазора со стороны лопаток со скоростью, меньшей скорости вращения диска. Зависимость между угловой скоростью жидкости ω ж и диска ω имеет вид

ω ж =ϕω . (3)

Тогда зависимость между давлением на периферии диска и радиусом границы раздела фаз R г может быть выражена в следующем виде:

p 2 - p г =ρ ж ω 2ж ϕ 2ж ( R 22 - R г2 ) /2. (4)

Поскольку коэффициент закрутки потока φ < 1, и всегда имеет место относительное движение жидкости и лопаток диска, что непременно приводит к образованию в каналах циркуляционной зоны, как следствие обтекания потоком впадин. В относитель- ном движении жидкость обтекает каналы со скоростью

W = ( U - U ж ) = U ( 1 -ϕ ж ) . (5)

Известно, что при течении жидкости в канале за плохо обтекаемым телом (в нашем случае каналы и лопатки диска) возникают отрывные течения. Отрывное течение характеризуется образованием возвратных потоков и вихрей. Этот процесс в большей мере определяется отношением глубины впадины, толщиной пограничного слоя на стенке перед каналом и относительной высотой стенок канала. Взаимодействие между струей и жидкостью в канале приводит к появлению циркуляционного течения в зоне за выступом [6].

Сдвиговые течения в окружном направлении, в виде отставания закрученного потока в осевом зазоре компенсируются радиальным (расходным) течением в области каналов от центра к периферии, что характеризуется соотношением радиальной составляющей скорости VR в канале от окружной VU . Это дает основание выразить скорости радиального (расходного) течения жидкости в канале с учетом угловой скорости жидкости в окружном направлении в виде

V R =ω ж ⋅ R ⋅ K , (6)

где K – экспериментальный коэффициент K = 0,18 ± 0,03.

С учетом различной геометрии радиальных каналов диска зависимости для средней скорости радиального расходного течения на радиусе R в каналах числом z, постоянной ширины b и глубиной h полу- чим в виде

2πωR2a ⋅ K ⋅ ϕл

R b⋅h⋅z , для диска с лопатками постоянной толщиной δ:

V 2 πω R 2 a ⋅ K ⋅ ϕ л

R = h (2 π R - z ⋅δ )

.

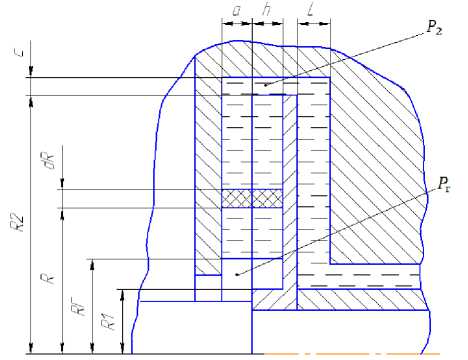

Расходное течение в каналах диска сопровождается сдвиговым потоком по аналогии с рабочим колесом центробежного насоса, что приводит в каналах диска к сдвигу поверхности раздела фаз «жидкость– газ». Для получения отпечатков и анализа течения в области осевого зазора и каналов диска в рабочую жидкость вводились примеси, которые осаждались на поверхности диска. Такой примесью в опытах авторов [7] служила вакуумная замазка, предварительно расплавленная в горячей воде. Кроме того, проводились испытания при подаче в центральную полость нагретого газового потока с высоким содержанием сажи, частицы которой осаждались на диске только в области свободной жидкости.

На фотографии, представленной на рис. 2, видно, что жидкость с напорной стороны канала опускается ниже границы раздела фаз R г , имеющей место в зазоре a , на величину сдвига ΔR.

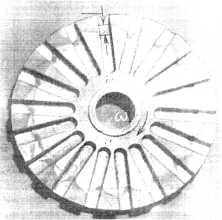

Исходя из представленной физической модели радиального одномерного течения жидкости в каналах, рассмотрим равновесие элементарного объема жидкости в канале у поверхности «жидкость–газ» (рис. 3). На выделенный объем жидкости массой dm действует центробежная сила инерции dm го 2 R и кориолисова dm 2 го V R . Сумма проекции всех сил, действующих на элемент с учетом, что dR / db = tg a , запишется:

2Vr - db -го- R - dR = 0. (9)

у [ Rr2-( R-AR )2

= 2 b r - V r .

С учетом выражений (7) и (8) уравнение для определения величины сдвига границы раздела фаз частично смоченного вращающегося диска получим в виде:

25,12 aK ф л z - h

A R = R r 1 -

Рис. 2. Диск с радиальными лопатками

Для одномерного расходного течения по ширине канала диска величиной b равнодействующая всех сил на границе раздела фаз уравновешивается силой дав-

ления прилегающих слоев жидкости, и поэтому поверхность жидкости нормальна к этой равнодействующей, что обусловливает сдвиг поверхности раздела фаз под углом:

dm го- VR 2Vr

RR

.

dm го R го R

Для величины сдвига по границе раздела фаз на радиусе диска R г в канале величиной b можно записать:

AR =

2 b r - V r го R

Рис. 3. Расчетная схема положения границы раздела «жидкость–газ» по ширине канала вращающегося диска

Интегрируя уравнение (9) при условии, что давление в газовой полости – величина постоянная и равна давлению на границе раздела фаз, получим:

Для границы раздела фаз величины R г имеем:

A R =

4 n R - a - K - ф л h - z

По полученным зависимостям (11) и (14) с учетом экспериментальных значений kR = 0,18 и ф = 0,8 ж были просчитаны величины сдвига ΔR для различных дисков в широком диапазоне изменения режимов их работы (см. таблицу).

В таблице представлены результаты расчетов и экспериментальные значения величины Δ R при испытании на различных рабочих жидкостях в широком диапазоне изменения угловой скорости диска с разной формой каналов. Как видно из таблицы, расчетное значение величины сдвига поверхности жидкости в каналах диска удовлетворительно согласуются с экспериментальными данными.

Величины сдвига Δ R для различных дисков в широком диапазоне изменения режимов их работы

|

Форма канала |

ω, рад/с |

Рабочая жидкость. Плотность, кг/м 3 |

R г , мм |

A R экспер , мм |

R г , мм |

|

Л |

2 620 |

Этиловый спирт, 800 |

29 |

2,1–2,3 |

2,48 |

|

П |

2 140 |

Вода, 1000 |

34 |

3,6–3,8 |

3,42 |

|

П |

2 040 |

– || – |

28 |

2,5–2,8 |

2,81 |

|

П |

1 110 |

– || – |

34 |

3,2–3,5 |

3,42 |

|

П |

1 050 |

– || – |

23 |

2,5–2,9 |

2,31 |

|

Л |

2 100 |

– || – |

33 |

3,1–3,3 |

3,32 |

|

Л |

1 110 |

– || – |

32 |

3,0–3,1 |

3,22 |

|

П |

3 770 |

Азотная кислота, 1 140 |

22 |

2,0–2,2 |

2,21 |

Примечание : * Ввиду размытой границы следа измерялось два значения Δ – по верхней и нижней границе; Л – лопатка постоянной величины, П – паз постоянной величины.