Структура поверхностного слоя высокохромистой стали, подвергнутой азотированию в элионном режиме в плазме несамостоятельного дугового разряда с накаленным катодом

Автор: Ереско С. П., Иванов Ю. Ф., Лопатин И. В., Клопотов А. А., Никоненко А. В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 т.24, 2023 года.

Бесплатный доступ

Целью настоящей работы является обнаружение закономерностей формирования структуры поверхностного слоя высокохромистой стали, подвергнутой азотированию в плазме газового разряда низкого давления с использованием плазмогенератора с накаленным катодом «ПИНК». Нагревание образцов до температуры азотирования осуществляли ионной компонентой плазмы, а также электронной и ионной компонентами плазмы (элионный режим). Объектом исследования являлась жаропрочная коррозионностойкая сталь аустенитного класса марки 20Х23Н18 (зарубежный аналог AISI 310S). Актуальность исследований обусловлена сравнительно низким уровнем твердости и износостойкости сталей данного класса. Азотирование стали осуществляли на установке «ТРИО», дооснащенной блоком коммутации для реализации элионного (электронного и ионного) режима обработки. Установлено, что толщина упрочненного слоя составляет 55-60 мкм и слабо зависит от метода азотирования, температуры (в интервале 793-873 К) и длительности (3-5 ч) процесса. Выявлен режим азотирования, позволяющий формировать поверхностный слой с микротвердостью 13,7 (ионный режим нагревания) и 10,8 ГПа (элионный режим нагревания). Установлено, что высокие прочностные и трибологические свойства азотированной стали обусловлены формированием в поверхностном слое нанокристаллической структуры, основными фазами которой являются нитриды железа Fe4N и нитриды хрома CrN. Показано, что нагревание образцов до температуры азотирования в элионном режиме, использующем электронную и ионную компоненту плазмы, приводит к существенно меньшему уровню шероховатости материала по сравнению с образцами, нагревание которых при азотировании осуществляли ионной составляющей плазмы.

Плазма газового разряда, элионный режим азотирования, высоколегированная сталь, шероховатость, структура, свойства

Короткий адрес: https://sciup.org/148326249

IDR: 148326249 | УДК: 621.785.53 | DOI: 10.31772/2712-8970-2023-24-1-168-176

Текст научной статьи Структура поверхностного слоя высокохромистой стали, подвергнутой азотированию в элионном режиме в плазме несамостоятельного дугового разряда с накаленным катодом

Использование дуговых разрядов низкого давления с накаленным катодом (концентрация плазмы 1015‒1018 м–3 в объемах до нескольких м3), позволяющих генерировать потоки газовой плазмы без микрокапель, осуществлять ионную очистку (травление) поверхности и разогревать обрабатываемую деталь до требуемой температуры, является перспективным для проведения процессов химико-термической обработки [1‒3]. При этом, энергия ионов и их средний ток часто оказываются избыточными для ионной очистки обрабатываемой поверхности, что приводит к ее интенсивному травлению и существенному увеличению шероховатости поверхности детали [4; 5]. Для эффективного нагревания подложки в [6; 7] предложено использовать электронную компоненту плазмы разряда. Воздействие низкоэнергетичных (десятки эВ) электронов плазмы разряда с плотностями тока десятки А/см2 не производит травления, однако и не обеспечивает ее очистки. Следовательно, для обеспечения нагревания подложки и ее эффективной очистки необходимо чередование воздействия на нее электронной и ионных компонент плазмы разряда. Такой режим обработки изделий назван элионным, т. е. включающим воздействие как электронной, так и ионной компонент плазмы несамостоятельного дугового разряда с накален- ным катодом. Сравнительно низкий уровень травления поверхности позволяет рекомендовать элионный режим азотирования деталей и изделий ракетно-космической отрасли, для которых повышение уровня шероховатости поверхности недопустимо.

Целью настоящей работы является сравнительный анализ эволюции структуры высокохроми-стой стали, подвергнутой азотированию в плазме несамостоятельного дугового разряда с накаленным катодом в условиях нагревания образцов до температуры азотирования, во-первых, ионной компонентой плазмы и, во-вторых, электронной и ионной компонентами плазмы.

Материал и методика исследования

Материалом исследования являлись образцы высокохромистой стали марки 20Х23Н18 (зарубежный аналог AISI 310S) (0,2С-1Si-2Mn-(17-20)Ni-(22-25)Cr-0.02S-0.035P, остальное – Fe, вес.%). Азотирование стали осуществляли на установке «ТРИО», дооснащенной блоком коммутации для реализации элионного (электронного и ионного) режима обработки. Параллельно проводили азотирование стали в условиях ионного нагревания образцов. Азотирование проводили при температурах 723 - 873 К в течение 1, 3 и 5 ч. Температура образцов регулировалась коэффициентом заполнения электронной фазы. Образцы закреплялись на неподвижном держателе в центре камеры на оси источников плазмы таким образом, чтобы держатель находился под углом 60° к каждому из них, а образцы находились на лицевой стороне держателя. Исследование структуры, элементного и фазового состава модифицированной стали осуществляли методами рентгенофазового анализа и сканирующей электронной микроскопии, дефектную субструктуру модифицированного слоя стали изучали методами просвечивающей электронной дифракционной микроскопии.

Результаты исследования и их обсуждение

В работах [8–11] показано, что оптимальным с позиции увеличения твердости поверхностного слоя стали 20Х23Н18, не зависимо от метода нагревания образцов до температуры азотирования, является следующий режим – температура 793 К, время 3 ч. В этом случае микротвердость образцов 13,7 (ионный режим нагревания) и 10,8 ГПа (элионный режим нагревания). Твердость стали максимальна у поверхности азотирования и монотонно снижается по мере увеличения расстояния от поверхности образца. Толщина упрочненного слоя составляет 55–60 мкм и слабо зависит от метода азотирования. Трибологические испытания стали 20Х23Н18, подвергнутой азотированию, показали, что в условиях нагревания образцов ионами плазмы минимальное значение параметра износа (максимальная износостойкость) достигается при температуре азотирования 873 К, 3-5 ч и составляет к = 0,45 х 10-6 мм3/Н х м, что меньше параметра износа стали 20Х23Н18 в исходном состоянии в 350 раз. При азотировании в условиях нагревания образцов в элионном режиме минимальное значение параметра износа (максимальная износостойкость) достигается при температуре азотирования 793 К, 3 ч и составляет к = 0,86*10-6 мм3/Н х м, что меньше параметра износа стали 20Х23Н18 в исходном состоянии в ≈200 раз. Таким образом, азотирование стали в условиях ионного нагревания образцов позволяет достигать более высоких значений микротвердости и износостойкости по сравнению с элионным методом нагревания. Достигая максимальной твердости при ионном режиме азотирования (793 К, 3 ч), сталь теряет износостойкость, параметр износа образцов для данного режима к = 3,44 x 10 6 мм3/Н х м, что в 4 раза больше параметра износа стали при сопоставимом элионном режиме азотирования (793 К, 3 ч).

Определен уровень шероховатости поверхности образцов. Установлено, что независимо от способа нагревания образцов повышение температуры азотирования в интервале 723–873 К приводит к росту шероховатости поверхности стали [9]. Выявлено, что нагревание образцов до температуры азотирования в элионном режиме приводит к существенно меньшему (в 2,2‒3,5 раза) уровню шероховатости материала по сравнению с образцами, нагревание которых при азотировании осуществляли ионной составляющей плазмы.

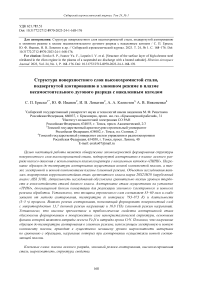

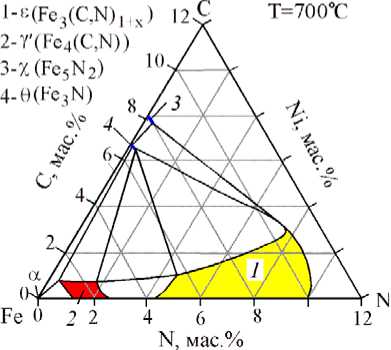

Очевидно, что выявленное существенное изменение микротвердости и износостойкости стали в условиях азотирования обусловлено преобразованием элементного и фазового состава, состояния дефектной субструктуры поверхностного слоя материала. Рассмотрим этот вопрос для одного режима азотирования ~793 К, 3 ч. Определение фазового состава азотированного слоя осуществляли методами рентгеноструктурного анализа. Установлено, что основными упрочняющими фазами стали являются нитрид железа состава Fe 4 N и нитрид хрома состава CrN (рис. 1). Обнаружено, что при одинаковом фазовом составе образцы, подвергнутые азотированию в условиях нагревания двумя указанными выше методами, различаются разным количеством упрочняющих фаз. А именно, в стали, азотированной в условиях нагревания ионами плазмы, относительное суммарное содержание упрочняющих нитридных фаз достигает 89,3 масс. %; в стали при элионном азотировании ~ 79,8 масс. %. При этом, при ионном методе азотирования в поверхностном слое стали присутствует 79 масс. % фазы γ'-Fe 4 N и 10,3 масс. % CrN (остальное y -Fe); при элионном азотирование соотношение нитридных фаз иное: 49,7 масс. % фазы γ'-Fe 4 N и 30,1 масс. % CrN.

Рис. 1. Фрагменты рентгенограмм стали 20Х23Н18, подвергнутой азотированию в плазме газового разряда низкого давления:

а – элионное азотирование; б – ионное азотирование. Температура азотирования 793 К, время азотирования 3 ч

Fig. 1. Fragments of X-ray diffraction patterns of 20X23H18 steel subjected to nitriding in a low-pressure gas discharge plasma:

a – aelion nitriding; b – ion nitriding. Nitriding temperature 793 K, nitriding time 3 hours

В [12] показано, что в бинарной системе Cr - N образуется нитрид хрома CrN со структурным типом NaCl (символ Пирсона cF 8; пространственная группа Fm 3 m ). В системе Fe - N [12; 13] установлено наличие нитридов y '(Fe4N) (символ Пирсона cP 5; пр. гр. Pm 3 m ), e (Fe3N1+x) (символ Пирсона hP 10; пр. гр. P 6 3 22), ^ (Fe2N) (символ Пирсона oP 12; пр. гр. Pbcn ) и метастабиль-ного нитрида Fe 16 N 2 (Fе 8 N) (азотистый мартенсит). На диаграмме состояния бинарной системы Fe - N присутствует обширная область существования нитрида e (Fe3N1+x) с гексагональной сингонией. Тогда как растворимость азота в a- Fe с ОЦК решеткой, находящейся в равновесии с y '(Fe4N) при температуре 590 ° С, составляет всего 0,4 % (ат.).

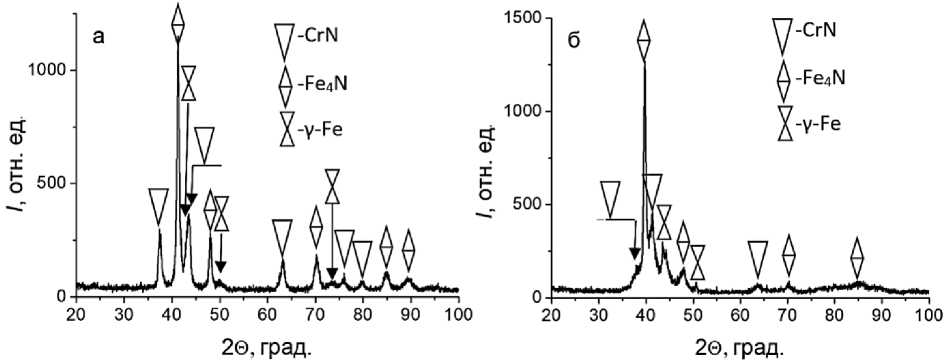

На рис. 2 приведены изотермические сечения тройных систем C-Cr-N и C-Fe-N, у которых один сплавообразующий элемент является металлом, другой элемент не металл, а третий элемент (азот) является газом. Для системы C-Cr-N (рис. 2, а) характерным является существова- ние протяженной области гомогенности карбонитрида Cr2(С,N) с гексагональной структурой (символ Пирсона hP9; пространственная группа P 3 1m). Наличие обширной области гомогенности карбонитрида Cr2(С,N) на основе нитрида Cr2N отражает высокую растворимость углерода в этом нитриде. При этом области существования карбидов хрома Cr3C2, Cr7C3, Cr23C6 имеют очень ограниченные области гомогенности.

а

б

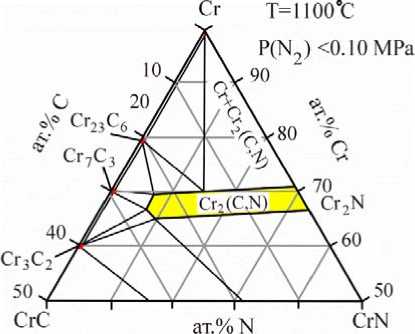

Рис. 2. Изотермические сечения тройных систем C - Cr - N в метастабильном состоянии при температуре 1100 °С и давлении P(N2)<0,10 МПа [14] ( а ), C - Fe - N при температуре 700 °С [15] ( б )

Fig. 2. Isothermal cross sections of C - Cr - N ternary systems in the metastable state at a temperature of 1100°C and pressure P(N 2 )<0.10 MPa [14] ( a ), C - Fe - N at a temperature of 700°C [15] ( b )

На рис. 2, б представлено изотермическое сечение тройной системы C - Fe - N. Видно, что области существования карбидов θ(Fe 3 C), χ (Fe 5 C 2 ) имеют узкие и ограниченные области гомогенности. В тоже время в системе C - Fe - N на изотермическом сечении хорошо проявляется протяженная область гомогенности трехкомпонентного нитрида ε(Fe 3 (С,N) 1+x ). Этот нитрид образован на основе двухкомпонентного нитрида Fe 3 N 1+x на стороне Fe - N изотермического треугольника. Наличие обширной области гомогенности ε фазы отражает высокую растворимость углерода в этом нитриде. Характерной чертой системы Fe–C–N является наличие обширных двухфазных и трехфазных областей на основе карбидов и нитридов (рис. 2, б ).

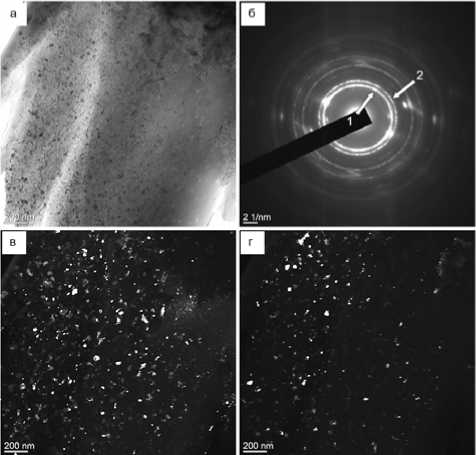

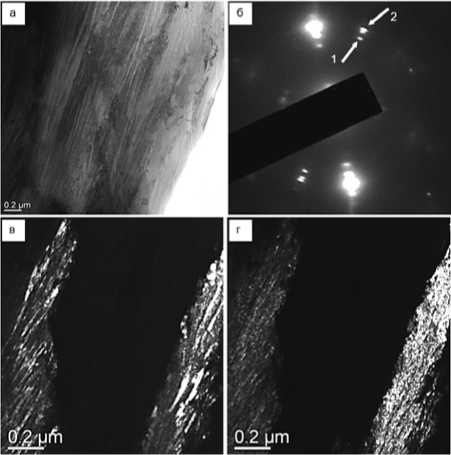

Морфологию и взаимное расположение фаз в поверхностном слое стали, подвергнутой азотированию, изучали методами просвечивающей электронной дифракционной микроскопии. Установлено, что в поверхностном слое толщиной 5‒6 мкм (не зависимо от метода азотирования) формируется нанокристаллическая (размер кристаллитов 20‒27 нм) многофазная структура, основными фазами которой являются γ-Fe и нитриды хрома CrN и железа Fe 4 N (рис. 3). При большем удалении в слое толщиной 30‒37 мкм формируется структура пластинчатого типа (рис. 4). Поперечные размеры пластин изменяются в пределах от 15 до 32 нм. Анализ микроэлектронограмм позволил выявить рефлексы, принадлежащие фазам γ-Fe, CrN и Fe 4 N. Данные фазы, в виде пластин, располагаются чередующимся образом γ-Fe / CrN или γ-Fe / Fe 4 N.

Рис. 3. Электронно-микроскопическое изображение структуры поверхностного слоя стали 20Х23Н18, подвергнутой азотированию в условиях нагревания образцов ионной составляющей плазмы: а – светлое поле; б – микроэлектронограмма, полученная с данного участка фольги; в , г – темные поля, полученные в рефлексах [111] γ-Fe + [200] CrN ( в ) и [200] γ-Fe ( г ). Стрелкой указаны рефлексы ( б ), в которых получены темные поля – рефлекс № 1 ( в ) и № 2 ( г )

Fig. 3. Electron microscopic image of the structure of the surface layer of steel 20X23H18 subjected to nitriding under conditions of heating of samples of the ionic component of the plasma:

a – bright field; b – microelectron diffraction pattern obtained from this section of the foil; ( c , d ) dark fields obtained in the [111] γ-Fe + [200] CrN ( c ) and [200] γ-Fe ( d ) reflections. In ( b ), the arrow indicates reflections in which dark fields were obtained reflection No. 1 ( c ) and reflection No. 2 ( d )

Рис. 4. Электронно-микроскопическое изображение структуры поверхностного слоя стали 20Х23Н18, подвергнутой азотированию в условиях нагревания образцов ионной составляющей плазмы: а – светлое поле; б – микроэлектронограмма, полученная с данного участка фольги; в , г – темные поля, полученное в рефлексах [111] CrN ( в ) и [111] γ-Fe + [111] Fe 4 N ( г ). Стрелкой указаны рефлексы ( б ), в которых получены темные поля– рефлекс № 1 ( в ) и № 2 ( г )

Fig. 4. Electron microscopic image of the structure of the surface layer of steel 20X23H18 subjected to nitriding under conditions of heating of samples of the ionic component of the plasma:

a – bright field; b – microelectron diffraction pattern obtained from this section of the foil; ( c , d ) dark fields obtained in ( c ) [111] CrN and ( d ) [111] γ-Fe + [111] Fe4N reflections. In ( b ), the arrow indicates the reflections in which dark fields were obtained reflection No. 1 ( c ) and reflection No. 2 ( d )

Заключение

Выполнен сравнительный анализ эволюции структуры, механических и трибологических свойств высокохромистой стали, подвергнутой азотированию в плазме несамостоятельного дугового разряда с накаленным катодом в условиях нагревания образцов до температуры азотирования, во-первых, ионной компонентой плазмы и, во-вторых, электронной и ионной компонентами плазмы. Установлено, что, не зависимо от способа нагревания образцов, твердость стали максимальна у поверхности азотирования и монотонно снижается по мере увеличения расстояния от поверхности образца. Показано, что толщина упрочненного слоя составляет 55 - 60 мкм и слабо зависит от метода азотирования, температуры (в интервале 793 - 873 К) и длительности (3 - 5 ч) процесса. Обнаружено, что при нагревании образцов ионами плазмы твердость упрочненного слоя (при равной толщине слоя) выше по сравнению с образцами, нагревание которых осуществлялось в электронно-ионном режиме.

Показано, что азотирование стали в условиях ионного нагревания образцов позволяет достигать более высоких значений микротвердости и износостойкости по сравнению с элионным методом нагревания. Достигая максимальной твердости при ионном режиме азотирования (793 К, 3 ч), сталь теряет износостойкость, параметр износа образцов для данного режима k = 3,44*10–6 мм3/Н*м, что в 4 раза больше параметра износа стали при сопоставимом элионном режиме азотирования (793 К, 3 ч). Установлено, что высокие прочностные и трибологические свойства азотированной стали обусловлены формированием в поверхностном слое нанокри-сталлической структуры, основными фазами которой являются нитриды железа Fe 4 N и нитриды хрома CrN. Выявлено, что нагревание образцов до температуры азотирования в элионном режиме приводит к существенно меньшему (в 2,2 - 3,5 раза) уровню шероховатости материала по сравнению с образцами, нагревание которых при азотировании осуществляли ионной составляющей плазмы. Совокупность полученных результатов позволяет рекомендовать элион-ный режим азотирования стали для случая модифицирования изделий, в том числе ракетнокосмической техники, не допускающих повышения уровня шероховатости поверхности.

Acknowledgements . The study was financially supported by the Russian Foundation for grant project №20-21-00111 Rosatom.

Список литературы Структура поверхностного слоя высокохромистой стали, подвергнутой азотированию в элионном режиме в плазме несамостоятельного дугового разряда с накаленным катодом

- Wei R., Benn C. R., Cooper C. V. High Intensity Plasma Ion Nitriding of Aer Met 100 Marten-sitic Steel // Plasma Process. Polym. 2007. Vol. 4, No. 1, P. 700-706.

- Meletis E. I. Intensified plasma-assisted processing: science and engineering // Surface and Coatings Technology. 2002. Vol. 149, No. 2-3. P. 95-113.

- Азотирование конструкционных сталей в газовых разрядах низкого давления / П. М. Ща-нин, Н. Н. Коваль, И. М. Гончаренко и др. // Физика и Химия обработки материалов. 2001. № 3. С.16-19.

- Synthesis of plasma-nitrided Cr coatings on HT9 steel for advanced chemical barrier property in a nuclear cladding application / S. Yeo, C. M. Lee, H. Soo et al. // Applied Surface Science. 2022. Vol. 579. P. 152133.

- The influence of the plasma-nitriding temperature on the microstructure evolution and surface properties of additive-manufactured 18Ni300 maraging steel / M. Godec, F. Ruiz-Zepeda, B. Pod-gornik et al. // Surface and Coatings Technology. 2022. Vol. 433. P. 128089.

- Electron-ion-plasma modification of carbon steel / Y. H. Akhmadeev, Yu. F. Ivanov, O. V. Krysina et al. // High Temperature Material Processes. 2021. No. 25(1). Р. 47-55.

- Elion method of nitriding of high-chromium stainless steel: Structure and properties / Y. Ivanov, I. Lopatin, Y. Denisova et al. // Proceedings - 2020 7th International Congress on Energy Fluxes and Radiation Effects, EFRE-2020. 2020. Р. 783-787.

- Elion Method of Nitriding of High-Chromium Stainless Steel: Structure and Properties / Y. Ivanov, I. Lopatin, Y. Denisova et al. // IEEE. 2020. Р. 783-787.

- Азотирование высокохромистой стали в плазме несамостоятельного дугового разряда с накаленным катодом / Ю. Ф. Иванов, И. В. Лопатин, Е. А. Петрикова и др. // Современные методы и технологии создания и обработки материалов: сб. науч. тр. В 2 кн. Кн. 2. Технологии и оборудование механической и физико-технической обработки. Обработка металлов давлением. Минск: ФТИ НАН Беларуси, 2022. С. 98-106.

- Структура и свойства высокохромистой стали, подвергнутой азотированию в плазме несамостоятельного дугового разряда с накаленным катодом / С. П. Ереско, Ю. Ф. Иванов, А. А. Клопотов и др. // Решетневские чтения: материалы XXVI Междунар. науч.-практ. конф. (09-11 ноября 2022, г. Красноярск). В 2 ч. / под общ. ред. Ю. Ю. Логинова; Сиб. гос. аэрокос-мич. ун-т. Красноярск, 2022. С. 627-629.

- Формирование структуры, механических и трибологических свойств высокохромистой стали электронно-ионно-плазменным азотированием / С. П. Ереско, Ю. Ф. Иванов, Е. А. Пет-рикова и др. // Сибирский аэрокосмический журнал. 2021. Т. 22, № 4. С. 688-699.

- Лякишев Н. П. Диаграммы состояния двойных металлических систем. М.: Машиностроение, 1996-2000. Т.1-3.

- Kubaschewski O. Iron - Binary Phase Diagrams. Berlin: Springer-Verlag, 1982. 184 p.

- Ettmayer P. Beitragzum System Chrom-Kohlenstoff-Stickstoff. Monatshefte für Chemie und verwandte Teileanderer // Wissenschaften. 1966. Vol. 97. Р. 1248-1257.

- Du H. A Reevaluation of the Fe-N and Fe-C-N Systems // Journal of Phase Equilibria. 1993. Vol. 14, No. 6. P.682-894.