Структурно-фазовое состояние и акустические характеристики поверхностного слоя после различных режимов обработки на черновых и чистовых стадиях изготовления изделия

Автор: Смирнов А.Н., Конева Н.А., Рябов С.А., Глинка А.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-3 т.13, 2011 года.

Бесплатный доступ

В настоящей работе проведено исследование одной из широко применяемых в машиностроении сталей - стали 35ХГС на различных этапах механической обработки. Основная задача исследования заключалась в определении параметров градиентной структуры стали. Было проведено комплексное исследование с использованием современных методов контроля: растровой электронной микроскопии, просвечивающей дифракционной электронной микроскопии на тонких фольгах, рентгеноструктурного анализа и спектрально-акустического метода оценки состояния материала.

Структурно-фазовое состояние, акустические характеристики, режимы резания, поверхностный слой, электронная микроскопия, спектрально-акустический метод, внутренние напряжения

Короткий адрес: https://sciup.org/148199696

IDR: 148199696 | УДК: 621.791.05:620.179

Текст научной статьи Структурно-фазовое состояние и акустические характеристики поверхностного слоя после различных режимов обработки на черновых и чистовых стадиях изготовления изделия

Цель работы: исследовать изделия, подвергаемые различной термомеханической обработке, т.е. с использованием различных режимов резания, и провести контроль поверхностного слоя физическими методами. Поверхностный слой детали после обработки резанием получает измененную структуру и фазовый состав по сравнению с основным материалом [1, 9].

В настоящей работе проведено исследование изделий, изготовленных из широко применяемого в машиностроении материала – стали 35ХГС. Исследования по определению фазового состава, морфологии и дефектной структуры стали в поверхностных слоях изделия после различных этапов его изготовления проводились 3 основными методами: растровой электронной микроскопией (РЭМ); просвечивающей дифракционной электронной микроскопией на тонких фольгах (ПЭМ) и рентгеноструктурным анализом (РСА).

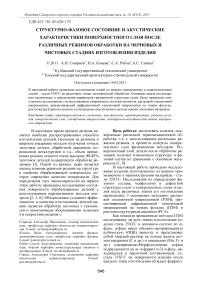

Как показали проведенные методом ПЭМ исследования, на всех этапах изготовления изделия сталь 35ХГС в основном состоит из α-фазы. α-фаза имеет объемно-центрированную кубическую (ОЦК) решетку и представляет собой твердый раствор на основе железа атомов внедрения (C и др.) и замещения (Mn, Cr и др.) одновременно.Морфологически α-фаза подразделяется на а) α-феррит и б) α-фазу, находящуюся в перлитной составляющей, т.е. сталь 35ХГС на поверхности изделия после каждого этапа изготовления обладает феррито- перлитной структурой (рис.1, 2). Исследования, выполненные методом РЭМ, показали, что зерна перлита и феррита после различных этапов приготовления располагаются друг относительно друга случайным образом. При этом размеры зерен соизмеримы, зеренная структура довольно однородна. Как показали проведенные методом ПЭМ исследования, ферритные зерна во всех образцах присутствуют во фрагментированном состоянии (рис . 1).

Рис. 1. Типичные электронно-микроскопические изображения структуры стали 35ХГС: зерна феррита (двойной стрелкой отмечены примеры границ фрагментов первого типа, одинарной – границ второго типа):

а – образец после проведения черновой обработки, б – образец после проведения чистовой обработки

В образцах, обработанных на чистовых режимах, фрагментация выражена наиболее сильно. Ферритная матрица в зернах со смешанным перлитом также фрагментирована. Отметим, что границы фрагментов в исследуемой стали присутствуют двух типов. Первый тип границ – это относительно слабо разо-риентированные. На них хорошо видна дислокационная структура. Второй тип границ – границы фрагментов с большей разориенти-ровкой. У них сплошной контраст и дислокационная структура практически не просматривается.

.5 мкм

0.5 мкм

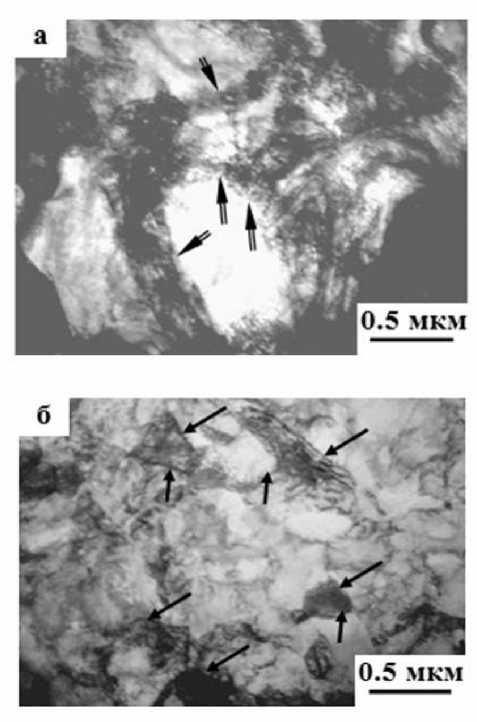

Рис. 2. Электронно-микроскопическое изображение структуры стали 35ХГС: а – стык зерен феррита (Ф) и нефрагментированного перлита (П), б – зерно разрушенного перлита, в – зерно фрагментированного перлита

Перлитные зерна (рис. 2) присутствуют трех видов. Первый вид – пластинчатый перлит, представляющий собой конгломерат чередующихся пластин феррита и цементита. Пластины феррита в перлитных зернах, как правило, фрагментированы. Вторым видом перлитных зерен являются зерна с глобулярным перлитом - ферритная матрица с распределенными в ней цементитными выделениями глобулярной формы. Ферритная матрица в участках с глобулярным перлитом также фрагментирована. Третьим видом перлитных зерен являются зерна со смешанным перлитом, когда в одном зерне присутствуют одновременно выделения цементита пластинчатой и глобулярной формы.

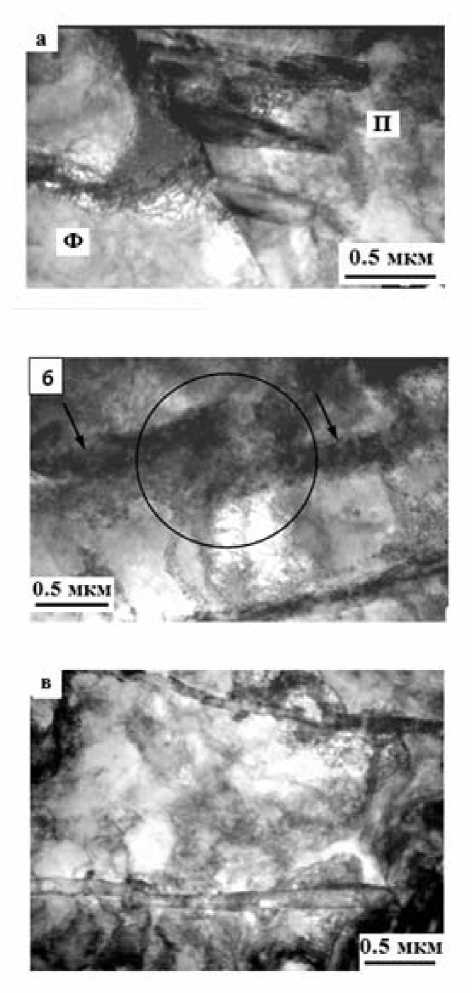

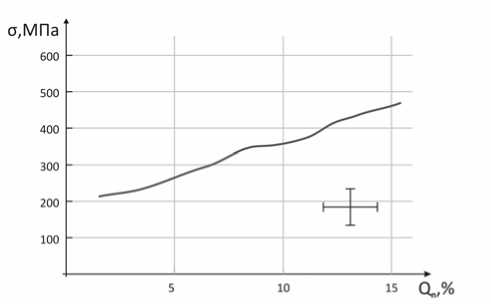

Авторами была проведена оценка объемных долей каждого типа из присутствующих в материале структур, в частности, объемная доля перлита в каждом образце. Наибольшее содержание перлита в образце приводит к увеличению уровня локальных внутренних напряжений σ (рис. 3) По мнению авторов, спектрально-акустический метод в настоящее время является одним из наиболее перспективных неразрушающих методов оценки состояния материала. Одним из важнейших достоинств акустических методов является возможность контролировать поверхностные несовершенства в материалах с применением волн Рэлея (поверхностных акустических волн – ПАВ). Известно [6], что в различных деталях и узлах технических устройств опасных производственных объектов происходит накопление микроповреждений.

Рис. 3. Зависимость амплитуды локальных внутренних напряжений σ от объемной доли содержания перлита Q n в материале образцов

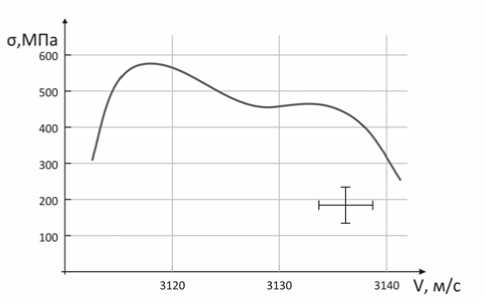

Образование эксплуатационных микро- и макродефектов происходит преимущественно в поверхностных слоях, и применение ПАВ может привести к их выявлению и определению предельного состояния металлических материалов. Исследования, выполненные спектрально-акустическим и электронномикроскопическими методами, были проведены одних и тех же участках образцов. На рис. 4 представлена зависимость амплитуды локальных внутренних напряжений σ от скорости распространения поверхностных акустических волн V в материале. Участок, на котором наблюдаются наибольшие значения локальных внутренних напряжений σ , соответствует состоянию материала образцов до проведения обработки резанием, участки с наименьшими значениями σ – состоянию материала после чистовых режимов обработки.

Рис. 4. Зависимость амплитуды локальных внутренних напряжений σ от скорости распространения поверхностных акустических волн V в материале

Выводы:

-

1. Исследовано структурно-фазовое состояние стали 35ХГС после различных режимов обработки при черновых и чистовых стадиях изготовления изделия. Установлено, что поверхностный слой всех образцовисследо-ванной заготовки имеет полностью фрагментированную структуру, которая состоит из микрозеренной феррито-перлитной смеси, после проведения механической обработки присутствуют ферритные зерна в двух состояниях: нефрагментированном и фрагментированном. Перлитные зерна присутствуют трех видов. Весь перлит является дефектным. Объемные доли каждой структурной составляющей на разных режимах и стадиях изготовления изделия различны.

-

2. Исследования, выполненные методом РЭМ, показали, что зерна перлита и феррита после различных этапов изготовления, как и в исходном образце, располагаются друг относительно друга случайным образом. По размерам зеренная структура довольно однородна.

-

3. Была проведена оценка объемных долей каждого типа из присутствующих в материале структур, в частности, объемная доля перлита в каждом образце. Наибольшее содержание перлита в образце приводит к увеличению уровня локальных внутренних напряжений σ .

-

4. Было установлено, что уровень локальных внутренних напряжений зависит от режима обработки.

Список литературы Структурно-фазовое состояние и акустические характеристики поверхностного слоя после различных режимов обработки на черновых и чистовых стадиях изготовления изделия

- Старков, В.К. Физика и оптимизация резания материалов. -М.: Машиностроение, 2009. 640 с.

- Качество машин: Справочник. В 2 т. Т1/А.Г. Суслов, Э.Д. Браун, Н.А. Виткевич и др. -М.: Машиностроение, 1995. 256 с.

- Качество машин: Справочник. В 2 т. Т2/А.Г. Суслов, Ю.В. Гуляев, А.М. Дальский и др. -М.: Машиностроение, 1995. 430 с.

- Гриднев, В.Н. Распад цементита при пластической деформации стали/В.Н. Гриднев, В.Г. Гаврилюк//Металлофизика. 1982. Т.4, №3. С. 74-87.

- Нестерова, Е.В. Кристаллографические особенности внутреннего строения колоний деформированного пластинчатого перлита/Е.В. Нестерова, В.В. Рыбин, Н.Ю. Золоторевский//ФММ. 2000. Т.89, №1. С. 47-53.

- Углов, А.Л. Акустический контроль оборудования при изготовлении и эксплуатации/А.Л. Углов, В.И. Ерофеев, А.Н. Смирнов -Нижегор. фил. Института машиноведения им. А.А. Благонравова РАН. -М.: Наука, 2009. 279 с.

- Счастливцев, В.М. Структурный и кинетический аспекты отжига тонкопластинчатого перлита/В.М. Счастливцев, Д.А. Мирзаев, И.Л. Яковлева//Изв. вузов. Черная металлургия. 1996. №5. С. 50-59.

- Козлов, Э.В. Влияние типа субструктуры на перераспределение углерода в стали мартенситного класса в ходе пластической деформации/Э.В. Козлов, Н.А. Попова, Л.Н. Игнатенко//Изв. вузов. Физика. 2002. №3. С. 72-82.

- Козлов, Э.В. Эволюция фазового состава, дефектной структуры, внутренних напряжений и перераспределение углерода при отпуске литой конструкционной стали/Э.В. Козлов, Н.А. Попова, О.В. Кабанина. -Новокузнецк: Изд-во Сиб-ГИУ, 2007. 177 с.

- Козлов, Э.В. Градиентные структуры в перлитной стали/Э.В. Козлов, В.Е. Громов, В.В. Коваленко. -Новокузнецк: Изд-во СибГИУ, 2004. 224 с.

- Смирнов, А.Н. Субструктура, внутренние поля напряжений и проблема разрушений паропроводов из стали 12Х1МФ/А.Н. Смирнов, Э.В. Козлов. -Кемерово: Кузбассвузиздат, 2004. 163 с.