Структурное построение стендов для гидродинамической очистки агрегатов гидротопливных систем

Автор: Санчугов В.И., Решетов В.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-1 т.12, 2010 года.

Бесплатный доступ

В статье приведен анализ стендовых систем для гидродинамической очистки гидросистем и их элементов. Выдвинуты специфические требования для структурного построения и состава стендов. Предложены принципиально новые специальные узлы, предназначенные для оптимизации пульсирующих режимов течения жидкости. Приведены схемы для гидродинамической очистки проточных и непроточных агрегатов гидравлических систем.

Гидроагрегат, стендовые системы, гидродинамическая очистка, промывка, пульсирующий поток

Короткий адрес: https://sciup.org/148199361

IDR: 148199361 | УДК: 629.73.063

Текст научной статьи Структурное построение стендов для гидродинамической очистки агрегатов гидротопливных систем

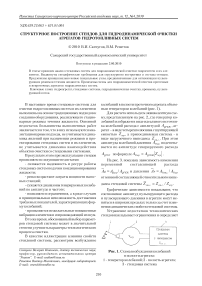

колебаний в полости проточного агрегата объемным генератором колебаний (рис. 1).

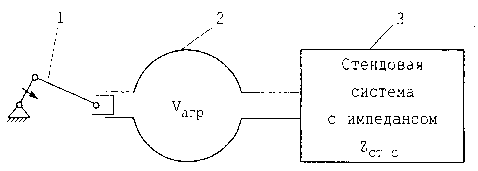

Для расчета используем эквивалентную схему, представленную на рис. 2., где генератор колебаний изображен в виде идеального источника колебаний расхода с амплитудой AQГКЖ , агрегат – в виде четырехполюсника с шунтирующей емкостью Zагр , а присоединяемая система - в виде нагрузочного импеданса Zcm с . При этом амплитуда колебаний давления APааг подсчитывается по амплитуде генерируемого расхода

AQГГК по формуле APагр = A QГКЖ Z агр .

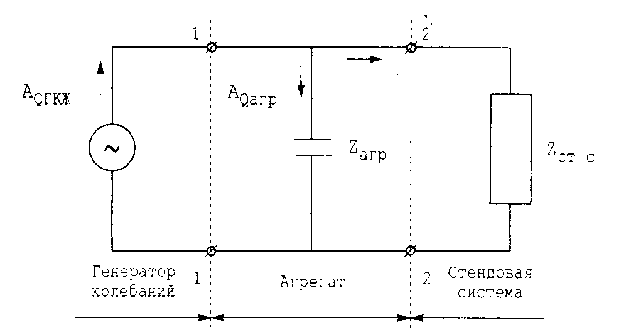

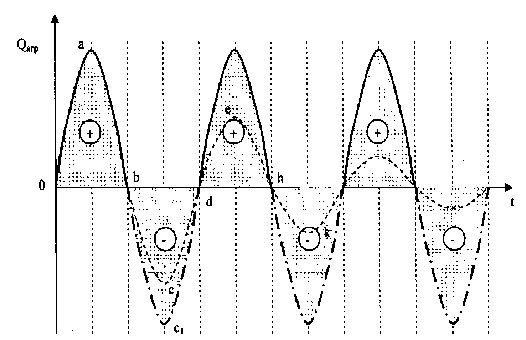

На рис. 3. показана зависимость изменения переменной составляющей расхода

Ae = AQarp I АQГКЖ и давления Ар = АРстс. 1 АРагр от мнимой составляющей относительного импе данса стендовой системы Zrm . = Zrm . I Z„,. ст.с. ст.с. агр

Графические зависимости показывают, что соотношение амплитуд пульсирующего расхода и пульсирующего давления в агрегате могут меняться в широких пределах только за счет изменения динамических свойств стендовой системы.

Устранение недостатков технологических стендов накладывает ограничения и определяет

Рис. 1. Схема возбуждения колебаний в полости агрегата:

1 - генератор колебаний; 2 - полость агрегата;

3 - стендовая система

Рис. 2. Эквивалентная схема новые подходы к разработке, изготовлению и эксплуатации оборудования.

Структурное построение и состав стендов для гидродинамической очистки должны удовлетворять ряду специфических требований, связанных с обеспечением высокой надежности работы при наличии колебаний рабочего потока и обеспечением заданных параметров пульсирующего течения жидкости в объекте очистки. К числу таких требований относятся:

возможность плавного и независимого регулирования как статических, так и динамических составляющих расхода и давления жидкости;

исключение влияния пульсирующего течения жидкости в объекте очистки на работу стендового оборудования;

исключение влияния работы насосной станции на параметры потока в объекте очистки.

На этапах создания стендов эти требования должны учитываться уже при разработке функциональных схем стендов.

При этом в схемы должны вводиться принципиально новые специальные узлы, предназначенные для оптимизации пульсирующих режимов течения жидкости [1].

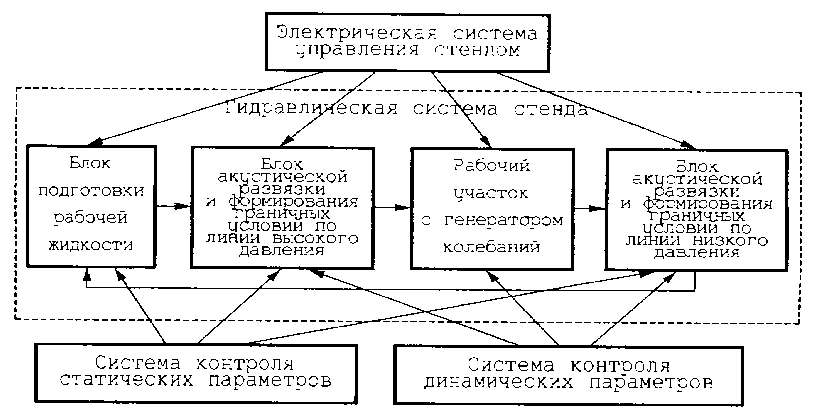

Разработанная функциональная схема стендов рассматриваемого типа представлена на рис. 4.

Схема включает в себя следующие основные узлы.

Блок подготовки рабочей жидкости (БПЖ), предназначенный для обеспечения статических параметров потока жидкости и представляющий

б)

Рис. 3. Зависимость параметров возбуждаемых колебаний в агрегате от характеристик присоединенной стендовой системы: а – колебания расхода жидкости; б – колебания давления жидкости собой насосную станцию с устройствами нагнетания, очистки, охлаждения жидкости, регулирующей распределительной и запорной арматурой. Насосная станция может быть выполнена на базе насосов постоянной или переменной производительности, а для исследования безрасходных или кратковременно действующих объектов может быть применена вытеснительная система подачи. Вопросы выбора насосной станции и формирования блока подготовки рабочей жидкости достаточно хорошо освещены в литературе [2].

Блок акустической развязки (БАР) и формирования граничных условий (БГУ) стендовой

Рис. 4. Функциональная схема построения технологических стендов

системы по линии высокого давления для оптимизации процессов на рабочем участке стенда и исключения влияния колебаний жидкости на работу агрегатов блока подготовки жидкости.

Рабочий участок, на котором реализуется заданный режим очистки, включающий в себя объект очистки, генератор колебаний и соединительные магистрали.

Блок акустической развязки и формирования граничных условий стенда по линии низкого давления, предназначенный для оптимизации граничных условий на выходе рабочего участка и исключающий воздействие колебаний на агрегаты насосной станции по линии низкого давления;

Электрическая система управления стендом и системы контроля параметров работы стенда;

Требования к характеристикам схемы и конструкции схемы блоков акустической развязки и коррекции определяются свойствами объектов очистки, схемами подключения и типом генератора колебаний.

Разработка конкретных схем технологического оборудования для очистки внутренних поверхностей должна проводиться с учетом характеристик очищаемых устройств. При этом можно выделить:

-

- корпусные агрегаты проточного типа (имеющие вход и выход рабочего потока жидкости);

-

- корпусные агрегаты непроточного типа;

-

- гидроцилиндры.

Схема стендов для гидродинамической очистки, наряду с необходимостью независимого регулирования статических и динамических параметров пульсирующего потока, должна удовлетворять ряду специфических требований:

-

- технологическое оборудование возбуждения колебаний, блоки акустической развязки и граничных условий должны располагаться вне изделия;

-

- генератор колебаний должен размещаться на входе в промываемую систему в потоке чистой жидкости.

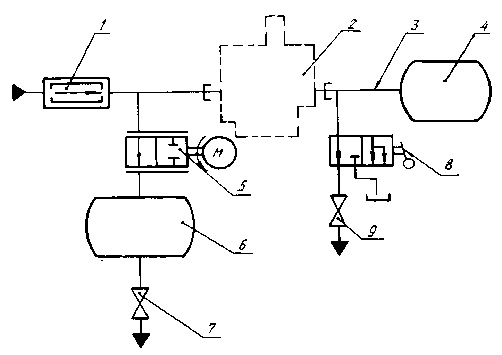

Для очистки проточных агрегатов может быть использована схема, представленная на рис. 5, причем наилучший режим очистки реализуется при нулевом импедансе БГУ.

Схема блока БГУ при этом может основываться на использовании ответвленного резонатора, размещенного на выходе жидкости из агрегата. Входной импеданс такой системы определяется по формуле:

Vпр – приведенный объем полости технологического баллона 4.

Если частота колебаний, возбуждаемая генератором равна собственной частоте

to 0

I n D Tp a1

A 4L V тр пр

то значение входного импедан-

са стендовой системы минимально и равно зна-

чению активного сопротивления соединительного трубопровода [3], т. е.

Z \ = K cm . с . to = to 0 л

8 K

+---- An

3 n Q ,

где Kл – линейная составляющая вещественной части импеданса;

Kн – составляющая вещественной части импеданса, учитывающая нелинейные эффекты;

AQ – амплитуды колебаний расхода.

При включении насосной станции через очищаемый агрегат поступает установившийся расход жидкости, обеспечивающий вынос загрязнений, после включения генератора колебаний5,

переменная составляющая расхода отражается от входного корректирующего устройства 1 и поступает в очищаемый агрегат 2, резонансный трубопровод 3 и технологическую полость 4 БГУ. Статические параметры потока регулируются подачей насосной станции и вентилем 9, а амплитуда возбуждаемых колебаний – вентилем 7.

Для предотвращения попадания частиц загрязнений в технологическую полость 4 БГУ, объем резонансного трубопровода 3 должен быть меньше порции жидкости, поступающей в технологическую полость, т.е. должно соблюдаться следующее условие:

< a q

Z

ст . с .

= Re Z + j

' 4 ШР ж L mp

I n D TP

pa 1

® V пр )

,

тр

^ D mp L

Р ж a a to^ np

Рис. 5. Схема очистки проточных агрегатов:

1 – отражающее корректирующее устройство; 2 – очищаемый агрегат; 3 – резонансный трубопровод; 4 – технологический баллон; 5 – генератор колебаний; 6 – сглаживающий баллон; 7 – регулирующий вентиль; 8 – пробоотборник; 9 – вентиль

где Re Z – вещественная часть импеданса;

j = V— 1 - мнимая единица;

to = Inf - круговая частота;

р ж - плотность жидкости; Lmp , Dmp - длина и диаметр поперечного сечения соединительного трубопровода 3

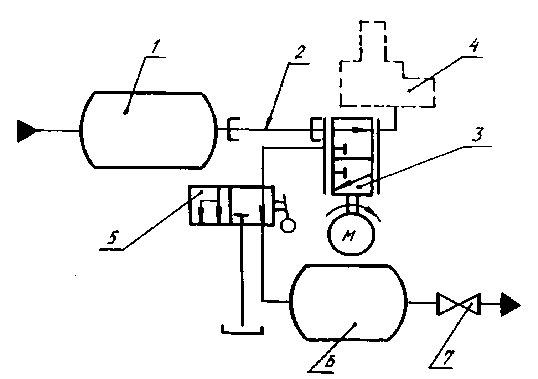

Для очистки непроточных агрегатов и гидроцилиндров, размеры которых малы в сравнении с длиной волны, и уровень возбуждаемых колебаний расхода в которых однозначно определяют колебания давления, целесообразно использовать схему резонансного усиления колебаний с использованием двухканального генератора, представленную на рис. 6.

С целью достижения максимальной скорости течения жидкости во входном канале агрегата схема включает следующие составляющие:

баллоны высокого 1 и низкого 6 давления;

генератор колебаний 3 с приводом; резонансный трубопровод 2;

регулировочный вентиль 7.

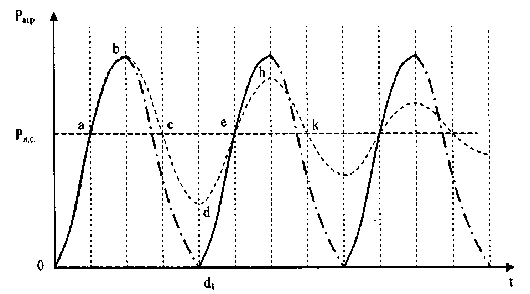

Процесс очистки осуществляется в следующей последовательности. После включения насосной станции генератор колебаний подключает полость агрегата к баллону высокого давления 1. Давление в агрегате увеличивается до максимального значения, превышающего давление в баллоне высокого давления, и далее колеблется с частотой, равной собственной частоте резонансного трубопровода 2 и полости агрегата 4 (пунктирная кривая на рис. 7а и 7б). При этом в полости агрегата развивается интенсивное струйно-вихревое течение жидкости, обеспечивающее отрыв частиц загрязнений от стенок.

Момент подключения полости агрегата к баллону низкого давления, т.е. к линии слива, определяется исходя из задач технологического процесса. Так для ускоренных эквивалентных испытаний УЭИ [4]с целью экономии мощности насосной станции, затрачиваемой на испытания, целесообразно сообщение полости агрегата со сливом осуществлять в момент достижения 1го минимума давления в полости (точка “d” на графике рис. 7). При этом экономия мощности объясняется тем, что та часть расхода жидкости,

Рис. 6. Схема очистки непроточных агрегатов: 1 – баллон высокого давления; 2 – резонансный трубопровод; 3 – генератор колебаний; 4 – очищаемый агрегат; 5 – пробоотборник; 6 –баллон низкого давления; 7 – регулирующий вентиль которая затрачивается на повышение давления от точки “b” до точки “d” возвращается обратно в напорную часть стендовой системы, уменьшая величину расхода в гидролинии слива.

Для повышения эффективности очистки внутренней полости агрегата необходимо увеличивать расход моющей жидкости, определяющий интенсивность выноса частиц загрязнений. Для этого переключение гидролиний необходимо осуществлять в момент достижения максимума давления (точка “b”). Под действием избыточного давления в агрегате жидкость, содержащая частицы загрязнений, поступает в сливную магистраль. Давление в агрегате снижается до давления в баллоне низкого давления (точка “d1”), определяемого сопротивлением вентиля 7. При дальнейшем срабатывании генератора процесс очистки повторяется.

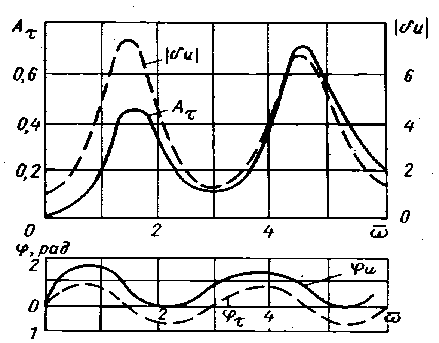

В исследованиях Гликмана Б.Ф. [5] были получены амплитудные и фазные характеристики для отклонения силы трения на стенке и для отклонения средней скорости ди ( х , ^ ), представленные на рис. 8, где отмечалось, что амплитудная характеристика вязкого трения Аф имеет резонансный характер в соответствии с изменением амплитуды средней скорости |дu|. При этом, если для амплитуды скорости второй резонанс меньше первого, то для амплитуды силы трения, наоборот, второй резонанс больше первого, так как сила трения растет пропорционально как амплитуде средней скорости, так и

б)

Рис. 7 Циклограммы изменения давления (а) и расхода (б) жидкости в фазах нагнетания и слива жидкости из очищаемой полости агрегата корню из частоты. Сравнение фазовых характеристик для скорости и для трения относительно возмущающего воздействия показывает, что сдвиг цф больше, чем цu. Это связано с тем, что на величину силы трения на стенки влияют только слои жидкости, находящиеся вблизи стенки, а они имеют меньшую скорость и соответственно меньшую инерционность, чем жидкость в ядре потока. Благодаря этому слои жидкости у стенки быстрее перестраиваются при изменении градиента давления, а вместе с ними быстрее, чем средняя скорость, изменяется и сила трения на стенки.

В то же время величина касательного напряжения т на стенке очищаемого канала принята в работах Свиридова А.Н. [6] и Ваганова В.М. [7] как основной параметр, характеризующий гидродинамическое воздействие на частицу загрязнений.

Из вышесказанного следует, что наиболее целесообразно переключение каналов генератора колебаний с нагнетания на слив производить в момент достижения 2-го или 1-го максимума давления. При этом при переключении в первом случае достигаются максимальные касательные напряжения, что способствует лучшему отрыву частиц загрязнений от стенок очищаемой полости, а во втором случае – более полному удалению частиц загрязнений из-за исключения возврата их в линию нагнетания вместе с жидкость при первом периоде колебаний.

Для обеспечения выноса загрязнений из полости агрегата необходимо, чтобы объем порции, вытекающей из агрегата за одно колебание жидкости, превышал объем жидкости в магистрали от агрегата до ротора генератора, включая объем присоединительного штуцера агрегата.

A Vaap > Vtum . ГКЖ + V c.м. + V шm . агр

Основные результаты исследований вошли в ГОСТ 31303-2006 “Чистота промышленная. Метод очистки гидродинамический газовых и

Рис. 8. Амплитудные и фазовые частотные характеристики для отклонений средней по сечению скорости в тракте и силы трения о стенку жидкостных механизмов от загрязнителей”, введенный в действие с 1 марта 2008 года [8].

Список литературы Структурное построение стендов для гидродинамической очистки агрегатов гидротопливных систем

- Санчугов В.И. Технологические основы динамических испытаний и отработки гидросистем и агрегатов. Учебное пособие. Самара: СамНЦ РАН, 2003. 96 с.

- Матвиенко А.М., Пейко Я.Н., Комаров А.А. Расчет и испытания гидравлических систем летательных аппаратов. М.: Машиностроение, 1974. 180 с.

- Шорин В.П. Устранение колебаний в авиационных трубопроводах. М.: Машиностроение, 1980. 156 с.

- Рекомендации Р 1.1.8 91. Агрегаты гидравлических систем самолетов и вертолетов. Определение режимов эквивалентных ускоренных испытаний на циклическую прочность и выбор стендового оборудования. М. НИИСУ, 1991. 40 с.

- Гликман Б.Ф. Нестационарные течения в пневмогидравлических цепях. М.: Машиностроение, 1979. 256 с.

- Свиридов А.Н. Оценка эффективности промывки внутренних полостей изделий пульсирующим потоком//Вестник машиностроения. 1981. № 10. С. 33-35.

- Ваганов В.М. Очистка каналов элементов трубопроводных систем летательных аппаратов от технологических загрязнений пульсирующим потоком жидкости. Автореф. дисс… канд. техн. наук. М.: 1986. 17 с.

- ГОСТ 31303 2006. Чистота промышленная. Метод очистки гидродинамический газовых и жидкостных систем машин и механизмов от загрязнителей. Введ. 2008 03 01. М.: Стандартинформ, 2007. 18 с.