Структурные и фазовые превращения в высокоуглеродистых хромованадиевых сплавах при обработке на вторичную твердость

Автор: Корягин Юрий Дмитриевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.14, 2014 года.

Бесплатный доступ

Проанализированы процессы, происходящие при обработке на вторичную твёрдость в высокоуглеродистых хромованадиевых сплавах. Установлены оптимальные температурно-временные параметры термической обработки на вторичную твёрдость, обеспечивающие требуемые структуру и свойства изделий.

Хромованадиевые сплавы, вторичная твёрдость, бейнитное превращение, температура, термическая обработка, отпуск, структура, твёрдость

Короткий адрес: https://sciup.org/147156851

IDR: 147156851 | УДК: 669.15’26’292-196:669.017.3

Текст научной статьи Структурные и фазовые превращения в высокоуглеродистых хромованадиевых сплавах при обработке на вторичную твердость

Имеющиеся в литературе данные о явлении вторичной закалки в хромованадиевых сплавах весьма немногочисленны и касаются, в основном, изучения их твердости и износостойкости [1–3]. В связи с этим представлялось целесообразным более детальное изучение процессов формирования структуры и свойств хромованадиевых сплавов при обработке на вторичную твердость.

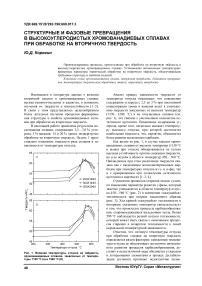

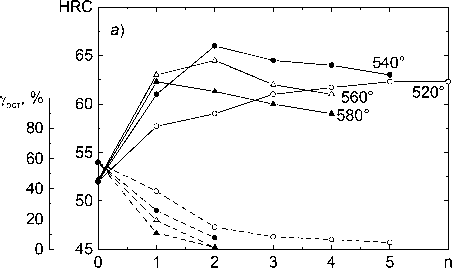

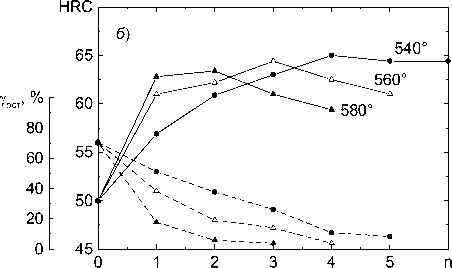

В настоящей работе приведены результаты исследования сплавов, содержащих 2,5…3,0 % углерода, 3 % ванадия, 14 и 20 % хрома, подвергнутых обработке на вторичную твердость. На рис. 1 представлено изменение твердости ряда сплавов в зависимости от температуры отпуска.

Температура отпуска, °C

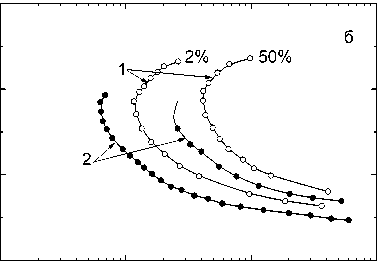

Рис. 1. Влияние температуры отпуска на твёрдость хромованадиевых сплавов, закаленных от температуры 1150 °С (а) и 1200 °С (б)

Анализ кривых зависимости твердости от температур отпуска показывает, что повышение содержания углерода с 2,5 до 3 % при постоянной концентрации хрома и ванадия ведет к уменьшению твердости закаленных от высоких температур (1150…1200 °С) и не отпущенных сплавов (см. рис. 1), что связано с увеличением количества остаточного аустенита. Повышение содержания углерода, кроме того, несколько снижает температуру высокого отпуска, при которой достигается наибольшая твердость, что, вероятно, объясняется более ранним выделением карбидов.

Как видно из рис. 1, в случае закалки хромо-ванадиевых сплавов от высоких температур (1150 °С и выше) при отпуске обнаруживается не только высокая устойчивость против снижения твердости, но и ее подъём в области температур 450…560 °С. Наблюдаемое при этом увеличение твердости связано как с выделением мелкодисперсионных карбидов при температурах отпуска из γ - и α -фаз, так и с превращением при охлаждении остаточного аустенита в мартенсит [1, 2, 4].

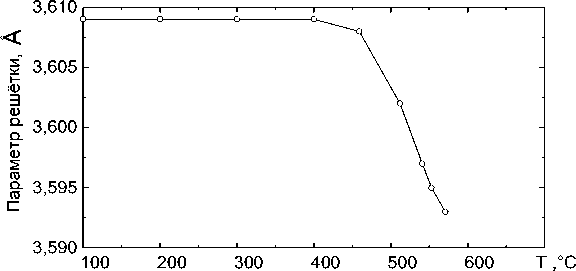

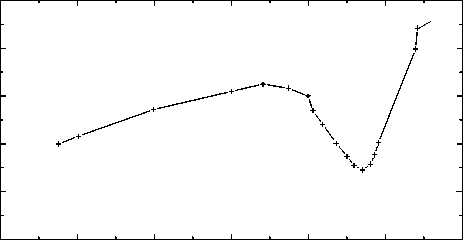

О развитии процессов старения можно судить по изменению параметра решетки γ -фазы, который заметно уменьшается в области температур отпуска 450…560 °С (рис. 2) и изменении «кажущейся» теплоемкости при нагреве закаленного образца (рис. 3). Ход кривой «кажущейся» теплоемкости в интервале указанных температур свидетельствует о том, что происходят процессы карбидообразова-ния, сопровождающиеся выделением тепла. Выше 590 °С наблюдается резкий подъем теплоемкости, который может быть связан с окончанием процессов старения и возвратом теплоемкости к своей нормальной температурной зависимости.

Отметим, что оптимум температуры отпуска при обработке сплавов на вторичную твердость определяется рядом факторов: заниженная температура отпуска не обеспечивает достаточно интенсивного развития процессов карбидообразования, аустенит в недостаточной мере обедняется углеродом и легирующими элементами и процесс дестабилизации аустенита протекает недостаточно полно.

Рис. 2. Изменение параметра решётки остаточного аустенита сплава 300Х20Ф3, закалённого от 1150 °С, при отпуске

1,0

0,8

2- 0,6

EI 0,4

0,2

0,0

100 200 300 400 500 600 T, °C

Рис. 3. Изменение «кажущейся» теплоёмкости при нагреве сплава 300Х20Ф3

Вследствие этого при охлаждении не только до комнатной, но и до отрицательной температуры не реализуется мартенситное превращение в достаточной степени. С другой стороны, значительное повышение температуры отпуска не только ускоряет процесс коагуляции карбидной фазы, выделившейся как из мартенсита, так и из остаточного аустенита, но и может привести к диффузионному распаду последнего. При этом в случае существенного развития диффузионного распада аустенита явление вторичной закалки может не проявиться в полной мере.

Анализ результатов измерений твердости отпущенных образцов показал, что нижняя граница температур отпуска сплава 300Х20Ф3 может быть принята равной 500…520 °С.

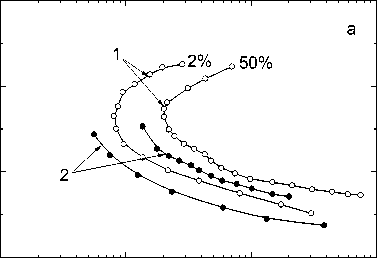

Для определения верхней границы отпуска были проведены эксперименты по оценке устойчивости остаточного аустенита в интервале температур от 200 до 650 °С. Наиболее полно изучались сплавы 300Х14Ф3 и 300Х20Ф3. Видно (рис. 4), что С-образные кривые изотермического превращения остаточного аустенита, в основном похожи на кривые превращения переохлажденного аустенита. Однако инкубационный период при температурах 650…540 °С остаточного аустенита меньше, чем первичного, что объясняется, вероятно, иным напряженным состоянием, а также зародышевым действием карбидов, выделившихся их мартенсита в значительном количестве к моменту достижения температуры изотермы [5].

о

I 500

ro

800

S

H

10 102 103 104

Время, с

Рис. 4. Диаграммы изотермического превращения первичного (1) и остаточного (2) аустенита сплавов

300Х14Ф3 (а) и 300Х20Ф3 (б), закалённых от 1150 °С

Следует отметить, что распад остаточного аустенита для сплава 300Х20Ф3 диффузионным путём не был зафиксирован при температуре 540 °С в течение 3 ч, а при температуре 560 °С наблюдались лишь начальные стадии превращения продуктов распада (3…5 %) аустенита. Таким образом, температура отпуска для сплава 300Х20Ф3 при обработке на вторичную твердость не должна превышать 560 °С. Для сплава 300Х14Ф3 верхней границей отпуска является температура 550 °С, при которой по истечении часовой выдержки наблюдаются лишь начальные стадии распада остаточного аустенита (2…5 %) на феррито-карбид-ную структуру (ФКС). Следует отметить, что остаточный аустенит обоих исследованных сплавов, в отличие от аустенита хромистых сплавов близкого состава, не претерпевал бейнитного превращения при печном нагреве до температуры отпуска.

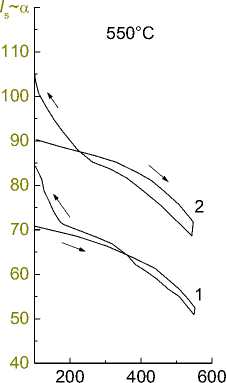

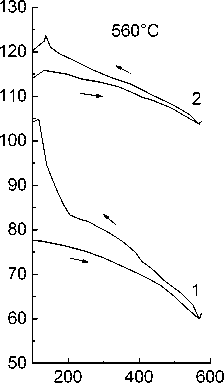

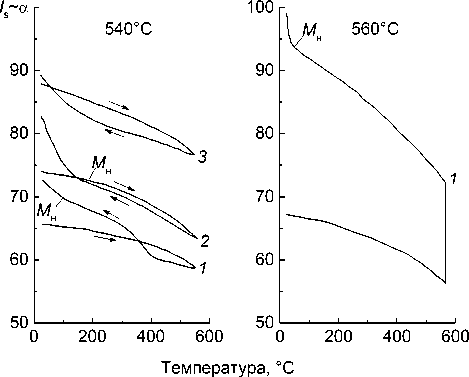

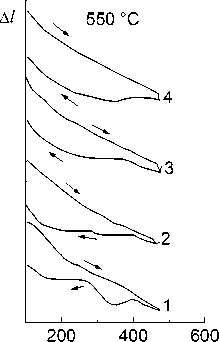

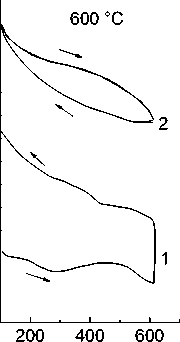

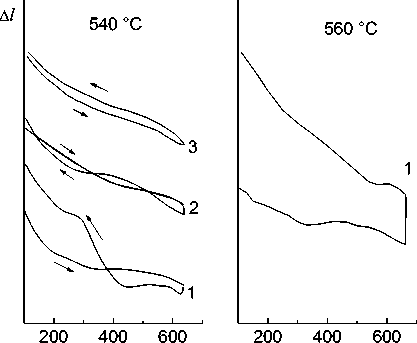

Рассмотрим более подробно процессы, происходящие при отпуске хромованадиевых сплавов, предварительно аустенитизированных при темпе- ратуре 1150 °С. Изменение намагниченности (количество α-фазы) сплавов 300Х14Ф3 и 300Х20Ф3 в процессе часовых отпусков при температурах 540…560 °С показано на рис. 5. Дилатометрические кривые этих сплавов при нагреве, выдержке и охлаждении от температур отпуска предоставлены на рис. 6.

Как видно из рис. 5, б, при нагреве закаленного сплава 300Х14Ф3 до температуры отпуска 540 °С и часовой изотермической выдержке при этой температуре остаточный аустенит не распадается на ФКС. При охлаждении образцов от температур отпуска наблюдается мартенситное превращение. При первом отпуске γ → α превращение начинается при температуре 90…100 °С. При втором отпуске мартенситное превращение начинается уже при более высокой температуре (170…180 °С) и протекает более интенсивно. Часовой отпуск при 560 °С (см. рис. 5, б) сопровож-

а)

б)

Рис. 5. Магнитометрические кривые закалённых от 1150 °С сплавов 300Х20Ф3 (а) и 300Х14Ф3 (б) при нагреве до температуры отпуска, часовой выдержке и охлаждении (цифры на кривых – порядковый номер отпуска)

Температура, °C Температура, °C

-

а) б)

Рис. 6. Дилатометрические кривые закалённых от 1150 °С сплавов 300Х20Ф3 (а) и 300Х14Ф3 (б) при нагреве до температуры отпуска, часовой выдержке и охлаждении (цифры на кривых – порядковый номер отпуска)

дается частичным распадом аустенита на феррито-карбидную структуру, а оставшаяся часть аустенита претерпевает мартенситное превращение при охлаждении от температуры отпуска. Дилатометрические исследования служат дополнительным подтверждением вышеизложенного.

Анализ магнитометрических и дилатометрических кривых охлаждения образцов от температур отпуска позволил выявить важную особенность, характерную для исследованных сплавов, – наличие промежуточного превращения остаточного аустенита, которое предшествует мартенситному γ → α переходу и реализуется в температурном интервале 370…250 °С при охлаждении от температуры отпуска 530…550 °С. Отметим, что при охлаждении после второго отпуска распад остаточного аустенита в промежуточной области наблюдается в значительно меньшей мере, чем после первого отпуска (рис. 5 и 6).

Полученные результаты позволили достаточно точно определить верхнюю границу температуры отпуска сплавов, при которых диффузионный распад аустенита не протекает или успевает получить минимальное развитие, но при этом обеспечивается наиболее полный эффект вторичной закалки.

Такой температурой отпуска является температура 540…550 °С для сплава 300Х14Ф3 и 550…560 °С – для сплава 300Х20Ф3.

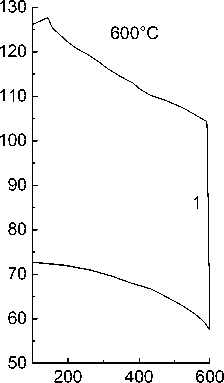

Представлялось важным исследовать влияние температуры и количества отпусков на твердость хромованадиевых сплавов. Результаты опытов, в которых варьировались температура закалки, отпуска и число отпусков, показывают, что твердость хромованадиевых сплавов в зависимости от числа отпусков меняется, в основном, по кривым с максимумом (рис. 7).

Чем ниже температура отпуска или чем выше температура закалки, тем больше число отпусков необходимо для получения наибольшей твердости.

При увеличении числа отпусков возрастает полнота мартенситного превращения, что сопровождается повышением твердости сплава. Однако в случае повторных отпусков увеличивается степень распада мартенсита и коагуляция карбидных частиц, что приводит к снижению твердости (см. рис. 7, нисходящая ветвь).

Рис. 7. Влияние температуры и числа отпусков на твёрдость и количество остаточного аустенита в сплаве 300Х14Ф3, закалённом от температуры 1150 °С (а) и 1200 °С (б)

Повышение температуры закалки до 1200 °С смещает максимум твердости в сторону большего числа отпусков.

Твердость хромованадиевых сплавов после обработки на максимальную и вторичную твердость

|

Марка сплава |

Твердость, HRC э |

||

|

Закалка на максимальную твердость |

Обработка на вторичную твердость |

||

|

Т ауст = 1150 °С |

Т ауст = 1200 °С |

||

|

300Х14Ф3 |

68,0 |

65,5 |

65,0 |

|

300Х20Ф3 |

67,5 |

65,5 |

64,0 |

Следует отметить, что после закалки на максимальную твердость от температуры 950…1050 °С и низкого отпуска твердость хромованадиевых сплавов оказывается более высокой, чем после обработки на вторичную твердость (см. таблицу). Однако обработкой на вторичную твердость преследуется более важная цель – повышение теплостойкости сплавов.

Как видно из таблицы, аустенитизацию сплавов при обработке на вторичную твердость следует осуществлять при температуре 1150 °С, которая является достаточной для растворения карбидных фаз, включая и карбиды ванадия [5, 6]. В то же время стабильность аустенита сплавов, аустенитизированных от данной температуры, существенно меньше стабильности аустенита сплавов, закаленных от 1200 °С, что создает предпосылки для получения в них высокотвердой мартенситной матрицы путем проведения двух–трехкратного отпуска при температурах 540…560 °С (см. таблицу).

Приведенные выше результаты убедительно показывают, что в исследованных хромованадие-вых сплавах, подвергнутых закалке от повышенных температур (1150…1200 °С), наблюдается эффект вторичной закалки после отпуска при температурах 450…580 °С, обусловленный дисперсионным твердением и мартенситным превращением остаточного аустенита. Отмечена особенность формирования структуры исследованных сплавов при обработке на вторичную твердость – наличие бейнитного превращения остаточного аустенита, которое протекает в интервале 370…250 °С при охлаждении от температуры высокого отпуска.

Список литературы Структурные и фазовые превращения в высокоуглеродистых хромованадиевых сплавах при обработке на вторичную твердость

- Цыпин, И.И. Белые износостойкие чугуны/И.И. Цыпин. -М.: Металлургия, 1983. -175 с.

- Корягин, Ю.Д. Структура и свойства литых хромованадиевых сплавов, обработанных на вторичную твердость/Ю.Д. Корягин, Демеке Нигусе Тадеге//Вестник ЮУрГУ. Серия «Металлургия». -2005. -Вып. 6. -№ 10. -С. 85-88.

- Штейнберг, M.M. Явление вторичной закалки в хромистом чугуне/M.M. Штейнберг, Н.М. Мирзаева, Е.В. Кондратенко//Вопросы производства и обработки стали: сб. науч. тр. -ЧПИ. -Челябинск, 1975. -№ 188. -C. 146-153.

- Потапова, М.С. Вторичная твёрдость легированных белых чугунов/М.С. Потапова, И.Г. Морозова, И.Я. Сокол//МиТОМ. -1985. -№ 7. -С. 18-20.

- Гудремон, Э. Специальные стали: пер. с нем./Э. Гудремон. -М.: Металлургия, 1959. -T. 1. -952 с.

- Полищук, И.Е. Карбидообразование при отпуске сложнолегированных сталей в зависимости от содержания хрома/И.Е. Полищук//Легирование стали и сплавов. -Киев, 1975. -С. 44-45.