Структурообразования покрытий при нанесении порошковых материалов на поверхности деталей

Автор: Каржаубаев А.С.

Журнал: Теория и практика современной науки @modern-j

Статья в выпуске: 6-1 (12), 2016 года.

Бесплатный доступ

В этой статье приведена разработка расчетного метода определения характеристик наплавленного слоя, влияющих на структурообразование наплавленных деталей автомашин.

Присадочный материал, широкослойная наплавка, жидкий металл, околошовная зона, микроструктура

Короткий адрес: https://sciup.org/140269220

IDR: 140269220

Текст научной статьи Структурообразования покрытий при нанесении порошковых материалов на поверхности деталей

Зона наплавки, условно выделяемая в наплавленном слое, представляет собой ту его часть, на которую будет приходиться основная изнашивающая нагрузка. В связи с этим, химический состав и свойства этой зоны должны быть максимально приближены к свойствам присадочного материала, выбранного для создания износостойкого слоя на поверхности детали. Формирование зоны наплавки осуществляется за счет совместного плавления, как присадочного материала, так и материала изделия. И хотя деление наплавленного слоя на две зоны – наплавки и проплавления – условно, целый ряд характеристик наплавленного валика в целом определяется именно показателями зоны наплавки[4].

Наиболее вредной примесью в наплавленном металле, приводящей к образованию трещин, является сера, находящаяся в виде химических соединений.

При всех способах наплавки под влиянием источников теплоты присадочный металл, плавясь, перемешивается с оплавляемым основным, образуя общую ванну жидкого металла. По мере удаления источника нагрева, отвод теплоты в массу холодного металла начинает преобладать над его поступлением, что вызывает затвердение – кристаллизацию жидкой ванны. Образуется наплавленный металл [3].

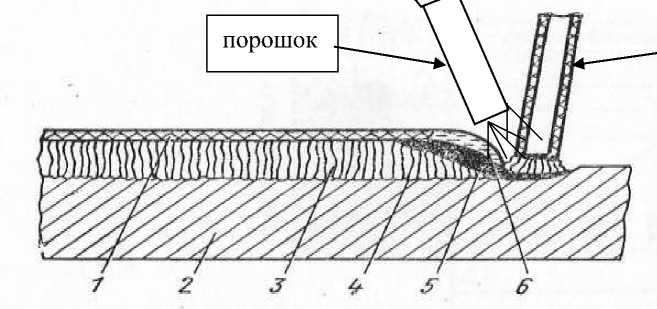

В начале кристаллизации ванны попавшие в него частицы шлака, возникшие от плавления порошка, либо электродные покрытия всплывают, создавая жидкий шлаковый покров, который, затвердевая, образует шлаковую корку. Толщина ее зависит от способа защиты металла при наплавке и составляет 0,5 – 10 мм и более. Образующиеся кристаллы растут в направлении, обратном отводу теплоты, т. е. перпендикулярно к поверхности теплоотвода, являющейся плоскостью раздела жидкого и твёрдого металлов. В большинстве случаев эти кристаллы имеют столбчатую форму. На рисунке 1 схема кристаллизации представлена с изображением наплавленного металла, имеющего столбчатое строение.

Переход ванны наплавляемого металла из жидкого состояния в твердое называют первичной кристаллизацией, а полученную при этом структуру – первичной. Качество наплавленного металла в большой степени зависит от его первичной структуры.

порошок

проволока 15-ГСТЮЦА

1-шлаковая корка; 2-основной металл; 3-наплавленный металл; 4-линия расплавления основного металла; 5-жидкий металл; 6-жидкий шлак.

Рисунок 1 - Схема кристаллизации

В процессе первичной кристаллизации могут возникать такие дефекты, как горячие трещины, поры, шлаковые включения.

У сплавов железа с углеродом первичная структура сохраняется до температуры аллотропических превращений, заключающихся в изменении строения металла, которое происходит в твердом состоянии и называется вторичной кристаллизацией. Структуру металла наплавки называют вторичной структурой. Вторичная кристаллизация приводит к изменению микроструктуры, почти не влияя на макроструктуру. Характер вторичной микроструктуры зависит от химического состава наплавленного металла и скорости его охлаждения. При вторичной кристаллизации в наплавленном металле могут возникать дефекты в виде холодных трещин. Прилегающий к наплавленному металлу участок основного металла, в котором под действием источников теплоты произошли структурные изменения, называется зоной термического влияния, или околошовной зоной.

Околошовная зона по своей структуре не однородная, так как участки ее нагревается до различных температур, начиная от температуры плавления и кончая температурой ~ 100 0С. Зона термического влияния при всех способах наплавки неизбежна, и независимо от химического состава основного металла в ней можно выделить три области:

первая – область, характеризующаяся температурой нагрева металла до жидкого или твердо – жидкого состояния;

вторая – с температурой нагрева, достаточной до полного или частичного претерпевания фазовых превращений;

третья – область, у которой температура недостаточна для протекания этих процессов, но в ней сохраняются изменения, вызванные деформацией металла под действием сварочных напряжений. Основной металл, следующий за третьей областью, не претерпевает пластических деформаций, хотя в нем и существуют сварочные напряжения.

Строение и размеры зоны термического влияния зависят от способа наплавки, химического состава и теплофизических свойств основного металла, термического цикла наплавки.

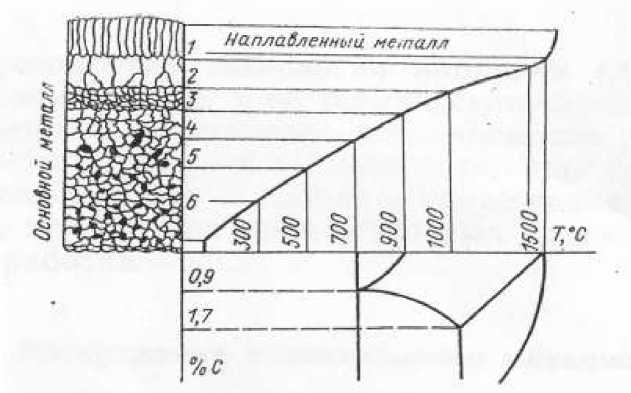

Рассмотрим строение околошовной зоны на примере наплавки стали на углеродистую сталь (рисунок 2). Наплавленный металл имеет характерное дендритное (столбчатое) строение. Непосредственно к нему примыкает первый участок, образующий с наплавляемым металлом зону сплавления, в которую входит полоска основного металла, находящегося в твердо – жидком состоянии. На этом участке происходит сплавление наплавляемого металла с основным. Здесь же возникают диффузионные процессы, т. е. перемещение элементов из основного металла в наплавляемый и наоборот, что приводит к развитию химической неоднородности. Так как этот участок по своему химическому составу отличается от основного металла, его часто называют переходной зоной. Свойства переходной зоны играют большую роль в работе наплавленной детали – здесь возможно образование трещин, хрупких и усталостных разрушений. К зоне сплавления прилегает второй участок, называемый участком перегрева, или крупного зерна, характеризующийся температурой, блузкой к температуре плавления и выше 1000 С.

1- зона сплавления; 2-участок перегрева; 3-участок полной перекристаллизации; 4-участок частичной перекристаллизации; 5-участок рекристаллизации; 6-участок старения

Рисунок 2 - Строение зоны термического влияния

Третий участок околошовной зоны получил название участка полной перекристаллизации (нормализации). Металл этого участка нагревается до температуры, несколько выше той, при которой заканчивается аллотропические превращения (до температуры 10000С). В этом интервале температур металл приобретают мелкозернистую аустенитную структуру. Механические свойства этого участка несколько выше свойств основного металла, не входящего в околошовную зону.

Пятый участок получил название участка рекристаллизации, который находится в интервале температуры 500–7000С, т.е. в зоне высокотемпературного отпуска. Для сталей, подвергнутых действиям наклепа или пластической деформации, в результате чего зерна металла дробятся, нахождение в интервале указанных температур ведет к сращиванию раздробленных зерен за счет роста новых зерен из обломков старых. Этот процесс называется рекристаллизацией. При наплавке углеродистых сталей, содержащих углерод до 0,3 %, на этом участке наблюдается снижение пластичности металла.

Шестой участок, с температурой нагрева 100 – 500 С, называемый участком старения, не претерпевает видимых структурных изменений. Но на этом участке может наблюдаться падение ударной вязкости, вызванное старением металла после холодной деформации и отсутствием процесса Рекристаллизации [2]. За шестым участком следует основной металл, который не претерпевает изменений в процессе наплавки.

Описанная схема околошовной зоны верна для однопроходной наплавки. При многопроходной наплавке околошовная зона смещается в наплавленный металл и в первых трех участках может образоваться мелкозернистая, с повышенной пластичностью, структура. При разработке технологии широкослойной наплавки следует уделять особое внимание зоне термического влияния и принимать меры, исключающие возникновения дефектов в ней.

Список литературы Структурообразования покрытий при нанесении порошковых материалов на поверхности деталей

- Погодин А.А., Алексеев Г.И. Теория сварочных процессов. - М.: Машгиз, 1950.-230с.

- Меликов В.В. Сварочные материалы для дуговой сварки. Справочное пособие: - М.: Машиностроение, 1993.

- Каржаубаев А.С. Восстановления чугунных коленчатых валов автомобильных двигателей. Монография. Издательство нац. Академии им Ы. Алтынсарина, Алматы 2010. -148с