Сухое травление поликристаллических алмазных пленок

Автор: Волков А.В., Казанский Н.Л., Костюк Г.Ф., Павельев В.С.

Журнал: Компьютерная оптика @computer-optics

Рубрика: Технологии и применения компьютерной оптики

Статья в выпуске: 22, 2001 года.

Бесплатный доступ

Использование мощных СО2 лазеров в промышленности определяет актуальность создания силовых пропускающих дифракционных оптических элементов (ДОЭ) для дальнего ИК-диапазона. Последние достижения в области газофазного синтеза позволяют получать поликристаллические алмазные пленки (АП) с оптическими и теплофизическими свойствами, близкими к свойствам монокристаллов. В предлагаемой статье показана возможность формирования дифракционного микрорельефа на алмазных пленках методами сухого травления. Описана технологическая схема получения микрорельефа с помощью ионнохимического травления алмазной подложки. Приведенные результаты измерений сформированного микрорельефа подтверждают перспективность предлагаемого подхода.

Короткий адрес: https://sciup.org/14058504

IDR: 14058504 | УДК: 621.7

Текст научной статьи Сухое травление поликристаллических алмазных пленок

В работе [1] описана технология формирования микрорельефа ДОЭ с помощью селективной абляции поверхности алмазоподобной подложки излучением эксимерного УФ-лазера. В работах [1, 2] приведены результаты исследований изготовленных алмазных ДОЭ, предназначенных для фокусировки излучения CO 2 -лазера, методом натурного эксперимента. Однако, описанная в [1] технология не позволяет формировать микрорельеф с разрешением (т.е. размером элементарной области структурирования), меньшим, чем 30-40 мкм, что резко сужает область применения синтезируемых ДОЭ. Кроме того, удаление графитизированного слоя с алмазной подложки после завершения процесса лазерной абляции представляет собой отдельную сложную технологическую операцию. В настоящей статье рассматривается возможность формирования микрорельефа на алмазных подложках с помощью технологий ионно-химического и плазмохимического травления [3].

Анализ возможностей сухого травления

Задача исследования возможности формирования заданного микрорельефа на поверхности алмазной пленки с помощью ионно-химического и плазмохимического травления решалась в два этапа.

На первом этапе было необходимо:

-

- принципиально решить вопрос о возможности ионно-химического и плазмохимического травления алмазных пленок,

-

- подобрать необходимые газы,

-

- исследовать и выбрать оптимальные технологические режимы ионно-химического травления (ИХТ).

В результате анализа литературных источников [4-8] было установлено, что создание микро- рельефа на поверхности АП возможно при использовании следующих видов травления:

-

а) ионное травление в среде аргона с использованием ВЧ-диодной системы с отдельным источником ионов. При этом травление анизотропное и неселективное;

-

б) ионно-химическое травление с использованием ВЧ - диодных систем с катодной или/и анодной связями. В качестве рабочих газов могут быть использованы следующие смеси: (Ar +O 2 ) , O 2 , (N 2 +O 2 ), (He +O 2 ). При этом травление поверхности подложки анизатропно и селективно;

-

в) плазмохимическое травление в тех же средах что и в пункте б), с использованием объемных цилиндрических реакторов без перфоэкрана. Травление подложки в этом случае изотропное, высокоселективное.

Как следует из проведенного анализа, наиболее перспективным для формирования дифракционного микрорельефа на алмазных пленках представляется ионно-химическое травление (пункт б), являющееся анизотропным и селективным.

Режимы ионно-химического травления алмазных пленок

В ИСОИ РАН и СГАУ в настоящее время для создания микрорельефа на подложках из кварца, кремния, сапфира и т.д. используется установка УТП ПДЭ-125-009 («ИНТРА») ионно-химического травления пластин в ВЧ-разряде с магнитным полем.

При выборе конкретных режимов ИХТ АП на установке «ИНТРА» авторы руководствовались предыдущим опытом работы, принимая во внимание следующие соображения:

-

1. Все вариации режимов установки при травлении алмазных пленок должны лежать в области безопасной ее работы.

-

2. Для увеличения срока службы имеющихся откачных средств необходимо отказаться от ис-

- пользования чистого кислорода, поскольку откачка реактора установки осуществляется диффузионным насосом, пары масла которого находятся при высокой температуре.

-

3. Время непрерывного травления АП ограничивается временем перегрева мощного ВЧ-генератора, что может повлечь выход его из строя.

Перечисленным условиям удовлетворяют газовые смеси (Ar +O 2 ) и (N 2 +O 2 ). Поскольку массы однократно ионизованных ионов аргона (40) и азота (28) значительно различаются, при прочих равных условиях коэффициент физического распыления, а, следовательно, и скорость травления будут выше при использовании смеси (Ar +O 2 ). Кроме того, при использовании смеси (N 2 +O 2 ) для ИХТ, возможно образование небезопасных соединений вида CN. Таким образом, смесь (Ar +O 2 ) была выбрана в качестве рабочего газа.

Суммарный расход аргона и кислорода в экспериментах не превышал 2,5 л/час.

Содержание кислорода в смеси (Ar +O 2 ) варьировалось от нескольких процентов до 45 + 50%. При содержании кислорода в смеси (Ar +O2) менее 10 + 15 % скорость травления не превышала 140 Å/мин. В этом случае, для отработки режимов травления АП в среде газовых смесей в качестве маски использовался химически стойкий лак ХВК-2А. Повышение содержания O 2 в смеси (Ar +O 2 ) до 50 % и наложение продольного магнитного поля относительно горизонтальной оси реактора позволяет повысить скорость ИХТ АП до 750 Å/мин.

ВЧ-мощность, подводимая к реактору установки во время экспериментального выбора режима травления, находилась в пределах 550 + 600 Вт. Вариации ВЧ-мощности внутри указанной области определялись изменением полного импеданса плазмы среды (Ar +O 2 ).

Таким образом, была выработана оптимальная (для данных условий) среда травления - (Ar +O 2 ) с содержанием O 2 около 50 % , определены основные технологические режимы ИХТ АП и достигнута достаточно высокая скорость травления (около 750 Å/мин).

Выбор материала маскирующего слоя

Проведенный анализ возможностей сухой литографии и выработка режимов ИХТ позволили перейти к следующему этапу решения указанной задачи – выбору материала маски, стойкого к плазме (Ar +O2). Время «жизни» такой маски должно быть не менее 100 мин (для достижения глубины травления АП в 7+8 мкм). На этом этапе на подложки из си-талла марки СТ50-05, стекла (К-8) и поликора вакуумными методами были нанесены следующие материалы: хром (Cr), ниобий (Nb), оксид ниобия (Nb2O5) и резистивный сплав РС 5402 (содержащий 54% никеля и 2% - хрома, остальное - кремний). Хотя методы нанесения этих материалов различны: взрывное испарение, резистивный нагрев сублима- цией и ВЧ-магнетронное распыление, соответственно, параметры напыления были подобраны таким образом, что пленки всех перечисленных материалов имели одинаковую толщину (в диапазоне 1500+1700 А).

Эксперименты по травлению изготовленных образцов маскирующих материалов методом ИХТ на установке «ИНТРА» в режимах травления АП в среде (Ar+O 2 ) показали, что наибольшей стойкостью к плазме (Ar+O 2 ) обладают металлические пленки ниобия и его оксида Nb 2 O 5 . Кроме того, было установлено, что специально создавать пленку Nb 2 O 5 (например, методом анодирования) нет необходимости, поскольку оксид на поверхности маски из Nb создается автоматически при ИХТ АП в среде (Ar+O2) за счет достаточно высокого содержания кислорода. Еще одним доводом в пользу использования в качестве материала маски на АП пленок ниобия послужило то обстоятельство, что этот металл хорошо травится методом ИХТ в среде CF 4 , а сам процесс и режимы травления отработаны.

Этапы формирования микрорельефа

Технологическая схема изготовления дифракционного микрорельефа на АП выглядела следующим образом:

-

1. После предварительной очистки на поверхность АП методами вакуумного напыления наносится пленка ниобия.

-

2. На полученную пленку методом центрифугирования наносят фоторезистивную пленку (например, ФП-051К).

-

3. Известными методами фотолитографии на поверхности металлической пленки Nb создают по заданному фотошаблону фоторезистивную маску.

-

4. Образец помещают в реактор установки «ИН-ТРА», и в среде CF 4 производят травление пленки Nb через изготовленную фоторезистив-ную маску. То есть на поверхности АП образуется маска из Nb (с остатками фоторезистивной маски).

-

5. Не вынимая образец из реактора, вместо CF 4 в рабочую камеру подают смесь (Ar +O2) с 50 % содержанием O 2 и производят травление АП на заданную глубину.

-

6. По прежнему, не вынимая образец из реактора (не развакуумируя камеру), вместо смеси (Ar +O2) снова подают CF4 и в течение 5 + 6 мин производят стравливание остатков пленок Nb 2 O 5 и Nb.

-

7. Контроль параметров микрорельефа поверхности АП осуществлялся обычными методами – на профилографе-профилометре, микроинтерферометре МИИ-4, сканирующем зондовом микроскопе [3].

Анализ полученных результатов

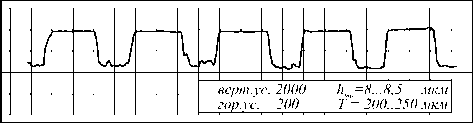

На основе предложенного решения задачи создания заданного микрорельефа методом ионно-химичес- кого травления была изготовлена тестовая структура дифракционной решетки (меандр) с периодом Т=200 мкм и расчетной глубиной травления h=7,5 мкм на подложке АП толщиной около 400 мкм (рис. 1). Значение глубины травления (7,5 мкм) выбиралось равным максимальной высоте алмазного микрорельефа (показатель преломления n=2,4) для длины волны Х=10,6 мкм:

h

max

( n - 1 ) .

Приведенные на рис. 1 первые результаты исследования тестовой структуры демонстрируют перспективность ионно-химического травления как технологии формирования микрорельефа на поверхности алмазной пленки. Отметим отсутствие «бортиков» на границах участков рельефа, обладающих разной глубиной, которые возникают в случае формирования микрорельефа на АП лазерной абляцией [1-3]. Отметим также хорошее соответствие сформированной структуры требуемой глубине травления.

Рис. 1 . Результат профилометрического измерения тестовой структуры

Авторы полагают, что после некоторой оптимизации описанная технология может быть использована для формирования микрорельефа силовых фокусаторов ИК-диапазона.

Заключение

Проанализированы возможности применения сухого травления поликристаллических алмазных пленок для изготовления силовых ДОЭ, предназначенных для управления излучением технологических CO2-лазеров. Описана технологическая схема форми- рования микрорельефа с помощью ионнохимического травления подложки. Приведенные результаты измерений полученного микрорельефа подтверждают перспективность рассмотренного подхода.