Сварочный аэрозоль как источник опасных для здоровья техногенных нано- и микрочастиц: гранулометрический анализ

Автор: Кириченко Константин Юрьевич, Дрозд Владимир Александрович, Чайка Владимир Викторович, Гридасов Александр Валентинович, Голохваст Кирилл Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Промышленная экология

Статья в выпуске: 5-2 т.17, 2015 года.

Бесплатный доступ

В работе приводятся первые результаты исследования размерного состава частиц, возникающих в процессе сварки с помощью метода лазерной гранулометрии. Показано, что сварочный аэрозоль - крайне опасный для здоровья человека и животных источник нано- и микроразмерных частиц. Гранулометрический состав частиц в микродиапазоне находился в интервале от 1 до 10 мкм и в составлял до 100%. Продемонстрировано, что в 9 случаях из 28 при использовании разных режимов сварки, вариативности применяемых электродов и свариваемых материалов наблюдается выделение аэрозоля с частицами в нанодиапазоне (от 45,5 до 99,4%).

Сварочный аэрозоль, нано- и микрочастицы, гранулометрический анализ

Короткий адрес: https://sciup.org/148204118

IDR: 148204118 | УДК: 535.4

Текст научной статьи Сварочный аэрозоль как источник опасных для здоровья техногенных нано- и микрочастиц: гранулометрический анализ

Как известно, в процессе сварки существует несколько вредных для здоровья людей физико-химических факторов: пыль (искры и брызги), газы, сильное излучение и тепло [1]. Именно эти факторы вызывают профессиональные заболевания и травматические повреждения [2, 3]. Среди профессиональных заболеваний сварщиков высока доля бронхолегочных, вызванных воздействием сварочного аэрозоля [4]. Это – пневмокониоз, который выявился у сварщиков, проработавших в сварочных цехах более 15 лет, и хронический бронхит, возникающий уже через 5 лет работы в профессии сварщика [5].

В группу риска возникновения профессиональных заболеваний попадает каждый сварщик

Кириченко Константин Юрьевич, ведущий специалист Дрозд Владимир Александрович, научный сотрудник Международного центра обогащения минерального сырья и использования вторичных ресурсов. E-mail:

Чайка Владимир Викторович, кандидат биологических наук, старший научный сотрудник. E-mail:

Гридасов Александр Валентинович, доцент, кандидат технических наук, заместитель директора

Голохваст Кирилл Сергеевич, доктор биологических наук, заместитель директора по развитию. E-mail:

со стажем работы более 10 лет, даже если сварщик работает в пределах допустимых концентраций вредных веществ [6]. Кроме этого, у них высок риск сердечно-сосудистых заболеваний [7], в частности, установлена связь между ишемией и занятием сваркой [8]. Сварочный аэрозоль (СА) представляет собой совокупность мельчайших частиц, образовавшихся в результате конденсации паров расплавленного металла, шлака и покрытия электродов [5, 9].

Цель работы: с помощью лазерной гранулометрии и авторской методики отбора оценить размерность частиц СА.

Материалы и методы. Пробы отбирались следующим образом: во время процесса сварки под брызги сварки подставлялся стерильный пластиковый контейнер объемом 3 л с дистиллированной водой (рис. 1). Затем пробы транспортировались в лабораторию и из каждого образца после взбалтывания набирали по 100 мл жидкости и анализировали на лазерном анализаторе частиц Analysette 22 NanoTec plus (Fritsch). Во время экспериментов на протяжении нескольких дней использовались разные типы электродов, разные материалы для сварки и различная сила тока (табл. 1).

Рис. 1. Способ отбора проб во время сварки

Таблица 1. Сводная таблица разных типов электродов и материалы для сварки

|

№ |

Свариваемый элемент |

Электрод |

I |

|

1 |

труба стальная С245 Ø620х12 мм |

УОНИ-13/55. Ø3 мм. ЛЭЗ |

80А |

|

2 |

труба стальная С245 Ø108х5 мм |

УОНИ-13/55. Ø3 мм |

75А |

|

3 |

труба чугунная ВЧШГ Ø150 мм |

Huyndai EST Ø3,2 мм |

100А |

|

4 |

труба 25х4 мм |

AWS E6013 Ø3,2 мм |

100А |

|

5 |

труба стальная С245 Ø620х12 мм |

УОНИ-13/55. Ø3 мм |

90А |

|

6 |

труба Ø180х5 мм |

УОНИ 13/55 Ø3,2 мм |

80А |

|

7 |

труба нержавейка Ø89х5 мм |

электроды ЦЛ-11 Ø3 мм |

60А |

|

8 |

труба нержавейка Ø89х5 мм |

электроды S-309L.16 Ø3,2 мм |

60А |

|

9 |

труба нержавейка Ø89х5 мм |

электроды KST-308L Ø4 мм |

60А |

|

10 |

двутавр №24 С245 |

УОНИ-13/55. Ø3 мм |

90А |

|

11 |

труба оцинкованная Ø 50х3,5 мм |

электроды Э46А Ø3 мм по ГОСТ 9467-75* |

76А |

|

12 |

труба оцинкованная Ø 90х4 мм |

электроды Omnia 46 Ø3 мм |

60А |

|

13 |

труба оцинкованная Ø 90х4 мм |

электроды Conarc 52 Ø2,5 мм |

60А |

|

14 |

труба оцинкованная Ø 90х4 мм |

электроды LB52U Ø2,5 мм |

60А |

|

15 |

труба черная Ø 89х4 мм |

электроды LB52U Ø2,5 мм |

60А |

|

16 |

труба оцинкованная Ø 90х4 мм |

электроды МГМ-50К Ø3 мм |

60А |

|

17 |

арматура АIII, Ø12 мм |

Huyndai S6013 Ø3,2 мм |

90А |

|

18 |

арматура АIII Ø12 мм |

Lincoln Electric УОНИ 13/55 Ø4 мм |

110А |

|

19 |

арматура АIII Ø12 мм |

Lincoln Electric Omnia 46 Ø3,2 мм |

80А |

|

20 |

арматура АIII Ø12 мм |

Lincoln Electric МГМ-50К Ø3,2 мм |

80А |

|

21 |

арматура АIII Ø12 мм |

Lincoln Electric Conarc 52 7016. Ø2,4 мм |

80А |

|

22 |

арматура АIII, Ø12 мм |

JHJ422 Ø3 мм |

75А |

|

23 |

арматура АIII, Ø12 мм |

JHJ422 Ø3 мм |

80А |

|

24 |

арматура АIII, Ø12 мм |

Lincoln Electric. Omnia 46. Ø3,2 мм |

90А |

|

25 |

Метал. пластина t=12 мм. Сталь С245 |

электроды ESAB ОК 46 Е6013. Ø4 мм |

80А |

|

26 |

силумин |

электрод AlMni Ø2 мм |

90А |

|

27 |

уголок 50х5 мм |

УОНИ 13/55 Ø3,2 мм |

80А |

|

28 |

швеллер №20 С235 по ГОСТ 8240-97 мм |

электроды Э46А Ø4 мм По ГОСТ 9467-75* |

160А |

Таблица 2. Распределение частиц по фракциям в пробах СА (образцы с 1 по 9)

|

Класс |

∅ , мкм |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

менее 1 |

50 |

0,2 |

98,6 |

97,6 |

93 |

||||

|

2 |

1 - 10 |

8 |

0,4 |

99,4 |

25,9 |

2,1 |

16,7 |

13,5 |

||

|

3 |

10 - 50 |

42 |

99,4 |

0,4 |

2,4 |

0,6 |

74,1 |

4,9 |

83,3 |

86,5 |

|

4 |

50 - 100 |

|||||||||

|

5 |

100 - 400 |

|||||||||

|

6 |

400 - 700 |

|||||||||

|

7 |

более 700 |

|||||||||

|

Средний арифметический диаметр, мкм |

7,34 |

18,07 |

0,34 |

0,47 |

6,37 |

13,02 |

0,95 |

14,23 |

14,73 |

|

|

Мода, мкм |

0,09 |

17,27 |

0,01 |

0,01 |

6,44 |

14,33 |

0,01 |

14,72 |

15,95 |

|

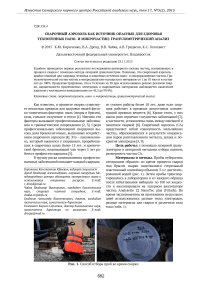

Рис. 2. Наночастицы СА, обнаруженных при измерения в нанорежиме (образец 3)

Таблица 3. Распределение частиц по фракциям в пробах СА (образцы с 10 по 18)

|

Класс |

∅ , мкм |

10 |

11 1 |

12 |

13 |

14 |

15 |

16 |

17 |

18 1 |

|

1 |

менее 1 |

45,5 |

64,5 |

|||||||

|

2 |

1 - 10 |

16,7 |

68,4 |

59,8 |

43,4 |

40,3 |

55 |

91,2 |

17,4 |

|

|

3 |

10 - 50 |

100 |

31,6 |

40,2 |

59,7 |

45 |

8,8 |

18,1 |

||

|

4 |

50 - 100 |

|||||||||

|

5 |

100 - 400 |

|||||||||

|

6 |

400 - 700 |

|||||||||

|

7 |

> 700 |

|||||||||

|

Средний арифметический диаметр, мкм |

16,43 |

6,3 |

9,12 |

9,61 |

10,62 |

10,86 |

9,91 |

6,81 |

3,61 |

|

|

Мода, мкм |

16,38 |

12,21 |

8,87 |

9,61 |

10,69 |

10,69 |

9,87 |

5,07 |

0,01 |

|

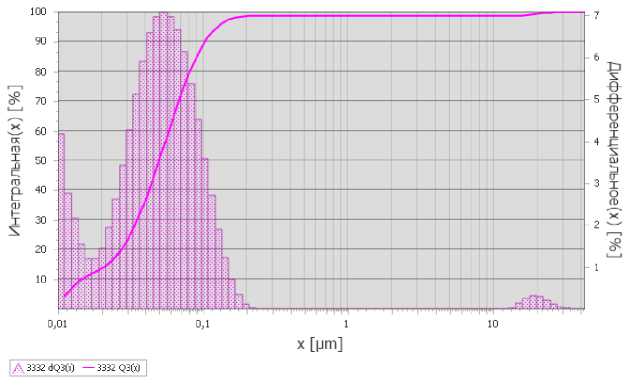

Рис. 3. Наночастицы СА, обнаруженных при измерения в нанорежиме (образец 18

Таблица 4. Распределение частиц по фракциям в пробах СА (образцы с 19 по 28)

|

Класс |

∅ , мкм |

19 |

20 I |

21 I |

22 |

23 I |

24 |

25 |

26 |

27 |

28 |

|

1 |

менее 1 |

88,9 |

82,8 |

99,4 |

9,1 |

||||||

|

2 |

1 - 10 |

100 |

9,8 |

12 |

10,5 |

74,4 |

100 |

28,8 |

93,1 |

7,5 |

|

|

3 |

10 - 50 |

1,3 |

5,2 |

89,5 |

0,6 |

25,6 |

62,1 |

6,9 |

92,5 |

||

|

4 |

50 - 100 |

||||||||||

|

5 |

100 - 400 |

||||||||||

|

6 |

400 - 700 |

||||||||||

|

7 |

> 700 |

||||||||||

|

Средний арифметический диаметр, мкм |

5,28 |

0,58 |

1,6 |

13,81 |

0,17 |

8,74 |

5,41 |

11,53 |

7,28 |

14,52 |

|

|

Мода, мкм |

5,20 |

0,01 |

0,01 |

13,96 |

0,01 |

8,87 |

5,34 |

15,95 |

7,36 |

14,44 |

|

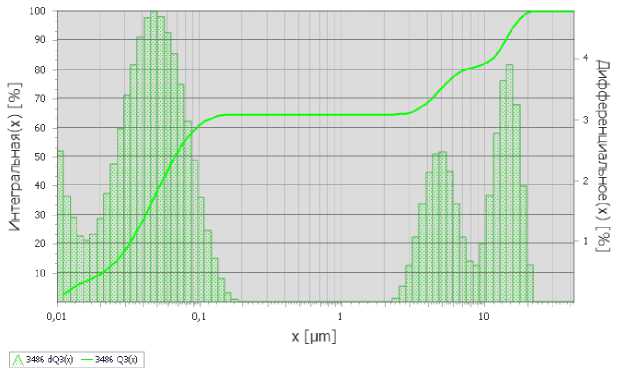

Рис. 4. Микрочастицы СА, обнаруженных при измерения в нанорежиме (образец 27)

Результаты и обсуждение. Исследования проводились с использованием оборудования ЦКП «Межведомственный центр аналитического контроля состояния окружающей среды» ДВФУ. Видно, что из 28 случаев сварки разными электродами и материалами в 9 случаев наблюдается выделение преобладающей доли наночастиц аэрозоля, а в 13 случаях – частиц значимого для гигиены размера – до 10 мкм (PM 10 ).

В РФ и многих других странах приняты нормативы и средства защиты для сварщиков [10, 11]. Как мы видим по нашим результатам (рис. 2-4, табл. 1-3), СА является источником наночастиц, которые крайне опасны для здоровья человека и окружающей среды.

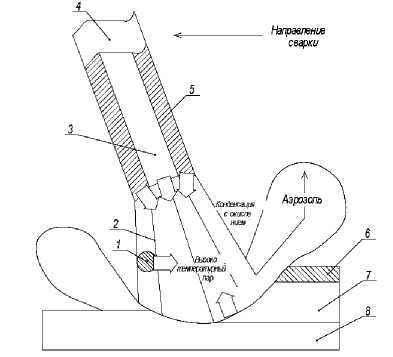

Рис. 5. Механизм образования СА:

1 - капля; 2 - дуга; 3 - электродный стержень; 4 - электрод; 5 - покрытие; 6 - шлак; 7 - металл шва; 8 - основной металл

Выводы: как известно, по нормативам Роспотребнадзора рекомендуемый максимальный стаж для электросварщиков - 12,5 лет. Кроме того, имеются данные, свидетельствующие о том, что воздействие СА на органы дыхания может повышать риск развития онкологических заболеваний (рак) [2, 5].

Работа выполнена при поддержке Научного Фонда ДВФУ (№13-06-0318-м_а) и Министерства образования и науки РФ

-

6.

-

7.

-

8.

-

9.

Список литературы Сварочный аэрозоль как источник опасных для здоровья техногенных нано- и микрочастиц: гранулометрический анализ

- Lehnert, M. Exposure to inhalable, respirable, and ultrafine particles in welding fume/M. Lehnert, B. Pesch, A. Lotz et al.//Annals of Occupational Hygiene. 2012. V. 56 (5). P. 557-567.

- Antonini, J.M. Health effects of welding//Critical Reviews in Toxicology. 2003. V. 33, Issue 1. P. 61-103.

- Гришагин, В.М. Сварочный аэрозоль как основная экологическая проблема современного сварочного производства в машиностроении/В.М. Гришагин, Т.Ю. Луговцова//Вестник науки Сибири. 2011. № 1 (1). С. 726-728.

- Комарова, Т.А. Рентгенологические изменения в легких при современных формах профессиональной бронхолегочной патологии от воздействия сварочного аэрозоля: дисс… к.м.н. -М., 2009. 106 с.

- Гришагин, В.М. Сварочный аэрозоль как основной фактор, влияющий на безопасность труда сварщика/В.М. Гришагин, Д.П. Ильященко//Сварочное производство. 2009. №5. С. 51-55.

- Сайт Управления Роспотребнадзора по Волгоградской области http://34.rospotrebnadzor.ru/directions/nadzor/55440/

- Li, H. A cross-sectional study of the cardiovascular effects of welding fumes/H. Li, M. Hedmer, V. Kåredal et al.//PLoS ONE. 2015. Vol. 10, Issue 7. Article number e0131648.

- Sjögren, B. Welding and ischemic heart disease/B. Sjögren, T. Fossum, T. Lindh, J. Weiner//International Journal of Occupational and Environmental Health. 2002. V. 8 (4). P. 309-311.

- Гришагин, В.М. Образование газобразной составляющей сварочного аэрозоля при сварке горношахтного оборудования и её воздействие на организм человека/В.М. Гришагин, Л.П. Ерёмин, Л.Г. Деменкова//Горный информационно-аналитический бюллетень. 2010. Т. 3, № 12. С. 400-407.

- Гришагин, В.М. Влияние покрытий, применяемых для защиты горно-шахтного оборудования от брызг расплавленного металла при сварке в СО2 на условия труда: автореф. дисс… к.т.н. -Кемерово, 2004. 23 с.

- Кусраева, З.С. Оценка профессионального риска при современных методах электродуговой сварки и резки металлов: дисс… к.м.н. -СПб., 2011. 164 с.