Свойства искусственных кож, применяемых для производства заготовок верха обуви внутреннего способа формования

Автор: Борозна В.Д., Буркин А.Н., Козловская Л.Г., Цобанова Н.В., Гольдаде В.А., Зотов С.В.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (38), 2020 года.

Бесплатный доступ

Статья посвящена разработке методике получения комплексного показателя технологических свойств искусственных кож, позволяющая оценить технологическую пригодность материалов на этапе входного контроля. Предложенный подход к оценке технологических свойств искусственных кож позволяет на стадии конструкторско - технологической подготовки производства выбирать материалы с максимальным значением комплексного показателя, что даёт возможность оценить технологическую пригодность материала для заготовок верха обуви и обеспечить необходимый уровень качества готовой продукции. В статье представлены новые сведения о структуре, сырьевом составе и физико - механических свойствах современных искусственных кож, применяемых в настоящее время на отечественных обувных предприятиях. Проведены исследования технологических свойств искусственных кож по разработанной методике оценки. Установлено, что исследованные материалы обладают недостаточной динамической устойчивостью. Объект исследований - искусственные кожи немецкого, турецкого и китайского производства. Результаты работы - разработана методика оценки технологических свойств искусственных кож. Область применения результатов - обувная промышленность. Научная новизна работы заключается в том, что предложенная в ней методика оценки технологических свойств искусственных кож позволяет проводить исследования технологических свойств на этапе входного контроля, оценить технологическую пригодность материалов и обеспечить необходимый уровень качества готовой продукции.

Обувь, искусственные кожи, качество, свойства, методика

Короткий адрес: https://sciup.org/142224634

IDR: 142224634 | УДК: 675.92.01 | DOI: 10.24411/2079-7958-2020-13802

Текст научной статьи Свойства искусственных кож, применяемых для производства заготовок верха обуви внутреннего способа формования

ИСКУССТВЕННЫЕ КОЖИ, СВОЙСТВА, МЕТОДИКА, КАЧЕСТВО, ОБУВЬ

Статья посвящена разработке методике получения комплексного показателя технологических свойств искусственных кож, позволяющая оценить технологическую пригодность материалов на этапе входного контроля.

Предложенный подход к оценке технологических свойств искусственных кож позволяет на стадии конструкторско-технологической подготовки производства выбирать материалы с максимальным значением комплексного показателя, что даёт возможность оценить технологическую пригодность материала для заготовок верха обуви и обеспечить необходимый уровень качества готовой продукции. В статье представлены новые сведения о структуре, сырьевом составе и физико-механических свойствах современных искусственных кож, применяемых в настоящее время на отечественных обувных предприятиях. Проведены исследования технологических свойств искусственных кож по разработанной методике оценки. Установлено, что исследованные материалы обладают недостаточной динамической устойчивостью.

Объект исследований – искусственные кожи немецкого, турецкого и китайского производства.

Результаты работы – разработана методи-

ARTIFICIAL LEATHER, PROPERTIES, QUALITY, METHODOLOGY, FOOTWEAR

Artificial leather is widely used in shoe industry. Artificial leather is exposed to various influences during wearing of shoes. Existing methodology does not allow to evaluate the technological properties.

The objects of the study were artificial leather with a few-layer structure. This article is devoted to issues of setting production to manufacturing, which includes the following tasks: study of the structure, raw material composition and physical and mechanical properties of artificial leathers, development of a methodology for assessing the technological properties of artificial leathers. It gives recommendations on the use of materials in the manufacture of shoes. The article presents the results of a research of the technological properties of artificial leather.

ка оценки технологических свойств искусственных кож.

Область применения результатов – обувная промышленность.

Научная новизна работы заключается в том, что предложенная в ней методика оценки технологических свойств искусственных кож позволяет проводить исследования технологических свойств на этапе входного контроля, оценить технологическую пригодность материалов и обеспечить необходимый уровень качества готовой продукции.

В настоящее время для заготовок верха обуви широкое распространение получили искусственные кожи (ИК) на текстильной основе с полиуретановым покрытием, лицевая поверхность которых может быть гладкой, шероховатой, глянцевой, полуглянцевой, матовой, с тисненым рисунком и без него. Из эргономических свойств, прежде всего, следует отметить следующие группы: гигиенические, антропометрические и физиологические [1–5]. Гигиенические свойства ИК в значительной степени зависят от пористости и структуры пор лицевого покрытия [6, 7]. Как правило, обувь с верхом из ИК неудобна в носке по следующим причинам: жесткий верх, плохо приформовывается к стопе, вызывает излишнее потоотделение в процессе эксплуатации. В связи с указанным выше является актуальной оценка свойств ИК на стадии входного контроля материалов и подготовки конструкторско-технологической документации предприятия.

В процессе подготовки производства решается ряд взаимосвязанных задач, которые относятся к моделированию обуви и выбору материалов для элементов ее конструкции. При этом необходимо учитывать особенности технологического процесса изготовления изделия. К сожалению, последнее не часто реализуется в современном производстве обуви по ряду причин как объективного, так и субъективного характера [8].

В последнее время в производстве обуви все шире стали применяться искусственные кожи зарубежного производства различных структур. Это связано с тем, что применение ИК позволяет снизить себестоимость изделий и расширить ассортимент производимой обуви. В связи с этим данная статья посвящена вопросам постановки продукции на производство: исследование структуры, сырьевого состава и физико-механических свойств ИК, разработка методики оценки технологических свойств ИК. На основании полученных данных по разработанной методике в статье даны рекомендации по использованию материалов в производстве обуви.

В качестве объектов исследования были выбраны 9 образцов ИК китайского, турецкого и немецкого производства, предназначенные для изготовления деталей верха и применяемые на обувных предприятиях концерна «Беллегпром».

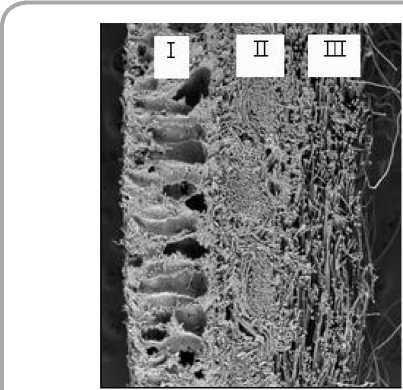

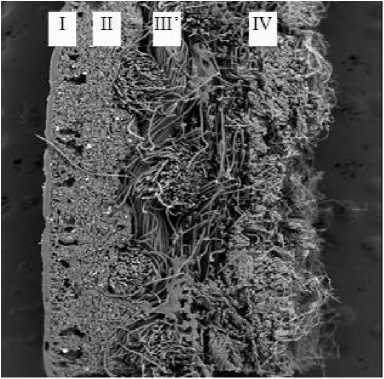

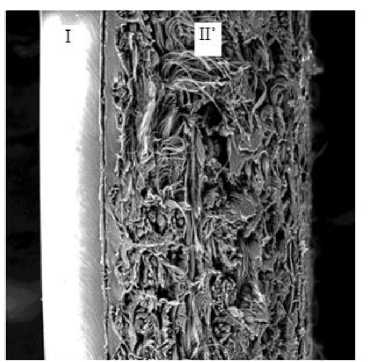

Исследование структуры ИК проводили с помощью сканирующей электронной микроскопии на микроскопе VEGA II LSH с системой энергодисперсионного микроанализа INCA ENERGY 250 ADD с программным обеспечением на следующих образцах ИК: «NUBUK 231», (Турция); «NUBUK 517», (Турция); «NUBUK 605», (Турция); «Met lack т-синий», (Германия); «Met lack бордо», (Германия); «Эко-кожа», (Китай); «Однослойная ИК коричневая, арт. М1042-36», (Китай); «Однослойная ИК серая, арт. М1042-26», (Китай); «Двухслойная ИК, арт. Hongxin 11022-16», (Китай). СЭМ-изображения среза образцов ИК представлены на рисунке 1.

Для исследования структуры ИК применялась методика её исследования по микрофотографиям поперечного среза материала, описанная в работах [9, 10], с учетом особенностей ИК. По методике измеряют следующие параметры структуры: общую толщину образца, толщину

а

б

в

г

д

е

Рисунок 1 – СЭМ-изображения среза образцов ИК:

а) ИК «Nubuk 231»; б) ИК «Met lack бордо»; в) ИК «Эко-кожа»; г) ИК «Однослойной ИК коричневая, арт. М1042-36»; д) ИК «Однослойная ИК серая, арт. М1042-26»; е) ИК «Двухслойная ИК, арт. Hongxin 1102216»; I – полимерный слой; II – тканый слой ; III – нетканый материал, тканый слой; III’ – тканевая основа;

IV – слой кожевенных отходов; II’ – волокнистый слой

текстильной основы, толщину полимерного монолитного и пористого слоя, радиус пор.

Сырьевой состав ИК определяли методом инфракрасной спектроскопии образцов на спектрофотометре с Фурье-преобразованием Nexus 5700 с программным обеспечением OMNIC 7.1 [11].

Большинство ИК имеют полиуретановое полимерное покрытие с текстильной основой из полиэфирных волокон, кроме ИК «Эко-кожа» (в её состав входят разволокненные фрагменты натуральной кожи (НК)), а также ИК «Двухслойная ИК, арт. Hongxin 11022-16», имеющая поливинилхлоридное покрытие с текстильной основой из полиэтилентерафталатных волокон. Толщина всех исследуемых материалов варьируется от 1300 мкм до 1500 мкм , кроме ИК «Эко-кожа» (толщина составляет 1800 мкм из-за её четырехслойной структуры).

Толщина текстильной основы всех образцов колеблется в пределах от 300 мкм до 460 мкм . Фаза строения тканой основы ИК – от 4 до 5. Это говорит о равномерном распределении нитей основы и утка по опорной поверхности материала.

Анализ структуры пористого полимерного слоя ИК позволяет сделать вывод о том, что он является макропористым с диаметром пор от 20 мкм до 90 мкм и принадлежит к двум видам: губчатому и корпускулярному. Толщина пористого слоя варьируется в узком диапазоне от 470 мкм до 570 мкм , кроме ИК «Эко-кожа», у которой толщина пористого покрытия составляет 390 мкм .

Исследования механических свойств ИК турецкого, немецкого и китайского производства проводили с помощью разрывной машины ИП 5158-5 на образцах прямоугольной формы (160x20) мм с рабочей частью (100x20) мм со скоростью перемещения нижнего зажима 70 мм/мин . Линейные размеры образцов определены по ГОСТ 17073-71 [12] с помощью металлической измерительной линейки с ценой деления 1 мм и толщиномера типа ТР-10А с точностью 0,1 мм . Массу элементарных проб измеряли на весах Radwag AS 220/C/2/N с погрешностью не более 0,01 г . Поверхностную плотность образцов материалов определяли с точностью до 1 г/м2 .

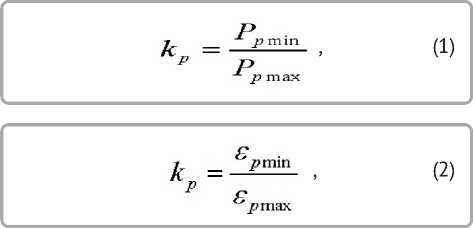

Анизотропию свойств материалов определяют коэффициенты равномерности по прочности и относительному удлинению при разрыве, которые находятся как отношение соответствующих показателей, полученных при испытании образца в двух взаимно перпендикулярных направлениях по формулам:

где Рpmin и Ppmax - наибольшее и наименьшее значения разрывной нагрузки Р , Н ; epm i n и ерта х -наибольшее и наименьшее значения относительного удлинения при разрыве ер , % .

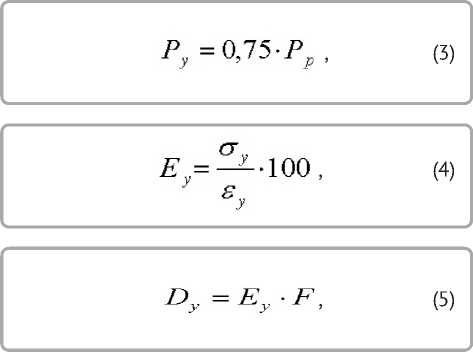

По условной относительной нагрузке Р ^ дополнительно определяли также показатели, характеризующие упругие свойства материалов, то есть условный модуль упругости Е ^ и жесткость В ^ , по формулам:

где Рр - разрывная нагрузка, Н ; ар - предел прочности при Р ^ , МПа ; е ^ - относительное удлинение при Р ^ , % ; F - площадь поперечного сечения образца, м 2 .

Показатели физико-механических свойств некоторых ИК и НК по результатам исследований их элементарных проб при выкраивании вдоль (В) и поперёк (П) рулона приведены в таблице 1. Три вида НК, используемых в производстве, взяты для сравнения.

Таблица 1 – Показатели физико-механических свойств ИК и НК

|

Материал |

га Z |

н и о Z н о R 11 н г? и о Z X Q. си со о с |

га м >* Q. га _ 1 ЕЦ га 1 ^ Q. м га D- |

S ь о Z о Q. С 5 5 Q. С |

! ь |

О О. ^ i = X 5 Ф <У Ф = Ф х ф й S 5 й О S а |

си S О D. S Ф и Z о S 5 1 |

i >< ф е 16 is |

^ Z о Ф с 1 ь ■е о t| ^ о Z со га Q. |

46^ ? ■е g ■©■ о. О 5 ^ о X m го Q. |

||

|

В |

П |

В |

П |

В |

П |

В |

П |

|||||

|

NUBUK 231 |

1,4 |

624 |

321 |

444 |

11,6 |

16,1 |

25 |

32 |

21 |

18 |

72 |

0,78 |

|

NUBUK-517 |

1,4 |

603 |

503 |

334 |

18,2 |

12,2 |

35 |

26 |

16 |

20 |

66 |

0,74 |

|

NUBUK-605 |

1,4 |

559 |

372 |

406 |

13,2 |

14,5 |

25 |

28 |

19 |

18 |

92 |

0,88 |

|

Metlack, бордо |

1,0 |

568 |

293 |

397 |

13,9 |

18,9 |

20 |

34 |

14 |

20 |

74 |

0,59 |

|

Metlack, т-синий |

1,0 |

465 |

331 |

298 |

16,6 |

14,9 |

17 |

40 |

9 |

27 |

90 |

0,43 |

|

Эко-кожа |

1,8 |

784 |

232 |

284 |

6,4 |

8,0 |

38 |

28 |

20 |

27 |

82 |

0,74 |

|

Однослойная ИК коричневая, арт. М1042-36 |

1,6 |

546 |

386 |

372 |

12,1 |

11,6 |

98 |

137 |

78 |

97 |

96 |

0,72 |

|

Однослойная ИК серая, арт. М1042-26 |

1,6 |

553 |

414 |

436 |

12,9 |

13,6 |

135 |

114 |

104 |

76 |

95 |

0,84 |

|

Двухслойная ИК арт. Hongxin 11022-16 |

0,9 |

435 |

235 |

135 |

13,0 |

7,5 |

71 |

140 |

51 |

- |

57 |

0,51 |

|

НК«Nappa» |

1,5 |

963 |

368 |

318 |

12,3 |

10,6 |

72 |

48 |

64 |

46 |

86 |

0,67 |

|

НК «Hannol» |

1,5 |

1022 |

430 |

314 |

14,3 |

10,5 |

59 |

70 |

45 |

67 |

73 |

0,84 |

|

НК «Велюр» |

1,3 |

926 |

512 |

384 |

17,1 |

12,8 |

52 |

49 |

30 |

35 |

75 |

0,94 |

Так как ИК используются как заменитель НК в заготовках верха обуви, то в основу анализа их физико-механических свойств положим ГОСТ 939-94 «Кожа для верха обуви. Технические условия» [13]. Указанный стандарт нормирует следующие показатели для натуральной кожи:

- толщина в пределах 0,90-1,63 мм ;

- коэффициент равномерности по удлинению не менее 70 % для нубука и велюра и не менее 60 % для всех остальных видов НК;

– предел прочности не менее 13–18 МПа для различных видов НК;

– относительное удлинение при напряжении 10 МПа в пределах 20-40 % для велюра и ну-бука и 15–35 % для всех остальных видов НК.

Все исследованные материалы соответствуют стандарту по толщине, кроме ИК «Эко кожа».

Диапазон предела прочности исследованных ИК от 6,4 до 18,2 МПа в продольном и от 7,5 до 18,9 МПа в поперечном направлениях деформирования. Из таблицы 1 видно, что исследуемые ИК «NUBUK 231», «Однослойная ИК серая, арт. М1042-26» в продольном направлении, «NUBUK 517», «Двухслойная ИК арт. Hongxin 11022-16», НК «Hannol», НК «Велюр» в поперечном направлении и «Эко-кожа», «Однослойная ИК коричневая, арт. М1042-36», НК «Nappa» в обоих направлениях - не соответствуют по пределу прочности. И только 25 % исследованных материалов соответствует указанному нормируемому показателю в обоих направлениях растяжения.

Среди исследованных видов ИК только «Эко-кожа» и НК «Велюр» отвечают требованиям стандарта при растяжении во всех направлениях при напряжении 10 МПа .

Для придания заготовке обуви нужной формы при формовании, то есть для обеспечения процесса формования материалы должны обладать достаточной растяжимостью. Так при производстве обуви внутреннего способа формования максимальное значение деформации материала, которую он испытывает в районе носочно-пучковой части заготовки верха обуви, составляет около 15 %, а при производстве обуви обтяжно-затяжным способом максимальная деформация материала также в районе носочно-пучковой части заготовки равна 30 % [14]. Исследования показали, что все ИК могут быть использованы в заготовках верха обуви внутреннего способа формования, так как обладают достаточной деформационной способностью и частично пригодны для формования верха обуви обтяжно-затяжным способом.

Для дополнительной оценки способности материалов формоваться получены значения условного модуля упругости и условной жесткости (таблица 2). Известно, что тем выше у материала значения условного модуля упругости и жесткости материала, тем меньше его деформация, так как выше его способность сопротивляться растягивающим усилиям. Исследования показали, что наиболее жесткими являются «NUBUK 231», «NUBUK 517», «NUBUK 605», «Met lack бордо» и «Met lack т-синий» в обоих направлениях и «Эко кожа» в продольном направлении растяжения соответственно [15].

Результаты проведенных исследований показали, что по всем перечисленным выше показателям физико-механических свойств из 9 исследованных ИК ни одна не соответствует полностью требованиям ГОСТ 939-94.

Таблица 2 – Дополнительные показатели физико-механических свойств ИК и НК

|

Наименование материала |

Условное усилие Р у - Н |

Условное относительное удлинение е при Р , %" |

Условная жесткость D " - н |

Условный модуль упругости Е " , МПа |

||||

|

В |

П |

В |

П |

В |

П |

В |

П |

|

|

NUBUK 231 |

240 |

333 |

18 |

21 |

1334 |

1583 |

48,3 |

57,3 |

|

NUBUK-517 |

378 |

251 |

22 |

18 |

1719 |

1400 |

62,3 |

51,1 |

|

NUBUK-605 |

279 |

304 |

19 |

20 |

1462 |

1511 |

51,8 |

54,0 |

|

Met lack, бордо |

220 |

298 |

15 |

25 |

1479 |

1180 |

70,4 |

56,2 |

|

Met lack, т-синий |

249 |

223 |

12 |

30 |

1995 |

758 |

100,0 |

38,0 |

|

Эко-кожа |

174 |

213 |

28 |

28 |

616 |

768 |

17,1 |

21,7 |

|

Однослойная ИК коричневая, арт. М1042-36 |

290 |

279 |

72 |

95 |

400 |

294 |

12,5 |

9,2 |

|

Однослойная ИК серая, арт. М1042-26 |

311 |

327 |

91 |

76 |

339 |

428 |

10,6 |

13,4 |

|

Двухслойная ИК арт. Hongxin 11022-16 |

176 |

101 |

53 |

105 |

3330 |

3384 |

185,0 |

188,0 |

|

НК«Nappa» |

276 |

239 |

59 |

39 |

468 |

612 |

15,6 |

20,4 |

|

НК «Hannol» |

323 |

245 |

48 |

58 |

672 |

423 |

22,4 |

14,1 |

|

НК «Велюр» |

384 |

288 |

41 |

37 |

936 |

777 |

36,0 |

29,9 |

В нормативной базе Республики Беларусь для оценки технологических свойств ИК используют только один стандарт ГОСТ 17316-71 «Кожа мягкая искусственная. Метод определения разрывной нагрузки и удлинения при разрыве» и нет ни одного стандарта на нормируемые значения показателей [16]. Регламентируемые в этом ТНПА показатели физико-механических свойств недостаточно информативны, так как не позволяют в полной мере оценить способность материалов к сложному технологическому процессу формования верха обуви. Таким образом, есть необходимость в разработке дополнительных легко воспроизводимых и более информативных показателей свойств для оценки способности материалов принимать и сохранять форму, а значит пригодности к формованию заготовок верха обуви различными способами. При этом следует также учитывать наличие и возможности приборной базы обувных предприятий. Необходимо обратить внимание на тот факт, что при разработке новых показателей нужно учитывать то, насколько они удобны и легко воспроизводимы для производства и как их использование повлияет на качество выпускаемой продукции [17].

Обувь внутреннего способа формования отличается многообразием конструкций, формами и размерами деталей заготовки, а также применяемыми материалами. Следует также отметить, что объемную заготовку верха мы получаем путем пришивания втачной стельки к заготовкам с различным конструктивным решением заготовки верха: плоским, полуплоским и пространственным. Указанное выше приводит к тому, что при формовании заготовки верха в ней преобладает или одноосная, или двухосная деформация. В заготовках классических мокасин и обуви плоской конструкции преобладает одноосная деформация, а в заготовках верха обуви полуплоской и пространственной конструкций – двухосная деформация. Таким образом, исходя из конструкции заготовок верха, должна быть выбрана методика для оценки технологических свойств материалов. Следует также отметить, что обувь внутреннего способа формования отличается низкой формоустойчивостью и поэтому при оценке свойств материалов это необходимо предвидеть, оценивать и прогнозировать.

На этапе входного контроля определяем методику оценки технологических свойств при одноосном и двухосном растяжении в зависимости от типа конструкции заготовки верха обуви. В заготовках плоской конструкции и классических мокасинах преобладает одноосная деформация, а в пространственной и полуплоских конструкциях заготовок верха – двухосная деформация. Таким образом, исходя из конструкции заготовок верха, выбирается методика для оценки технологических свойств материалов.

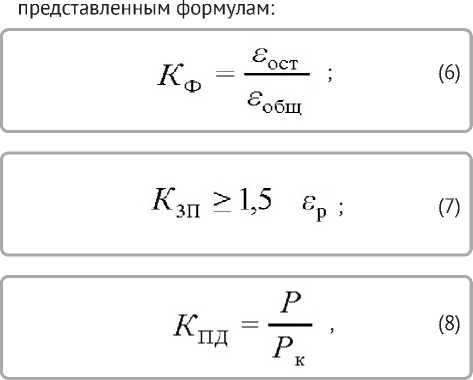

Показателем технологической пригодности ИК является следующие показатели:

-

- коэффициент запаса прочности, Кзп ;

-

- коэффициент формоустойчивости, Кф ;

-

– коэффициент сохранения прочности после деформации образца, Кпд .

Данные показатели технологической пригодности были выбраны из следующих соображений. При формовании заготовки верха следует учитывать, что она должна иметь запас прочности, поэтому удлинение материала должно быть в 1,5–2 раза больше, чем требуется для ее посадки. Величина запаса прочности материала зависит также от конструкции заготовки. Данный критерий позволяет дать характеристику материала, то есть выявить, способен ли он выдержать нагрузки, которые прикладываются к нему в процессе формования. Поэтому за минимальное значение деформации материала заготовки берем 23 % для производства обуви внутренним способом формования (это значение в 1,5 раза больше, чем максимально возможные нагрузки, возникающие в процессе формования данным способом) и 45 % – при обтяжно-затяжном способе [18].

Коэффициент формоустойчивости позволяет на этапе подготовки производства установить способность выбранного материала сохранять приданную форму, причём при выборе рациональных режимов формования он может быть только улучшен.

Коэффициент сохранения прочности после деформации образца служит показателем, который оценивает степень изменения прочностных свойств материалов после формования.

Коэффициент формоустойчивости и коэффициент запаса прочности определяется после предварительного растяжения. Для этого обра- зец материала растягивается на 15 % для производства обуви внутренним способом формования и 30 % – при обтяжно-затяжном способе. Указанные выше показатели определяются по

где еост - относительное остаточное удлинение материала при формовании, % ; ео6щ - относительное общее удлинение материала при формовании, % ; ер - относительное удлинение при разрыве, % ; Р - разрывная нагрузка материала после его предварительного деформирования на определённую величину, Н ; Рк -разрывная нагрузка контрольного образца, не подверженного предварительному деформированию, Н .

В таблице 3 представлены показатели технологических свойств ИК и НК при одноосном растяжении.

Как видно из таблицы 3, данные материалы существенно отличаются по своим свойствам: например, толщина варьируется от 0,9 до 1,8 мм ; разрывная нагрузка контрольных об-

Таблица 3 – Показатели технологических свойств ИК и НК при одноосном растяжении

|

Артикул ИК |

3 ^ га |

га га м м га а °" га ° 1 Е ^ га § «^ з § О. о. га х D- о |

Он' ‘ га о. 1 1 га О- |

5 Кц Э , Е Д оч и о х и 5 = S 2 & з ■е- D ф = cl |

ф га о $ 5 о 5 ^ s с *=. и ф w О S X X О I 1 |

ф ф ф о х i i^. О га о |

1X ф S |

^ X 1— U о ш Т >х о о. о -В- |

ф га и 1X ф X S |

у X 1— U о X о о. Е К X X |

|||

|

В |

П |

В |

П |

В |

П |

В |

П |

В |

П |

В |

П |

||

|

NUBUK 231 |

1,4 |

231 |

444 |

294 |

456 |

25 |

32 |

23,0 |

33,0 |

0,23 |

0,33 |

0,92 |

1,03 |

|

NUBUK-517 |

1,4 |

503 |

334 |

398 |

307 |

35 |

26 |

35,0 |

30,0 |

0,35 |

0,30 |

0,79 |

0,92 |

|

NUBUK-605 |

1,4 |

372 |

406 |

372 |

364 |

25 |

28 |

30,0 |

23,0 |

0,30 |

0,23 |

1,00 |

0,90 |

|

Met lack, бордо |

1,0 |

279 |

341 |

307 |

365 |

30 |

43 |

27,0 |

27,0 |

0,27 |

0,27 |

1,10 |

1,07 |

|

Met lack, т-синий |

1,0 |

334 |

254 |

161 |

322 |

47 |

24 |

27,0 |

27,0 |

0,27 |

0,27 |

0,48 |

1,27 |

|

Эко-кожа |

1,8 |

237 |

329 |

220 |

306 |

40 |

33 |

20,0 |

27,0 |

0,20 |

0,27 |

0,93 |

0,93 |

|

Однослойная ИК коричневая, арт. М1042-36 |

1,6 |

386 |

372 |

440 |

349 |

98 |

137 |

20,0 |

7,0 |

0,20 |

0,07 |

1,14 |

0,94 |

|

Однослойная ИК серая, арт. М1042-26 |

1,6 |

414 |

436 |

435 |

420 |

135 |

114 |

20,0 |

27,0 |

0,20 |

0,27 |

1,05 |

0,96 |

|

Двухслойная ИК, арт. Hongxin 11022-16 |

0,9 |

235 |

135 |

224 |

141 |

71 |

140 |

20,0 |

20,0 |

0,20 |

0,20 |

0,95 |

1,03 |

|

НК«Nappa» |

1,5 |

368 |

318 |

355 |

350 |

72 |

48 |

33,0 |

20,0 |

0,33 |

0,20 |

0,96 |

1,10 |

|

НК «Hannol» |

1,5 |

430 |

314 |

326 |

310 |

59 |

70 |

33,0 |

27,0 |

0,33 |

0,27 |

0,76 |

0,99 |

|

НК «Велюр» |

1,3 |

512 |

384 |

438 |

360 |

52 |

49 |

33,0 |

33,0 |

0,33 |

0,33 |

0,86 |

0,94 |

Примечание: натуральные кожи используются для заготовок верха внутренним способом формования и приводятся для сравнения с ИК.

разцов находится в пределах от 135 Н до 512 Н ; разрывная нагрузка после предварительного деформирования варьируется от 161 Н до 440 Н ; относительное удлинение при разрыве изменяется от 25 % до 140 %; относительное остаточное удлинение находится в пределах от 3,5 % до 33 %; коэффициент формоустойчивости изменяется от 0,20 до 0,40 и коэффициент сохранения прочности варьируется от 0,48 до 1,27.

Как видно из таблицы 3, коэффициент формо-устойчивости очень низкий и изменяется от 0,20 до 0,40. Для указанных выше ИК необходимо решить оптимизационные задачи с целью определения рациональных режимов формования, имитируя при этом технологический процесс производства обуви. Сравнивая полученные значения коэффициентов формоустойчивости и сохранения прочности ИК с НК, можно сделать следующие выводы:

-

1) значение коэффициента формоустойчиво-сти у ИК близко к значениям НК, кроме «Однослойной ИК коричневой, арт. М1042-36», в по-

- перечном направлении и ИК «NUBUK 517» (её значение немного выше, чем у НК);

-

2) значение коэффициента сохранения прочности у ИК близко к значению НК и находится в тех же пределах, что и у НК, кроме Met lack т-синий. В продольном направлении у данной кожи значение ниже, чем у НК, а в поперечном направлении выше.

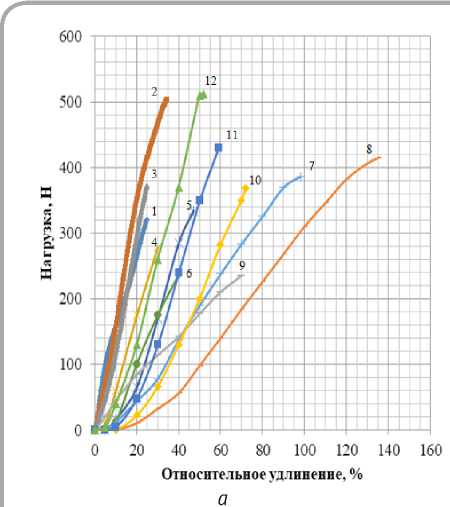

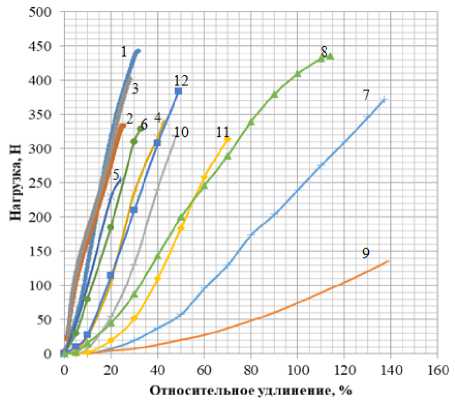

Графики зависимости нагрузки от относительного удлинения при одноосном растяжении перед и после деформирования представлены на рисунках 3 и 4. Указанные выше графики аппроксимируются по полиномиальной зависимости. Коэффициент детерминации ( R 2 ) находится в пределах от 0,94 до 0,99, что доказывает высокую степень достоверности аппроксимирующей функции.

Анализируя графики на рисунке 3, можно сделать следующее заключение: свойства используемых ИК существенно отличаются от НК. Особенно это характерно для ИК «NUBUK 521», «NUBUK 517», «NUBUK 605», «Однослойная ИК

Рисунок 3 – Графики зависимости нагрузки от удлинения ИК и НК в продольном направлении при одноосном растяжении:

1 – ИК «Nubuk 231»; 2 – ИК «Nubuk 517»; 3 – ИК «Nubuk 605»; 4 – ИК «Met lack бордо»; 5 – ИК «Met lack т-синий»; 6 – ИК «Эко-кожа»; 7 – ИК «Однослойной ИК коричневая, арт. М1042-36»; 8 – ИК «Однослойная серая, арт. М1042-26»; 9 – ИК «Двухслойная ИК, арт. Hongxin 11022-16; 10 – НК «Nappa»; 11 – НК «Hannol»; 12– НК «Велюр»; а) без деформации; б) с деформацией

s_____________________________________________________________________________________>

коричневая, арт. М1042-36», «Однослойная ИК серая, арт. М1042-26» и «Двухслойная ИК, арт. Hongxin 11022-16». Из оставшихся ИК наиболее приближена к НК по своим свойствам «Эко-кожа».

На рисунке 3 б представлены кривые растяжения этих же самых ИК после предварительного 15 % растяжения (имитация деформирования при формовании верха обуви). Предварительное деформирование практически не изменило характер деформирования материала, что свидетельствует о том, что в структуре материалов не появились дефекты. Все указанные материалы не обладают достаточным запасом прочности.

Трудно установить какую-то закономерность деформационной способности материалов от их толщины. Основная причина различий в значениях деформационных свойств ИК кроется в особенностях их макроструктуры (волокна, нити, пропитки, их химического состава и так далее).

В области деформирования до 15 % (максимальная величина деформирования при формовании внутренним способом) указанные выше материалы ведут себя также по-разному. Однако при выборе материалов следует отдавать предпочтения тем ИК, которые по своим деформационным характеристикам приближаются к НК или имеют более низкие значения внутренних напряжений при формовании.

Что касается эксплуатационных свойств ИК (рисунок 3), следует отдавать предпочтения следующим материалам: «Эко-кожа», «Однослойная ИК коричневая, арт. М1042-36», «Однослойная ИК серая, арт. М1042-26» и «Двухслойная ИК, арт. Hongxin 11022-16», которые будут обладать достаточными свойствами для того, чтобы обеспечить комфортные условия процессе эксплуатации изделия.

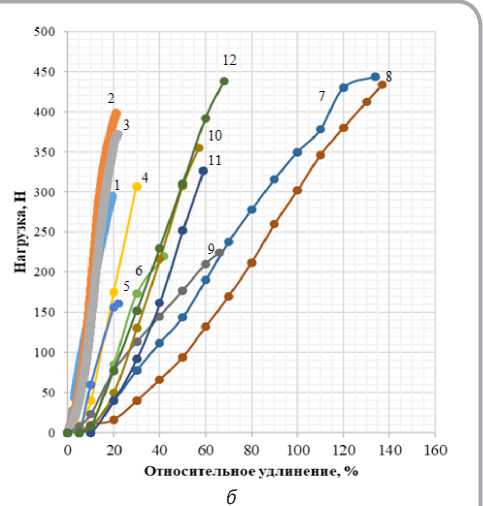

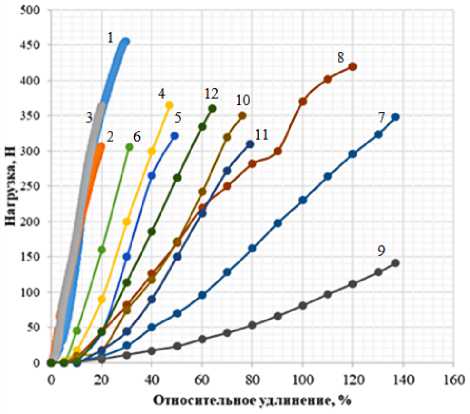

Теперь проанализируем графики на рисунке 4, на которых представлены зависимости нагрузки от удлинения в поперечном направлении. Изучая графики на рисунке 4 а , можно сделать вывод о том, что ИК «Эко-кожа», «Met lack бордо», «Met lack т-синий» не рекомендуется выкраивать в этом направлении, так как в поперечном направлении они менее тягучие.

а

Рисунок 4 – Графики зависимости нагрузки от удлинения ИК и НК в поперечном направлении при одноосном растяжении:

1 – ИК «Nubuk 231»; 2 – ИК «Nubuk 517»; 3 – ИК «Nubuk 605»; 4 – ИК «Met lack бордо»; 5 – ИК «Met lack т-синий»; 6 – ИК «Эко-кожа»; 7 – ИК «Однослойной ИК коричневая, арт. М1042-36»; 8 – ИК «Однослойная серая, арт. М1042-26»; 9 – ИК «Двухслойная ИК, арт. Hongxin 11022-16; 10 – НК «Nappa»; 11 – НК «Hannol»;

12 – НК «Велюр»; а) без деформации; б) с деформацией

б

На рисунке 4 б представлены кривые растяжения этих же самых ИК после предварительного 15 % растяжения. Анализируя график, можно сказать, что после предварительного растяжения характер деформирования материала практически не изменился, что свидетельствует о том, что в структуре материалов не появились дефекты.

На основе полученных физико-механических свойств, представленных в таблице 3, рассчитаны значения коэффициентов запаса прочности, формоустойчивости и сохранения прочности после деформации, а также комплексный показатель технологической пригодности. Значения коэффициентов представлены в таблице 4.

Анализируя полученные данные, можно заметить, что недостаточный уровень качества имеет критерий коэффициента формоустойчи-вости. Его можно повысить за счет моделирования технологического процесса на этапе входного контроля при постановке продукции на производство.

Значения коэффициентов по безразмерной шкале желательности было принято следующим образом: 0,00–0,63 – «плохо», 0,63–0,80 –

«удовлетворительно», 0,80–1,00 – «хорошо» [19]. Анализируя таблицу 4, можно сделать вывод о том, что в продольном направлении ИК «NUBUK 231», ИК «Met lack т-синий», ИК «Эко-кожа», ИК «Однослойная ИК коричневая, арт. М1042-36», ИК «Однослойная ИК серая, арт. М1042-26», ИК «Двухслойная ИК, арт. Hongxin 11022-16» попали в градацию качества «плохо», а в поперечном направлении ИК «NUBUK 605», ИК «Однослойная ИК коричневая, арт. М1042-36», ИК «Двухслойная ИК, арт. Hongxin 11022-16» и НК «Nappa» попали в градацию качества «плохо». Образцы ИК «NUBUK-517», «Met lack, бордо», НК «Hannol» , НК «Велюр», «NUBUK-605» и НК «Nappa» в продольном направлении, «Met lack, т-синий», «Эко-кожа» и «Однослойная ИК серая, арт. М1042-26», в поперечном направлении попали в градацию качества «удовлетворительно». Материалы, попавшие в градацию качества «удовлетворительно», можно использовать в производстве обуви. Материалы, попавшие в градацию качества «плохо», можно использовать на неответственные детали заготовки верха обуви или необходимо оптимизировать техно-

|

Таблица 4 - Значения коэффициентов Кзп , Кф и Кпд для определения комплексного показателя КТ оценки технологической пригодности |

||||||||

|

Материал |

Кзп |

КФ |

Кпд |

КТ |

||||

|

В |

П |

В |

П |

В |

П |

В |

П |

|

|

NUBUK 231 |

1 |

1 |

0,23 |

0,34 |

0,92 |

1,03 |

0,60 |

0,70 |

|

NUBUK-517 |

1 |

1 |

0,35 |

0,30 |

0,79 |

0,92 |

0,65 |

0,72 |

|

NUBUK-605 |

1 |

1 |

0,30 |

0,23 |

1,00 |

0,90 |

0,67 |

0,59 |

|

Met lack, бордо |

1 |

1 |

0,27 |

0,27 |

1,10 |

1,07 |

0,67 |

0,66 |

|

Met lack, т-синий |

1 |

1 |

0,27 |

0,27 |

0,48 |

1,27 |

0,51 |

0,70 |

|

Эко-кожа |

1 |

1 |

0,20 |

0,27 |

0,93 |

0,93 |

0,57 |

0,63 |

|

Однослойная ИК коричневая, арт. М1042-36 |

1 |

1 |

0,20 |

0,07 |

1,14 |

0,94 |

0,61 |

0,40 |

|

Однослойная ИК серая, арт. М1042-26 |

1 |

1 |

0,20 |

0,27 |

1,05 |

0,96 |

0,59 |

0,63 |

|

Двухслойная ИК, арт. Hongxin 11022-16 |

1 |

1 |

0,20 |

0,20 |

0,95 |

1,03 |

0,57 |

0,59 |

|

НК «Nappa» |

1 |

1 |

0,33 |

0,20 |

0,96 |

1,10 |

0,68 |

0,60 |

|

НК «Hannol» |

1 |

1 |

0,33 |

0,27 |

0,76 |

0,99 |

0,63 |

0,64 |

|

НК «Велюр» |

1 |

1 |

0,33 |

0,33 |

0,86 |

0,94 |

0,66 |

0,68 |

логический процесс в направлении повышения технологических свойств, например, увеличить длительность увлажнения заготовки верха обуви или температуру воздуха в ВТО.

Таким образом, предложенная в статье методика оценки технологических свойств ИК позволяет на стадии конструкторско-технологической подготовки производства выбирать материалы с максимальным значением комплексного показателя, что даёт возможность оценить технологическую пригодность материала для заготовок верха обуви и обеспечить необходимый уровень качества готовой продукции. Данная методика рекомендуется для применения при входном контроле материалов на обувном предприятии. Кроме того, предлагаемая методика оценки свойств ИК может быть использована для испытания любых листовых материалов, применяемых в различных отраслях. При этом исключается необходимость закупки дорогостоящих средств измерений иностранного производства [20].

Список литературы Свойства искусственных кож, применяемых для производства заготовок верха обуви внутреннего способа формования

- Садовский, В. В., Сыцко, В. Е. (2019), Товароведение непродовольственных товаров, Минск, 399 с.

- Сыцко, В. Е., Целикова, Л. В., Марцинкевич, Т. ф. (2015), Основы товароведения, Минск, 263 с.

- Кербер, М. Л., Виноградов, В. М., Головкин, Г. С. (2018), Полимерные композиционные материалы, С.-Петербруг, 639 с.

- Струк, В. А. (2008), Материаловедение, Минск, 519 с.

- Смелков, В. К. Материаловедение / В. К. Смелков. - Витебск, 2005. - 300 с.

- Шустов, Ю. С., Кирюхин, С. М. (2011), Текстильное материаловедение, Москва, 360 с.

- Жихарев, А. П. (2004), Материаловедение в производстве изделий легкой промышленности, Москва, 448 с.

- Борозна, В. Д., Буркин, А. Н. (2014), Повышение показателей эргономических свойств и надежности обуви с верхом из искусственных кож в процессе входного контроля качества материала, Вестник Белорусского государственного экономического университета, 2014, No 6, С. 52-57.

- Панкевич, Д. К., Кукушкин, М. Л. (2017), Влияние многоцикловых механических нагрузок на структуру материалов с полиэфируретановой мембраной, Вестник Витебского государственного технологического университета, 2017, No 1(32), С. 99-108.

- Склянников, В. П. (1984), Строение и качество тканей, Москва, 176 с.

- Буркин, А. Н., Борозна, В. Д., Гольдаде, В. А., Зотов, С. В., Овчинников, К. В., Коваленко, М. А. (2017), Структура и свойства искусственных кож для верха обуви, Полимерные материалы и технологии, 2017, No 2, С. 80-84.

- ГОСТ 17073-71. Кожа искусственная. Метод определения толщины и массы 1 м2, введ. 01.07.72, (1996), Минск, Белстандарт, 15 с.

- ГОСТ 939-94. Кожа для верха обуви. Технические условия, введ. 01.01.96, (1998), Москва, Издательство стандартов, 16 с.

- Зыбин, Ю. П. (1975), Технология изделий из кожи, Москва, 464 с.

- Борозна, В. Д., Дмитриев, А.П., Буркин, А.Н. Физико-механические свойства искусственной кожи NUBUK, применяемой в заготовках верха обуви // Изв. выс. учебных заведений. Технология легкой промышленности, 2013, No 4 (2013), С. 57-60.

- ГОCТ 17316-71. Кожа искусственная мягкая. Метод определения разрывной нагрузки и удлинения при разрыве, введ. 01.01.77, (1973), Москва, Государственные стандарты союза ССР, 8 с.

- Буркин, А. Н., Борозна, В. Д. (2016), Анализ технологической пригодности материалов к производству обуви, Стандартизация, 2016, No1, No 2, С. 52-56, С. 48-51.

- Зыбин, Ю. П. (1982), Конструирование изделий из кожи, Москва, 264 с.

- Адлер, Ю. П., Маркова, Е. В., Грановский, Ю. В. (1976), Планирование эксперимента при поиске оптимальных условиях, Москва, 279 с.

- Буркин, А. Н., Борозна, В. Д., Петрова - Буркина, О. А. (2012), Разработка универсальной методики и устройства для исследования прочности материалов сферическим растяжением, Метрология и приборостроение, 2012, No 4, С. 33-37.