Свойства электролитических цинк-никелевых сплавов, осажденных из слабокислых хлоридных электролитов

Автор: Штин Светлана Валентиновна, Полунин Данила Алексеевич, Цикин Артем Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 2 т.22, 2022 года.

Бесплатный доступ

В работе исследовано влияние параметров электролиза на состав и структуру цинк-никелевых покрытий при электроосаждении их на медную подложку из слабокислого хлоридного электролита с соотношением Zn(II)/Ni(II), равным 1. Химический состав электролитов контролировался методом комплексонометрического титрования. Исследование фазового состава проводили с помощью рентгеновского дифрактометра Rigaku Ultima IV. Валовый состав определяли с помощью сканирующего электронного микроскопа JEOL JSM-6460LV с компьютерным контролем. Установлено, что увеличение плотности тока повышает скорость осаждения сплава. Показано, что повышение температуры приводит к возрастанию доли никеля в сплаве, увеличению скорости осаждения никеля. На скорость осаждения цинка повышение температуры не влияет. При этом при температуре ниже 60 °С осаждение сплава носит аномальный характер, при более высоких температурах характер осаждения становится нормальным. Определена открытая и общая пористость покрытия, установлено, что открытая пористость отсутствует, общая пористость составляет около 50 %.

Электролиз, электролит, цинк, никель, сплав, соосаждение, структура покрытия

Короткий адрес: https://sciup.org/147237473

IDR: 147237473 | УДК: 621.357.7

Текст научной статьи Свойства электролитических цинк-никелевых сплавов, осажденных из слабокислых хлоридных электролитов

S.V. Shtin, ,

Покрытия электролитическими сплавами имеют ряд преимуществ перед покрытиями чистыми металлами, так как сочетают полезные свойства каждого металла. За счет образования сплавов покрытия могут приобретать более высокую коррозионную стойкость в агрессивных средах, полупроводниковые, антифрикционные, магнитные, декоративные свойства.

Цинк-никелевые покрытия имеют отличные механические и антикоррозионные свойства, могут защитить изделие от коррозии в атмосфере с переменной влажностью и температурой [1–3].

Свойства покрытий зависят от их валового и фазового состава, на которые влияют такие параметры, как тип электролита, его химический состав, условия осаждения сплава, плотность тока и другие [4–16].

Электроосаждение цинк-никелевых сплавов характеризуется сложным механизмом протекания процесса, при котором ионы цинка осаждаются предпочтительнее, чем ионы никеля, несмотря на то, что величины стандартных потенциалов для никеля и цинка относительно стандартного водородного электрода составляют: ^ Nii 2+ /Ni = -0,250 В и £ zn 2+ /Zn = —0,763 В. Это явление, при котором скорость осаждения более благородного металла ниже, чем менее благородного, получило название «аномального» соосаждения [17, 18], в отличие от более распространенного «нормального» соосаждения. Таким образом, покрытия, осажденные из электролита с одинаковыми концентрациями никеля и цинка, имеют в составе значительно меньшее содержание никеля.

Фазовый состав покрытий оказывает влияние на механические и коррозионные свойства покрытий. Согласно диаграмме состояния [19] в системе «цинк – никель» возможно образование твердых растворов на основе цинка и никеля, а также четырех промежуточных фаз β, β1, γ и δ. Ранее [20] установлено, что коррозионно-электрохимическое поведение цинк-никелевых покрытий зависит не только от химического, но и фазового состава. Гомогенные покрытия обладают большей коррозионной стойкостью. Рентгенофазовые исследования цинк-никелевых покрытий, проведенные авторами [20], показали, что фазовый состав электролитических спла- вов не соответствует равновесной диаграмме состояния.

Несмотря на значительное разнообразие растворов и режимов осаждения цинка, исследования в этой области продолжаются, что обусловлено повышением требований промышленности к качеству и физико-механическим и химическим свойствам данного покрытия.

Цель работы заключалась в исследовании свойств цинк-никелевых покрытий, полученных осаждением из слабокислых электролитов при различных температурах и значениях плотности тока.

Экспериментальная часть

Осаждение цинк-никелевых покрытий проводили электрохимическим методом в гальванической ванне постоянного тока из хлоридного электролита на медную подложку. Молярное соотношение ионов Zn(II)/Ni(II) в растворе электролита составляет 1/1, рН раствора равнялась 5. В качестве буферной добавки использовалась борная кислота. Анодами служили пластины из никеля. Перед осаждением образцы подвергались травлению в смеси неорганических кислот, затем тщательно промывались в дистиллированной воде. Состав электролита контролировался методом комплексонометрического титрования. Исследование фазового состава проводили с помощью рентгеновского дифрактометра Rigaku Ultima IV. Валовый состав определяли с помощью сканирующего электронного микроскопа JEOL JSM-6460LV с компьютерным контролем.

Пористость покрытия может определяться действием реагентов, дающих окрашенные соединения с ионами основного металла или подслоя. В настоящей работе использовался способ наложения фильтровальной бумаги на испытуемую поверхность, пропитанную реактивом (ГОСТ 3247–46). В порах образуется окрашенное соединение; по количеству пятен, приходящихся на единицу поверхности, судили о степени пористости покрытия.

Толщину покрытия определяли двумя способами. Первый способ основан на расчете толщины по величине массы осажденного покрытия. Этот способ дает среднее значение толщины покрытия и не учитывает наличие пор. Второй способ – микроскопический, при его использовании измеряли толщину по поперечному срезу образца при большом увеличении.

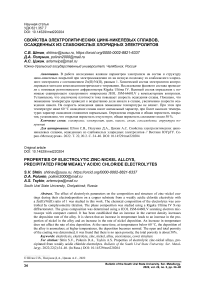

Осаждение проводили в интервале плотностей тока i = 1…6 А/дм2, при температурах Т = 20…90 °С. Рентгенофазовый анализ покрытий показал, что покрытия содержат одну фазу – гомогенный твердый раствор на основе никеля или химическое соединение. Результаты исследования на электронном микроскопе показали, что осаждение сплава носит аномальный характер, так как содержание более электроположительного компонента ниже чем содержание второго компонента вплоть до температур выше 60 °С. На рис. 1 приведена зависимость состава сплава от температуры при проведении электроосаждения с плотностью тока 2 А/дм2. Таким образом, повышение температуры приводит к росту молярного соотношения никеля и цинка в покрытии вследствие увеличения скорости осаждения никеля, при этом характер осаждения изменяется на нормальный.

Температура оказывала существенное влияние и на размер зерна в покрытии – с ростом температуры зерно становится мельче, а покрытие более гладким и блестящим.

В работе определена общая и открытая пористость. Открытую пористость покрытий определяли методом наложения фильтровальной бумаги, пропитанной раствором гексацианоферрата калия, на обезжиренную поверхность образцов с цинк-никелевым покрытием, таким образом, чтобы между поверхностью детали и бумагой не оставалось пузырьков воздуха. Через 25-30 мин фильтровальная бумага снималась с образцов и высушивалась. Присутствующие в покрытии поры должны проявиться на фильтровальной бумаге в виде синих точек. Количественно открытая пористость определяется как отношение объема пор, сообщающихся с атмосферой, к полному объему покрытия. Исследования показали отсутствие такого типа пор; таким образом, открытая пористость отсутствует.

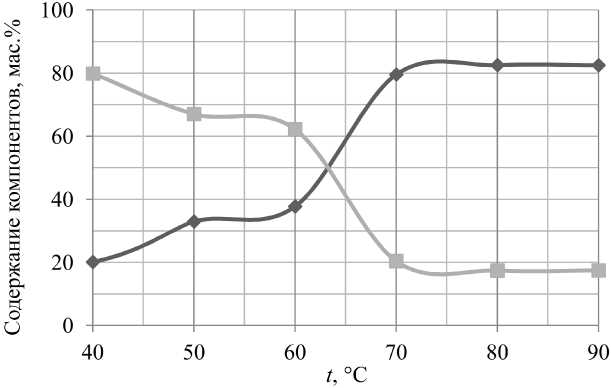

О величине общей пористости можно судить по соотношению общего объема пор к полному объему покрытия. В работе сравнивали значения толщины покрытия, определенной разными способами. На рис. 2 приведена зависимость расчетной толщины покрытия от температуры опытов. Толщина была рассчитана на основании взвешивания образцов до и после нанесения покрытий, расчет при этом не предполагает наличия пор. Как видно, толщина немного снижается, что связано, очевидно, с увеличением доли никеля в сплаве.

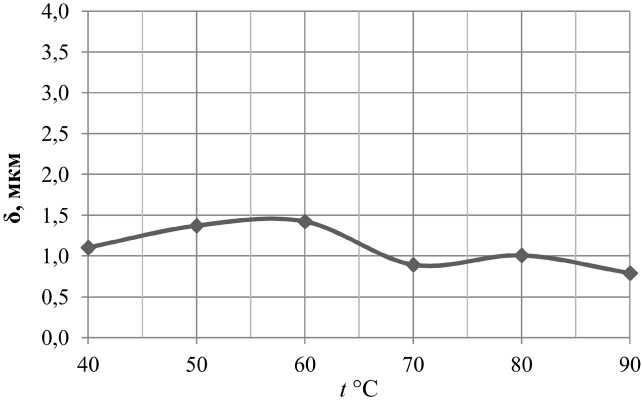

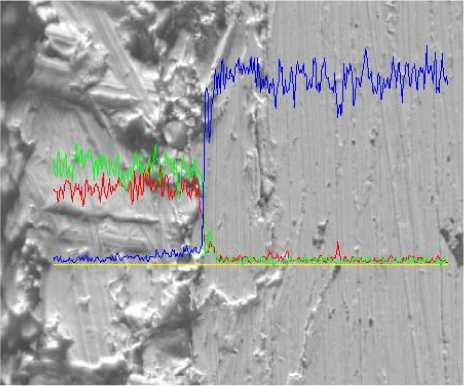

Для оценки истинной толщины осажденного покрытия был изготовлен шлиф поперечного сечения образца. Для исследования был взят сплав, осажденный в течение 20 мин при i = 3 А/дм2, Т = 40 °С и pH = 5, образовавшееся покрытие содержит никеля W Ni = = 24,19 мас. %, расчетная толщина такого покрытия составляет δ расч = 14,85 мкм.

Шлиф изготавливался вручную с помощью шлифовальной бумаги P 400 (размер зерна 35 мкм) и P 240 (размер зерна 58,2 мкм). Результаты, полученные с помощью микроскопа и приведенные на рис. 3, указывают на то, что действительная толщина превышает расчетную более чем в 2 раза, что указывает на то, что объем пор в покрытии составляет

Рис. 1. Содержание компонентов цинк-никелевого сплава в зависимости от температуры

Fig. 1. The content of zinc-nickel alloy components depending on temperature

Рис. 2. Зависимость толщины покрытия от температуры при осаждении сплава в течение 10 мин, i = 2 А/дм2 Fig. 2. Dependence of the coating thickness on temperature during alloy deposition for 10 min, i = 2 A/dm2

a)

Рис. 3. Микрофотография сканированной поверхности шлифа, увеличение х 1000: a - средняя толщина покрытия 6 = 37^38 мкм; b - распределение цинка и никеля в покрытии: зеленый спектр - Zn, красный спектр – Ni, синий спектр – Cu

Fig. 3. Micrograph of the scanned surface of the section, magnification х 1000: a - average coating thickness 6 = 37...38 pm; b - distribution of zinc and nickel in the coating: green spectrum - Zn, red spectrum - Ni, blue spectrum – Cu

60мкт 1 Электронное изображение 1

b)

примерно половину объема всего покрытия. Таким образом, общая пористость составляет около 50 %.

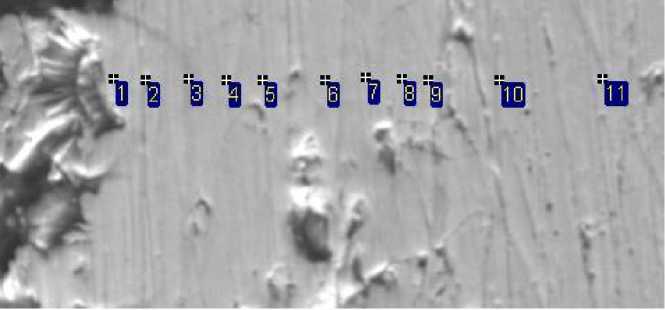

Для изучения процесса осаждения сплава был проведен точечный анализ поперечного сечения образца по всей толщине покрытия (рис. 4).

Полученный состав покрытия приведен в таблице. Видно, что состав осаждающегося покрытия изменяется от границы с подложкой (точка 9) до внешней поверхности осажденного сплава (точка 1).

Небольшие изменения в составе покрытия по толщине позволяют предположить, что покрытие осаждается послойно, что может быть связано с изменением концентрации компонентов в прикатодном слое и состава подложки.

ЗОмкт 1 Электронное изображение 1

Рис. 4. Микрофотография сканированной поверхности шлифа с участком анализа состава покрытия, увеличение х 1000 Fig. 4. Micrograph of the scanned surface of the section with the area of analysis of the composition of the coating, х 1000 magnification

Состав покрытия на всем участке анализа Coating composition throughout the analysis area

|

№ мас. % |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Ni |

24,48 |

27,83 |

36,16 |

28,51 |

27,51 |

29,04 |

27,09 |

28,61 |

30,07 |

– |

– |

|

Zn |

75,52 |

72,17 |

63,84 |

71,49 |

72,49 |

70,96 |

72,91 |

71,39 |

69,93 |

– |

– |

|

Cu |

– |

– |

– |

– |

– |

– |

– |

– |

– |

100 |

100 |

Заключение

Исследовано влияние температуры на состав гальванических двухкомпонентных покрытий. Установлено, что увеличение температуры повышает содержание никеля в сплаве, изменяя характер осаждения с аномального на нормальный. Толщина покрытия при этом незначительно уменьшается, несмотря на увеличение скорости осаждения.

Определена пористость покрытия, обнаружено, что при отсутствии сквозных пор общая пористость высока и увеличивает толщину покрытия в 2 раза по сравнению с беспористым. Обнаружено небольшое изменение состава покрытия вдоль поперечного сечения в сторону увеличения содержания никеля в направлении от подложки к внешней поверхности.

Список литературы Свойства электролитических цинк-никелевых сплавов, осажденных из слабокислых хлоридных электролитов

- Вячеславов П.М. Электролитическое осаждение сплавов. Л.: Машиностроение, 1977. 96 с.

- Гамбург Ю.Д., Зангари Дж. Теория и практика электроосаждения металлов [Электронный ресурс]: пер. с англ. Электрон. изд. Электрон. текстовые данные (1 файл pdf : 441 с.). М.: БИНОМ. Лаборатория знаний, 2015. Систем. требования: Adobe Reader XI; экран 10".

- Кудрявцев Н.Т., Тюнина К.М., Фигнер С.М. Электролитическое покрытие сплавом цинк-никель для защиты стальных изделий от коррозии // Журнал прикладной химии. 1962. № 5. С. 1035–1043.

- Вантеев А.Н. Электроосаждение сплава цинк-никель на нестационарных режимах электролиза: дис. … канд. техн. наук. Пенза, 2005. 205 с.

- Hansen P.L., Jessen C.Q. The microstructure of electrodeposited Zn–Ni coating // Scr. Met. 1989. Vol. 23. P. 1387–1390.

- Повышение коррозионной стойкости покрытий из щелочных электролитов путем электрохимического легирования / Ю.М. Лошкарев, В.И. Коробов, В.В. Трофименко, Ф.И. Чмиленко // Защита металлов. 1994. Т. 30, № 1. С. 79–84.

- Магомедова Э.А. Электроосаждение сплава цинк-никель из аминохлоридных электролитов: дис. … канд. техн. наук. Пенза, 2002. 155 с.

- Кудрявцев В.Н., Педан К.С., Ануфриева В.И. Рассеивающая способность слабокислого электролита для осаждения блестящих покрытий цинк-кобальт // Защита металлов. 1991. Т. 27, № 3. С. 474–476.

- Григорян Н.С. Взаимное влияние компонентов в процессе электроосаждения сплава цинк-никель // Защита металлов. 1989. № 2. С. 288–290.

- Гаевская Т.В., Бык Т.В., Цыбульская Л.С. Электрохимически осажденные сплавы цинк-никель // Журнал прикладной химии. 2003. Вып. 10. С. 1625–1630.

- Гусев М.С. Кинетические закономерности электроосаждения сплавов и композиционных электрохимических покрытий на основе цинка, полученных из малоконцентрированных кислых электролитов: дис. … канд. хим. наук. Саратов: Сарат. гос. техн. ун-т, 2008. 149 с.

- Кудрявцев Н.Т. Электроосаждение сплава цинк-никель. М.: Машиностроение, 1970. 216 с.

- Попович В.А. Скоростные нецианистые электролиты для корозийно-стойких цинк-никелевых покрытий // Защита металлов. 1981. № 2. С. 223–226.

- Наливайко Е.В. Закономерности электрохимического соосаждения цинка и никеля в сплав в хлораммонийных электролитах и технологические рекомендации: дис. … канд. техн. наук. Новочеркасск, 2012. 170 с.

- Ваграмян Т.А., Григорян Н.С. Некоторые особенности электроосаждения сплава цинкникель из простого электролита // 31 Intern. Wiss. Koll. Т Н. limenau. 1986. С. 205–207.

- Власов Д.Ю. Обеспечение эксплуатационных свойств покрытий цинком, никелем и сплавом цинк-никель с использованием потенциостатического импульсного электролиза: дис. … канд. техн. наук. Пенза: Пенз. гос. ун-т, 2014. 201 с.

- Brenner A. Electrodeposition of Alloys. Principle and Practice // New York and London: Academic Press inc. 1963. Vol. I & II. P. 267–407.

- К вопросу об аномальном осаждении сплава цинк-никель из сульфатно-хлоридных электролитов / В.И. Харламов, А.А. Вакка, Т.Л. Азарченко, Т.А. Ваграмян // Электрохимия. 1991. № 8. С. 1062–1065.

- Диаграммы состояния двойных металлических систем: справ.: в 3 т. / под общ. ред. Н.П. Лякишева. М.: Машиностроение, 2001. Т. 1, кн. I. 872 с.

- Гаевская Т.В., Цыбульская Л.С., Бык Т.В. Формирование, структура и свойства электрохимически осаждаемых цинк-никелевых сплавов // Химические проблемы создания новых материалов и технологий: сб. ст. Минск, 2003. Вып. 2. С. 100–110.