Свойства карбамидных поропластов с древесными наполнителями для утепления сезонно-мерзлых грунтов

Автор: Васильев С.И., Мелкозеров В.М.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.4, 2011 года.

Бесплатный доступ

Приводится описание технологии получения карбамидных пеноутеплителей посредством соединения с активизированными методом взрывного автогидролиза (ВАГ) древесными наполнителями. Представлены характеристики модифицированных пеноутеплителей, обладающих высокими прочностными свойствами, обеспечивающих снижение стоимости утепления сезонномерзлых грунтов и пожаробезопасность.

Теплоизоляционные материалы, пеноутеплитель, карбамидный поропласт, метод взрывного автогидролиза, механическая прочность, формальдегид, размер фракции древесных наполнителей, экологическая безопасность, отходы деревопереработки, утепляемый мерзлый грунт, фракционный состав наполнителя

Короткий адрес: https://sciup.org/146114593

IDR: 146114593 | УДК: 624.148.3

Текст научной статьи Свойства карбамидных поропластов с древесными наполнителями для утепления сезонно-мерзлых грунтов

Суровые климатические условия Сибири, характеризующиеся продолжительностью зимнего периода, малой высотой снежного покрова в сочетании с жесткостью климата, приводят к тому, что грунт находится в мерзлом состоянии в течение шести и более месяцев в году и промерзает на большую глубину (до 2 и более метров). Приблизительно 25 % от годового объема земляных работ приходится на разработку мерзлых грунтов. Высокая механическая прочность мерзлых грунтов, по сравнению с талыми, приводит к значительному снижению производительности землеройных машин и увеличению стоимости разработки грунтов.

Одним из перспективных направлений повышения эффективности землеройнотранспортных машин в зимних условиях эксплуатации является предохранение грунта от промерзания теплоизоляционными материалами.

Приведенные удельные затраты на разработку подготовленных (утепленных) однородных грунтов траншейными экскаваторами снижаются на 10–15 %, а удельные затраты на разработку подготовленных грунтов с гравийно-каменистыми включениями, в первую очередь зависящие от гранулометрического состава и процентного содержания фракций, в разрабатываемых грунтах в отдельных случаях могут снижаться и на 20 %.

В этом плане особого внимания заслуживают карбамидные пенопласты, которые не только являются незаменимым теплоизоляционным материалом в сфере строительства зданий и сооружений, но и широко применимы для утепления грунтов в период сезонного промерзания, карьеров и сырьевых складов. Главным недостатком карбамидных поропластов при использовании их в качестве утеплителя грунтов от сезонного промерзания считается их пожароопасность. Пенополистиролы и пенополиуретаны при пожаре способствуют распространению пламени и разрушению конструкции, что ограничивает область их применения и требует принятия специальных технических решений, обеспечивающих пожаробезопасность (Дувакина и др., 1989; Передерий и др., 2009).

Отсутствием способности к развитию стабильного процесса горения обладают карбамидные поропласты на основе карбамидоформальдегидной смолы. Однако при всех положительных характеристиках карбамидные поропласты уступают пенополистиролам и пенополиуретанам из-за свойственной им низкой механической прочности, хрупкости, значительной усадочной деформации при отверждении и сушке. Одним из путей улучшения механических характеристик карбамидных поропластов является применение принципов физической модификации за счет введения в их структуру наполнителей в виде опилок осины, окорки осины, коры осины и коры хвойных деревьев. Для наполнения карбамидных поропластов используются те же наполнители, которые применяются и для монолитных пластмасс, но при этом выбор наполнителя определяется с учетом физико-механических особенностей процесса образования полимерных пен, их морфологией и назначением. Главной сложностью при введении традиционных наполнителей в воздушно-механическую карбамидную пену является резкое снижение кратности механического вспенивания и, как следствие, ухудшение ячеистой структуры пенопласта, что требует разработки эффективных методов наполнения и поиска эффективных наполнителей (Мелкозеров и др., 2010).

Анализ литературных данных показывает, что в зависимости от природы и свойств наполнителя, размера его частиц и содержания наполнителя в матрице поропласта возможно получать материалы с сохранением хороших теплозащитных характеристик (Берлин и др., 1980).

Материалами для наполнения карбамидных пенопластов являются любые органоминеральные отходы химической, металлургической промышленности и лесопромышленного комплекса. Анализ характеристик сырьевой базы растительных отходов лесоперерабатывающих предприятий Восточной Сибири показывает, что наибольший интерес для создания карбамидных поропластов материалов представляют отходы деревопереработки благодаря своей доступности и дешевизне. Введение в матрицу карбамидного пенопласта гидролизного лигнина до 90 массовых частей (далее мас. ч) на 100 мас. ч смолы позволяет получать композиционный материал с высокими прочностными и теплоизоляционными свойствами. При этом введение антипиренов дает возможность снизить горючесть композиционных материалов (Мелкозеров и др., 2010).

Вовлечение такого сырья в производство карбамидного поропласта позволяет сократить долю древесных отходов, вывозимых в отвалы. За счет использования органических наполнителей уменьшается доля синтетического материала в композите, что снижает экологическую техногенную нагрузку при утилизации отработанных пеноутеплителей. Одновременно достигается снижение себестоимости карбамидного поропласта, что увеличивает его конкурентоспособность на рынке пеноутеплителей.

Цель данной работы - исследование механических свойств утепляющих карбамидных поропластов на основе карбамидоформальдегидной смолы, наполненных древесными отходами.

Экспериментальная часть

Для получения полимерной матрицы пеноутеплителя использовалась рецептура поропластов, полученных с использованием ТУ 2254-001-02067876-2009 «Поропласты композиционные» (Технические условия…).

Проведенные исследования композиционных поропластов на основе карбамидоформаль-дегидной смолы, наполненных древесными отходами, позволили изучить их прочностные свойства.

В процессе исследований в реакционную емкость загружались все компоненты рецептуры, за исключением ортофосфорной кислоты с последующим перемешиванием и на стадии быстрого начального пенообразования внесением наполнителей. Перемешивание осуществляется механическим способом со скоростью 2500 об/мин с одновременным барботированием воздуха в течение 3 – 5 мин или насыщением озоном в течение 8 – 10 мин, что приводит к разложению выделяемого из раствора газообразного формальдегида НСОН на муравьиную кислоту НСООН и воду и способствует быстрому окислению формальдегида и снижению его содержания в готовом карбамидном пенопласте до 0,08 ПДК. Затем приготовленная композиция подается в реактор первой ступени пеногенерирующей установки ПГУ-М, где воздушномеханическим способом композиция вспенивается до кратности 25 – 40 об. ед. и впоследствии подачей вспененной композиции в реактор второй ступени, оснащенный форсункой для ввода катализатора отверждения - 10-12 % ортофосфорной кислоты H3PO4. Вспененная желеобразная масса пневмотранспортом отправляется в заливочные формы и выдерживается в течение 40 ± 5 мин в стандартных температурных условиях с последующей сушкой согласно технологическому регламенту.

В качестве древесных наполнителей использовалась береста, опилки, окорка (смесь опилок и коры в соотношении 1:1), кора осины и сосны с размером частиц 0,25 - 1,00 мм. Древесные наполнители предварительно активировали методом взрывного автогидролиза (ВАГ) на установке (Ефремов и др., 1995) при следующих условиях: температура 200 оС, давление 4 МПа, время выдержки 60 с. Сущность метода ВАГ заключается в пропитке в реакторе измельченных древесных материалов водяным паром при заданной температуре, давлении и времени выдержки. Затем производится резкий (менее 1 с) сброс давления. При этом пар вырывается из частиц и разрушает их структуру.

Размер частиц активированных древесных наполнителей составляет 0,25 - 1,00 мм. Количество вводимых в поропласт наполнителей варьировало от 10 до 70 мас. %.

Прочность на сжатие композиционных материалов определена по общепринятым методикам для теплоизоляционных материалов.

Результаты и обсуждение

Как показывают данные табл. 1, исследованные свойства композиционных материалов, наполненных необработанными исходными древесными материалами, практически не зависят от природы наполнителя, но существенно зависят от его количества.

Статистический анализ с учетом ошибок воспроизводимости результатов эксперимента при уровне значимости q = 0,05 и числе степеней свободы f = 2 показал, что различия значений прочности карбамидного пенопласта для исследованных наполнителей не значимо.

Методом регрессионного анализа были получены уравнения, описывающие зависимость прочности карбамидного пенопласта на сжатие ( σ пр) от количества наполнителей (К):

п р = 0,1991 - 0,0123 К + 0,0005 К2, R2 = 0,937, (1)

где R2 - достоверность аппроксимации.

Оценка значимости коэффициентов уравнений регрессии (1) при уровне значимости q = 0,05 показала, что все коэффициенты значимы. Проверка адекватности регрессионного уравнения по критерию Фишера подтвердила их адекватность. Уравнение (1) позволяет определить прочность карбамидных пенопластов при варьировании количества наполнителя и обоснованно подходить к получению пеноутеплителей с заданными теплоизоляционными свойствами.

Расчетное значение прочности на сжатие σ пр для карбамидного поропласта, содержащего 75 мас. % лигнина фракции 0,25 – 1,00 мм, составляет 2,09 МПа, экспериментальное значение ст пр для этого образца составляет 1,93 МПа, сравнение значений прочности карбамидного поропласта с учетом доверительного интервала показывает, что уравнение (1) эффективно прогнозирует исследуемую характеристику, что подтверждает применимость уравнения.

Увеличение количества древесных наполнителей приводит к значительному росту прочности модифицированных карбамидных поропластов в сравнении с серийно выпускаемыми (табл. 1). Анализ экспериментальных результатов показывает, что для получения утепляющих композиционных карбамидных поропластов с высокими прочностными и теплоизоляционными характеристиками целесообразно внесение более 50 мас. % древесных наполнителей.

Прочность исследованных модифицированных карбамидных поропластов не зависит от природы древесных наполнителей, предварительно не активированных методом взрывного автогидролиза. Наблюдаемый факт повышения прочности поропластов после активации взрывным автогидролизом объясняется тем, что при использовании инертного наполнителя свойства формирующегося пенополимера в большей степени зависят от фракционного состава наполнителя (Берлин и др., 1980; Мелкозеров и др., 2010). Поскольку для получения композитов использовали одинаковые фракции наполнителей, влияние этого фактора на формирование прочности одинаково для всех древесных добавок.

Известно, что в процессе взрывного автогидролиза происходит механическая деформация структуры обрабатываемого материала в момент быстрой декомпрессии (взрыва). В результате получается разрыхление и разрушение древесных частиц с образованием волокон (Гравитис, 1987).

Разрушение и разрыхление древесных частиц в процессе автогидролиза также приводит к росту удельной поверхности по сравнению с исходным материалом (Гравитис, 1987). Увеличивается площадь контакта частиц наполнителя с компонентами реакционной смеси, что приводит к большему увеличению прочности в сравнении с неактивированными наполнителями (табл. 1). Следует отметить, что композиционные материалы, наполненные автогидролизо-ванной берестой, демонстрируют меньшее увеличение прочности по сравнению с остальными активированными наполнителями. Наиболее существенное снижение прочности наблюдается – 383 –

Таблица 1. Свойства карбамидных пеноутеплителей в зависимости от природы и количества древесных наполнителей

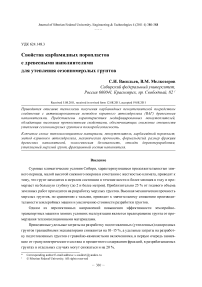

В процессе взрывного автогидролиза помимо механической деформации структуры древесных материалов происходит также гидролиз и деполимеризация лигноуглеводного комплекса древесины. Причем по мере увеличения количества кислот, образующихся в ходе процесса, ускоряется общий гидролиз углеводов. Это приводит к увеличению реакционноактивных функциональных групп различного характера для автогидролизованных древесных материалов (Гравитис, 1987; Ефремов и др, 1995). Наглядным подтверждением служат данные ИК-спектров опилок осины до и после взрывного автогидролиза (рис. 1).

Как следует из рис. 1, в ИК-спектре автогидролизованного образца опилок осины наблюдается значительное увеличение интенсивности полос поглощения в интервале 400 – 4000 см-1. Реакционные функциональные группы этого образца представлены следующим набором:

-

– карбоксильные группы и их функциональные производные (полосы поглощения валентных колебаний ν С=О при 1717,7 см-1, полосы в области 1264 – 1225 см-1 за счет валентных ν С-О и деформационных колебаний δ О-Н соответствующих связей);

Волновое число, см-1

Рис. 1. ИК-спектры опилок осины до обработки (1) и после взрывного автогидролиза (2)

-

- простые эфирные группы (полосы поглощения в области 1058,6 - 1033,5 см-1 за счет колебаний ν С-О-С связей в циклических и алифатических простых эфирах);

-

- спиртовые группы (полосы поглощения при 1058,6,1113,3 и 1161,8 см-1 за счет колебаний ν С-О связи в первичных, вторичных и третичных спиртах соответственно).

Об увеличении доли поверхностных структур ароматического характера, в частности фенолов, в процессе автогидролиза можно судить по увеличению интенсивности полосы поглощения 1608,0 см-1 за счет колебаний сопряженных углерод-углеродных связей С=С в ароматической структуре. Увеличение интенсивности полосы с максимумом при 1515,2 см-1 свидетельствует о росте доли неконденсированных ароматических структур для продукта ВАГ. Рост количества активных функциональных групп в образце после взрывного автогидролиза позволяет прогнозировать снижение количества свободного формальдегида в карбамидных поропластах, что достигается в результате взаимодействия формальдегида с функциональными группами (в частности, с фенольными гидроксильными группами) растительных экстрактов, применяемых для модификации карбамидных утепляющих поропластов (Оболенская и др., 1991).

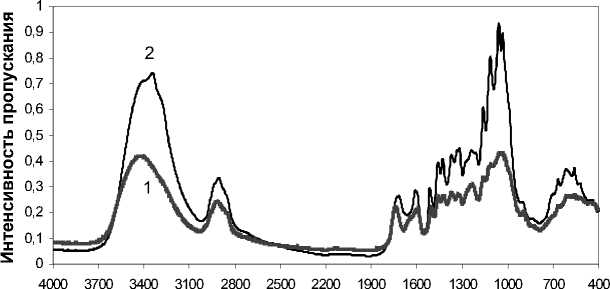

Как показывают данные рис. 2, использование автогидролизованных образцов опилок и окорки осины, коры сосны и экстрактов хвойных деревьев в качестве наполнителей карбамидных поропластов приводит к снижению количества свободного формальдегида, что существенно снижает уровень экологической нагрузки на утепляемый мерзлый грунт и на грунт, контактирующий с ним.

Причем наибольшее снижение свободного формальдегида достигается для образца с экстрактами хвойных деревьев, наименьшее снижение характерно для опилок осины. Это объясняется различием в химическом составе компонентов древесных наполнителей, активированных взрывным автогидролизом.

Эффективность снижения формальдегида увеличивается в ряду исследованных наполнителей: опилки осины < окорка осины < кора сосны<экстракты хвойных деревьев . Установлено, что для приведенного выше ряда наполнителей наблюдается увеличение выхода веществ, экстрагируемых 1 %-м раствором NaOH, - 32,42 и 53,00 % соответственно. Известно, что обработка во- – 385 –

Количество наполнителя, мас. %

Рис. 2. Зависимость содержания свободного формальдегида в карбамидном поропласте от количества древесного наполнителя: 1 – опилки осины; 2 – окорка осины; 3 – кора сосны; 4 – экстракт коры хвойных деревьев

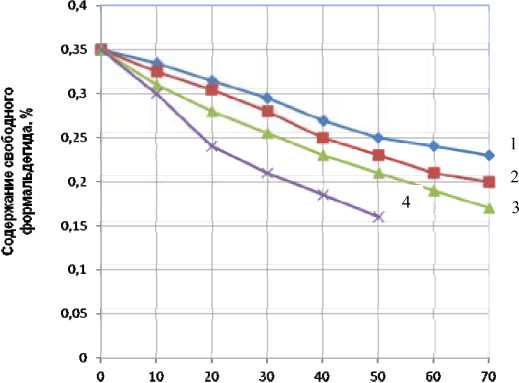

Рис. 3. Влияние размера частиц наполнителей на содержание свободного формальдегида в карбамидном пенопласте: – кора сосны, – опилки сосны, – окорка осины, – экстракт хвойных деревьев дным раствором щелочи сопровождается переходом в раствор смол, жиров, лигногуминовых веществ, низкомолекулярного лигнина, полисахаридов и полифенольных кислот (Охрана…, 2007).

Поэтому выход таких экстрактивных продуктов может использоваться для характеристики содержания активных (в отношении формальдегида) веществ в автогидролизованных древесных материалах.

Эффективность снижения свободного формальдегида для композиции карбамидного утепляющего поропласта увеличивается с уменьшением размера частиц наполнителя. На рис. 3 – 386 – приведены данные о влиянии размера фракции древесных наполнителей, активированных взрывным автогидролизом, на содержание свободного формальдегида в карбамидных поропластах (содержание наполнителя 30 мас. %).

Фракции различного размера изготовлены измельчением исходного автогидролизованно-го материала с размером частиц от 0,25 до 1,00 мм.

Наблюдаемый эффект обусловлен увеличением контакта частиц наполнителя и компонентов реакционной смеси за счет роста контурной поверхности частиц при уменьшении размера фракции. В результате взаимодействие формальдегида с активными веществами наполнителя протекает более интенсивно.

Выводы

-

1. Введение древесных наполнителей и последующая активация их свойств методом взрывного автогидролиза приводит к повышению прочности на сжатие карбамидного поропласта и к снижению содержания свободного формальдегида до уровня предельно допустимой концентрации, что повышает их механическую прочность и экологическую безопасность при выполнении теплоизоляционных работ на сезонномерзлых грунтах Восточной Сибири

-

2. Оптимальным размером фракций древесных наполнителей, активированных взрывным автогидролизом, снижающим содержание свободного формальдегида в карбамидном поропласте, является величина до 0,25 мм.

-

3. Высокие прочностные и теплоизоляционные характеристики карбамидных поропластов обеспечиваются внесением более 50 мас. % древесных наполнителей.