Свойства конструкционных углепластиков изготовленных пропиткой под вакуумом

Автор: Коган Дмитрий Ильич, Душин Михаил Иванович, Борщв Артм Валерьевич, Вешкин Евгений Алексеевич, Абрамов Петр Александрович, Макрушин Константин Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.14, 2012 года.

Бесплатный доступ

В статье рассматриваются свойства конструкционных углепластиков изготовленных пропиткой под вакуумом.

Инфузия, проницаемость, углепластик

Короткий адрес: https://sciup.org/148201275

IDR: 148201275 | УДК: 629.7.017

Текст научной статьи Свойства конструкционных углепластиков изготовленных пропиткой под вакуумом

зависящая от пористости пакета армирующего наполнителя и вязкость связующего, поэтому проведено исследование фильтрационной способности (проницаемости) тканых наполнителей, которая, как известно, обеспечивается макропорами, образующимися в зонах пересечения жгутов и микропорами, образованными между отдельными моноволокнами, из которых состоит жгут.

Лучшей проницаемостью обладают ткани имеющие переплетение в 2-х взаимно перпендикулярных направлениях (основа-уток). Выбранная нами условно однонаправленная углеродная ткань фирмы «Porcher Ind.» арт. 3673 имеет в своем составе тонкую уточную стеклонить, обеспечивающую, в основном, технологическую связь продольных жгутов. При формировании сухого пакета наполнителя из ткани в направлении ее армирования (0о) получается более плотная упаковка (с меньшей пористостью), которая может препятствовать быстрому проникновению связующего, а это, в свою очередь, скажется на скорости пропитки.

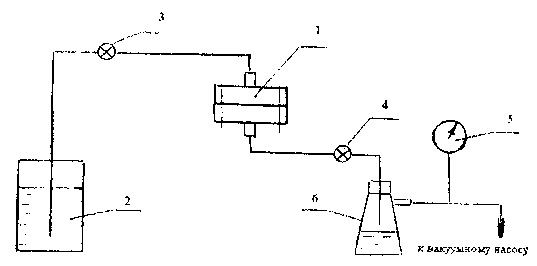

В связи с этим проведено исследование проницаемости углеродной ткани арт. 3673 на специальной установке. Схема сборки установки для определения коэффициента проницаемости в поперечном к укладке слоев направлении представлена на рис 1.

Сущность метода заключается в следующем: находящееся в емкости (2) дозированное количество водопроводной воды под действием вакуума пропускали через пакет сухого наполнителя, уложенный в форме (1) с фиксированным рабочим зазором и определяли время, за которое вода пройдет через пакет наполнителя из емкости (2) в емкость (6). В процессе эксперимента меняли плотность пакета путем закладки N-ного количества слоев в форму (1) в сторону увеличения и измеряли количество жидкости (Q), прошедшее через пакет.

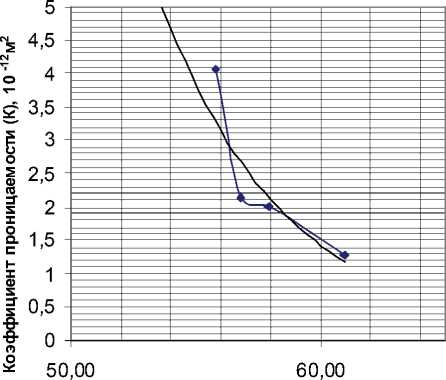

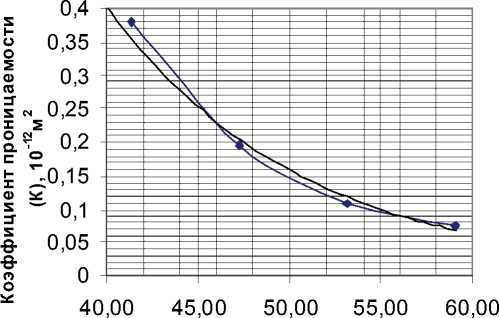

Результаты измерения представлены на рис. 2 и 3.

Из рисунка видно, что с увеличением плотности пакета (с уменьшением пористости) рез-

Рис 1. Схема сборки установки для определения коэффициента проницаемости армирующих тканых наполнителей:

1 – форма укладки пакета заготовок с фиксированным рабочим зазором; 2 – емкость для рабочей жидкости; 3 – выпускной кран; 5 – вакуумметр; 6 – колба Бунзена

Объемное содержание волокна (Vh), %

Рис. 2. Коэффициент проницаемости пакета наполнителя из углеродной ткани арт. 3673 в зависимости от объемного содержания

волокна в продольном направлении

Объемное содержание волокна (Vh), %

Рис. 3. Коэффициент проницаемости пакета наполнителя из углеродной ткани арт. 3673 в зависимости от объемного содержания волокна в поперечном направлении ко падает проницаемость. При уплотнении (объемном содержании волокна) до 55-60% коэффициент проницаемости пакета из углеродной ткани арт. 3673 в продольном направлении более чем на порядок ниже, чем в поперечном направлении и составляет (0,11 – 0,07 х 10-12 м2) и (3,8– 1,4 х 10-12 м2) соответственно.

Указанное объемное содержание волокна, способно обеспечить оптимальные свойства углепластика на основе условно однонаправленного углеродного наполнителя указанной выше структуры.

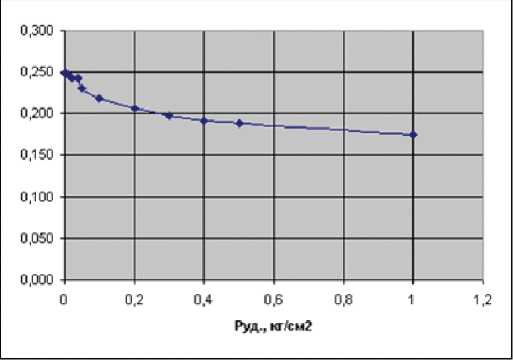

Требуемое соотношение наполнитель/связу-ющее достигается с помощью давления, действующего на пакет армирующего наполнителя. В этом случае меняется исходная толщина монослоя ткани, а с ней и объем межволоконных и межжгутовых зазоров, заполняемых связующим. Поскольку в процессе инфузии величина прикладываемого давления ≤ 0,1 МПа, исследовали влияние величины вакуума на степень уп- лотнения пакета наполнителя (на изменение толщины монослоя).

Исследование влияния приложенного давления уплотнения на изменение толщины монослоя ткани арт. 3673 проводили на испытательной машине «Тиратест 2300». В приспособление для сжатия закладывали пакет, состоящий из 40 слоев ткани и фиксировали изменение толщины пакета в процессе нагружения. Результаты исследований представлены на рис 4.

Из кривой уплотнения следует, что вакуумного давления вполне достаточно для уплотнения пакета сухого наполнителя до оптимального. При давлении 0,05-0,06 МПа углеродная ткань арт.3673 уплотняется до толщины монослоя 4 0,19 мм, что соответствует объемному наполнению волокна 4 59%.

Фактор времени, в течение которого связующее остается жидким, является критичным при проведении пропитки наполнителя под действием вакуума (инфузия). Поэтому для обеспечения качества пропитки важно знать жизнеспособность связующего, т.е. время, в течение которого оно не теряет своей текучести и может быть

Рис. 4. Зависимость объемного наполнения (толщины монослоя) от величины приложенного давления

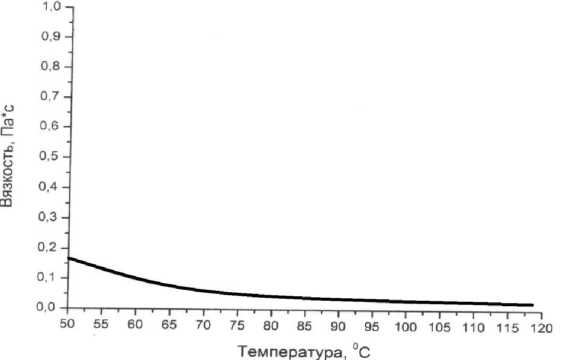

Рис. 5. Зависимость изменения вязкости связующего ВСЭ-21 от температуры пригодно для пропитки.

Для отработки технологии изготовления углепластика методом инфузии наработана опытная партия связующего ВСЭ-21 и исследована его вязкость, приведенная на рис. 5.

Анализ результатов определений показал, что вязкость связующего при температуре от 50єС и выше имеет минимальное значение (менее 0,2 Па.с), а также что по показателям вязкости, связующее соответствует ТУ 1-595-12-1195-2011 как в исходном состоянии, так и после выдержки в течение 2-х часов при температуре 60 оС и может быть использовано для отработки технологии изготовления углепластика.

Отработку технологии изготовления углепластика методом пропитки пакета сухого наполнителя из углеродной ткани арт. 3673 ф. «Porcher» связующим ВСЭ-21 под действием вакуума проводили на имеющемся в лаборатории специализированном экспериментальном стенде «Hypaject MK-3», используя обогреваемый стол (матрицу) в качестве оснастки. На оснастку укладывался предварительно собранный пакет сухого наполнителя и герметизировался. Принципиальная схема сборки приведена на рис. 6.

В процессе работы контролировали:

-

- равномерность распределения и ориенти-

- Рис. 6. Схема сборки технологического пакета для пропитки под вакуумом (инфузии)

1 – формообразующая оснаста; 2 – слои углеродной ткани арт. 3673 ф. «Porcher»; 3 – слои дренажной и жертвенной ткани; 4 – запитывающий штуцер; 5 – распределительная сетка; 6 – штуцер вакуумной линии; 7 – жгут замазка; 8 – вакуумный мешок рованность нитей основы и утка наполнителя, а так же количество слоев сухого наполнителя в процессе сборки пакета;

-

- вес собранного пакета сухого наполнителя;

-

- порядок укладки вспомогательных материалов (жертвенный слой, разделительный слой, распределительная сетка, дренажный слой и др.);

-

- место установки порта подачи связующего и вакуумного штуцера;

-

- герметичность собранного технологического пакета (по величине вакуума);

-

- температуру оснастки по термопаре, установленной под пакетом;

-

- расход связующего (по шкале, нанесенной на емкость подачи связующего).

В результате проведенных экспериментальных исследований было установлено, что время пропитки пакета наполнителя складывается из 3-х составляющих: времени растекания связующего по распределительной сетке и жертвенной ткани – поперечная пропитка и времени пропитки кромок заготовки от торца жертвенной ткани до кромки пакета наполнителя – пропитка вдоль слоев. Суммарное время пропитки пакета наполнителя из углеродной ткани арт. 3673 размером 4 300 х 300 мм, составляло порядка 40-60 минут, причем на 3-й участок (кромки пакета вдоль волокна) уходит более 70% времени пропитки. Таким образом, разработанное связующее позволяет осуществить процесс пропитки пакета наполнителя при температуре не выше 70 оС в течение ~ 1 часа .

В процессе отработки технологии установлено, что не смотря на кажущуюся простоту, этот метод имеет ряд особенностей, требующих тщательной подготовки к его осуществлению:

-

1. Перед пропиткой связующее должно быть отвакууммировано.

-

2. Необходимо наличие вспомогательных материалов (вакуумные пленки, вакуумные шланги, разделительные пленки, жертвенные ткани, дренажные ткани, герметизирующие жгуты, порты подачи связующего, распределительные среды и др.)

-

3. Необходимо обеспечение вакуума на протяжении всего процесса инфузии и отверждения. Разгерметизация может привести к браку и полной потере заготовки пакета наполнителя.

-

4. Для исключения непропитанных зон пакета наполнителя в процессе инфузии, необходимо обеспечение градиента давления на всем протяжении пути пропитки.

25.604-82; прочность при межслойном сдвиге по EN 2563-89; плотность по ГОСТ 15139-69; объемная доля наполнителя по ММ 1.2.086-2009; область температуры стеклования полимерной матрицы, отвержденной в составе угленаполни-телей методом динамического механического анализа по ASTM E 1640- 94 DIN 53545; пористость углепластиков по ММ 1.2.086-2009) и эксплуатационных (тепловлажностное воздействие температуры 60єС и влаги 85% в течение 1 и 2-х месяцев по ГОСТ 9.707-81; тепловое старение при температуре 100єС в течение 500 и 1000 ч по СТП 1-595-11-101-83) свойств опытных образцов углепластиков, полученных на основе расплавного связующего ВСЭ-21 и наполнителя – углеродной ткани фирмы «Porcher» арт. 3673 методом инфузии с последующим вакуумным формованием.

Проведены исследования физико-механических (прочность, модуль упругости и относительное удлинение при растяжении по ГОСТ 25.601-80; прочность при сжатии по ГОСТ 25.602-80; прочность при изгибе по ГОСТ

Таблица 1. Физико-механические свойства углепластиков

|

Наименование свойств |

Температура испытания, ºС |

углеплас тик на основе ткани ф ирмы «Porcher» арт. 3673 и свя зующего ВСЭ-21, полученный методом инфузии |

|

Физические свойства |

||

|

Объ емн ая доля напо лнит еля, % |

20 |

55-58 |

|

Плотность, кг/м³ |

20 |

1534-1554 |

|

Пори сто сть, % |

20 |

0,33-1,2 |

|

Ме хан ичес кие свойства (схема укладки 0º/90º/±45º) |

||

|

Прочн ость при сжат ии, МПа |

20 |

435-490 |

|

100 |

375-425 |

|

|

Прочность при межслойном сдвиге, МПа |

20 |

42-51 |

|

100 |

35-47 |

|

|

Механиче ски е свойства (схе ма укладки 0º) |

||

|

Прочность при растяжении, МПа |

20 |

1960 1730-2140 |

|

100 |

1785-2050 |

|

|

Модуль упр уг ости при ра ст яже нии, ГПа |

20 |

140-190 |

|

От нос ите льн ое удлинение при растяжени и, % |

20 |

1,0-1,6% |

|

Прочн ость при сжат ии, МПа |

20 |

1170-1290 |

|

100 |

765-940 |

|

|

П рочност ь при изги бе, МПа |

20 |

1825-2150 |

|

100 |

1550-1670 |

|

|

Прочность при межслой ном сдвиге, МПа |

20 |

52-84 |

|

100 |

45-52 |

|

Физико-механические свойства опытных образцов углепластиков приведены в табл. 1.

Анализ результатов показал, что углепластик обеспечивает высокие упруго-прочностные показатели и низкую пористость. Сохранение свойств при температуре 100оС в среднем составляет ~ 70-98% от исходной в зависимости от вида испытаний.

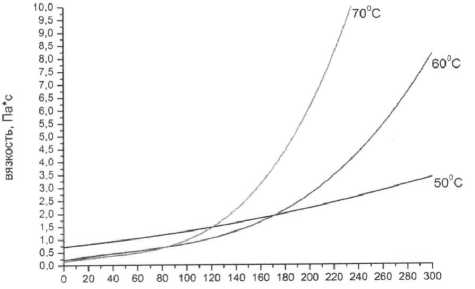

Для отработки технологии пропитки углеродного наполнителя под вакуумом крупногаба- ритных деталей исследовано изменение вязкости связующего ВСЭ-21 в интервале температур 50-70°С для установления допустимых границ нагрева связующего в процессе проведения пропитки (рис. 7).

Установлено, что время пропитки углеродной ткани арт.3673 методом инфузии должно быть осуществлено при температуре не выше 60 °С в течение не более 2-х ч.

Методом инфузии – на основе углеродной ткани арт. 3673 ф. «Porcher» и связующего ВСЭ-

время, мин

Рис. 7. Изменение вязкости связующего ВСЭ-21 от времени выдержки при различных температурах

Рис. 8. Общий вид изготовленной методом инфузии панели (до обрезки технологического припуска) обтекателя реактивного учебно-тренировочного самолёта СР-10

21 с использованием стеклопластиковой оснастки изготовлена нижняя панель обтекателя реактивного учебно-тренировочного самолёта СР-10 общей площадью 1 м2, показанная на рис 8.

Также были изготовлен образец свидетель из углепластика пропитанный и отвержденный под одним вакуумным мешком по одному режиму вместе с панелью обтекателя. Исследованы основные свойства образца-свидетеля. Результаты исследований представлены в табл. 2.

Таблица 2. Основные физико-механические характеристики образца-свидетеля углепластика, полученного методом инфузии

|

Наименование свойств |

Значение свойств при температуре испытания, о С |

|

|

20 |

100 |

|

|

Прочность при растяжении, МПа (ГОСТ 25.601-80) |

1660 |

- |

|

Прочность при сжатии, МПа (ГОСТ 25.602-80) |

1220 |

875 ( сохр.72%) |

|

Пористость,% ММ 1.2.086-2009 |

0,40 |

- |

Установлено, что сохранение прочности при сжатии углепластика при температуре испытания 100оС составляет 4 72 %, это подтверждает, что рабочая температура углепластика до 100оС.

Результаты опробования показали, что разработанная технология позволяют получать методом инфузии детали для слабо- и средне-нагруженных элементов конструкций из ПКМ на основе связующего ВСЭ-21 отвечающие требуемому набору упруго-прочностных и эксплуатационных свойств.

STRUCTURAL PROPERTIES OF CARBON FIBER REINFORCED PLASTICS MANUFACTURED UNDER VACUUM IMPREGNATION

Michail Dushin, Candidate of Technical Sciences, Leading Research Staff Member.

Artem Borshev, engineer.

Konstantin Makrushin, Leading Engineer.