Свойства теплоизолирующих шлакообразующих смесей и их влияние на качество стальных слитков при полунепрерывном литье

Автор: Аникеев Владимир Викторович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-5 т.14, 2012 года.

Бесплатный доступ

Приведены результаты исследований физико-химических и теплофизических свойств теплоизолирующих шлакообразующих смесей. Показано их влияние на качество стальных слитков при полунепрерывном литье.

Теплоизолирующая смесь, свойство, сталь, полунепрерывное литьё, слитки, качество

Короткий адрес: https://sciup.org/148201356

IDR: 148201356 | УДК: 621.74.046

Текст научной статьи Свойства теплоизолирующих шлакообразующих смесей и их влияние на качество стальных слитков при полунепрерывном литье

(метод Бокса-Уилсона). Метод состоит в следующем [3]: необходимо получить некоторое представление о функции отклика

F = ф ( x i , x 2 ... xk )

где F - параметр процесса, подлежащий оптимизации; х 1, х 2 … хk - независимые переменные, которыми можно варьировать при постановке эксперимента.

Градиент функции отклика φ задаётся выражением:

. дф . дф . дф

Аф - — i + —L j +.. + —- k дXj дx. дxk

где i, j, …, k – единичные векторы в направлении координатных осей.

Предполагается, что функция отклика φ непрерывна, однозначна и не имеет особых точек. Учитывая, что аналитическое выражение функции отклика неизвестно, то её можно представить в виде полинома:

kk k

F = в о + Z P i X i + 2 P ^x, + E P ii X + . i < j

с коэффициентами регрессии β 0 , β i , β ij , β ii , … . Разложение функции в степенной ряд эквивалентно представлению её рядом Тейлора:

в--1ф • P2 =1^ *

дxxдx д0^

P12 , дx, дx2

R = 1 д 2 Ф R =1д

P11 2 дx2 ’ P22 2

Пользуясь результатами эксперимента можно определить выборочные коэффициенты регрессии b 0 , b i , b ij , b ii , которые являются оценками теоретических коэффициентов регрессии β 0 , β i , β ij , β ii генеральной совокупности всех мыслимых опытов. Уравнение регрессии, полученное на основании опыта, запишется как:

kk k

y = bо + E bx +E bjxixj + E bx + ..

i < j (7)

где ŷ - значение выхода, предсказанное уравнением (ŷ является выборочной оценкой для F ). В качестве результирующей составляющей, полученной после реализации опытов, принимали температуру начала плавления и интервал плавления смеси, вязкость и поверхностное натяжение расплава смеси при температуре разливаемой стали 1550ºС и вязкость при температуре затвердевающей оболочки слитка 1250ºС. Проведенные исследования физико-химических свойств расплавов теплоизолирующих смесей позволили определить оптимальный состав смеси для полунепрерывного литья стальных слитков, %: 29-32 CaO, 28-31 SiO 2 , 13-15 Al 2 O 3 , 8-10 CaF 2 , 5-8 Na 2 O, 2-5 MgO, 2-5 FeO, 3-5 Cr 2 O 3 , который был принят для дальнейших исследований.

Для изготовления смеси в качестве основного компонента выбран самораспадающийся шлак феррохромовый производства безуглеродистого феррохрома с фракцией < 0,06 мм. В качестве понижающих вязкость компонентов использовали CaF 2 в виде плавикового шпата и Na 2 O в виде кальцинированной соды. Для обеспечения необходимой основности шлака CaO+MgO/SiO 2 = 0,951,10 и доведения содержания Al 2 O 3 до заданных пределов (13-15%) в смесь вводили порошок шамота. Для обеспечения необходимой теплоизолирующей способности смеси использовали аморфный графит, количество которого определяли экспериментально при возрастании его концентрации от 1%, исследуя при этом науглероживание стали. При содержании графита ≤2% смесь, расплавляясь, не является теплоизолирующей. Смесь с содержанием графита ≥5% приводит к науглероживанию стали. Для дальнейших исследований принята теплоизолирующая смесь с содержанием графита 3-4%. Исходя из химического состава, компонентный состав теплоизолирующей смеси следующий, %: 48-53 шлака феррохромового, 7-12 плавикового шпата, 11-16 кальцинированной соды, 22-27 шамотного порошка и 3-4 аморфного графита. Компонентный состав ранее применяемой экзотермической смеси, %: 26 силикокальция, 38 плавикового шпата, 10 натриевой селитры, 20 марганцевой руды и 6 борного ангидрида.

Смесь готовили механическим смешиванием порошков плавленых шлаков: шлака ферро-хромового с плавленым шлаком остальных компонентов (плавикового шпата, кальцинированной соды и шамота). Гранулометрический состав, насыпной вес, плотность и гигроскопичность (сорбционную влажность) смеси определяли по общепринятым методикам. Текучесть (растекаемость)

характеризовали диаметром основания конуса расплывающейся смеси в количестве 400 г по поверхности стекла из цилиндрической ёмкости с внутренним диаметром 40 мм при её подъёме. Температурный интервал плавления смеси определяли на высокотемпературной вакуумной микропечи в атмосфере высокоочищенного аргона с помощью платино-платинородиевой термопары. Вязкость расплавов смеси определяли с помощью электро-вибрационного вискозиметра конструкции С.В. Штенгельмейера в режиме охлаждения 3-4 град/мин; температуру замеряли вольфрамрениевой термопарой.

Для объяснения влияния структуры расплава смеси на свойства рассчитывали энергию активации вязкого течения, исходя из температурной зависимости вязкости простых неассоциированных жидкостей по формуле Я.И. Френкеля [4]:

n

= Ae

или

E n = 2,303 R • 1g n- T - A i (9)

где η – коэффициент вязкости; A, R – постоянные; Т – абсолютная температура; Е η – энергия активации вязкого течения.

Силикатные расплавы относятся к ассоциированным жидкостям, но при высоких температурах, когда процессы ассоциации значительно ослабевают, уравнение Френкеля может быть применено для силикатных расплавов. Степень полимеризации кремнекислородных и алюмокислородных комплексов определяли отношением общего числа атомов кислорода и фтора к сумме комплексообразующих атомов кремния и алюминия:

K= E n 0 + 0,5 n F n Si + 0,75 n Al (10)

Поверхностное натяжение расплавов смеси определяли методом лежащей капли массой 18-20 г в атмосфере высокоочищенного аргона в режиме нагрева от температуры начала плавления. Интенсивность шлакообразования на зеркале металла в кристаллизаторе характеризовали удельной массовой скоростью плавления смеси Vпл (г/см2·мин): количеством смеси в граммах, проплавляемой в минуту на 1 см2 поверхности жидкого металла. Для большего постоянства условий опыта смеси брикетировали под прессом 50 кг/см2 и расплавляли при 1550±5ºС. Минералогический состав расплавов смеси исследовали петрографическим и рентгеноструктурным анализами. Коэффициент теплопроводности рассчитывали исходя из распределения теплового потока по высоте теплоизолирующей смеси на зеркале металла при зондировании смеси блоком термопар; температуру фиксировали по безусилительной схеме на осциллографе Н-115 и потенциометрах КСП-4 и ЭПД-120. Тепловой поток с поверхности жидкого металла определяли специально изготовленным прибором – теплоприёмником; температуру фиксировали по безусилительной схеме на осциллографе Н-115. Температуру в медной гильзе кристаллизатора определяли контактными термопарами; температуру фиксировали на осциллографе Н-115 и потенциометре КСП-4; температуру воды на входе и выходе кристаллизатора измеряли термометрами сопротивления. Температуру поверхности слитков при охлаждении регистрировали радиационным пирометром с телескопом ТЕРА-50 и потенциометром КСП-4. При исследовании усилий трения в кристаллизаторе измеряли и записывали на осциллограф Н-115 напряжение на якоре электродвигателя механизма вытягивания, силу тока и скорость вытягивания. Результаты исследований приведены в табл. 1, 2 и на рис. 1.

Таблица 1. Физические свойства смеси

|

Гранулометрический состав, % |

Насыпной вес, кг/м3 |

Плотность, г/см3 |

Точка текучести, см |

Сорбционная влажность, % |

||

|

<0,063 мм |

0,063-0,10 мм |

началь чаль-ная |

10 суток хранения |

|||

|

70,0 |

30,0 |

1090 |

2,87 |

46,0 |

0,2 |

0,6 |

Мелкая фракция и достаточно высокая текучесть теплоизолирующей смеси способны предотвратить появление ранта оголённого металла при литье в кристаллизаторы больших сечений. Достаточно малые величины насыпного веса и плотности смеси предопределяют её высокую теплоизоляционную способность при разливке. Влажность смеси достаточно низкая и сохраняется практически на одном уровне в течение длительного времени, что позволяет организовать централизованное изготовление и хранение смеси для нужд нескольких предприятий.

Таблица 2. Физико-химические свойства расплава смеси

|

Температура, ºС |

Вязкость Па·с |

Поверхностное натяжение, мДж/м2 |

Интенсивность шлакообразования г/см2·мин |

||

|

начало плавления |

интервал плавления |

1250ºС |

1550ºС |

1550ºС |

1550ºС |

|

1170-1190 |

15-30 |

0,35-0,80 |

0,10-0,20 |

340-350 |

10,4-10,6 |

Теплоизолирующая смесь имеет достаточно низкую температуру начала плавления (начало размягчения от 1140ºС) и полного расплавления (1200-1220ºС). Температура полного растекания смеси превышает температуру полного расплавления на 30-40º, что связано не только с температурой плавления смеси, но и с состоянием поверхности шлака на подложке.

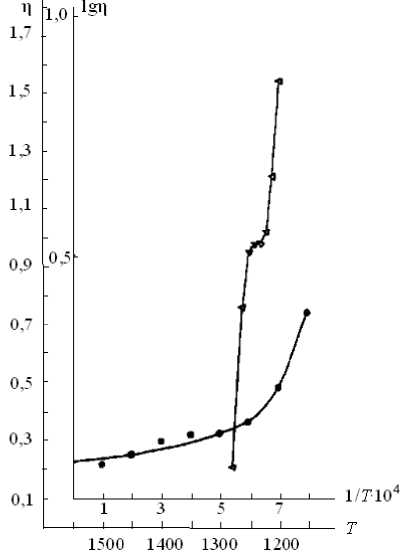

Вязкость исследованных составов теплоизолирующих смесей изменяется в пределах 0,1-0,2 Па·с (температура 1550ºС) и 0,35-0,8 Па·с (1250ºС); при этом в координатах lgη-1/ Т отмечается перелом, совпадающий с температурой начала кристаллизации расплава смеси (рис. 1).

Такие переломы связаны с укрупнением кремнекислородных и алюмокислородных комплексов вследствие их ассоциации и соответствующим затруднением их перемещения при вязком течении. Для объяснения влияния структуры расплавов смеси на изменение вязкости рассчитывали степень полимеризации кремнекислородных и алюмокислородных комплексов и энергию активации вязкого течения. Степень полимеризации исследованных расплавов смесей изменяется в довольно узких пределах и имеет низкие значения от 1,83 до 1,94, что указывает на наличие в расплавах комплексных анионов одного размера. Расплавы с низким значением степени полимеризации и малым интервалом её изменения при

высоких температурах обладают низкой вязко стью.

Рис. 1. Вязкость расплава теплоизолирующей смеси

Сопоставление величин энергии активации вязкого течения (4-7 кДж/моль и 22-27 кДж/моль при 1550ºС и 1250ºС) с вязкостью расплавов смеси и степенью полимеризации показывает, что в присутствии Al2O3 величина энергии активации при низких температурах изменяется от концентрации CaF2 в смеси; с повышением температуры значения вязкости и энергии активации вязкого течения выравниваются. Повышение концентрации Na 2 O при высоких температурах приводит к уменьшению энергии активации; при снижении температуры до 1250ºС – эта зависимость не соблюдается из-за различий температуры начала кристаллизации расплавов.

При интенсивности шлакообразования 10,410,6 г/см2·мин расход смеси составляет 0,52-0,54 кг/мин. Гомогенное плавление смеси и образование расплава на зеркале металла в кристаллизаторе подтверждается петрографическим и рентгеноструктурным анализами. Основной цементирующей массой расплавов является стекло различного состава:

- геленитовое: 2CaO·Al 2 O 3 ·SiO 2 с N=1,638;

- окерманитовое Ca 2 MgSi 2 O 7 с N=1,641;

-

- волокнистое стекло Ca 2 Al 2 ·SiO 2 с N=1,638; довольно много анизотропной фазы:

-

- монтичеллит CaO·2Al 2 O 3 с N q =1,652 и N p =1,617; - железистый кордиерит 2(MgFe)O·2Al 2 O 3 ·5SiO 2 с N q =1,554 и N p =1,574;

-

- волокнистые зерна жадеита Na 2 O Al 2 O 3 4SiO 2 с N q =1,667 и N p =1,655. [5]

Исследованием распределения теплового потока по высоте теплоизолирующей смеси зондированием блоком термопар установлено, что при разливке в смеси образуется три основных слоя: расплав смеси, контактирующий с поверхностью жидкого металла, слой порошка смеси на границе с атмосферой воздуха, не претерпевший изменений, и твёрдая шлаковая корка между ними. Определена толщина слоёв и коэффициент теплопроводности смеси – 0,20 Вт/(м·К); наибольший перепад температур в смеси наблюдается в твёрдой шлаковой корке. На высокую теплоизоляционную способность теплоизолирующей смеси указывает незначительный тепловой поток с зеркала металла; при разливке под шлаком экзосмеси тепловые потери достигают 0,415 МВт/м2. Тепловой поток в медной гильзе кристаллизатора в зоне зеркала металла при разливке под экзосмесью составляет 1,99 МВт/м2; при разливке под теплоизолирующей смесью он понижается на 22,5% до 1,54 МВт/м2, что благоприятно сказывается на снижении напряжений сжатия по высоте внутренней поверхности гильзы кристаллизатора. Тепловой поток по периметру кристаллизатора при разливке под экзосмесью неоднороден (степень неоднородности 22%); при переходе к разливке под теплоизолирующей смесью неоднородность теплового потока снижается вдвое. Коэффициенты трения в кристаллизаторе при разливке под экзосмесью и теплоизолирующей составляют соответственно 0,135 и 0,175; при разливке под экзосмесью в момент её присадки коэффициент трения возрастает до 0,3. Характер изменения температуры поверхности слитков во время охлаждения независимо от типа шлакообразующей смеси одинаков: средняя скорость охлаждения составляет 8-10ºС/мин. Слитки при разливке под теплоизолирующей смесью после выхода из кристаллизатора имеют температуру поверхности на 20 и 50º выше (диаметр 300 и 520 мм), чем при разливке под экзосмесью, что приводит к снижению градиента температур и напряжений в затвердевшей оболочке слитков, отлитых под теплоизолирующей смесью.

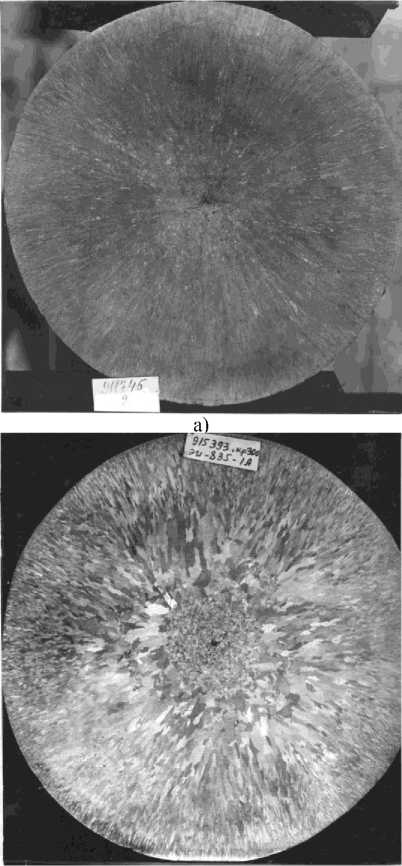

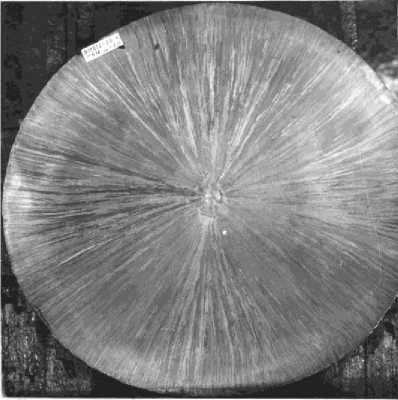

Исследовали влияние теплоизолирующей шлакообразующей смеси на качество полунепрерывнолитых слитков диаметром 300 мм (массой 2,7 и 5,4 т) и диаметром 520 мм (массой 7,6 т) высоколегированных сталей 13Х11Н2В2МФ (ЭИ961), 12Х25Н16Г7АР (ЭИ835) и 03Х11Н10М2Т (ЭП678У). Слитки диаметром 300 мм получали литьем в два кристаллизатора: в первом использовали экзотермическую смесь, во втором – теплоизолирующую. Литьё проводили под уровень и через слой теплоизолирующей смеси, а также в изложницы сифоном [6]. Литьё под уровень теплоизолирующей смеси позволяет получать слитки для ЭШП и ВДП, значительно превышающие по качеству поверхности, макроструктуры, загрязнённости неметаллическими включениями, точности размера сечения, плотности и другим характеристикам, слитки, отлитые под экзосмесью. Поверхность без свищей и заворотов корки; степень искажения профиля в сравнении с разливкой под экзосмесью снизилась вдвое и не превышает 1,2% (диаметр 300 мм) и 2,8% (диаметр 520 мм). Макроструктура плотная, без дефектов, глубина залегания усадочной раковины при переходе от экзосмеси к разливке под теплоизолирующей смесью снижается на 12-15% с 550-650 до 350-450 мм. Макроструктура слитков на поперечных темплетах после головной обрези приведена на рис. 2.

Основным видом включений при разливке сталей типа 13Х11Н2В2МФ и 12Х25Н16Г7АР под уровень теплоизолирующей смеси являются оксиды размером 10-20 мкм, равномерно распределённые по высоте и сечению слитка; их количество при переходе от экзосмеси заметно снижается. Основным видом включений при разливке стали 03Х11Н10М2Т под уровень экзосмеси являются нитриды титана размером 10-20 мкм и кислородные включения более 40 мкм экзогенного происхождения, встречающиеся в краевой и осевой зоне слитка по дефекту «титановая корочка» и в местах запутывания шлака и составляющих экзосмеси в металле; при переходе к разливке под теплоизолирующей смесью количество включений снижается в 3 раза; преобладающий размер включений 10-20 мкм. Оценка качества слитков по токовому режиму ВДП показала, что количество слитков, переплавляемых без замечаний (выделение шлака, ионизация, ионизация со шлаком) при переходе к разливке под уровень теплоизолирующей смеси снижается в 3-3,5 раза; отмечающиеся нарушения токового режима носят эпизодический и кратковременный характер.

б)

в)

Рис. 2. Макроструктура поперечного сечения полунепрерывнолитых слитков:

а) сталь 13Х11Н2В2МФ (Ø300 мм); б) сталь 12Х25Н16Г7АР (Ø300 мм); в) сталь 03Х11Н10М2Т (Ø520 мм)

Качество металла удовлетворяет предъявляемым требованиям; механические свойства проката ВД слитков не отличаются от свойств металла,

наплавленного из катаных электродов и превышают нормы ТУ по ряду показателей на 40-50%.

Разливку сверху через слой теплоизолирующей смеси проводили одноструйно и через огнеупорную чашу с шестью донными отверстиями. Одноструйная разливка позволяет получать слитки, не уступающие по качеству макроструктуры, химической однородности, содержанию неметаллических включений слиткам, отлитым под уровень теплоизолирующей смеси; плотность металла в осевой зоне повышается. Разливка стали через слой теплоизолирующей смеси в период наполнения кристаллизатора позволила повысить качество поверхности и макроструктуры донной части слитков: отбраковка по поверхностным дефектам (заворотам, свищам) снизилась втрое, количество слитков (донная часть) стали 03Х11Н10М2Т, переплавлявшихся без замечаний на вакуумных дуговых печах, возросло в 3 раза. При разливке сверху через огнеупорную чашу (сталь марки 13Х11Н2В2МФ) отмечено снижение содержания неметаллических включений в 1,5 раза в сравнении с разливкой под уровень или сверху одноструйно через слой теплоизолирующей смеси; макроструктура по сечению плотная, в том числе, в осевой зоне слитка.

Переход от экзотермической смеси к теплоизолирующей позволил исключить из состава такие компоненты, как натриевая селитра и марганцевая руда, ответственных за загрязнение воздушной среды NO 2 , N 2 O 5 и MnO. До уровня требований санитарных норм снижается общая запылённость воздушной среды и выделение фтора, что связано с меньшим содержанием CaF 2 в составе теплоизолирующей смеси и использованием смеси плавленых шлаков.

Разливку металла в изложницы под теплоизолирующей смесью в слитки массой 0,5, 2,7 и 3,7 т проводили с целью снижения отбраковки металла по поверхностным дефектам (сталь марок 80Х20НС, 08-12Х18Н10Т), по дефектам макроструктуры и разнозернистости (сталь марки 18Х2Н4МА) и загрязнённости глобулярными включениями (сталь марки ШХ15). Установлено, что разливка сифоном с использованием теплоизолирующей смеси позволила значительно улучшить качество поверхности отливаемых слитков стали марок 80Х20НС и 08-12Х18Н10Т и снизить отбраковку на переделах по рванинам и волосовинам на 8,5%. На стали марки 18Х2Н4МА втрое снизилась отбраковка на переделах по макроструктуре; величина зерна отвечала предъявляемым требованиям. Загрязнённость стали марки ШХ15 глобулярными включениями снизилась с 1,83 до 1,33 (средний балл).

Выводы: исследованием физико-химических свойств расплавов теплоизолирующих шлакообразующих смесей с применением метода планирования эксперимента разработан оптимальный состав смеси на основе шлака феррохромового производства безуглеродистого феррохрома. Изучены физические, физико-химические и теплофизические свойства теплоизолирующей смеси и расплава. Установлено, что использование теплоизолирующей шлакообразующей смеси для полунепрерывного литья слитков высоколегированных сталей приводит к повышению их качества в сравнении со слитками, отлитыми под ранее применяемой экзотермической смесью.

Список литературы Свойства теплоизолирующих шлакообразующих смесей и их влияние на качество стальных слитков при полунепрерывном литье

- Аникеев, В.В. Влияние экзотермических и теплоизолирующих смесей на качество полунепрерывнолитых слитков из хромоникелевых сталей//Междун. науч.-техн. конф. «Высокие технологии в машиностроении». -Самара: СамГТУ, 2005. С. 160-161.

- Аникеев, В.В. Оценка качества полунепрерывнолитых расходуемых электродов по стабильности ВДП/В.В. Аникеев, А.В. Лейтес//Междун. науч.-техн. конф. «Современные проблемы металлургического производства». -Волгоград, 2002. С. 221-223.

- Адлер, Ю.П. Планирование эксперимента при поиске оптимальных условий/Ю.П. Адлер, Е.В. Маркова, Ю.В. Грановский. -М.: Наука, 1981. 282 с.

- Френкель, Я.И. Кинетическая теория жидкостей. Т.3/Я.И. Френкель. -М.-Л.: Изд-во АН СССР, 1959. 460 с.

- Аникеев, В.В. Исследование свойств шлакообразующих смесей и расплавов для полунепрерывного литья стальных слитков//III Междун. науч.-практ. конф. «Прогрессивные литейные технологии». -М.: МИСиС, 2005. С. 118-120.

- Аникеев, В.В. Влияние теплоизолирующих шлакообразующих смесей на качество стальных заготовок при полунепрерывном литье и в изложницы//Науч.-техн. конф. с междун. участием. «Высокие технологии в машиностроении». -Самара: СамГТУ, 2009. C. 221-222.