Сжимаемость композиционного материала с волокнистым наполнителем и наноразмерной полиуретановой матрицей для дорожного и гидротехнического строительства

Автор: Назаров Виктор Геннадьевич, Дедов Александр Васильевич, Бокова Елена Сергеевна

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Технологии производства строительных материалов и изделий

Статья в выпуске: 1 т.15, 2023 года.

Бесплатный доступ

Введение. Целью работы является исследование сжимаемости композиционных материалов, полученных при варьировании степени пропитки нетканого иглопробивного полотна водной дисперсией полиуретана. Материалы и методы исследования. В качестве объектов исследования использовали нетканое иглопробивное полотно, изготовленное из полиэтилентерефталатных волокон (ТУ 6-13-0204077-95-91) с линейной плотностью 0,33 текс (диаметром 20-25 мкм). Для пропитки использовали водную дисперсию анионного стабилизированного алифатического полиэфируретана марки IMPRANIL DL 1380 (КНР) с сухим остатком 40%. Сжимаемость полотен и композиционных материалов устанавливали при использовании индикатора ИЧ по ГОСТ 577-68 с точностью измерения толщины ±0,001 мм. Результаты и их обсуждение. Предложен подход, связанный с установлением зависимости между степенью сжимаемости композиционных материалов и нагрузкой с получением уравнения для прогнозирования степени сжимаемости композиционных материалов от степени пропитки и нагрузки. Установлены оптимальные условия нагружения композиционного материала с минимальной степенью сжимаемости. Заключение. Оптимальная степень пропитки нетканого иглопробивного полотна из полиэтилентерефталатных волокон диаметром 20-25 мкм дисперсией полиуретана составляет 0,5.

Нетканое иглопробивное полотно, водная дисперсия полиуретана, пропитка, композиционный материал, сжимаемость

Короткий адрес: https://sciup.org/142237354

IDR: 142237354 | УДК: 677.529 | DOI: 10.15828/2075-8545-2023-15-1-53-58

Текст научной статьи Сжимаемость композиционного материала с волокнистым наполнителем и наноразмерной полиуретановой матрицей для дорожного и гидротехнического строительства

В ысокопористые нетканые иглопробивные полотна из синтетических волокон с коэффициентом пористости более 0,8 [1–5] используются в дорожном [6-9] и гидротехническом [10–13] строительстве и системах дренажа воды [14–17]. Общим требованием к полотнам является высокая проницаемость по воде, которая зависит от изменения пористой структуры при сжатии полотен слоем грунта или дорожного покрытия. Следствием сжатия является уменьшение пористости и снижение проницаемости полотен [3–5].

При использовании композиционных материалов, полученных пропиткой полотен дисперсиями полимеров [18], сжимаемость уменьшается. Механические свойства и проницаемость композиционных материалов зависят от степени пропитки и распределения частиц полимера в полотне. Формирование на поверхности волокон оболочки наноразмерной толщины из частиц полимера увеличивает жесткость волокон, соединение волокон между собой «мостиками» из частиц полимера ограничивает перемещение волокон в направлении действия механической нагрузки [18, 19]. Кроме того, при преимущественном формировании нано-

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ размерных оболочек на поверхности волокон и мостиков, соединяющих волокна, пористая структура композиционных материалов соответствует пористой структуре полотен с сохранением относительно высокой проницаемости по воде.

Условием формирования оболочки на волокнах является смачивание их поверхности водой и высокое сродство между полимером дисперсии и волокнообразующим полимером, что не достигается при использовании для пропитки полотен латексов синтетических каучуков [19]. Предложены водные дисперсии полиуретанов [20–22], которые имеют высокое сродство к полиэтилентерефталату [23–26]. Однако остаются нерешенными технологические задачи получения композиционных материалов с заданной сжимаемостью. Поэтому целью работы является исследование зависимости сжимаемости композиционного материала от степени пропитки полотен из полиэтилентерефталатных волокон дисперсией полиуретана.

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

В качестве объектов исследования использовали нетканое иглопробивное полотно, изготовленное из полиэтилентерефталатных волокон (ТУ 6-130204077-95-91) с линейной плотностью 0,33 текс (диаметром 20–25 мкм). Волокнистые холсты получали механическим способом формирования [12], холст упрочняли при плотности основного прокалывания 180 см–2 с получением полотна [27]. Поверхностная плотность полотна составила 0,25±0,02 кг/м2, толщина – 2,5±0,1 мм и объемная плотность – 95±5 кг/м3. Массу образцов полотен и композиционных материалов определяли при использовании электронных весов с точностью взвешивания ±0,002 г, а толщину образцов полотен и композиционных материалов – по ГОСТ 12023-93 с применением толщиномера по ГОСТ 11358-70 с ценой деления 0,01 мм.

Для пропитки использовали водную дисперсию анионного стабилизированного алифатического по-лиэфируретана марки IMPRANIL DL 1380 (КНР) с сухим остатком 40%. Образец погружали в заполненную дисперсией емкость и прокатывали валиком в течение 3–5 мин при комнатной температуре . После извлечения из емкости образец выдерживали на металлической сетке до полного стекания дисперсии и прокатывали между валами с зазором, равным половине толщины полотен. Степень пропитки варьировали использованием дисперсии различного сухого остатка, что достигали разбавлением дисперсии дистиллированной водой. Термообработку пропитанных полотен выполняли при температуре 90оС. Степень пропитки ( СМ , отн. ед.) композиционных материалов рассчитывали из выражения:

Cm =

m 1

- m

m

где m 1 и m – масса образца после и до пропитки соответственно, кг.

Сжимаемость полотен и композиционных материалов устанавливали при использовании индикатора ИЧ по ГОСТ 577-68 с точностью измерения толщины ±0,001 мм. Степень сжимаемости композиционных материалов ( ε ) рассчитывали из уравнения:

d - dP

Г =----—

d ,

где d – толщина композиционного материала (м); dР – толщина композиционного материала (м) под действием давления Р (кПа).

Из уравнения 2 следует, что при предельной деформации полотна и композиционного материала или при выполнении условия dР → 0, ε → 1.

Степень сжимаемости полотна и композиционного материала определяли как среднее из пяти измерений. При нагрузке 20 кПа максимальная относительная ошибка составила ±7% и при возрастании нагрузки относительная ошибка измерений снижалась.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Влияние давления на сжимаемость композиционных материалов различной степени пропитки.

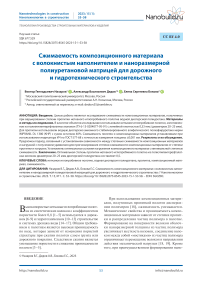

Зависимости ε от Р представлены на рис. 1.

Полученные зависимости ε от Р (рис. 1) описываются степенными уравнениями общего вида:

Рис. 1. Зависимости степени сжимаемости полотна (1) и композиционного материала со степенью пропитки 0,18 (2), 0,27 (3), 0,87 (4) и 1,16 (5) от давления

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

ε = a–bР 2 +cР 3. (3)

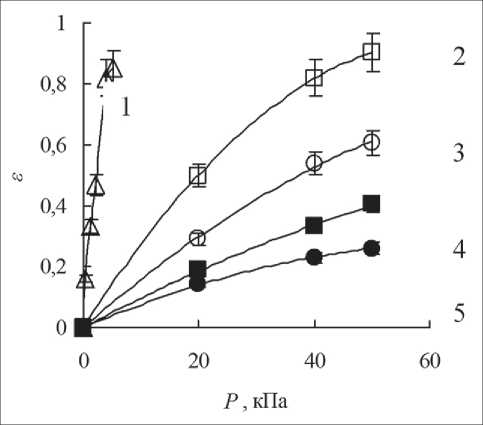

Значительное число переменных ( a, b , кПа – 2 и c, кПа – 3) снижает критериальную ценность уравнения 3, что связано с тем, что для прогнозирования сжимаемости различных композиционных материалов необходимо определить зависимости переменных уравнения. Нами установлено, что в системе координат ε - Р 0,5зависимости ε от Р трансформируются в линейные (рис. 2) и описываются уравнениями общего вида:

Влияние степени пропитки на сжимаемость композиционных материалов.

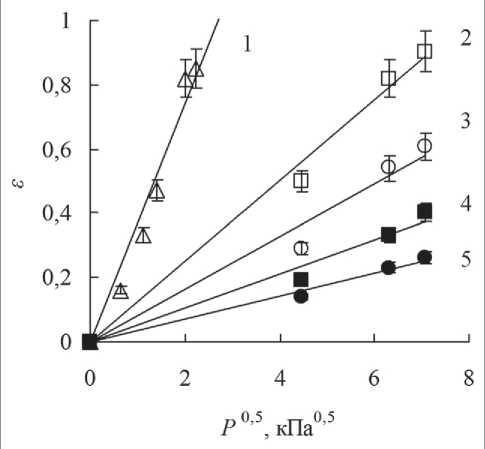

Зависимость kP от 1/ СМ представлена на рис. 3.

Зависимость kP от 1/ СМ (рис.3) имеет линейный вид и со степенью корреляции 0,9 описывается уравнением:

kP = 0.023(1/ СМ ).

ε = kP × Р 0,5 при ε < 1,

Заменяя в уравнении 4 коэффициент kP на уравнение 5, получили уравнение для прогнозирования степени сжимаемости композиционного материала с заданной степенью пропитки и при действии известного давления:

где kP – коэффициент размерности, кПа–1, который соответствует степени сжимаемости композиционного материала при нагрузке 1 кПа. Чем меньше коэффициент kP , тем выше сопротивление композиционного материала сжатию.

Зависимость kP от СМ получили при использовании двух допущений. Во-первых, чем больше степень пропитки, тем меньше степень сжимаемости композиционного материала, что приводит к обратно пропорциональной зависимости между kP и СМ . Во-вторых, при степени пропитки, которая стремится к предельной величине, при которой все поры полотна заполнены полимером, получают материал, степень сжимаемости которого стремится к нулю. Таким образом, зависимость kP от 1/ СМ выходит из начала координат.

ε = (0.023/ СМ ) P 0.5.

Влияние степени пропитки и давления на сжимаемость композиционных материалов

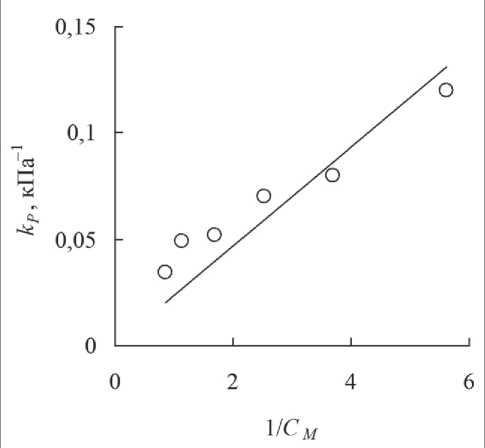

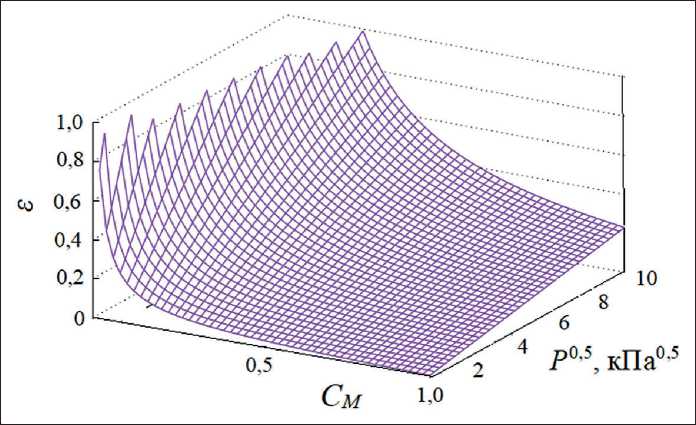

Графическое решение уравнения 5 при заданных значениях СМ от 0,01 до 1 и Р от 1 до 100 кПа представлено на рис.4.

Значительное снижение степени сжимаемости композиционного материала наблюдается при возрастании степени пропитки от 0 до 0,5. При степени пропитки от 0,5 до 1,0 степень сжимаемости практически не зависит от содержания полиуретана в композиционном материале. Так, по сравнению с композиционным материалом с минимально при-

Рис. 2. Зависимости степени сжимаемости полотна (1) и композиционного материала со степенью пропитки 0,18 (2), 0,27 (3), 0,87 (4) и 1,16 (5) от условного давления

Рис. 3. Зависимость коэффициента kP от обратной величины степени пропитки

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ нятой при решении уравнения 5 степенью пропитки, равной 0,01, при степени пропитки 0,5 и нагрузке 1 кПа степень сжимаемости снижается с 0,9 до 0,05, а при нагрузке 100 кПа – с 1 до 0,55 соответственно (рис. 4).

Пористая структура композиционных материалов.

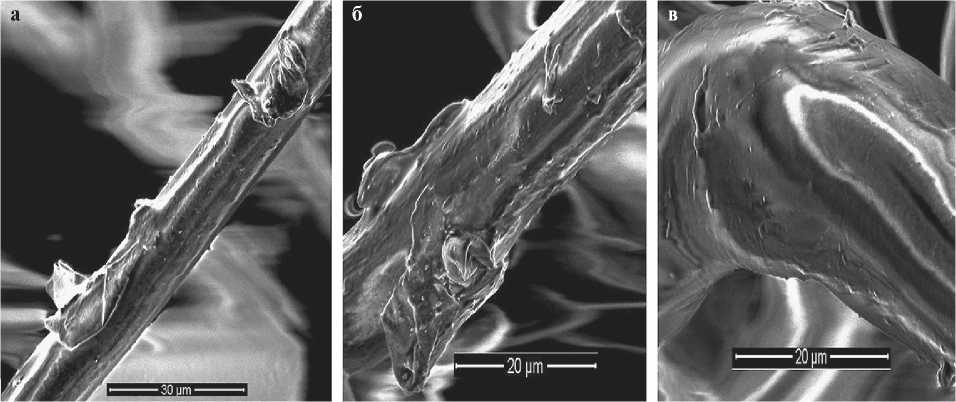

Микрофотографии композиционного материала при степени пропитки менее 0,5 представлены на рис. 5.

Визуальный анализ показывает, что при степени пропитки менее 0,5 мостики между волокнами не образуются. Частицы полиуретана образуют оболочки на поверхности волокон, толщина и дефектность которых зависит от степени пропитки. При степени пропитки 0,18 наблюдается высокая дефектность оболоч-

ки толщиной приблизительно 200–500 нм (рис. 5а). При возрастании толщины оболочки до 1000 нм для материалов со степенью пропитки 0,27 дефектность оболочки снижается (рис. 5б), а для материала со степенью пропитки 0,48 получена монолитная оболочка (рис. 5в). Однако по сравнению с полотном сжимаемость композиционных материалов со степенью пропитки менее 0,5 уменьшается незначительно.

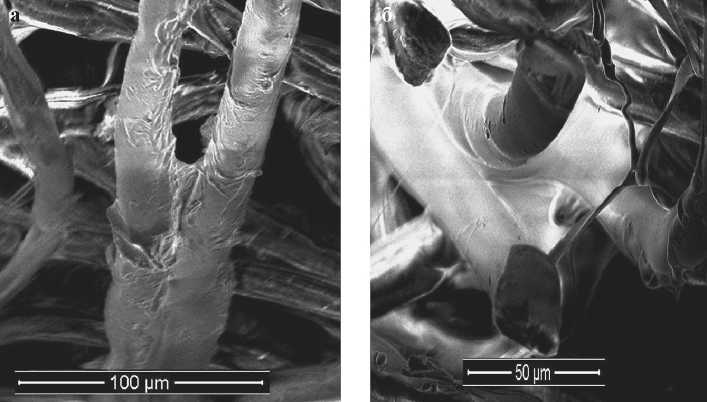

Снижение сжимаемости композиционных материалов со степенью пропитки более 0,5 является следствием образования мостиков между волокнами (рис. 6, а и б).

При степени пропитки 0,87 мостики соединяют между собой соседние волокна (рис. 6а), а при степени пропитки 1,16 соединяется несколько волокон (рис. 6б).

Рис. 4. Зависимости степени сжимаемости композиционных материалов от степени пропитки и условного давления

Рис. 5 Микрофотографии поверхности волокон композиционных материалов со степенью пропитки 0,18 (а), 0,27 (б) и 0,48 (в)

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 6 Микрофотографии поверхности волокон композиционных материалов со степенью пропитки 0,87 (а) и 1,16 (б)

ЗАКЛЮЧЕНИЕ

Композиционные материалы с достаточной для практического использования в дорожном и гидротехническом строительстве сжимаемостью получены при степени пропитки водной дисперсией полиуретана нетканого иглопробивного полотна из полиэтилентерефталатных волокон диаметром 20–25 мкм, равной 0,5;

Композиционные материалы со степенью пропитки 0,5 рекомендуется использовать в дорожном и гидротехническом строительстве при давлении менее 36 кПа, при которой степень сжимаемости материала составляет не более 0,2;

Сжимаемость композиционных материалов уменьшается при соединении волокон мостиками из частиц полимера, тогда как образование на поверхности волокон полимерных оболочек практически не влияет на сжимаемость.

Список литературы Сжимаемость композиционного материала с волокнистым наполнителем и наноразмерной полиуретановой матрицей для дорожного и гидротехнического строительства

- Dubrovski P. D., Brezocnik M. The modelling of porous properties regarding PES/CV-blended nonwoven wipes//Fibers and Polymers. 2012. V.13. №4. Р.363–370

- Thirumurugan V., Kumar M. R. Design of an Instrument to Determine the Acoustic Characteristics of Non Wovens Made from Recycled Polyester, Jute and Flax//Fibers and Polymers. 2020. V.21. №12. Р.3009–3015

- Nazarov V.G., Dedov A.V. Influence of the processing mode of nonwoven needle-punched materials on air filtration//Fibre Chemistry. 2021. V. 53. № 2. P.143–148

- Nazarov V.G., Dedov A.V. Influence of the processing of non-woven needle-punched materials on the air flow mode//Fibre Chemistry. 2022. V. 53. № 5. P. 317–320

- Nazarov V.G., Dedov A.V. Application of the linear filtration law for predicting air permeability of non-woven needle-punched fabrics//Fibre Chemistry. 2022. V. 53. № 5. P. 321–325

- Nithin S., Rajagopal K., Veeraragavan A. State-of-the Art Summary of Geosynthetic Interlayer Systems for Retarding the Reflective Cracking//Indian Geotechnical J. 2015. V.45. №4. Р.472–487

- Al Qurishee M. Application of geosynthetics in pavement design//Int. Res. J. Eng. Technol. 2017. V.4. №7. Р.1–7

- Alimohammadi H., Schaefer V. R., Zheng J., Li H. Performance evaluation of geosynthetic reinforced flexible pavement: a review of full-scale field studies// Inter. J. Pavement Res. Technol. 2021. V.14. №1. Р.30–42

- Anusudha V., Sunitha V., Mathew S. Performance of coir geotextile reinforced subgrade for low volume roads//Inter. J. Pavement Res. Technol. 2021. V.14. №2. Р.213–221

- Makarov A. G., Pereborova N. V., Vagner V. I., Egorova M. A., Klimova N. S. Spectral Analysis of Viscoelastic Creep of Nonwoven Geotextiles//Fibre Chem. 2018. V.50. №5. Р.378–382

- Tian D., Xie Q., Fu X., Zhang J. Experimental study on the effect of fine contents on internal erosion in natural soil deposits//Bulletin of Engineering Geology and the Environment 2020. V.79. №8. Р.4135–4150

- Esinovskiy V. A., Medvedkina I. R., Muravyov A. V., Fedotov A. A. Application of Incomat® Concrete-Filled Shells in the Construction and Repair of the Fastening of Slopes of Navigable Rivers and Channels on Inland Waterways//Power Technology and Engineering 2021. V.55. №4. Р.360–366

- Kumar S., Roy L. B. Rainfall Induced Geotextile Reinforced Model Slope Embankment Subjected to Surcharge Loading: A Review Study//Archives of Computational Methods in Engineering. 2022. V.29. №4. Р.3203–3221

- Tavangarrad A. Н., Mohebbi В., Hassanizadeh S. M., Rosati R., Claussen J., Blümich B. Continuum-Scale Modeling of Liquid Redistribution in a Stack of Thin Hydrophilic Fibrous Layers//Transport in Porous Media 2018. V.122. №9. Р.203–219

- Vieira da Silva J., Lodi P. C. Evaluation of Superficial and Internal Clogging of Geotextiles//Inter. J. Civil Engineering 2020. V.18. №1. Р.1125–1137

- Roy R., Chatterjee M., Ishtiaque S. M. Low Velocity Impact Performance and Puncture Resistance of Nonwoven Geotextiles with the Change of Process Parameters//Fibers and Polym. 2020. V.21. №1. Р.188–195

- Lysova M. A., Gruzintseva N. A., Gusev B. N. Establishment of Quality Indicators for Nonwoven Geosynthetic Fabrics According to Their Operational Functions//Russian J. General Chem. 2021. V.91. №7. Р.1213–1217

- Nazarov V.G., Dedov A.V. Рermeability of composition fiber materials//Inorganic Materials: Applied Research. 2022. V.13. №1. P. 111–115

- Dedov A. V., Nazarov V. G. Mechanical Properties of Composite Materials Based on Latex-Impregnated Needle-Punched Nonwoven Fabrics from Fibers of Different Nature//Inorganic Materials: Applied Research January 2018. V. 9. №1. Р.47–51

- Lokhande G. P., Chambhare S. U., Jagtap R. N. Anionic water-based polyurethane dispersions for antimicrobial coating application//Polym. Bulletin 2017. V.74. №11. Р.4781–4798

- Zhang F., Wei X. Study of ionic/nonionic polyurethane dispersions with high solid content and low viscosity using a complex hydrophilic chain-extending agent//J. Coatings Technol. Research 2018. V.15. №1. Р.141–148

- Mestry S. U., Khuntia S. P., Mhaske S. T. Correction to: Development of waterborne polyurethane dispersions (WPUDs) from novel cardanol based reactive dispersing agent//Polym. Bulletin 2021. V.78. №1. Р.6835-6840

- Herbort A. F. Sturm M. T., Schuhen K. A new approach for the agglomeration and subsequent removal of polyethylene, polypropylene, and mixtures of both from freshwater systems – a case study//Environmental Sci. and Pollution Res. 2018. V.25. №1-3. Р.15226–15234

- Nazmul Islam G. M., Ali A., Collie S. Textile sensors for wearable applications: a comprehensive review//Cellulose 2020. V.27. №8. Р.6103–6131

- Dedov A.V., Babushkin S.V., Platonov A.V., Kondratov A.P., Nazarov V.G. Sorptive properties of nonwoven materials//Fibre Chem. 2001. V.33. №5. Р. 56-58

- Dedov A.V., Nazarov V.G. Processed Nonwoven Needlepunched Materials with Increased Strength//Fibre Chem. 2015. V.47. №2. Р.121-125

- Nega B. F., Pierce R. S., Yi X., Liu X. Characterization of Mechanical and Damping Properties of Carbon/Jute Fibre Hybrid SMC Composites//Appl. Composite Materials. 2022. V.29. №10. Р.1637–1651