Техническая диагностика оборудования буровой лебедки время-вероятностным методом с применением микропроцессорных средств

Автор: Функ Татьяна Андреевна, Бычков Антон Евгеньевич, Хрюкин Дмитрий Юрьевич, Волков Евгений Олегович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электромеханические системы

Статья в выпуске: 1 т.21, 2021 года.

Бесплатный доступ

В статье решается актуальная задача диагностики состояния электрооборудования буровой установки с целью уменьшения материальных, временных и трудовых затрат на обслуживание электроприводов БУ. Актуальность исследования подтверждается данными аналитического ресурса SciVal и обзором литературы в области технической диагностики. Для создания автоматической системы обнаружения неисправности предложено объединить математические модели объектов диагностирования логического типа с возможностями микропроцессорных средств. На примере БУ Уралмаш 6500/450 БМЧ разработаны функциональные схемы электрооборудования и логическая модель АЭП БЛ как объекта диагностирования, рассчитаны цены проверок элементов модели и составлена таблица функций неисправности. Алгоритм определения места дефекта на языке контроллера предложено строить по разработанному авторами графу поиска неисправности время-вероятностным методом. Для наглядного представления решения в статье приведен оригинальный способ диагностики неисправности отдельных элементов БУ на примере индуктивного датчика, заключающийся в введении дополнительных обратных связей и реализации алгоритма автоматического обнаружения дефекта на высокоуровневом языке программирования.

Техническая диагностика, мониторинг состояния, алгоритмы поиска неисправностей, время-вероятностный метод, буровая установка, буровая лебедка, автоматизированный электропривод

Короткий адрес: https://sciup.org/147234084

IDR: 147234084 | УДК: 681.518.5 | DOI: 10.14529/power210112

Текст научной статьи Техническая диагностика оборудования буровой лебедки время-вероятностным методом с применением микропроцессорных средств

Напряженность и непрерывность технологических процессов бурения нефтегазовых скважин обуславливают высокие требования надежности и отказоустойчивости для автоматизированных электроприводов (АЭП). С точки зрения технической диагностики АЭП буровых установок (БУ) представляют собой сложные объекты с большим количеством элементов и взаимосвязей между ними. Активное развитие АЭП сопровождается увеличением элементной базы и усложнением как электрических, так и механических элементов, что приводит к снижению надежности всей системы и резко увеличивает материальные, временные и трудовые затраты на обслуживание электроприводов, возникает необходимость присутствия на объекте высококвалифицированного персонала. Совершенствование методов и средств технической диагностики электроприводов в процессе его эксплуатации является актуальной задачей настоящего времени [1]. Для обеспечения бесперебойной работы АЭП буровых механизмов необходимо постоянно осуществлять мониторинг (контроль) технического состояния систем АЭП, а при возникновении дефекта – оперативно определять его место, вид и причину [2, 3].

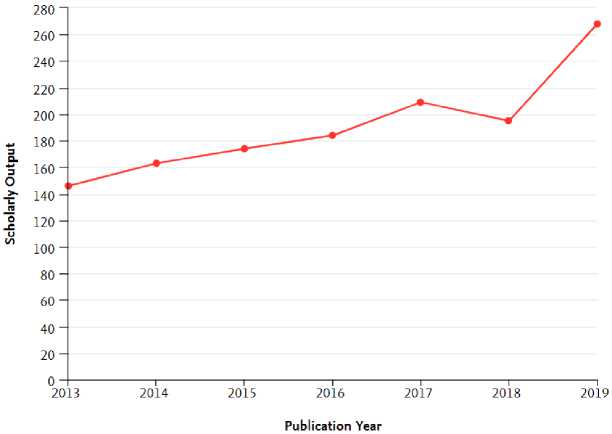

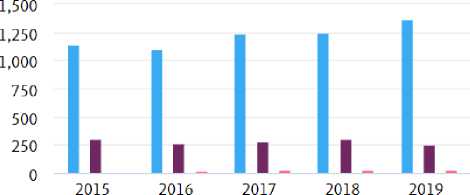

Исследование с помощью аналитического ресурса SciVal [4] по следующим поисковым запросам: обнаружение неисправностей (Fault Detection), мониторинг процесса (Process Monitoring), анализ главных компонентов (Principal Component Analysis) в области электротехники и электроэнер- гетики (Electrical and Electronic engineering) – показало рост публикационной активности за последние 6 лет (рис. 1). Значительный процент работ в области диагностики электромеханических комплексов публикуют европейские исследователи (рис. 2). В Российской Федерации доля публикаций также растет, однако итоговая сумма на порядок ниже, чем в Европе. Рост публикационной активности подтверждает актуальность исследования и интерес мирового научного сообщества к вопросам технической диагностики электротехнических систем.

Несмотря на актуальность вопроса и наличие объективной необходимости применения систем диагностики состояния для обеспечения надежной и бесперебойной работы электрооборудования БУ, публикаций на эту тему относительно немного. Все исследования можно условно разделить на три категории: первая – работы, посвященные диагностике двигателей; вторая – статьи по диагностике электромеханических комплексов; третья – публикации по системам диагностики для БУ. Порядок упоминания категорий дан по принципу уменьшения количества найденных публикаций.

На современных типовых БУ в качестве приводных двигателей все чаще используются асинхронные электродвигатели (АД) специального исполнения, обеспечивающие устойчивую и длительную работу электроприводов в сложных условиях эксплуатации [5]. Большая часть работ по оценке состояния АЭП посвящена диагностике электродвигателей, в том числе и АД. Так, наибо-

Рис. 1. Количество публикаций в международных изданиях по данным аналитического ресурса SciVal

Рис. 2. Диаграмма публикационной активности по теме диагностики электротехнического оборудования в России, Европе и мире

Publications

■ ■ Worldwide6,094

[■] ■ Europe1,411

[■] ■ Russian Federation125

лее цитируемой публикацией в области диагностики АД по данным [4] является статья [6], в которой дается широкий обзор работ по методам диагностики электрических и механических неисправностей АД, по обработке сигналов для анализа и мониторинга состояния, по применению искусственного интеллекта. Тем не менее исследования по диагностике АД касаются только вопросов состояния приводного двигателя, а не всей системы АЭП в целом.

Работ по диагностике состояния электромеханических систем в целом было найдено значительно меньше. Интерес представляют исследования, представленные в [7], в которых описаны аналитические методы поиска неисправности сложных систем при помощи причинно-следственных связей на примере станков. Статьи автора Ge Zhiqiang, например [8], и книга Isermann R. [9] имеют наибольшее количество цитирований по темам мониторинга, сбора данных и анализа сложных электромеханических систем и могут быть полезны при построении диагностических комплексов электромеханических систем при решении задачи разработки системы диагностики АЭП БУ.

Публикаций по диагностике состояния непосредственно элементов и систем БУ было найдено совсем немного. Так, работа [10] посвящена диагностике буровых насосов и имеет высокое количество цитирований. В статье [11] рассматриваются методы для диагностирования состояния буровых установок, а также автор аргументирует необходимость внедрения современных диагностических комплексов на буровые установки и обслуживание по фактическому техническому состоянию, так как буровая установка является объектом повышенной опасности. В настоящей же работе решается задача диагностики АЭП буровой лебедки с применением других подходов.

Обзор литературы показал, что решаемая в настоящей статье задача разработки современной системы технической диагностики состояния АЭП буровых установок в целом и оборудования буровой лебедки в частности, отвечающей требованиям системности, полноты включения оборудования, быстродействия и относительной простоты реализации, остается открытой. Предлагается автоматизировать процесс поиска неисправности с использованием теории построения графов причинноследственных связей объекта диагностирования [9] и микропроцессорных средств, тем самым исключить человеческий фактор и ускорить время на локализацию дефекта.

Решение поставленной задачи было реализовано в несколько этапов.

-

1. Изучение технологического процесса и комплектующего оборудования.

-

2. Разработка логической модели систем АЭП буровой лебедки.

-

3. Реализация метода технического диагностирования.

-

4. Разработка алгоритма диагностики на языке контроллера на примере датчика кожуха лебедки.

-

1. Методы исследования

Для разработки системы диагностики, которая, с одной стороны, учитывает конкретные технологические аспекты, а с другой – с минимальными изменениями или без них может быть применена на ряде типовых буровых установок [12], в качестве объекта исследования была выбрана стационарная буровая установка Уралмаш 6500/450 БМЧ, предназначенная для бурения глубоких нефтегазовых скважин на длину ствола до 6500 м [13].

1.1. Функциональная схема электрооборудования БУ

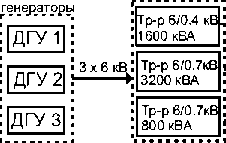

Общую функциональную схему электрооборудования БУ можно представить так, как показано на рис. 3.

Бесперебойное питание 6 кВ буровая установка получает от 3 дизельных генераторов суммарной мощностью 3 МВт (ДГУ 1–3). В комплектном распределительном устройстве (КРУ) находятся понижающие трансформаторы для комплектного тиристорного устройства (КТУ), низковольтное комплектное устройство (НКУ) и КТУ системы верхнего привода (СВП). НКУ питает вспомогательные механизмы: подпорные насосы, предназначенные для создания давления на входе буровых насосов; компрессоры для нагнетания воздуха в пневмосистеме БУ; центральную систему грубой очистки бурового раствора ЦСГО; дополнительный привод лебедки. КТУ осуществляет питание основных приводов БУ: частотно-регулируемых электрических приводов (ЧРП) № 1, № 2 буровой лебедки, выполняющих основные спускоподъемные операции и подачу долота на забой; ЧРП буровых насосов 1–3, предназначенных для нагнета- ния раствора в скважину во время бурения и промывок; ЧРП роторного стола, участвующего в операциях свинчивания/развинчивания бурильных труб при проведении спускоподъемных операций; ЧРП дополнительного привода лебедки. КТУ СВП питает ЧРП СВП, предназначенный для вращения бурильной колонны во время бурения.

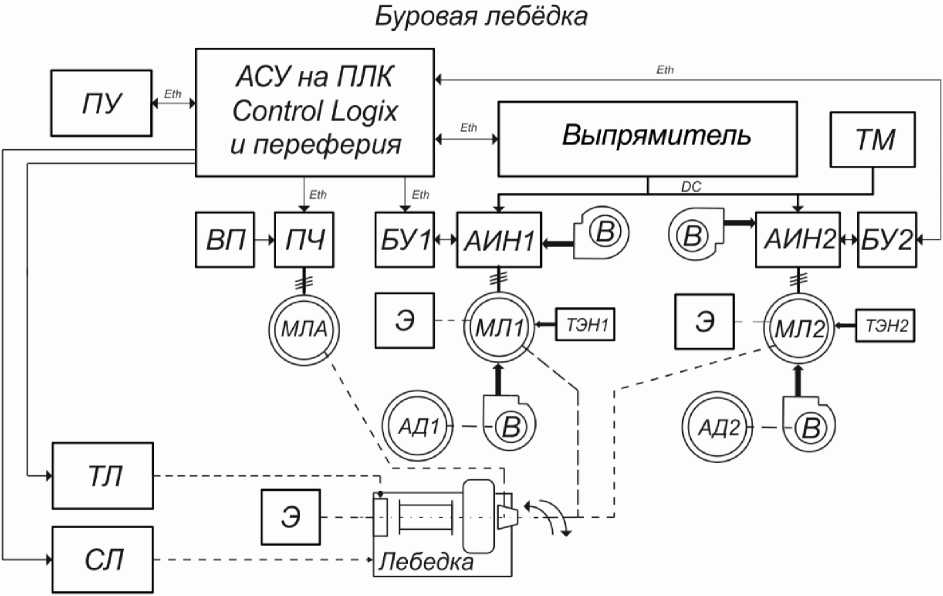

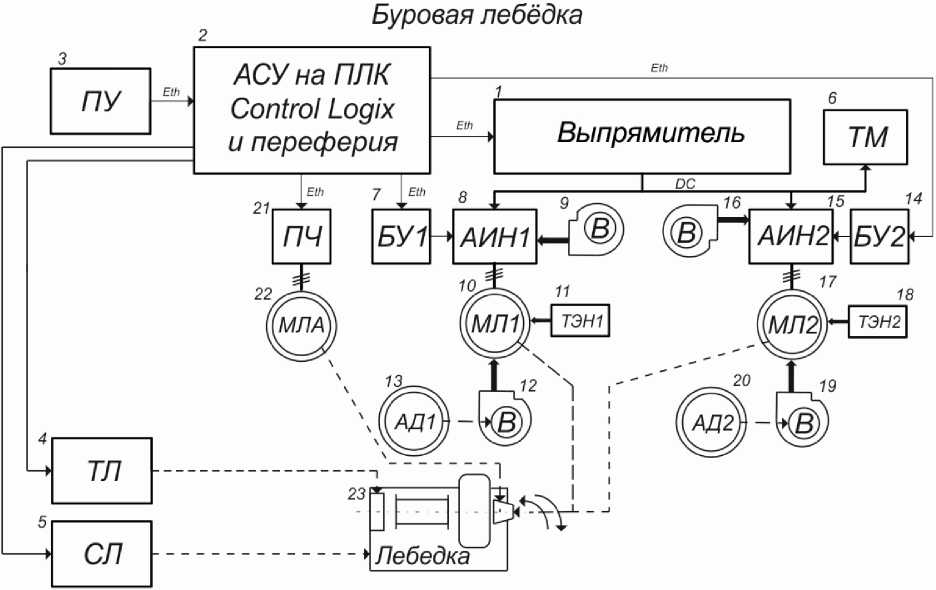

1.2. Система управленияАЭП буровой лебедки

Более детально рассмотрим систему управления АЭП буровой лебедки (БЛ), поскольку системы других основных механизмов построены аналогичным образом. Автоматизированная система управления лебедки БУ Уралмаш 6500/450 БМЧ построена на базе микропроцессорного промышленного контроллера ControlLogix 5561, к которому с применением технологии Ethernet подключены все основные узлы исполнительных механизмов. Функциональная схема системы АЭП БЛ представлена на рис. 4.

Основной привод лебедки выполнен от двух АД с короткозамкнутым ротором МЛ1 и МЛ2. Они управляются от преобразователя частоты, выполненного по схеме Multidrive (один общий выпрямитель на несколько параллельно включенных автономных инверторов напряжения АИН1 и АИН2). Оба двигателя соединены с барабаном лебедки двухскоростной трансмиссией с передаточными отношениями для «быстрой» и «тихой» передач. Реализована возможность переключения в одно- и двухдвигательный режим пневматической муфтой. Аналогично подключается аварийный двигатель лебедки (МЛ аварийный), который необходим в случае потери основного питания либо при монтаже БУ. Помимо этого контроллер управляет вспомогательными механизмами: вентиляторами (В), тормозной системой лебедки (ТЛ), системой смазки лебедки (СЛ), нагревателями (ТЭН). Контроллер получает задание режимов работы и скорости от оператора с панели управления (ПУ), в аварийных режимах управление аварийным приводом осуществляется напрямую с выносного пульта (ВП). АИН 1, АИН 2 и преобразователь частоты (ПЧ) аварийного двигателя содержат отдельные блоки управления БУ 1, БУ 2, БУ 3 соответственно.

Дизель- КРУ

|

НКУ |

3 х 380 В |

ЧРП№1 БЛ |

|

|

КТУ |

3 X 690 В Г |

||

|

ЧРП№2БЛ |

|||

|

♦ КТУСВП |

3 х 690 В |

||

|

ЧРП СВП |

|||

Рис. 3. Функциональная схема электрооборудования буровой установки

Рис. 4. Функциональная схема системы АЭП БЛ

1.3. Разработка логической моделиАЭП буровой лебедки

Техническая диагностика объекта реализуются по его математическим моделям, которые могут быть построены на основе принципиальных, структурных, функциональных или логических схем исправных объектов [14, 15]. Согласно [15], объекты диагностирования целесообразно представлять в виде функциональных схем, так как по ним могут быть выделены не только основные функциональные элементы объекта и пути передачи воздействий между ними, но и отражены конструктивные решения реального объекта, позволяющие решать вопросы практической реализации его диагностирования.

В сложных системах, какими являются системы управления АЭП БУ, количество элементов и связей может исчисляться тысячами, следовательно, определить состояние каждого элемента становится достаточно сложно. Для многоэлементных систем целесообразно использовать относительно простые математические модели объектов диагностирования логического типа, в которых достаточно сделать лишь заключение о техническом состоянии объекта по результатам оценки значений его входных и выходных сигналов вида «в допуске – не в допуске». Логическое высказывание «входной (или выходной) сигнал не выходит за множество допустимых его значений» обозначается символом 1, а высказывание «входной (или выходной) сигнал выходит за множество допустимых его значений» – символом 0. При указанных условиях совокупность операторов переходов, отражающих изменения состояния системы под действием внутренних и внешних возмущений, и операторов выходов, описывающих формирование выходного сигнала под действием внутренних и внешних возмущений, будут отражать булеву функцию условий работы объекта диагностирования.

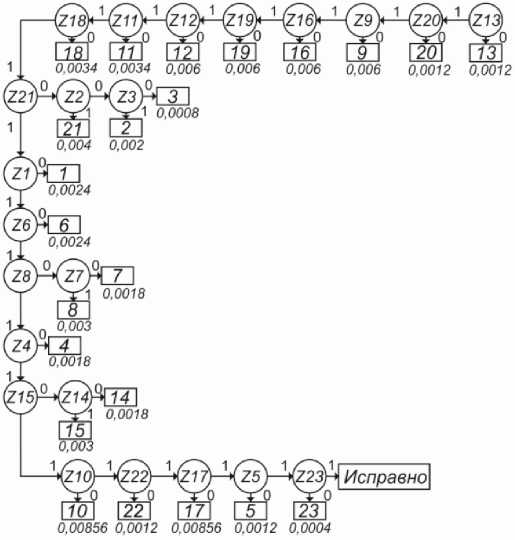

С учетом указанных в [9] допущений функциональную схему (см. рис. 4) преобразуем в логическую модель, приведенную на рис. 5. Энко-деры (Э) электроприводов диагностируются системой управления электропривода (БУ1 и БУ2), следовательно, на этапе опроса БУ1 состояние энкодера будет известно, таким образом, его можно исключить из схемы, тем самым сократив количество элементов. Энкодер положения вала лебедки опрашивается контроллером постоянно, и в случае отсутствия импульсов на счетчике в контроллере предусмотрена подпрограмма аварийной остановки, следовательно, его тоже можно исключить из схемы. Аварийный привод лебедки может управляться как от контроллера, так и от выносного пульта, в случае если АСУ не подключена (на этапе монтажа буровой установки) либо АСУ неисправна. Таким образом, он является обводной схемой, что также можно исключить из алгоритма диагностики. Для дальнейшей реализации системы диагностики всем логическим элементам модели присвоены порядковые номера.

Рис. 5. Логическая модель для диагностики АЭП БЛ

1.4. Выбор метода поиска неисправности

Для построения алгоритмов диагностирования по логической модели можно воспользоваться методом последовательного функционального анализа, методом половинного разбиения, методом половинного разбиения с вероятностью отказа, время-вероятностным методом анализа [9]. Преимуществом время-вероятностного метода является составление графа поиска неисправности с учетом вероятности технических состояний р ( ei ) и времени проверки t ( ei ) каждого элемента объекта диагностирования, т. е. последовательность проверок определяется ценой элементарной проверки С ( zj ) . Цену проверки рассчитывают по формуле

С ( z j ) = р ( e j/ t ( e ). (1)

Функцию предпочтения время-вероятностного метода находят по формуле

W ( z j ) = max C ( z j )| E р ( e )0 - E р ( e i )1|. (2)

Для реализации диагностики электромеханического комплекса БУ воспользуемся именно время-вероятностным методом, поскольку помимо названного преимущества он обладает достаточным быстродействием для определения неисправности и прост в реализации при использовании микропроцессорных средств. Для расчета вероятности технического состояния элемента удобно сначала указать его надежность Ni . В табл. 1 приведены значения Ni , t(ei) , определенные из опыта работы на БУ и систематизации сведений о частоте возникновения дефекта в конкретном элементе и среднем времени его устранения. Вероятности технических состояний р(ei) , приведенные в табл. 1, были рассчитаны по формуле р (ei) = Ni/ Z Ni, (3)

Таблица 1

Значения р ( e i ), t ( e i ) и С ( z j ) элементов логической модели АЭП БУ

|

№ п/п |

Обозначение |

Наименование |

N i |

р ( e i ) = N i /∑ N i |

t ( e i ), мин |

С ( z j ) |

|

1 |

Выпрямитель |

Выпрямительный модуль АВВ ACS800 |

8 |

0,04790419 |

20 |

0,0023952 |

|

2 |

ПЛК |

Контроллер с основной управляющей программой БУ на базе Allen-Bradley 5051 |

10 |

0,05988024 |

30 |

0,001996 |

|

3 |

ПУ |

Пульт управления лебедкой (джойстик) |

4 |

0,0239521 |

30 |

0,0007984 |

Окончание табл. 1

1.5. Разработка таблицы функций неисправностей (ТФН)

Для схемы, представленной на рис. 5, целесообразно составить ТФН [14,15] с целью получения массива данных о комбинациях состояний элементов объекта диагностики и автоматической реализации алгоритмов диагностики с использованием микропроцессорных средств.

ТФН представляет собой таблицу, в которой в столбцах даны технические состояния ei элементов объекта, в строках – элементарные проверки π j ,

Таблица 2

ТФН логической модели АЭП БЛ

При составлении логической модели (см. рис. 5) АЭП БЛ рассматривался как непрерывный комбинационный объект, что справедливо при определенном упрощении функциональной схемы [15], это позволило избежать неразличимых столбцов и строк и реализовать два основных свойства ТФН, т. е. по данной таблице можно обнаружить и различить любую неисправность объекта диагностирования [9, 15]. Для осуществления автоматизированного поиска неисправности по таблице инженерным способом на следующем шаге следует применить функцию предпочтения одного из методов поиска неисправности. Результаты расчетов функции предпочтения по формуле (2) приведены в табл. 2.

1.6. Алгоритм поиска неисправности

Граф поиска неисправности можно составить либо только по ценам проверок элементов, т. е. первым выбрать элемент с наибольшей ценой про верки, либо по функции предпочтения (2). На рис. 6 построен граф поиска неисправности по результатам расчетов функции предпочтения, представленным в табл. 2. Наибольшие и равные цены проверок имеют элементы № 13 и № 20, наибольшие значения функции предпочтения W3 также у 13 и 20 элементов. Начинаем построение графа с элемента № 13. Дальнейший порядок проверок определяем по значениям функции предпочтения W3 аналогичным образом. Граф поиска неисправности для логической модели АЭП БУ (см. рис. 5), построенный время-вероятностным методом, приведен на рис. 6.

Следующий шаг – это реализация графа поиска неисправности (см. рис. 6) на языке определенного микропроцессорного контроллера, что позволит за минимальное время в автоматическом режиме локализовать неисправность. При осуществлении поиска неисправности в ручном режиме длительность проверки зависит от квалификации специалиста и от времени проведения ряда физических экспериментов. Для диагностики состояния системы электропривода можно использовать имеющийся программируемый логический контроллер, который выполняет основную программу автоматизированного управления БУ, добавив в него алгоритм диагностики на языке контроллера. Алгоритм работает, опрашивая биты состояния элементов системы, имеющиеся в программе управления, и/или определяя, в допуске или не в допуске находятся выходные сигналы элементов [17].

Рис. 6. Граф поиска неисправности

Язык программирования будет определяться типом контроллера. При определении места дефекта на общей логической модели (см. рис. 5) по разработанному алгоритму (см. рис. 6), т. е. определении неисправного элемента, следует переходить к диагностике данного элемента и его составляющих. Ниже в качестве примера разработан алгоритм диагностики на языке контроллера на примере датчика пневмомуфты переключения скоростей лебедки.

Учитывая требования к промышленным системам для Индустрии 4.0 [18], современные системы диагностики должны иметь возможность реализации не только на уровне управляющего контроллера, но и на более высоких уровнях управления. В связи с этим составлять алгоритмы поиска неисправности целесообразно на универсальных языках программирования.

Одним из таких языков является язык программирования Python, поскольку для данного языка разработано множество библиотек для работы с данными и обработки информации, полученной по промышленной сети протоколов TCP/IP, на базе которых возможно строить интеллектуальные системы диагностирования [18] и прогнозирования состояния с применением в дальнейшем машинного обучения [19].

-

1.7. Разработка алгоритма диагностики на языке контроллера на примере датчика кожуха лебедки

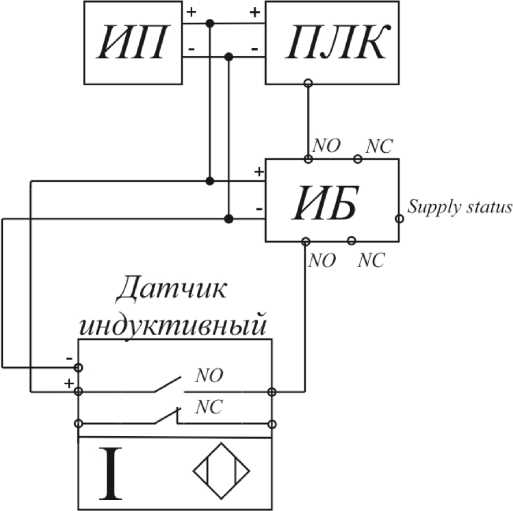

Разработку алгоритма диагностики на языке программирования целесообразно показать на типовом элементе БУ. В качестве такого элемента рассмотрим индуктивный датчик, который применяется на кожухе лебедки, выполняя функцию концевого выключателя. Помимо этого, данный тип датчика применяется во многих системах буровой установки, например, для определения положения пневмомуфты трансмиссии лебедки. Типовая схема реализации подключения датчиков представлена на рис. 7, здесь ИП – источник питания, ПЛК – программируемый логический контроллер, ИБ – искробезопасный барьер.

Из схемы на рис. 7 видно, что при обрыве кабеля или неисправности чувствительного элемента датчика (короткое замыкание катушки или механическое повреждение) АСУ будет выдавать сообщение, что снят кожух лебедки, при этом БЛ автоматически встанет на аварийный тормоз. Возникнет аварийный режим работы БУ, требующий проведения ручной диагностики и устранения данной неисправности.

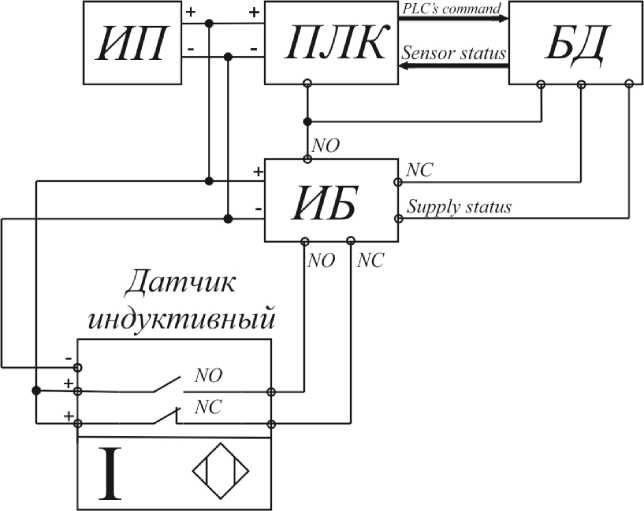

С целью обнаружения неисправности в автоматическом режиме были разработаны схема и алгоритм автоматической диагностики состояния индуктивного датчика (рис. 8), позволяющие определить конкретный дефект, а именно:

-

– отсутствие питания датчика;

-

– обрыв информационного кабеля;

-

– залипание контактов;

-

– неисправность катушки датчика.

Блок диагностики (БД) представляет собой микропроцессорное устройство с высокой частотой дискретизации, которое получает сигналы от ПЛК и ИБ, затем отправляет состояние датчика в ПЛК АСУ лебедки. Для определения состояния датчика была построена таблица истинности (табл. 3).

Рис. 7. Типовая схема включения индуктивного датчика

Рис. 8. Схема подключения датчика для системы диагностирования

Таблица 3

Таблица истинности блока диагностики

|

Команда ПЛК |

NO |

NC |

PS |

Состояние датчика |

|

1 |

1 |

0 |

1 |

Исправен |

|

0 |

0 |

1 |

1 |

|

|

1 |

0 |

0 |

1 |

Обрыв N.O. |

|

1 |

0 |

0 |

0 |

Потеря питания |

|

0 |

0 |

0 |

0 |

|

|

1 |

0 |

1 |

1 |

Короткое замыкание катушки |

|

0 |

1 |

0 |

1 |

Залипание N.O. |

В табл. 3 приведены состояния переменных типа «bool»: NO – нормально разомкнутый контакт (normal open), NC – нормально замкнутый контакт (normally closed), PS – источник питания (power supply). На основании разработанной таблицы ис- тинности составлен алгоритм на языке Python 3 для реализации поиска неисправности индуктивного датчика, представленный на рис. 9.

Благодаря данной системе появилась возможность локализовать место неисправности. Отдель-

#Algorithm of diagnostic inductrive sensor if PLCcommand == 1 and NO == 1 and NO == 0 and PS == 1: statusls = 1 statusWord = ’correctly* if PLCcommand == 0 and NO == 0 and NO == 1 and PS == 1: statusls = 1 statusWord = ’correctly’ if PLCcommand == 1 and NO == 0 and NC == 0 and PS == 1: statusls = 0 statusWord = ’NO wire loss’ if PLCcommand == 1 and NO == 0 and NC == 0 and PS == 0: statusls = 0 statusWord = ’Supply loss’ if PLCcommand == 0 and NO == 0 and NC == 0 and PS == 0: statusls = 0 statusWord = ’Supply loss’ if PLCcommand == 1 and NO == 0 and NC == 1 and PS == 1: statusls = 0

statusWord = ’Sensor fault (sticking NC contact or coil damaged) if PLCcommand == 0 and NO == 1 and NC == 0 and PS == 1: statusls = 0 statusWord = ’Sensor fault (sticking NO contact)’

Рис. 9. Алгоритм поиска неисправности индуктивного датчика на языке Python 3

ное микропроцессорное устройство [15] диагностики в сочетании с верхнеуровневым языком обеспечит высокую скорость обработки данных, при этом не влияя на ПЛК АСУ ТП. В условиях БУ это крайне необходимо, так как ремонтное время складывается из времени, затраченного на диагностику и ремонтно-восстановительные работы. Диагностические мероприятия, связанные с буровой лебедкой, затрачивают значительное время, поскольку многие датчики и исполнительные механизмы находятся в труднодоступных местах под защитными кожухами.

При внедрении данной системы появится возможность указать точную причину неисправности без траты времени на диагностику, что значительно уменьшит ремонтное время и снизит необходимость присутствия высококвалифицированного персонала на каждой кустовой площадке, что сократит материальные издержки при строительстве нефтегазовых скважин.

Заключение

В статье дано оригинальное решение актуальной задачи разработки современной системы технической диагностики состояния АЭП БУ в целом и оборудования БЛ в частности, отвечающее требованиям системности, полноты включения оборудования, быстродействия и относительной простоты реализации, заключающееся в объединении математических моделей объектов диагностирования логического типа с возможностями микропроцессорных средств. В результате изучения технологических процессов бурения нефтегазовых скважин на примере БУ Уралмаш 6500/450 БМЧ были разработаны функциональные схемы электрооборудования и логическая модель АЭП БЛ как объекта диагностирования, достаточно полно отражающие состав электрооборудования системы АЭП и взаимосвязи между её элементами.

На основании разработанной логической модели электропривода АЭП БЛ и с учетом опыта обслуживания БУ были рассчитаны цены проверок каждого элемента модели и составлена таблица функций неисправности, которые можно использовать в качестве массива данных для определения состояния объекта диагностирования при помощи микропроцессорных средств. Алгоритм определения места дефекта на языке контроллера предложено строить по разработанному авторами графу поиска неисправности время-вероятностным методом. Разработанное решение ориентировано на дальнейшее использование в системах технической диагностики для обнаружения неисправности в автоматическом режиме, что приведет к уменьшению материальных, временных и трудовых затрат на обслуживание электроприводов БУ.

Для наглядного представления решения в статье приведен оригинальный способ диагностики неисправности отдельных элементов БУ на примере индуктивного датчика, заключающийся в ведении дополнительных обратных связей и реализации алгоритма автоматического обнаружения дефекта на языке Python 3. Реализация способа на отдельном микропроцессорном устройстве в сочетании с высокоуровневым языком программирования обеспечивают высокую скорость обработки данных без отрицательного влияния на основной управляющий контроллер.

Список литературы Техническая диагностика оборудования буровой лебедки время-вероятностным методом с применением микропроцессорных средств

- Дзюбенко, О.Л. Методы обнаружения неисправностей и операции проведения ремонта комбинированных электроизмерительных приборов / О.Л. Дзюбенко, С.В. Подстреха, Е.В. Чмутин // Современные научные исследования и инновации. – 2017. – № 10. – С. 165–169.

- Самородов, А.В. Разработка программно-аппаратного комплекса для оценки технического состояния машинных агрегатов с электрическим приводом / А.В. Самородов, М.Г. Баширов, Д.Г. Чурагулов, А.А. Абдуллин // Электронный научный журнал «Нефтегазовое дело». – 2012. – № 6. – С. 10–20.

- Петухов, В. Диагностика электродвигателей. Спектральный анализ модулей векторов Парка тока и напряжения / В. Петухов // Новости электротехники. – 2008. – № 1 (49).

- SciVal. Research performance insights on thousands of institutions, worldwide. – https://www.scival.com (дата обращения: 08.02.2021).

- Абрамов, Б.И. Асинхронные электродвигатели для частотно регулируемых электроприводов буровых установок / Б.И. Абрамов, Л.Н. Макаров, Б.М. Бреслав, В.М. Пономарёв, Б.М. Парфёнов // Электротехника. – 2009. – № 1. – С. 13–18.

- Advances in Diagnostic Techniques for Induction Machines / A. Bellini, F. Filippetti, C. Tassoni, G.-A. Capolino // IEEE Transactions on Industrial Electronics. – 2008. – No. 55. – P. 4109–4126. DOI: 10.1109/tie.2008.2007527

- Isermann, R. Fault diagnosis of machines via parameter estimation and knowledge processing – Tutorial paper / R. Isermann // Automatica. – 1993. – No. 29. – P. 815–835. DOI: 10.1016/0005-1098(93)90088-b

- Ge, Z. Online monitoring of nonlinear multiple mode processes based on adaptive local model approach / Z. Ge, Z. Song // Control Engineering Practice. – 2008. – No. 16. – P. 1427–1437. DOI: 10.1016/j.conengprac.2008.04.004

- Isermann, R. Fault-Diagnosis Systems. An Introduction from Fault Detection to Fault Tolerance / R. Isermann. – Springer-Verlag Berlin Heidelberg, 2006. – 478 p. DOI: 10.1007/3-540-30368-5

- Diagnosing multiple faults in oil rig motor pumps using support vector machine classifier ensembles / E. Wandekokem, E. Mendel, F. Fabris et al. // Integrated Computer-Aided Engineering. – 2011. – No. 18. – P. 61–74. DOI: 10.3233/ica-2011-0361

- Герике, П.Б. Контроль технического состояния буровых установок серии DML по параметрам механических колебаний / П.Б. Герике // Вестник научного центра по безопасности работ в угольной промышленности. – 2014. – № 1. – С. 28–32.

- Осипов, О.И. Техническая диагностика автоматизированных электроприводов / О.И. Осипов, Ю.С. Усынин. – М.: Энергоатомиздат, 1991.– 160 с.

- Стационарные буровые установки // Нефтегазовые установки «Уралмаш НГО Холдинг». – http://www.uralmash-ngo.com/shop/statsionarnye-burovye-ustanovki/#1575541623761-51016d4a-43227e97-cfca (дата обращения: 19.01.2021).

- Лебедев, Л.С. Модернизированный метод поиска неисправностей на основе П-алгоритма / Л.С. Лебедев // Вестник ИрГТУ. – 2014. – Т. 1, № 84. – C. 100–107.

- Осипов, О.И. Диагностирование непрерывных последовательностных объектов электропривода / О.И. Осипов, С.М. Бутаков // Электротехнические системы и комплексы: межвуз. сб. науч. тр. – Магнитогорск: МГМА, 1996. – Вып. 1. – С. 65–75.

- Основы технической диагностики. В 2 кн. Кн. 1: Модели объектов, методы и алгоритмы диагноза / В.В. Карибский, П.П. Пархоменко, Е.С. Согомонян, В.Ф. Халчев; под ред. П.П. Пархоменко. – М.: Энергия, 1976. – 464 с.

- Науменко, А.П. Методы технической диагностики: материалы лекций. – Омск: ОмГТУ, 2016. – 125 с.

- Прахов, И.В. Разработка интеллектуальной системы диагностики насосных агрегатов с электрическим приводом. / И.В. Прахов, А.В. Самородов, М.Г. Баширов // Современные наукоемкие технологии. – 2017. – № 10. – С. 58–62.

- Ghosh Eshaan. Machine learning based early fault diagnosis of induction motor for electric vehicle. PhD. Diss. / Ghosh Eshaan. – Windsor, 2018. – 168 p.