Технические средства автоматизации процесса заправки ракеты-носителя окислителем

Автор: Жабаева В.А.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 1 (43), 2019 года.

Бесплатный доступ

В данной статье описана ракетно-космическая отрасль. Проведен анализ различных видов ракетного топлива. Описано функционирование системы заправки ракеты-носителя окислителем, определенны контролируемые параметры данной системы.

Ракетно-космическая промышленность, ракета-носитель, ракетное топливо, система заправки ракеты-носителя, автоматизация заправки ракеты-носителя

Короткий адрес: https://sciup.org/140273871

IDR: 140273871

Текст научной статьи Технические средства автоматизации процесса заправки ракеты-носителя окислителем

Ракетно-космическая промышленность - это приоритетная отрасль машиностроения России и мира. Представляет собой совокупность предприятий, научно-исследовательских учреждений и проектноконструкторских организаций по разработке, производству, ремонту и модернизации боевых ракетных комплексов и ракетных комплексов космического назначения, наземного оборудования космических систем и образцов космической техники гражданского и военного назначения. Ракетно-космическая отрасль играет ведущую роль в обеспечении военно-экономической безопасности, оказывая существенное влияние на уровень военного, экономического, научного потенциалов страны.

Ракетно-космическая отрасль условно подразделяется на военную и гражданскую. Гражданская занимается изучением Земли, планет и космического пространства с помощью космических аппаратов. Средствами доставки космических аппаратов на орбиту служат ракеты-носители. Ракета-носитель - это ракета, предназначенная для выведения полезной нагрузки в космическое пространство. В настоящее время Россия располагает целым рядом современных ракет-носителей нескольких классов, способных выводить на разные орбиты различную полезную нагрузку.

Но несмотря на такое разнообразие, все ракеты-носители имеют много общего в своем устройстве (рисунок 1).

Космический KUJMjff,! t

Приборный отсек Бак с окислителем

Бак с горючим

Насосы

Камера сгорания

Сопло

Рисунок 1 – Устройство ракеты-носителя

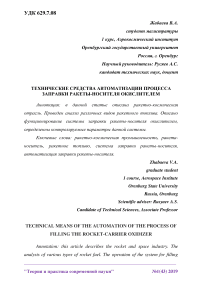

Поэтому последовательность и содержание операций по подготовке к пуску производится по определенному алгоритму. Неотъемлемым пунктом такого алгоритма является заправка ракеты-носителя топливом, которое делится на горючее и окислитель. Классификация химического топлива для ракетных двигателей представлена на рисунке.2.

Рисунок 2 - Классификация химического топлива для ракетных двигателей

Для заправки ракет-носителей используется преимущественно жидкое и твердое топливо. Применяемое топливо на 90% определяет характеристики ракетных двигателей, а значит и эксплуатационные характеристики ракеты-носителя. При использовании жидкого ракетного топлива существует возможность контролировать поток топлива в двигатель и регулировать производимую тягу, жидкостный ракетный двигатель можно включить или выключить по мере необходимости. После же воспламенения твердого ракетного топлива тягу регулировать невозможно. Система с твердым топливом более простая, безопасная и дешевая, но менее эффективная. Питаемый жидким ракетным топливом реактивный двигатель, имеет колоссальную мощность и скорость.

Топливо тем лучше, чем больше энергии оно запасает. Поэтому вещества для ракетного топлива чрезвычайно химически активны, окислители либо взрывоопасны, либо ядовиты, либо нестойки. Жидкий кислород - единственное исключение.

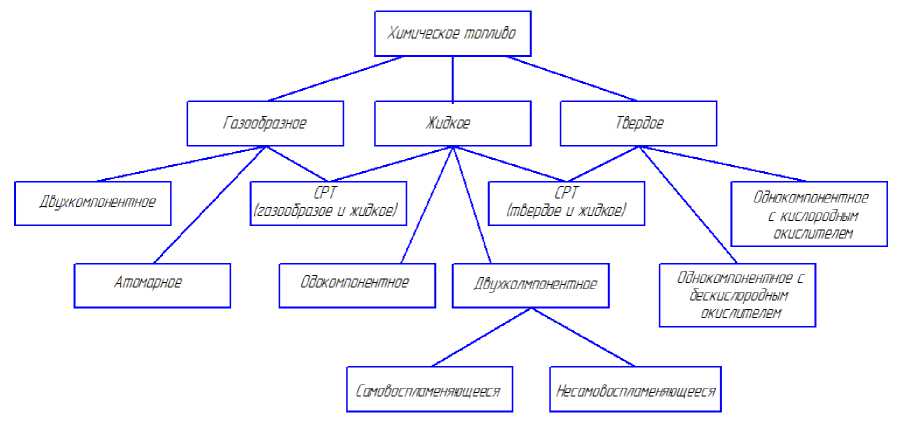

Россия долгие годы занимала лидирующее место по количеству космических пусков. Однако, после рекордных показателей в 2014 году, число удачных запусков начало сильно снижаться (рисунок 3). Неудачные запуски ракет-носителей приводят к большим финансовым и временным затратам, а также отражаются на репутации ракетнопромышленной отрасли страны.

Рисунок 3 – Число удачных запусков в разных странах по годам

Для удачного запуска ракеты-носителя необходимы точность и согласованность работы систем ракеты-носителя, стартового и технического комплексов, а также высокий уровень качества их составных частей и компонентов. Таким образом, любые неточности в работе систем стартового комплекса могут привести к неудачному запуску ракеты-носителя. Не является исключением и система заправки ракеты-носителя окислителем, что говорит о необходимости модернизации и автоматизации этой системы с целью повышения точности ее работы.

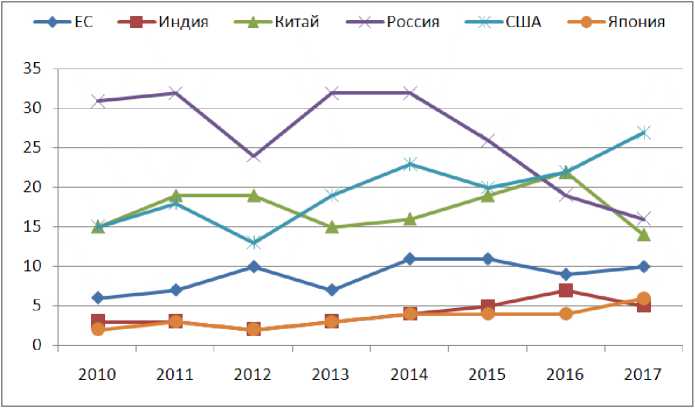

Схема автоматизируемой системы заправки представлена на рисунке 4. Задачей, автоматизируемой системы заправки, является повышение технологичности процесса переохлаждения кислорода перед заправкой бака окислителя ракеты-носителя за счет снижения погрешности получения требуемой температуры кислорода , снижения энергозатрат системы и повышения точности заправки в бак окислителя заданной массы кислорода и улучшение эксплуатационных характеристик ракеты-носителя.

Рисунок 4 - Схема автоматизируемой системы заправки

Система заправки функционирует следующим образом.

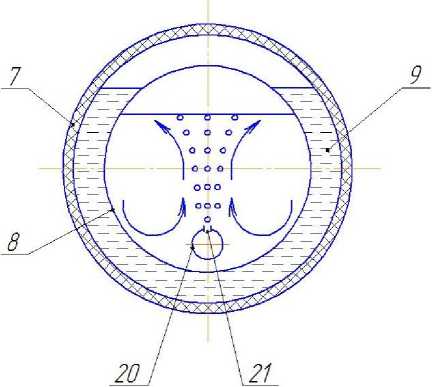

За заданное расчетное время до начала заправки бака окислителя ракеты-носителя блока 5 через запорный клапан 32 осуществляется подача жидкого криогенного хладагента, например, жидкого азота, по трубопроводу заправки хладагента 10 в теплообменник-охладитель 6 и производится заполнение герметичной полости с жидким криогенным хладагентом 9, например, жидким азотом, до требуемого расчетного уровня заправки хладагента, фиксируемого по уровнемеру в полости хладагента 33. Одновременно при этом происходит захолаживание внутреннего сосуда 8 теплообменника-охладителя 6, заполненного гелием. После захолаживания внутреннего сосуда 8 производится заполнение его жидким кислородом, подаваемым из криогенной заправочной емкости с жидким кислородом 1 при открытых 14, 15 и 25 запорных клапанах с помощью насоса жидкого кислорода 3, при закрытом запорном клапане 26. Заполнение внутреннего сосуда 8 ведут до заданного уровня, фиксируемого по уровнемеру во внутреннем сосуде 34, соответствующего массе, необходимой для заправки бака окислителя ракеты-носителя 5 переохлажденного кислорода, при этом объем газовой подушки над жидким кислородом при достижении им заданного уровня также соответствует заданной расчетной величине этого объема. За счет теплообмена кислорода с хладагентом в процессе последующей после заправки внутреннего сосуда 8 стоянки с дренированием паров хладагента через патрубок дренажа паров хладагента 13 и дренажный клапан испаряющихся паров хладагента 29 в атмосферу осуществляется охлаждение кислорода до температуры, близкой к температуре хладагента. По достижении требуемого уровня температуры кислорода во внутреннем сосуде 8 перекрывается патрубок дренажа паров хладагента 13 закрытием дренажного клапана испаряющихся паров хладагента 29 теплообменника-охладителя 6 и включается агрегат откачки паров хладагента 12, создающий в герметичной полости с жидким криогенным хладагентом 9 разрежение, понижающее температуру хладагента и обеспечивающее получение заданной температуры переохлаждения жидкого кислорода во внутреннем сосуде 8. За заданное расчетное время до подачи переохлажденного кислорода в бак окислителя разгонного блока 5 открываются клапаны подачи гелия 23 и регулирующий расход гелия 24 и производится подача гелия из источника подачи гелия 19 в трубчатый коллектор подачи газообразного гелия 20, расположенный в нижней части внутреннего сосуда 8. Гелий, поступающий в трубчатый коллектор подачи газообразного гелия 20, расположенный в плоскости симметрии, проходящей через продольную ось внутреннего сосуда 8 на его нижнем днище, выходит через отверстия подачи газообразного гелия 21 в виде множества пузырьков, всплывающих в жидком кислороде в газовую подушку сосуда. При этом создается устойчивое циркуляционное движение жидкого кислорода в объеме внутреннего сосуда 8, турбулизирующее объем жидкости и обеспечивающее перемешивание слоев жидкого кислорода и выравнивание его температуры во всем объеме сосуда. Это значительно повышает интенсивность процесса теплопередачи через оболочку внутренней емкости между криогенным хладагентом и переохлаждаемым жидким кислородом, позволяет значительно сократить время переохлаждения жидкого кислорода, а также повысить точность заправки бака РН. Всплывающие пузырьки гелия охлаждаются жидким кислородом и образуют холодную газовую подушку над поверхностью жидкого кислорода, при этом по мере поступления гелия давление в газовой подушке повышается. При этом расход и время подачи гелия в трубчатый коллектор подачи газообразного гелия 20 устанавливаются расчетноэкспериментальным путем из условия наддува внутреннего сосуда до требуемого рабочего давления выдачи кислорода к моменту (или несколько позже) окончания переохлаждения кислорода. По достижении заданной температуры переохлаждения кислорода в теплообменнике-охладителе 6 закрываются клапаны подачи гелия 23 и регулирующий расход гелия 24, открываются клапан наддува 18 на трубопроводе наддува газообразным гелием 17 и запорные клапаны 14 и 26, на заправочной магистрали жидкого кислорода 2 и через открытый бортовой заправочный клапан 28 производится заправка переохлажденным кислородом бака окислителя разгонного блока 5.

В процессе выдачи переохлажденного кислорода и понижения уровня его во внутреннем сосуде 8 первоначально образованная в сосуде холодная гелиевая подушка опускается с уровнем жидкости, предохраняя переохлажденный жидкий кислород от теплового контакта с теплым газом наддува, что существенно уменьшает объем верхнего слоя жидкого кислорода с температурой выше температуры, заданной на заправку.

А-А

Рисунок 5 - Циркуляционное движение жидкого кислорода в объеме внутреннего сосуда.

В данной системе было определенно, что необходимо контролировать следующие параметры:

-

- уровень азота в емкости криогенной камеры;

-

- уровень кислорода в емкости криогенной камеры;

-

- давление в трубопроводе;

-

- температуру азота в криогенной камере;

-

- температуру кислорода в криогенной камере;

-

- расход кислорода .

Для повышения надежности дозирования кислорода системы контроля количества кислорода дублируются. Одна указывает текущее значение выданной дозы, другая - указывает достижение предельного уровня.

Контроль параметров осуществляется при помощи датчиков установленных по месту. Помимо контроля производится регистрация, аварийная сигнализация и индикация всех параметров.

Учитывая специфику системы и область ее применения главными критериями в подборе различных датчиков были возможность работы при очень низких температурах (температура кипения кислорода -183ºС, температура кипения азота -195,8 ºС) и преимущественно отечественный производитель оборудования, так как иностранное оборудование требует специальной сертификации. В качестве датчика температуры был выбран датчик ТП227, для измерения расхода кислорода - расходомер вихревой РВ 298, для контроля уровня кислорода и азота в емкостях криогенной камеры - дискретный сигнализатор уровня ДСУ 313, для измерения давления – датчик давления CCQ-062 фирмы Kulite.

Основой системы управления является программируемый логический контроллер (ПЛК). Для разрабатываемой системы был выбран ОВЕН ПЛК160-220.И-M. Оптимален для построения распределенных систем управления и диспетчеризации с использованием как проводных, так и беспроводных технологий. Одной из областей его применения является АСУ водоканалов. Для наглядного отображения значений параметров и оперативного управления используются сенсорные панели оператора. Для совместного использования с выбранным ПЛК была выбрана панель ОВЕН СП310-Б.

Список литературы Технические средства автоматизации процесса заправки ракеты-носителя окислителем

- Александров, А. А. Охлаждение ракетного топлива стартовым оборудованием с применением жидкого азота / А. А. Александров, О. Е. Денисов, А. В. Золин, В. В. Чугунков. Известия ВУЗов. Машиностроение. 2013. № 4. с. 24-29.

- Вольский А.П. Ракетно-космический комплекс космодром - М.: Воениздат, 1977. - 309 с.

- Голубятников, В.А Автоматизация технических процессов в химической промышленности / В.А. Голубятников, В.В. Шувалов. - М.: Химия, 1985. - 352 с.

- Золин, А. В. Методика анализа теплообменных процессов компонентов ракетного топлива при выполнении операции заправки топливных баков ракеты на стартовом комплексе / А. В. Золин, В. В. Чугунков Известия ВУЗов. Машиностроение. 2012. № 12. с. 8-12

- Пат. 2297373 Российская Федерация, МПК B64G5/00, F17C6/00. Система заправки переохлажденным кислородом бака окислителя разгонного блока / Лукьянова Э.А., Сукачева О.В., Сыровец М.Н, Федоров В.И.; патентообладатель ОАО "Ракетно-космическая корпорация "Энергия" имени С.П. Королева" - заявл. 11.05.2005; опубл. 20.04.2007.

- Федоров, А. В. Основы устройства ракетно-космических комплексов: Учебное пособие / А. В. Федоров. - Санкт-Петербург, 2012. - 243 с.

- Шехтер, М. С. Топлива и рабочие тела ракетных двигателей / М. С. Шехтер. - Москва: Машиностроение, 1976. - 304 с.