Технические возможности упрочнения инструмента и оснастки концентрированными источниками нагрева - лазером, плазмой с предварительным карбонитрированием в активированных древесноугольных смесях

Автор: Колина Т.П., Колин А.Д.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Химия и материаловедение

Статья в выпуске: 2 (32), 2018 года.

Бесплатный доступ

Проведены исследования и обобщен опыт применения лазерной обработка, или поверхностного воздействия ионно-плазменных потоков высокой удельной мощности на предварительно закаленные и карбонитрированные быстрорежущие стали, позволяющий формировать структуру с повышенной энергетической устойчивостью при контактно-абразивном воздействии.

Лазерное упрочнение, вакуумный нагрев, карбонитрирование, быстрорежущие стали

Короткий адрес: https://sciup.org/140272866

IDR: 140272866

Текст научной статьи Технические возможности упрочнения инструмента и оснастки концентрированными источниками нагрева - лазером, плазмой с предварительным карбонитрированием в активированных древесноугольных смесях

При проведении зонной термической обработки тонких режущих кромок инструмента, поверхностей контактного износа оснастки и конструкционных деталей вакуумный нагрев и химико-термическая обработка открывают новые возможности повышения эксплуатационных характеристик.

Вакуумная термическая и химико-термическая обработка перед лазерным упрочнением существенно влияет на свойства высоколегированных сталей, например порошковых быстрорежущих, в зависимости от проведения лазерного нагрева с оплавлением или без оплавления поверхности при удельных подводимых мощностях 104…108вт/см2.

Разработанная технология лазерного упрочнения деталей технологических источников плазмы (ТИП), катодных деталей электрических реактивных двигателей малой тяги (ЭРД МТ) и технологии лазерной обработки мелкоразмерного специального инструмента и оснастки из порошковых быстрорежущих сталей применительно к приборному экспериментальному производству.

В таблице 1 приведён химический состав, размеры заготовок при изготовлении мелкоразмерных резцовых вставок, режущих элементов ротационного резания термостойкой керамики, а также некоторых деталей ЭРД МТ.

Таблица 1- Химический состав заготовок для изготовления режущих элементов ротационного резания

|

Сталь |

Изготовляемая деталь |

Содержание элементов, % |

||||||

|

С |

Мо |

W |

Cr |

V |

Mп |

Si |

||

|

Пластины Р6М5-МП |

Резцовые вставки, электроды |

0,81 |

5,33 |

6,09 |

4,22 |

1,70 |

0,28 |

0,23 |

|

Р6М5-П, серебрянка ∅ 6 |

Микрорезцы и вставки |

0,78 |

5,41 |

5,89 |

3,94 |

1,82 |

0,19 |

0,21 |

Примечание – сера и фосфор менее 0,014%

Одновременно с инструментом, деталями катодов изготовляли и обрабатывали образцы для металлографического анализа, механических испытаний и рентгеноструктурного анализа.

Вакуумную термическую и химико-термическую закалки перед лазерной обработкой проводили в колпаковых печах СГВ-2.4/15-И2 с расположением инструмента на этажерочных приспособлениях и на пластинах из алюмооксидной керамики ВК-94-1, а вакуумное карбонитрирование вели в твердых активизированных карбюризаторах в модернизированных печах СШОЛ-ВНЦ. Режимы предварительной вакуумной термической и химико-термической обработки приведены в таблице 2.

Таблица 2 – Режимы предварительной вакуумной термической и химико- термической обработки

|

Сталь |

Режимы вакуумной химикотермической обработки |

Свойства поверхности |

||||

|

t зак. ,0C |

τ выд. , мин. |

Vохл.0С/с |

Твердость ,HPC 3 |

Оптические |

||

|

А |

Е |

|||||

|

РОМ6Ф3- |

1180 |

4,0-4,5 |

1,3-1,5 |

61-62 |

0,61 |

0,55 |

|

МП |

1200 |

4,0-4,5 |

1,5-1,8 |

60-61 |

0,62 |

0,57 |

|

Р6М5-МП Р6М5-П |

1200 |

4,0-4,5 |

1,5-1,8 |

59-61 |

0,60 |

0,51 |

|

РОМ6Ф3- |

940 |

3,5-4,0 |

20-25 |

63-64 |

0,74 |

0,69 |

|

МП |

940 |

3,5-4,0 |

20-25 |

61-64 |

0,77 |

0,64 |

|

Р6М5-МП Р6М5-П |

940 |

3,5-4,0 |

130-150 |

62-64 |

0,79 |

0,70 |

Примечание – закалка 1180-12000С в колпаковой печи СГВ, закалка 9400С после окончания карбонитрирования в печи СШОЛ-ВНЦ, охлаждение в реторте и переносом в масло;

– отпуск в печи СГВ без разгерметизации 5200С, а для карбонитрированных 350-3700С в шкафах СНОЛ-3.3.3./3,5,1,5 часа

– отпуск в печи СГВ без разгерметизации 5200С, а для карбонитрированных 350-3700С в шкафах СНОЛ-3.3.3./3,5,1,5 часа

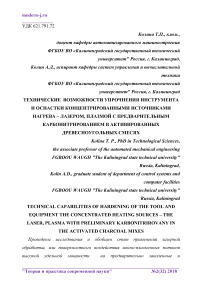

Для лазерной обработки использовали установку "Квант-16" с приспособлениями для вращения и линейного перемещения с различной скоростью обрабатываемых образцов и деталей. На рисунке 1 а показаны схемы обработки лазером кольцевых деталей и инструмента, на рисунке 1 б приведен внешний вид зон лазерного воздействия и оплавления при различных условиях обработки.

Рис. 1 а - - схемы обработки лазером кольцевых деталей и инструмента

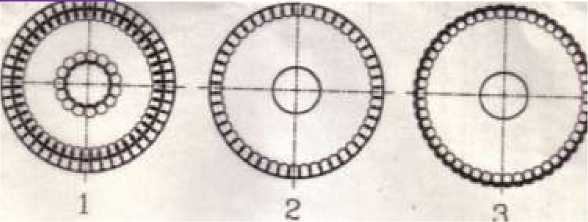

б) в)

Рис. 1б, в б) - приведен внешний вид зон лазерного воздействия и оплавления при различных условиях обработки, в) - количество аустенита в слоях 0,12-0,18 мм после охлаждения на воздухе или в токе аргона составляет 35-40%, четкой границы и подслоя повышенной травимости при переходе к основному металлу не наблюдаются

В таблице 3 приведены свойства порошковых сталей при лазерной обработке с оплавлением поверхностного слоя.

Таблица 3 – Свойства порошковых сталей при лазерной обработке с оплавлением поверхностного слоя

|

Сталь |

Лазерная обработка |

Микротвер дость, |

Тип карбидов, структура |

σ изг. , Н/мм2 |

А б.н , Дж/см2 |

|

РОМ6Ф3-МП |

Диаметр пятна |

970-990 |

М 6 С, |

3300 |

25 |

|

Р6М5-МП |

0,4мм оплавление |

1080-1100 |

МС,М 2 С |

3400 |

28 |

|

Р6М5-П Вакуумная закалка |

при скорости сканирования 5мм/с, аргон |

1002-1045 |

мартенсит, аустенит |

3600 |

29 |

|

РОМ6Ф3-МП |

Два прохода с |

890-920 |

М 6 С, |

2900 |

18 |

|

Р6М5-МП Р6М5-П |

перекрытием 0,6мм, скорость |

870-900 |

МС, М 7 С 3 , |

3000 |

20 |

|

карбонитриро вание, закалка из вакуумной реторты |

сканирования 3мм/с, воздух |

845-870 |

М 23 С 6 , мартенсит, аустенит |

3100 |

22 |

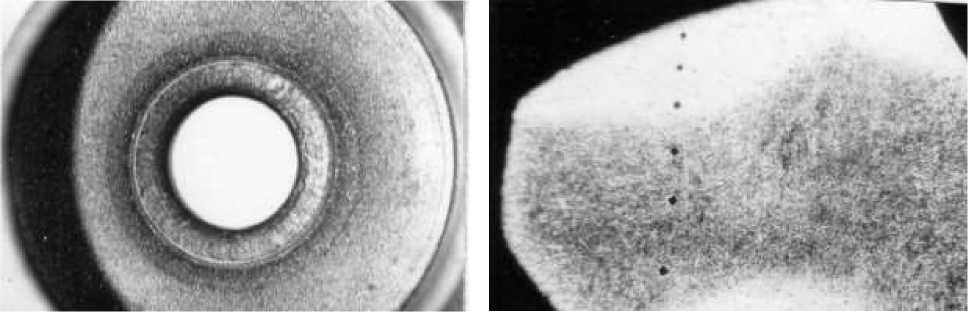

Металлографическим анализом установлено наличие светлотравящихся слоев различной конфигурации при лазерной обработке всех испытанных порошковых быстрорежущих сталей. Микроструктура зон лазерного упрочнения приведена на рисунке 1в количество аустенита в слоях 0,12-0,18 мм после охлаждения на воздухе или в токе аргона составляет 35-40%, четкой границы и подслоя повышенной травимости при переходе к основному металлу не наблюдаются как до отпуска, так и после отпуска при температурах 350-5200С. На рисунке 1 г показано изменение твердости по толщине слоя лазерной обработки непосредственно после охлаждения от температур оплавления и после отпуска.

Рис. 1 г - график изменения микротвердости по толщине слоя лазерной обработки непосредственно после охлаждения от температур оплавления и после отпуска стали Р6М5-МП 1- после отпуска при 520 0 С, 30мин; 2 - после обработки лазером; 3 - после определения теплостойкости при 620 0 С.

Как показали результаты испытаний, при лазерной обработке предварительно закаленных и карбонитрированных в вакууме сталей Р6М5-МП, Р6М5-П формируются слои толщиной 100-250 мкм с повышенной твердостью, износостойкостью и эрозионной стойкостью. При этом прочностные характеристики при статических и динамических испытаниях не снижаются в сравнении с обычно закаленными и отпущенными сталями. Стабильность распределения зоны повышенной твердости по всей протяженности лазерного сканирования, а также глубины слоев структурных превращений повышается за счет лучших оптических свойств поверхности деталей и инструмента после вакуумной термической обработки.

При практической оценке износостойкости упрочненных лазером сталей Р6М5-МП, Р6М5-П проводили механическую обработку тонкостенных керамических изоляторов из боркремнийнитридной керамики БГП, БГП-10 при скоростях резания до 40 м/мин, глубинах резания 0,3-0,5 мм и при поперечных подачах 0,02-0,03 мм-ход. Сравнительная износостойкость резцовых вставок из предварительно закаленных в вакууме и упрочненных лазером сталей приведена в таблица 4, здесь же показаны данные по стойкости аналогично обработанных пусковых электродов ЭРД МТ при работе в ионной плазме.

Таблица 4 – Сравнительная износостойкость резцовых вставок

|

Сталь, обработка * |

Время работы до ленточки износа 0,2 мм по передней режущей грани, мин ** |

Удельное изменение веса при воздействии потока плазмы 4 ⋅ 103 Вт/м2, 10мг/см2 |

|

Р0М6Ф3-МП, вакуумная закалка, оплавление лазером, отпуск |

410-430 500-520 |

0,75-0,76 1,20-1,30 |

|

Р6М5-МП, вакуумное карбонитрирование, закалка, оплавление лазером, отпуск |

570-580 500-520 |

0,56-0,62 1,20-130 |

|

Р6М5-П, вакуумная закалка, оплавление лазером, отпуск |

440-460 500-520 |

0,60-0,70 1,20-1,30 |

Таким образом, полученные результаты исследований и опытов позволяют сделать выводы об эффективности и целесообразности лазерной обработки порошковых быстрорежущих сталей для существенного повышения износостойкости при различных условиях эксплуатации. Износостойкость мелкоразмерного инструмента чистовой обработки мягких керамик и прецизионных сплавов после вакуумной термической обработки и лазерного упрочнения достигает уровня вольфрамокобальтовых твердых сплавов, а эрозионная стойкость в ионно-плазменных потоках ЭРД МТ и ТИП испытанных порошковых сталей выше, чем ранее использованных в конструкциях коваров и титановых сплавов.

ВЫВОД : лазерная обработка, или поверхностное воздействии ионноплазменных потоков высокой удельной мощности на предварительно закаленные и карбонитрированные стали Р6М5-МП, Р6М5-П позволяет формировать структуру с повышенной энергетической устойчивостью при контактно-абразивном воздействии, например при резании керамических и огнеупорных термостойких материалов.

Список литературы Технические возможности упрочнения инструмента и оснастки концентрированными источниками нагрева - лазером, плазмой с предварительным карбонитрированием в активированных древесноугольных смесях

- Бабул Т.Д., Кучариева Т.Г., Наконечный А. Влияние исходной структуры инструментальных сталей на толщину и твердость слоев, полученных в результате карбонитрирования // МиТОМ. 2004, №7, С. 7-20.

- Патент РФ №2 205 892. Способ упрочнения режущего и формообразующего инструмента из теплостойких хромистых сталей., С 23С 8/76, БИ№16., 2003., (авт. А.Н. Тарасов и др.).