Техническое обслуживание технологических машин на базе цифровизации

Автор: Тугенгольд А.К., Волошин Р.Н., Юсупов А.Р., Круглова Т.Н.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 1 т.19, 2019 года.

Бесплатный доступ

Введение. Цифровые данные и аналитика преобразуют роль технического обслуживания производственного оборудования. Аналитическая информация датчиков, размещенных на изделии, позволяет непрерывно наблюдать функционирование технологических машин и своевременно обслуживать их. Так, выявляются дефекты технического оснащения, анализ которых позволяет разрабатывать алгоритмы мониторинга, прогнозирования и предупреждать выход оборудования за пределы надежной работы.Материалы и методы. Представлены основные принципы цифровизации и структура построения цифровых образов. Используется математический метод описания вектора цифровых образов и алгоритмизации системы управления.Результаты исследования. Обобщены достижения известных систем технического обслуживания и цифровизации различных машин. Использование динамического цифрового образа позволило определить необходимые уровни для поддержания работоспособности технологических объектов. Показан возможный вариант мониторинга состояния оборудования в рамках концепции цифровизации производства. Он основан на предложенном алгоритме автономного управления технологическим состоянием.Обсуждение и заключение. Описано построение цифровых образов станка в соответствии с основными стадиями его жизненного цикла. Рассмотрена задача автоматизированного поддержания работоспособности станков на базе цифровизации.

Мониторинг, цифровизация, автономное управление, обслуживание, цифровой образ

Короткий адрес: https://sciup.org/142219830

IDR: 142219830 | УДК: 62-50 | DOI: 10.23947/1992-5980-2019-19-1-74-80

Текст научной статьи Техническое обслуживание технологических машин на базе цифровизации

УДК 62-50

Образец для цитирования: Техническое обслуживание технологических машин на базе цифровизации / А. К. Тугенгольд [и др.] // Вестник Дон. гос. техн, ун-та. — 2019. — Т. 19. № 1. — С. 74‒80. 1992-5980-2019-19-1-74-80

Введение . На современном этапе развития техники и технологий все чаще поднимаются вопросы цифровизации производства, в частности управления жизненным циклом технологических машин, автономности управления их эксплуатацией и обслуживанием. По словам К. Шваба, руководителя Всемирного экономического форума, цифровые данные и аналитика преобразуют роль технического обслуживания [1]. Речь идет об аналитической информации датчиков, размещенных на изделии. С ее помощью проводится постоянный монито-, анализ которых позволяет разрабатывать алгоритмы мониторинга, прогнозирования и предупреждать выход оборудования за пределы надежной работы. Такой подход в целом повышает эффективность производственных процессов. Описание функционирования изделия на основе цифровизации позволяет создавать цифровые двойники машин различного назначения. В понятии «цифровой двойник» объединяются темпоральная информационная копия объекта, искусственный интеллект, информационные технологии и программное обеспечение . Все эти элементы участвуют в создании и поддержке интеллектуальных цифровых моделей (ЦМ) сложных технических изделий.

Публикации, посвященные данной теме, представляют исследования в области интеллектуального мониторинга и управления техническим состоянием станков и станочных систем [2‒14].

Металлорежущие станки наделяются новыми свойствами, позволяющими удовлетворять растущим требованиям по скорости и точности резания, надежности и безопасности функционирования в условиях быст-ропротекающих процессов. Как и в мехатронике в целом, в станочных объектах реализуется ряд организационных и технологических принципов, связанных с цифровизацией. Ниже перечислены некоторые из них.

Открытость и управляемость . Станок — открытая самоуправляемая система, связанная с внешней средой. Для управления используется информация о состоянии оборудования, внешней среды и моделируется поведение объекта.

Оригинальность свойств целостной системы станка . Характеристика системного объекта не исчерпывается суммой характеристик его компонентов. Система получает свойства, которыми не обладает ни один из ее компонентов. Иными словами, функции элементов могут синтезировать новые свойства системы.

Автономность системы . Система и ее элементы могут функционировать независимо от внешних систем .

Интеллектуальность управления . Процедуры управления объектом (станком) основываются на анализе его состояний и производственных ситуаций с использованием информационных технологий и механизмов обработки знаний.

Информационное и интеллектуальное сопровождение эксплуатации станка включает процедуры обслуживания, поддержки работоспособности и ремонта. Развитие цифровых автоматизированных систем диагностики и контроля подразумевает создание специфических программных средств обработки информации, интегрированных с внешней сетевой коммуникационной средой.

Основная часть. В представленной статье цифровое воплощение объекта будем называть его цифровым образом (ЦО).

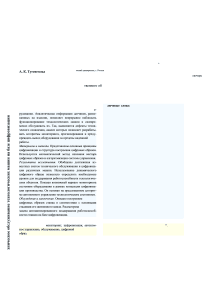

ЦО станка соответствуют различные методы построения цифровых моделей (Digital model). Выбор модели определяется стадией жизненного цикла объекта — от проектирования до утилизации (рис. 1).

Рис. 1. Стадии представления цифровых образов станка

Информатика, вычислительная техника и управление

Согласно обозначениям рис. 1 и c учетом последовательности преобразований, упорядоченное множество цифровых моделей состояния станка в жизненном цикле имеет вид:

D m = (Di, Ds, D p , D.A

Di мирование базы начальных данных оценки качественного состояния станка. К ним относятся: показатели точности работы, характеристики динамики, тепловые деформации, оценки показателей надежности. База данных (БД) начального состояния станка составляет основу темпорального ЦО станка, построенного на принципах eMind Machine (е-ММ) [10, 11].

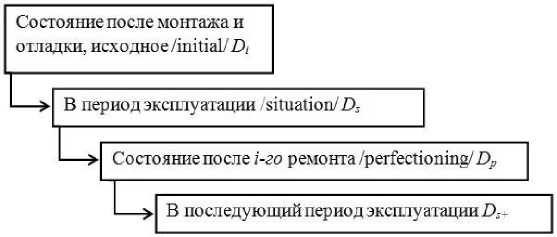

Если речь идет об эксплуатируемом станке, учитывается его состояние при обработке типовых тестовых деталей или на тестовых режимах, регламентированных техническими требованиями и программой испытаний. Структура ЦО станка в процессах эксплуатации (Ds) с учетом е-ММ, представлена на рис. 2.

Рис. 2. Структура динамического ЦО станка на стадии обслуживания (Ds)

Специфика состояния ЦО определяется чередованием процессов эксплуатации, технического обслуживания и ремонта. Интеллектуальность ЦО зависит от системы знаний (СЗ), расположенной в блоках темпорального ЦО станка.

В модулях управления техническим состоянием станка синтезируются решения на основе вложенных экспертных систем (ЭС) и информации, получаемой от узлов диагностики и мониторинга. В них идентифицируются измеряемые параметры станка, технологического процесса и его результата, что дает возможность диагностировать и оценивать состояния процессов и устройств. При этом выполняется ситуативная оценка состояния системы, необходимая для управления, адекватного сложившейся ситуации, и прогнозируются результаты. На основе принятых решений формируются управляющие действия, соответствующие назначениям блоков. Учитывая огромные объемы хранимых данных, во время работы системы возможно применение оптимизирующих методик анализа — например, онлайн-диагностики при помощи мел-частотных кепстральных коэффициентов [12].

При этом важно применять не количественные, а качественные оценки и понятия на базе нечетких процедур обработки, накопления и использования знаний и метазнаний. Целесообразно задействовать темпоральные ЭС. Во-первых, они работают в реальном масштабе времени. Во-вторых, в такие ЭС встроены алгоритмы обучения и адаптации, поэтому они способны улучшать функционирование подсистем станка.

При интеллектуальном управлении с использованием узлов СЗ в период эксплуатации станка полная информация о состоянии ЦО может быть представлена как упорядоченное множество (вектор) возможных состояний станочной системы и управления:

S = (Sw, Si, Sv, Sz, Su).

Здесь Sw,Si,Sv,Sz,Su — соответственно множества состояний процесса обработки, инструмента, техническо-— векторов S назовем допустимым множеством состояний ЦО и обозначим S . СЗ синтезирует множества упо-Up U

*

SS S

Sg S кретной станочной системы. Фактически СЗ должна реализовать отображение Xs :

х • SxS->U|u = XXs*,s L

S pS g

U Up U

*

S S Sg S U p U обеспечивает переход станка из состояния S * е S в состояние Sg е S . Аппарат у правления Up е U основывается на формализмах нечеткой алгебры и нечетких множеств. Такой подход позволяет сформулировать правдоподобную гипотезу об организации целесообразного поведения станочной системы. В этом случае отмечается последовательный переход из одного состояния в другое, и на каждом переходе формируется информация об изменениях в ЦО станка [15]:

S _. [S, г ].

Здесь S 1 — состояние ЦО в начале j-ro перехода; S j — состояние ЦО, достигнутое в результате выполнения j-го перехода; I j — изменения, которые необходимо внести в описания состояния ЦО, достигнутого в результате выполнения j-ro перехода; U p —управление, обеспечившее переход из состояния S. 1 в состояние S j .

Текущее состояние S j , достигнутое в результате j-ro перехода, определяется состоянием:

-

— продукта (заготовка — дет аль) S zj ,

-

— подсистем инструмента — S j ,

-

— объекта — S vj .

То есть

S„ = (Sj , S j , Sj) .

Модели управления техническим состоянием, построенные на данной базе СЗ, представляют собой основу формирования цифровой системы автономного управления состоянием станков.

Разработчики и исследователи уделяют серьезное внимание автоматизированному поддержанию работоспособности машин, особенно в условиях компьютеризации производства и совершенствования информационного обеспечения [1].

Разрабатываемые системы цифровизации обслуживания технологических машин предполагают использование интегрированных и (или) удаленных программных и аппаратных компонентов поддержки. Эти системы создаются для решения следующих задач:

—

-

— прогнозирование развития состояния различных устройств/узлов (У/У), — — —

В рамках концепции е-ММ создано автоматизированное автономное управление техническим состоянием станков (АУТС) [16]. Под АУТС понимается самостоятельное автоматизированное управление. Специальные средства и информационные связи позволяют ему оценивать состояние и роль станка. Исходя из этих оценок, АУТС подает определенные сигналы или воздействует на определенное устройство станка для поддержания или восстановления его работоспособности.

Ниже перечислены особенности АУТС.

Во-первых, система должна быть оборудована достаточным количеством датчиков, транслирующих достоверную информацию о состоянии узлов и устройств.

Во-вторых, при распознавании полученных данных необходимо исключить шумы и выделить параметры , информативно описывающие состояние оборудования.

В -третьих, системы прогнозирования должны гибко корректировать показатели в реальном времени, ориентируясь на информацию, полученную из блока диагностики.

В -четвертых, принятое решение должно предусматривать возможность уменьшения риска поломки оборудования или снижения износа его узлов, а также соответствовать выбранной программе обработки с минимальным отклонением от оптимального технологического процесса.

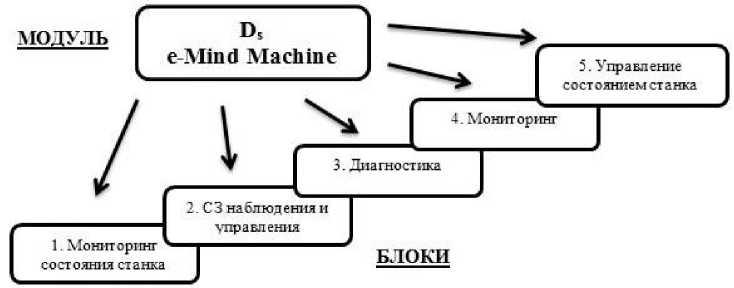

С учетом вышесказанного разработаны структура системы и функции автономного управления техническим состоянием станков [15]. Алгоритм работы системы мониторинга состояний представлен на рис. 3.

Информатика, вычислительная техника и управление

Рис. 3. Блок-схема алгоритма работы системы мониторинга состояний АУТС

Алгоритм предусматривает следующие действия.

-

1. Поиск в системе знаний сведений о наследуемых состояниях (т. е. на предшествующем этапе—n‒ 1) У/У и занесение в БД блока мониторинга состояний этапа n.

-

2. Получение текущих оперативных данных диагностики состояний У/У на этапе n.

-

3. Создание (изменение) текущего образа состояний У/У в рабочей памяти системы знаний этапа n‒ сз n блока мониторинга состояний станка.

-

4. Определение ЭС, принадлежащей СЗ блока мониторинга, тенденций изменения состояний У/У.

-

5. Сопоставление полученных оценок состояний с параметрами нечетких границ состояний работоспособности У/У, извлекаемыми из БД.

-

6. Прогнозируемая оценка сохранения допустимых параметров состояний в пределах работоспособности У/У при условии работы по введенной управляющей программе устройства ЧПУ.

-

7. Оценка достижимости сохранения работоспособности при условии коррекции элементов программы обработки.

-

8. Принятие решения о достижимости сохранения работоспособности.

-

9. Принятие решений по управлению техническим состоянием.

-

10. Коррекция состояний У/У без прерывания обработки.

-

11. Остановка обработки детали для коррекции (исправления) состояния.

-

12. Выбор автономных средств для предупреждения (устранения) неисправности У/У или внешних служб.

-

13. Проведение автономных работ по обслуживанию.

-

14. Обращение во внешние службы для устранения неисправностей технического состояния.

-

15. Диагностика и оценка состояний У/У после проведения обслуживания.

-

16. Протоколирование и ввод в СЗ перечня проведенных работ и результирующих оценок состояний У/У. Накопление опыта оценки технического состояния и автономного управления состоянием в СЗ.

В данном случае принятие решений и автономное управление действиями по поддержанию работоспособности выполнено на базе представленного подхода к цифровизации станков — и это главная отличительная особенность блока мониторинга состояния объекта и алгоритма работы мониторинга состояний АУТС .

Заключение . Предложено построение цифровых образов станка в соответствии с основными стадиями его жизненного цикла. Рассмотрен вопрос автоматизированной поддержки работоспособности станков на базе цифровизации путем создания автономных систем управления техническим состоянием. Указанные системы передают информацию о состоянии оборудования в реальном времени, целенаправленно сигнализируют о состоянии оборудования и поддерживают (восстанавливают) его работоспособность.

Список литературы Техническое обслуживание технологических машин на базе цифровизации

- Шваб, К. Четвертая промышленная революция/К. Шваб. -Москва: Эксмо, 2016. -138 с. -(Top Business Awards).

- Тугенгольд, А. К. Система знаний в виде интеллектуальной электронной технической документации для многооперационных станков/А. К. Тугенгольд, А. Ф. Лысенко, Д. А. Статовой//Вестник машиностроения. -2015. -№ 11. -С. 14-17.

- Kemerait, R. C. New cepstral approach for prognostic maintenance of cycle machinery/R. C. Kemerait//Proceedings of the IEEE Southeast Conference in Tampa. -1987. -P. 256-262.

- Fisher, C. Multi-sensor condition monitoring systems for gas turbines/C. Fisher, N. C. Baines//Journal of Condition Monitoring. -1988. -№ 1. -P. 57-68.

- Тугенгольд, А. К. Мониторинг состояния многооперационных станков на базе концепции eMindMachine/А. К. Тугенгольд, Р. Н. Волошин, С. В. Ющенко//Вестник Донского гос. техн. ун-та. -2016. -Т. 16, № 1 (84). -С. 77-86.

- Тугенгольд, А. К. Гибкий мониторинг мехатронных технологических машин/А. К. Тугенгольд, Р. Н. Волошин//Вестник Донского гос. техн. ун-та. -2016. -№ 4. -С. 51-58.

- Shaft coupling model-based prognostics enhanced by vibration diagnostics/C. S. Byington//Insight. -2009. -Vol. 51. -P. 420-425. -(Non-Destructive Testing and Condition Monitoring).

- Tan, C. K. A comparative experimental study on the diagnostic and prognostic capabilities of acoustics emission, vibration and spectrometric oil analysis for spur gears/C. K. Tan, P. Irving, D. Mba//Mechanical Systems and Signal Processing. -2007. -№ 21. -P. 208-233.

- Мониторинг состояния станков и станочных систем/А. К. Тугенгольд//СТИН. -2017. -№ 3. -С. 11-17.

- Monitoring and Control of Tools in Multifunctional Machine Tools/A. K. Tugengol'd//Russian Engineering Research. -2017. -Vol. 37, № 5. -P. 440-446.

- Monitoring of Machine Tools/A. K. Tugengol'd//Russian Engineering Research. -2017. -Vol. 37, № 8. -P. 440-446.

- Тугенгольд, А. К. Принципы концептуального подхода к созданию подсистемы «ИНСТРУМЕНТ» в смарт-паспорте многооперационного станка/А. К. Тугенгольд, А. И. Изюмов//Вестник Донского гос. техн. ун-та. -2014. -Т. 14, № 2. -С. 74-83.

- Тугенгольд, А. К. Smart-Passport открытой мехатронной технологической системы. Контент/А. К. Тугенгольд. -Saarbrucken: Lambert Academic Publishing, 2013. -83 c.

- Цифровой двойник (Digital Twin)/КАДФЕМ Си-Ай-Эс. -Режим доступа: https://www.cadfem-cis.ru/products/ansys/systems/digital-twin/(дата обращения: 01.02.18.).

- Управление техническим состоянием станков/А. К. Тугенгольд//СТИН. -2018. -№ 7. -С. 8-15.

- Тугенгольд, А. К. Smart-паспорт мехатронного технологического объекта. Концепт/А. К. Тугенгольд, А. А. Бердичевский//Вестник Донского гос. техн. ун-та. -2012. -№ 7. -С. 33-41.