Техническое зрение в машиностроении

Автор: Горшенин Г.С.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 2 (8), 2016 года.

Бесплатный доступ

Статья посвящена использованию сенсора технического зрения SIMATIC VS120 для контроля изделий в машиностроении.

Автоматизация, производство, контроль, техническое зрение

Короткий адрес: https://sciup.org/140268105

IDR: 140268105

Текст научной статьи Техническое зрение в машиностроении

В машиностроении для определения геометрических параметров изделий широко используются координатные измерительные системы с контактными измерительными головками различных конструкций.

Однако существует область изделий, для которых контактный метод не эффективен (пластиковые, резиновые изделия, мелкие, нежесткие, легко деформирующиеся изделия). Также затруднен контроль сложнопрофильных изделий с острыми гранями. В этом случае применяют бесконтактные методы контроля, в том числе и системы технического зрения (СТЗ).

Внедрение СТЗ в производственный процесс является в каждом случае уникальным. В зависимости от вида и типа производства, целей, поставленных перед СТЗ,условий эксплуатации и т.д.Из множества существующих систем выбирают ту, которая позволяет решать поставленные перед СТЗ задачи.

Из большого списка систем технического зрения следует выделить системы SIMATIC Machine Vision компании SIEMENS [1] для эксплуатации в промышленных условиях, имеющие высокую производительность, низкую стоимость и легко сопрягающиеся со всеми изделиями и системами SIMATIC.

SIMATIC Machine Vision это группа систем для решения задач анализа видеоизображений, объединяющая в своем составе сенсоры двух семейств:

-

1. SIMATIC VS100: семейство сенсоров для выполнения операций визуального контроля деталей, считывания матричных или буквенно-цифровых кодов.

-

2. SIMATIC VS720: семейство интеллектуальных сенсоров, отличающееся наиболее широкими функциональными и коммуникационными возможностями.

Семейство SIMATIC VS100 состоит из 4 сенсоров для выполнения специализированных задач, в которых реализовано 2 различных принципа оценки и формирования изображения контролируемых объектов, а именно в первом случае это использование теневого изображения объекта, во втором использование отраженного света от объекта. Для получения видеоизображения в качестве источника света применяется излучатель, состоящий из инфракрасных светодиод, работающий в импульсном режиме.

Анализ видеоизображения объекта, поступившего на головку датчика в момент вспышки излучателя, осуществляется сравнением с контурами аналогичного эталонного объекта, параметры которого сохранены в памяти видеосистемы. Решение об отбраковке анализируемого в текущий момент объекта формируется на основе определения степени отклонения его контура от контура эталонного объекта.

Сенсоры семейства SIMATIC VS100:

VS110 предназначен для визуального контроля деталей, их идентификации, проверки на отсутствие дефектов, проверки ориентации в пространстве и т.д. Визуальный контроль выполняется путем анализа теневого изображения объекта, поступающего на головку сенсора.

VS120 по своему назначению, большинству технических характеристик и функциональных возможностей аналогичен сенсору SIMATICVS110. Основными отличительными чертами датчика SIMATICVS120 являются: использование отраженного изображения объекта вместо теневого; наличие кольцевого излучателя (излучатель устанавливается на головку датчика или монтируется отдельно от нее); наличие дополнительных функций оценки координат позиционирования контролируемого объекта, наличие двух дискретных выходов: OK (качественная деталь) и N_OK (брак).

VS130 предназначен для считывания матричных кодов DMC (Data Matrix Code) в отраженном свете.

VS140 предназначен для считывания и декодирования буквенноцифровой информации, в отраженном свете.

Анализ технических характеристик, назначения и стоимости сенсоров семейства SIMATIC VS100 показал, что для контроля размеров, формы, расположения, качества поверхности детали в учебных целях подходит сенсор SIMATICVS120.

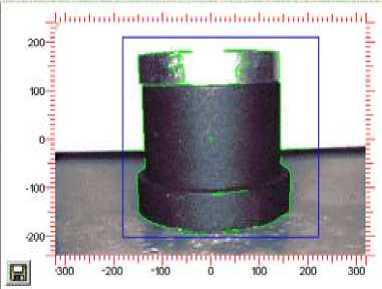

Система технического зрения SIMATIC VS120 осуществляет контроль параметров объекта путем сравнения изображения контролируемого объекта с изображением эталона, данные о котором (параметры контура, возможные положения, цвет фона и другие данные)заносятся в режиме обучения в память блока обработки изображений с головки сенсора. Такой метод контроля не позволяет определить истинные параметры размеры объекта, а позволяет только определить входят отклонения контролируемые параметры в заданное поле отклонений от эталона или нет.

При работе с системой технического зрения SIMATIC VS120 накачество изображенияоказывают влияние параметры объекта, режимы освещения (интенсивность и яркость освещения объекта излучателем) и экспозиции.

Параметры объекта:

-

• форма и размеры,

-

• характеристики поверхности,

-

• расположение объекта на сцене,

-

• характеристики фона.

При контроле объемных, крупногабаритных объектов с помощью СТЗ из-за разной удаленность отдельных участков объекта от головки сенсора изменяется четкостьизображения этих участков, а значит,снижается эффективность данного метода контроля.

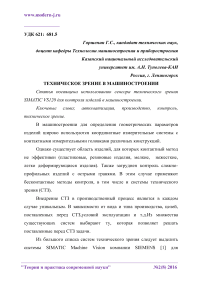

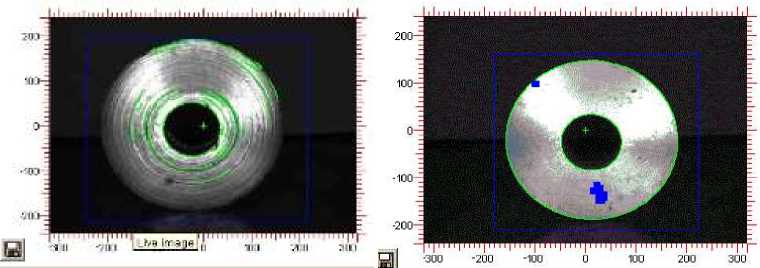

Характеристики поверхности объекта (коэффициент отражения, шероховатость поверхности) влияют на четкость контура изображения (Рис.1), а для тел вращения, могут привести к ошибочному определению формы объекта из-за наличия на поверхности бликов(Рис.2).

Рис.1. Влияние шероховатости поверхности на качество изображения объекта

Рис.2. Влияние отражающей способности поверхности объекта на качество изображение объекта

При контроле объекта, смещенного от фокусной плоскости вдоль оптической оси головки сенсора, из-за перспективы изменяются размеры изображения объекта, что приводит увеличению отклонения изображения контролируемого объекта от изображения эталона.

Для получения четкогоизображения контура объекта необходимо в зависимости от отражающих характеристик материала контролируемого объекта подобрать фон, обеспечивающий высокуюконтрастность между фоном и объектом. Фактура фона должна быть однотонной, матовой, исключающая появление бликов на поверхности объекта и обеспечивающая высокую четкость контура объекта.

Качество изображения объектазависит от частоты и яркости инфракрасного излучения, а также времени выдержки и частоты экспозиции сенсора.

Список литературы Техническое зрение в машиностроении

- «SIMATIC Machine Vision» как средство контроля и повышения качеств. Вестник автоматизации. Инженерно-технический журнал № 2 (28), июнь, 2010.