Технико-экономические показатели и энерготехнологический критерий работы ферросплавной электропечи

Автор: Шкирмонтов Александр Прокопьевич, Рощин Василий Ефимович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 2 т.20, 2020 года.

Бесплатный доступ

С повышением мощности ферросплавных печей наблюдается такое негативное явление, как увеличивающийся разрыв между активной мощностью в ванне электропечи и установленной мощностью трансформатора, что не позволяет достичь высоких технико-экономических показателей, ограничивает производительность печей и их эффективность. Для оценки работы ферросплавных агрегатов (как мощных потребителей электроэнергии) использовали комплексный параметр - энерготехнологический критерий ферросплавной электропечи. Целью данной работы было выявление взаимосвязей между энерготехнологическим критерием работы ферросплавной электропечи и технико-экономическими показателями, такими как удельный расход электроэнергии, цеховая себестоимость сплава и производительность электропечи для выплавки ферросилиция и углеродистого феррохрома. Показано, что для печей средней мощности хороший уровень работы при выплавке 75 % ферросилиция соответствует диапазону энерготехнологического критерия от 0,300 до 0,314, при котором удельный расход электроэнергии составляет от 9,0 до 8,6 МВт∙ч/т сплава. Соответственно, для углеродистого феррохрома диапазон энерготехнологического критерия составляет от 0,304 до 0,326, при котором удельный расход электроэнергии находится в области от 3,6 до 3,4 МВт∙ч/т сплава. На основании полученных зависимостей выявлено, что увеличение значений энерготехнологического критерия соответствует снижению удельного расхода электроэнергии и цеховой себестоимости 1 т получаемого ферросплава, а также повышению удельной производительности печи (т/сут) на 1 МВ∙А мощности трансформатора как для бесшлаковых, так и для шлаковых процессов выплавки в электропечах.

Ферросплавы, электропечь, углеродотермический процесс, энерготехнологический критерий печи, извлечение ведущего элемента, тепловой кпд, коэффициент мощности, электрический кпд, удельный расход электроэнергии

Короткий адрес: https://sciup.org/147233947

IDR: 147233947 | УДК: 669.168.3:621.365.2 | DOI: 10.14529/met200203

Текст научной статьи Технико-экономические показатели и энерготехнологический критерий работы ферросплавной электропечи

При повышении мощности ферросплавных печей наблюдается такое негативное явление, как увеличивающийся разрыв между активной мощностью в ванне электропечи и установленной трансформаторной мощностью. Это не позволяет достичь высоких технико-экономических показателей, ограничивает производительность печей и их эффективность, что является научно-технической проблемой. Процессы получения ферросплавов в электропечах относятся к разряду материалоёмких и энергоёмких. Удельный расход электроэнергии на выплавку 1 баз. т крупнотоннажных ферросплавов и кремния в 7– 20 раз выше, чем на выплавку 1 т стали в дуговой печи. На выплавку ферросплавов в электропечах в значительной мере влияет энергетический фактор, качество рудных материалов и углеродистых восстановителей.

Поэтому более эффективное использование ферросплавных печей (как весьма мощных потребителей электроэнергии и большого количества шихтовых материалов) является важной народно-хозяйственной задачей.

Вопросы повышения эффективности современных ферросплавных печей рассматривались в ряде работ [1–3]. При этом отдельно исследуются вопросы совершенствования технологии с использованием различных шихтовых составляющих (рудных материалов, углеродистых восстановителей) и вопросы электрических режимов эксплуатации электропечей.

Для оценки работы ферросплавных агрегатов работающих углеродотермическим процессом был предложен комплексный параметр - энерготехнологический критерий ферросплавной электропечи. Целью данной рабо- ты было выявление взаимосвязей между энерготехнологическим критерием работы ферросплавной электропечи и технико-эконом– ическими показателями выплавки ферросплавов как шлаковым, так и бесшлаковым процессом. Данный комплексный параметр в соответствии с работами [3, 4] может быть представлен в общем виде:

Sh = К ит · cos φ · η эл · η т · η изв , (1) где: К ит – коэффициент загрузки трансформатора; cos φ – коэффициент мощности печи; η эл – электрический КПД; η изв – извлечение ведущего элемента в сплав; ηт – тепловой КПД.

Далее были рассмотрены соотношения энерготехнологического критерия со следующими технико-экономическими показателями выплавки ферросплавов: удельным расходом электроэнергии; цеховой себестоимостью сплава и производительностью электропечи.

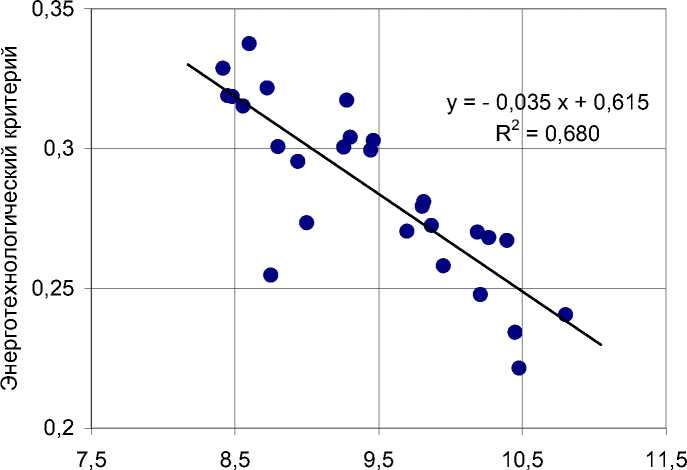

Удельный расход электроэнергии и энерготехнологический критерий. Для этого был проведён анализ работы 27 отечественных и зарубежных печей с мощностью трансформаторов 10,5–49,5 МВ·А для выплавки 75 % ферросилиция [4]. Печи имели круглую ванну, традиционный распад электродов и эксплуатировались без установки продольно- емкостной компенсации (УПК) реактивной мощности. Диаметр самообжигающихся электродов составлял от 900 до 1550 мм, а сила тока электрода – от 35 до 100 кА, что указывало на снижение активного сопротивления ванны с увеличением мощности. Полезное фазное напряжение возрастало с увеличением мощности с 65–67 до 79–96 В. Активная мощность печей изменялась от 8,1–8,3 МВт до 23,7–32,0 МВт.

В качестве основных параметров процесса использовали удельный расход электроэнергии, извлечение кремния в сплав, мощность трансформатора, активную мощность печи, полезное фазное напряжение, силу тока электрода, коэффициент мощности, остальные параметры были справочными или рассчитывались. Изменение энерготехнологического критерия ферросплавной печи и удельного расхода электроэнергии при выплавке 75 % ферросилиция приведено на рис. 1.

Показано, что снижение удельного расхода электроэнергии соответствует повышению энерготехнологического критерия ферросплавной электропечи по следующему выражению:

Sh = – 0,035 W фс + 0,615, (2)

где: W фс – удельный расход электроэнергии на выплавку 75 % ферросилиция, МВт·ч/т.

Удельный расход электроэнергии, МВт ч/т

Рис. 1. Изменение энерготехнологического критерия работы ферросплавной электропечи при различных величинах удельного расхода электроэнергии для 27-ми отечественных и зарубежных печей мощностью 10,5–49,5 МВ∙А без УПК при выплавке 75 % ферросилиция (коэффициент корреляции R = 0,825)

Для печей средней мощности хороший уровень работы соответствует диапазону значений энерготехнологического критерия от 0,300 до 0,314, при котором удельный расход электроэнергии составляет от 9,0 до 8,6 МВт∙ч/т сплава. Удовлетворительным, но менее эффективным вариантам работы печи, соответствует диапазон значений энерготехнологического критерия от 0,272 до 0,293, при котором удельный расход электроэнергии соответствует от 9,8 до 9,2 МВт∙ч/т сплава. При выплавке ферросилиция марки ФС75 дальнейшее снижение удельного расхода электроэнергии, менее 8,6 МВт∙ч/т, и увеличения энерготехнологического критерия ферросплавной печи, более 0,314, возможно с применением различных технических решений.

Например, использование некоторых видов комбинированных углеродистых восстановителей, в том числе полукоксов, с повышенным удельным электросопротивлением [5], что улучшает электрический и технологический режим печи, а также применение углеродистых материалов, которые содержат карбид кремния [6, 7]. Также снижению удельного расхода электроэнергии способствуют технологии выплавки на окомкованной, брикетированной шихте; термическая сушка и нагрев шихтовых материалов.

Повышение содержания кремния в сплаве при выплавке ферросилиция на кусковой шихте приводит к снижению извлечения ведущего элемента из кварцита, золы кокса и электродов, что снижает эффективность работы печи [8]. К тому же с увеличением мощности трансформаторов печей ухудшаются электротехнические параметры выплавки [9].

Поэтому, печи малой и средней мощности до 22,5 МВ∙А, благодаря сравнительно высоким значениям энерготехнологических параметров (коэффициент мощности, электрический КПД, коэффициент загрузки трансформатора, тепловой КПД), лучше приспособлены для выплавки широкого диапазона марок ферросилиция, в том числе высококремнистых сплавов.

Из проведённого анализа следует, что снижение удельного расхода электроэнергии на выплавку сплава соответствует увеличению энерготехнологического критерия работы ферросплавной печи. Следовательно, данная величина может рассматриваться в качестве основного результирующего параметра процесса выплавки ферросплавов с позиции энергоресурсосбережения [10].

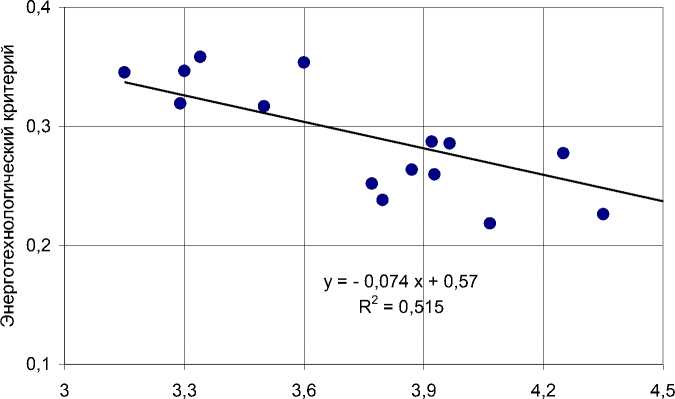

Далее был обобщён опыт работы 14 электропечей для выплавки углеродистого феррохрома [11], мощность которых составляла от 7,5 до 81 МВ·А. При этом рассматривалась зависимость энерготехнологического критерия и удельного расхода электроэнергии. Изменение комплексного параметра печи и удельного расхода электроэнергии при выплавке углеродистого феррохрома приведено на рис. 2.

Удельный расход электроэнергии, МВт ч/т

Рис. 2. Изменение энерготехнологического критерия работы ферросплавной печи от удельного расхода электроэнергии при выплавке углеродистого феррохрома для печей мощностью 7,5–81 МВ·А (коэффициент корреляции R = 0,718)

Энерготехнологический критерий ферросплавной печи возрастает при снижении удельного расхода электроэнергии, и наоборот, комплексная величина снижается при увеличении удельного расхода электроэнергии на1 т сплава в соответствии с выражением:

Sh = – 0,074 W фх + 0,570 , (3)

где: W фх – удельный расход электроэнергии на выплавку углеродистого феррохрома, МВт∙ч/т.

Так, для печей средней мощности хороший уровень работы соответствует диапазону значений энерготехнологического критерия от 0,304 до 0,326, при котором удельный расход электроэнергии составляет от 3,6 до 3,4 МВт∙ч/т сплава. Удовлетворительны, но менее эффективным вариантам работы печи соответствует диапазон значений от 0,267 до 0,289 энерготехнологического критерия, при котором удельный расход электроэнергии составляет от 4,1 до 3,8 МВт∙ч/т сплава. Для улучшения энерготехнологического критерия перспективны способы подготовки рудных материалов, с достаточно высоким содержанием ведущего элемента, и новые виды восстановителей.

Снижению удельного расхода электроэнергии способствуют технологии выплавки на окомкованной шихте и её предварительный нагрев. Например, для улучшения приходной части теплового баланса выплавки ферросплавов, рациональным является сушка и предварительный нагрев шихтовых материалов до температуры в диапазоне 650–1000 ºС перед загрузкой в электропечь [8]. Такое техническое решение позволяет снизить удельный расход электроэнергии на 20–25 %.

Технологии сушки и предварительного нагрева шихты для шлаковых процессов используются: для выплавки ферроникеля на Побужском ферроникелевом комбинате (Украина); для выплавки углеродистого феррохрома на заводе компании «Outokumpu» («Оутокумпу») в Торнио (Финляндия); для выплавки углеродистого ферромарганца на заводе фирмы «Тюо Дэнки Когё» в Касима (Япония). Также технология термической сушки и подогрева шихты применяется для выплавки феррохрома в печах постоянного тока на Актюбинском заводе ферросплавов компании «Transnational Company «Kazch-rome» (ТНК «Казхром»), Казахстан.

Следует отметить, что взаимосвязь энерготехнологического критерия работы электропечи и удельного расхода электроэнергии при выплавке феррохрома (шлаковый процесс) аналогична (взаимосвязи этих элементов при выплавке ферросилиция (бесшлаковый процесс), при которой увеличение энерготехнологического критерия соответствует снижению удельного расхода электроэнергии.

Поэтому такая комплексная величина, как энерготехнологический критерий, может рассматриваться как основной элемент энергетического и технологического аудита ферросплавного печного агрегата, а также для выявления эффективных режимов работы печи, применение различных видов шихтовых материалов (рудного сырья, углеродистых восстановителей) и их предварительной подготовки.

Таким образом, с позиции энерготехнологического критерия работы ферросплавной печи проведён анализ работы электропечей, выплавляющих ферросплавы шлаковым и бесшлаковым процессом. Показано, что численные значения энерготехнологического критерия характеризуют уровень эффективности работы печи, при этом их увеличение соответствует снижению удельного расхода электроэнергии на выплавку ферросплавов.

Энерготехнологический критерий и себестоимость сплава. Необходимо отметить, что для энергоёмкого процесса выплавки ферросплавов, доля электроэнергии в цеховой себестоимости 1 т массовых ферросплавов достаточно велика и составляет 30–55 % и выше. Рассмотрим, для шлакового и бесшла-кового процессов, соотношение энерготехнологического критерия и цеховой себестоимости кремнистых и хромистых ферросплавов. Например, при условии постоянства стоимости руды и углеродистого восстановителя в определённый период, на основании выражений (2) и (3), а также данных о доли удельного расхода электроэнергии в себестоимости, были получены зависимости энерготехнологического критерия и цеховой себестоимости 1 т ферросплава. Данная зависимость для выплавки 75 % ферросилиция как бесшлакового процесса имеет следующий вид:

Sh ФС75 = – 0,035 ∙ С/С ФС75 ∙ К wФС75 +

+ 0,615, (4)

где: С/С ФС75 – цеховая себестоимость 1 т 75 % ферросилиция; К wФС75 – доля электроэнергии в себестоимости 1 т ФС75 (~ 50 %).

Аналогичным образом получено выражение (5) как соотношение энерготехнологического критерия и себестоимости для выплавки в электропечи углеродистого феррохрома как шлакового процесса:

Sh ФХ = – 0,074 ∙ С/С ФХ ∙ К wФХ + 0,570 , (5) где: С/С ФХ – цеховая себестоимость 1 т углеродистого феррохрома; К wФХ – доля электроэнергии в себестоимости 1 т феррохрома (~ 30 %).

Следовательно, исходя из рассмотренных допущений, получаем, что при увеличении энерготехнологического критерия работы ферросплавной печи, цеховая себестоимость сплава снижается, и наоборот, при снижении энерготехнологического критерия – себестоимость 1 т ферросплавов возрастает как для выплавки ферросилиция, так и для выплавки углеродистого феррохрома, соответственно для бесшлакового и шлакового процесса.

Энерготехнологический критерий и производительность печи. Для ферросплавных печей, традиционных конструкций, рост величины единичной мощности печных трансформаторов далеко неэквивалентен увеличению активной мощности в ванне для проведения технологического процесса, что не приводит к ожидаемому повышению производительности печного агрегата.

Обычно производительность ферросплавной печи (т/сут) определяется по следующей методике, приведенной в работе [13]:

Пр = (S · 24 · cos φ · К ит · К вр · К изм.U ) : W, (6)

где: S – установленная мощность трансформатора, МВ·А; cos φ – коэффициент мощности; К ит – коэффициент загрузки трансформатора; Квр – коэффициент использования времени печи (0,97–0,99); К изм.U – коэффициент колебания напряжения сети (0,96–0,98); W – удельный расход электроэнергии при выплавке, МВт·ч/т.

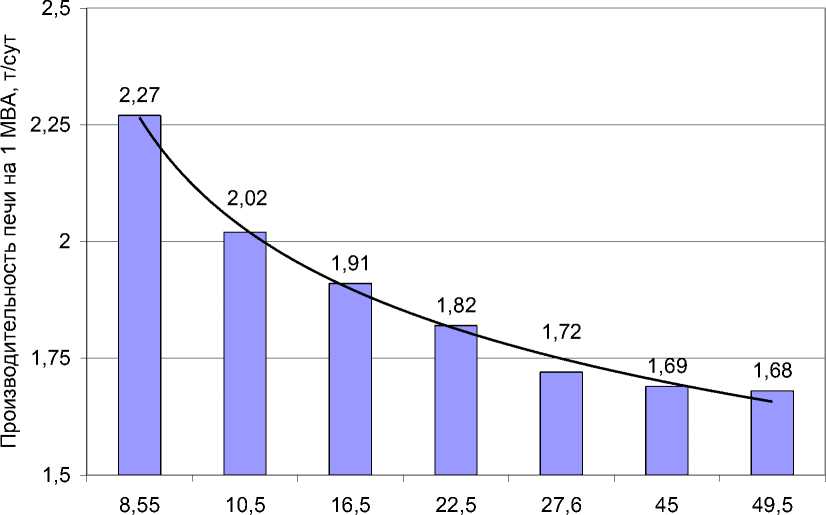

Для детального анализа работы ферросплавных печей было предложено рассмотреть такую величину, как производительность электропечи (т/сут), которая отнесена на 1 МВ·А установленной мощности трансформатора [14]. Изменение величины удельной производительности печей для различной мощности трансформаторов, на примере выплавки 75 % ферросилиция, представлено на рис. 3.

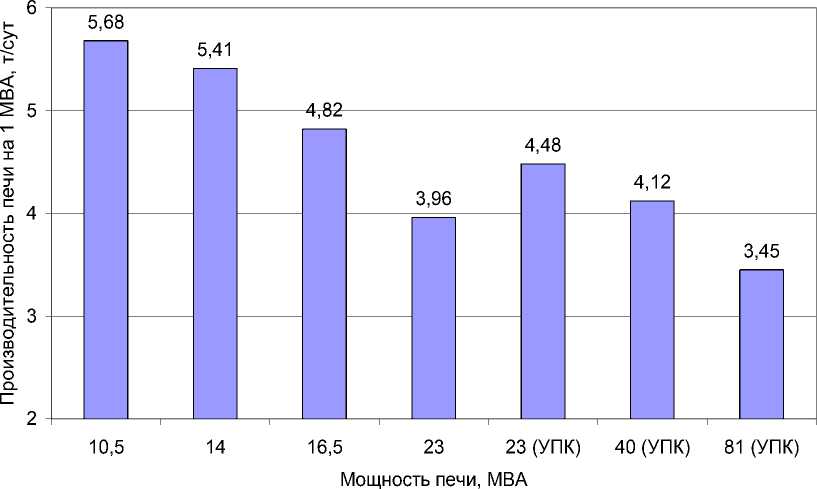

Повышение мощности печных трансформаторов ферросплавных печей для выплавки ферросилиция в диапазоне 8,55–49,5 МВ·А приводит к снижению удельной производительности печи на 26 %, вследствие снижения активного сопротивления ванны и увеличивающегося разрыва между активной мощностью в печи и установленной мощностью трансформатора. Аналогичное явление, такое как снижение удельной производительности печи, отмечено при выплавке углеродистого феррохрома как шлакового процесса и приведено на рис. 4.

Мощность печи, МВА

Рис. 3. Удельная производительность электропечи на 1 МВ·А мощности трансформатора при выплавке 75 % ферросилиция для отечественных и зарубежных печей без установки компенсации (без УПК)

Рис. 4. Удельная производительность электропечи на 1 МВ∙А мощности трансформатора при выплавке углеродистого феррохрома для печей 23–81 МВ∙А с компенсацией и для печей 10,5–23 МВ∙А без (УПК)

При этом применение УПК позволяет несколько улучшить удельную производительность для мощных печей, но не выше чем для печей малой и средней мощности. Данное явление наблюдается как для выплавки ферросилиция, так и для выплавки углеродистого феррохрома. Использование установок продольно-ёмкостной компенсации реактивной мощности частично решает проблему эффективности работы печей, но является дорогостоящим техническим решением.

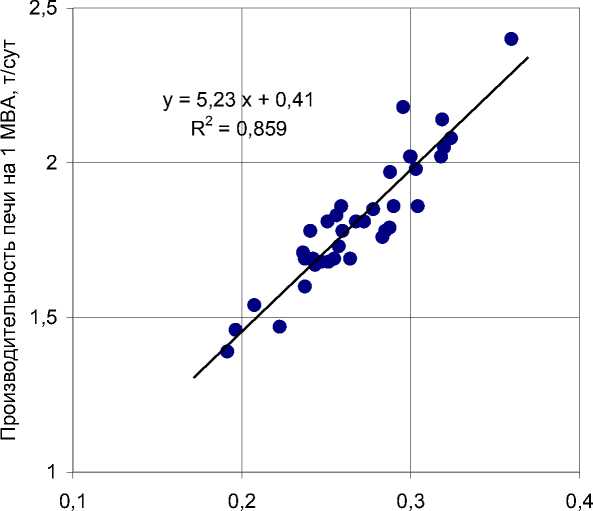

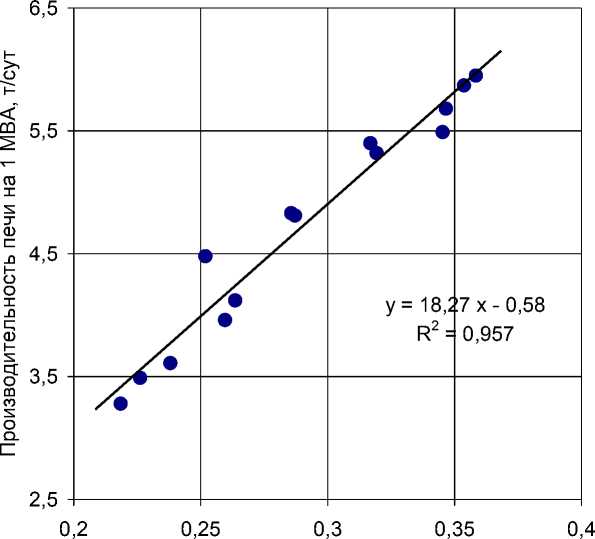

Рассмотрим влияние энерготехнологического критерия работы ферросплавной электропечи на величину удельной производительности при выплавке 75 ферросилиция (рис. 5) и углеродистого феррохрома (рис. 6). Соответственно были получены следующие выражения удельной производительности для выплавки ферросилиция (7) и феррохрома (8):

Пр уд.ФС75 = 5,23 • 8Ь фс75 + 0,41; (7)

Пр уд.Фх = 18,27 • 8Ь фх - 0,58, (8)

где: Пруд . ФС75 - удельная производительность печи на 1 МВ∙А при выплавке 75 % ферросилиция, т/сут; 8ЬФС75 - энерготехнологический критерий печи при выплавке 75 % ферросилиция; Пруд . ФХ - удельная производительность печи на 1 МВ^А при выплавке углеродистого феррохрома, т/сут; 8Ь Ф Х - энерготехнологический критерий печи при выплавке феррохрома.

Как видно из рис. 5, повышение энерготехнологического критерия приводит к увеличению удельной производительности печи при выплавке 75 % ферросилиция. Этому может способствовать оптимальный электрический режим, использование различных углеродистых восстановитетелей-разрыхлителей, в том числе восстановителей с повышенным удельным электросопротивлением. С увеличением мощности печных трансформаторов и снижением энерготехнологического критерия удельная производительность печи, также уменьшается. Аналогично процессу выплавки ферросилиция повышение энерготехнологического критерия при выплавке углеродистого феррохрома положительно влияет на увеличение удельной производительности электропечи (см. рис. 6).

Выплавка шлаковым процессом углеродистого феррохрома является менее энергозатратной, чем выплавка 75 % ферросилиция. Поэтому величина удельной производительности печей при выплавке феррохрома значительно выше, так как ниже энергоёмкость процесса и в 2,2–2,8 раза меньше удельный расход электроэнергии на выплавку.

Нарушение технологического процесса и электрического режима печи, использование

Энерготехнологический критерий

Рис. 5. Изменение удельной производительности печи (т/сут) на 1 МВ·А установленной мощности трансформатора от энерготехнологического критерия при выплавке 75 % ферросилиция (37 печей) мощностью 10,5–49,5 МВ∙А

Энерготехнологический критерий

Рис. 6. Изменение удельной производительности печи (т/сут) на 1 МВ∙А мощности трансформатора от энерготехнологического критерия при выплавке углеродистого феррохрома (14 печей) мощностью 7,5–81 МВ·А низкого качества рудых материалов, углеродистых восстановителей, технологические простои, уменьшают величину энерготехнологического критерия ферросплавной печи, соответственно пропорционально снижается удельная производительность печи при выплавке углеродистого феррохрома.

Таким образом, удельная производительность печи (т/сут) на 1 МВ∙А установленной мощности трансформатора и энерготехнологический критерий работы ферросплавной печи имеют прямолинейную зависимость как для бесшлаковых, так и шлаковых процессов выплавки ферросплавов.

Выводы

Для оценки эффективности работы ферросплавных печей, работающих углеродотермическим процессом, проведён анализ технико-экономических показателей во взаимосвязи с комплексным параметром – энерготехнологическим критерием работы электропечи при выплавке 75 % ферросилиция и углеродистого феррохрома.

На основании полученных зависимостей делаем вывод, что увеличение значений энерготехнологического критерия соответствует снижению удельного расхода электроэнергии и цеховой себестоимости 1 т получаемого ферросплава, а также повышению удельной производительности печи (т/сут) на 1 МВ∙А мощности трансформатора как для бесшлако-вых, так и для шлаковых процессов выплавки в электропечах.

Такая комплексная величина, как энерготехнологический критерий электропечи, может рассматриваться как основной элемент энергетического и технологического аудита ферросплавного печного агрегата, а также применяться для выявления эффективных режимов работы печи, в том числе с учётом применения различных шихтовых материалов (новых типов рудного сырья и углеродистых восстановителей).

Список литературы Технико-экономические показатели и энерготехнологический критерий работы ферросплавной электропечи

- Furnace integrity offerro-alloy furnaces -synbiosis of process, cooling, refractory lining and furnace design / R. Degel, T. Lux, H. Joubert et al. // Proccedings of the XV-th International Ferroalloys Congress: Infacon XV. Cape Town, South Africa. 25-28 Februar. - Cape Town, 2018. - P. 269 - 282.

- Syvachenko, V. Direction of Saving Energy Resources in the Technology of Orethermical Processes / V. Syvachenko, V. Yemchytskyy, V. Nezhuryn // Proccedings of the XIV-th International Ferroalloys Congress: Infacon XIV. Kiev, Ukraina. 31 May - 4 June 2015. - Kiev. -P. 700-702.

- Шкирмонтов, А.П. Энерготехнологические параметры работы ферросплавных электропечей / А.П. Шкирмонтов // Электрооборудование: эксплуатация и ремонт. -2015. - № 10. - С. 44-58.

- Шкирмонтов, А.П. Анализ составляющих величин энерготехнологического критерия работы ферросплавной электропечи / A.П. Шкирмонтов // Электрометаллургия. -2011. - № 8. - С. 30-33.

- Шкирмонтов, А.П. Углеродистые восстановители с повышенным удельным электросопротивлением и параметры выплавки ферросплавов в электропечах / А.П. Шкирмонтов // Электроцех. - 2018. - № 1-2. -С. 22-37.

- Страхов, В.М. Улучшения качества кокса как углеродистого восстановителя в условиях ферросплавного завода при выплавке ферросилиция / В.М. Страхов, Ю.П. Канаев // Чёрная металлургия. Бюллетень научно-технической и экономической информации. -2014. - № 3. - С. 34-42.

- Vorob'ev, V.P. Carborundum-Bearing Carbon Reducing Agents in Silicon and Silicon-Ferroalloy Production / V.P. Vorob'ev // Steel in Translation. - 2015. - Vol. 45, no. 6. - P. 439442. DOI: 10.3103/S0967091215060157

- Ярошенко, Ю.Г. Основные направления энергоресурсосбережения в технологиях ферросплавного производства / Ю.Г. Ярошенко, B.И. Жучков // Урал индустриальный. Бакунинские чтения: Индустриальная модернизация Урала XVIII-XXI века: материалы XII Всероссийской научной конференции (4-5 декабря 2014 г.). - Екатеринбург: УрФУ. -2014. - Т. 1. - С. 624-633.

- Шкирмонтов, А.П. Выплавка различных марок ферросилиция с увеличением мощности печей / А.П. Шкирмонтов // Перспективы развития металлургии и машиностроения с использованием завершённых фундаментальных исследований и НИОКР: Ферросплавы / Труды научно-практической конференции с Международным участием и элементами школы молодых учёных. - Екатеринбург: Альфа-Принт. - 2018. - С. 217-221.

- Shkirmontov, A.P. Energy-Techology Efficiency of Ferroalloy Electrofurnaces /

- A.P. Shkirmontov // Steel in Translation. -2018. - Vol. 48. - № 6. - P. 376-380. DOI: 10.3103/S0967091218060098

- Шкирмонтов, А.П. Энерготехнологические параметры выплавки ферросплавов в электропечах / А.П. Шкирмонтов. - М.: Изд-во МИСиС. - 2018. - 216 с.

- Vorob'ev, V.P. Carborundum-Containing Carbon Materials in Electrothermal Metallurgy / V.P. Vorob'ev // Steel in Translation. - 2017. -Vol. 47, no. 10. - P. 688-690. DOI: 10.31-03/S0967091217100114

- Шкирмонтов, А.П. Энерготехнологический критерий работы ферросплавной печи при выплавке углеродистого феррохрома / A.П. Шкирмонтов // Электрометаллургия. -2017. - № 11. - С. 32-38.

- Мысик, В.Ф. Проектирование и оборудование электроферросплавных цехов / B.Ф. Мысик, А.В. Жданов. - Екатеринбург: Изд-во УрФУ. - 2014. - 524 с.

- Шкирмонтов, А.П. Изменение энерготехнологических параметров выплавки ферросплавов при увеличении мощности электропечей / А.П. Шкирмонтов // Электрометаллургия. - 2019. - № 1. - С. 18-28.