Технико-экономическое обоснование применения аддитивной технологии селективного лазерного сплавления на примере элементов космической техники из титана

Автор: Кяримов Рустам Равильевич, Шапошников Николай Николаевич, Митрянин Александр Валерьевич

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Проектирование, конструкция и производство летательных аппаратов

Статья в выпуске: 4 (39), 2022 года.

Бесплатный доступ

В статье рассматривается технико-экономическое обоснование внедрения аддитивных технологий послойного порошкового селективного лазерного сплавления при производстве сложных нетехнологичных элементов космической техники из титана. Исследование базируется на сравнительном анализе технологии изготовления титанового кронштейна, применяемого в конструкции каркаса из углепластика солнечной батареи космического аппарата. Сравниваются три вида технологии изготовления: две штатные (первичная и оптимизированная) и предложенная технология селективного лазерного сплавления. Для аддитивной технологии деталь топологически оптимизируется в соответствии с нагрузками, определяемыми штатной методикой испытаний, что даёт преимущества по массе изготовленной продукции. Проводится анализ применяемого материала, и моделируется процесс селективного лазерного сплавления для определения короблений и введения поправочных коэффициентов. Сравниваются технико-экономические показатели технологий изготовления продукции штатными (вычитающими) методами и методом селективного лазерного сплавления: стоимость материала, трудоёмкость операций, расходы на оснастку, режущий инструмент и цикл изготовления.

Селективное лазерное сплавление, титан, экономическое обоснование, 3d-печать

Короткий адрес: https://sciup.org/143179486

IDR: 143179486 | УДК: 621.378.325:669.295

Текст научной статьи Технико-экономическое обоснование применения аддитивной технологии селективного лазерного сплавления на примере элементов космической техники из титана

В настоящее время титановые сплавы популярны при создании аэрокосмической техники из-за высокой удельной прочности, низкого температурного расширения, коррозионной стойкости и электрохимической совместимости с углепластиковыми материалами. Негативными факторами работы с титановыми материалами являются высокая стоимость самого титана и сложность его обработки, особенно мелких элементов конструкции (отверстия, пазы и т. п.) [1].

Применение аддитивных технологий (АТ) на сложно обрабатываемых материалах, таких как титан, никелевые и жаропрочные материалы, является актуальным направлением развития технологий производства аэрокосмической продукции. ГОСТ Р 57558-2017 [2] определяет аддитивное производство (АП) ( additive manufacturing ) как процесс изготовления деталей, который основан на создании физического объекта по электронной геометрической модели путём добавления материала, как правило, слой за слоем, в отличие от вычитающего (субтрактивного) производства (механической обработки) и традиционного формообразующего (литья, штамповки).

Исследования [1, 3–5] указывают, что АТ позволяют производить детали сложного профиля, с закрытыми полостями, недоступными для обработки, тонкостенные оптимизированные конструкции без необходимости применения дорогостоящих средств технологического оснащения, сокращать время создания изделий, экономить средства и время на подготовку производства. Аддитивное производство позволяет снизить коэффициент использования материала с традиционных 12:1…25:1 до эффективных 3:1…12:1 [6], минимизирует механическую обработку и формирование отходов материала.

При этом в примерах внедрения АТ в реальное производство [7, 8] не делаются детальные технико-экономические обоснования на основе данных реального производства ракетно-космической техники (РКТ) с тем, чтобы сделать обоснованный вывод об экономической целесообразности внедрения АТ в существующую цепочку производства ракетно-космических изделий. Именно положительная экономическая составляющая служит катализатором внедрения новых технологий в производство.

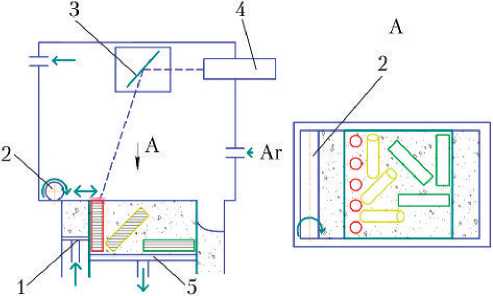

В качестве АТ предлагается применить технологию послойного селективного лазерного сплавления (СЛС) в защитной среде аргона, которая позволяет производить детали готовой формы с высокой точностью и производительностью. Она является одной из самых применяемых в аэрокосмической и энергетической сферах [9]. В качестве аддитивного оборудования рассматривается установка модели SLM® 280HL [10] с размерами камеры построения 280×280×350 мм. Схематично технология послойного СЛС изображена на рис. 1.

Рис. 1. Схема селективного лазерного сплавления: 1 — подача порошка; 2 — ролик выравнивающий; 3 — зеркало; 4 — лазер; 5 — платформа построения

критерии выбора объектадля применения аддитивных технологий

При внедрении АТ в существующую производственную цепочку оптимальным вариантом использования новой технологии является изготовление элементов изделий, отвечающих следующим требованиям:

-

• максимальное количество технологических переходов (операций), задействованного оборудования и средств технологического оснащения (приспособления и инструмент);

-

• низкий коэффициент использования материала;

-

• высокая трудоёмкость изготовления;

-

• высокая стоимость и сложность обработки материала детали, например, титана;

-

• возможность изготовления сборных конструкций как единого целого;

-

• также необходимо учитывать габариты камеры построения аддитивной установки (в нашем случае — 280×280×350 мм).

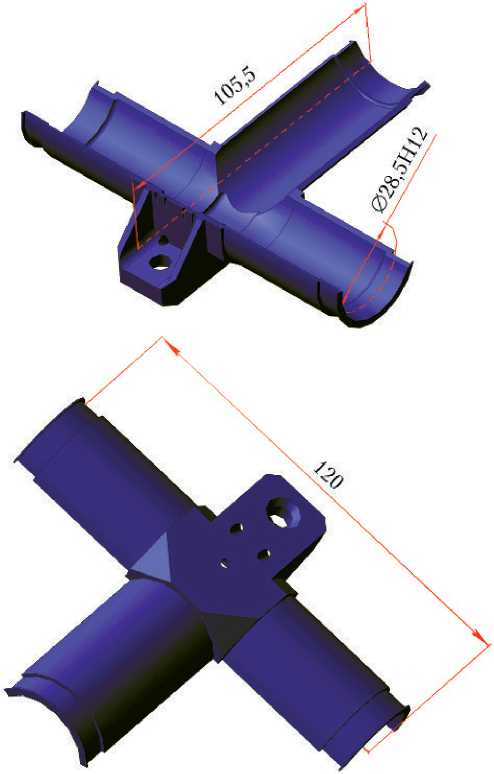

В качестве примера для применения АТ СЛС были выбраны типовые титановые кронштейны каркаса батареи солнечной (БС) космического аппарата (КА), которые изображены на рис. 2. Расположение кронштейнов в составе углепластикового каркаса БС КА показано на рис. 3.

Рис. 2. Деталь «кронштейн» из титана ВТ14

Рис. 3. Деталь «кронштейн» в составе каркаса солнечной батареи

На один комплект лётного изделия необходимо 16 подобных титановых элементов каркаса БС, а также дополнительные четыре штуки для экспериментальной отработки элемента конструкции КА. Таким образом, для запуска нового КА необходимо изготовление 20 (16 + 4) подобных типовых титановых элементов. Именно это количество мы принимаем в качестве расчётного для технико-экономического обоснования технологии СЛС.

Для принятия решения об экономической целесообразности применения АТ необходимо сравнивать параметр технологической себестоимости детали, изготовленной по двум технологиям: существующей традиционной вычитающей технологии и СЛС. Технологическая себестоимость детали — это сумма затрат на осуществление технологических операций её изготовления без учёта покупных деталей [11]. Она включает прямые и накладные расходы на операции и определяется для поэтапного метода расчёта по формуле:

С т = М + З о + З в + А отч + S инстр +

+ S осн + S э + S р + S н + Пр, (1)

где М — затраты на основные материалы, руб. (за вычетом отходов); Зо и Зв — заработная плата основных производственных рабочих и вспомогательных рабочих соответственно, руб.; Аотч — амортизационные отчисления на оборудование и дорогостоящую оснастку с длительным сроком службы, руб.; S инстр — затраты на инструмент, руб.; S осн — затраты на быстро-изнашивающуюся оснастку, руб.; S э — затраты на технологическую энергию, руб.; S р — затраты на обслуживание и ремонт оборудования, руб.; S н — затраты на настройку инструментов вне станка, для станков с ЧПУ, руб.; Пр — прочие расходы.

Принимая во внимание исследования [11, 12], необходимо определить технологическую себестоимость на основе анализа основных показателей себестоимости через сумму расходов по формуле:

С т = М + З о + S инстр + S осн . (2)

Заработная плата основных производственных рабочих определяется трудоёмкостью изготовления детали и вычисляется по формуле:

S о = Т о S н/ч , (3) где То — трудоёмкость изготовления детали, н/ч; S н/ч — стоимость нормо-часа, руб. (принимаем 154 руб. — среднее значение тарифной ставки специалиста-исполнителя 4/5 разряда на 1 мая 2022 г. для АО «РКЦ «Прогресс»).

Затраты на инструмент складываются из сумм стоимости всего режущего инструмента, необходимого для изготовления:

S = ∑n S .(4)

инстр

Затраты на изготовление оснастки определяются по формуле:

Sосн = ТоснНцSн/ч + Мосн,(5)

где Тосн — трудоёмкость изготовления оснастки, н/ч; Нц — норма цеховых расходов, % (принимаем равным 800% — собственные данные по результату опроса экономистов подразделений АО «РКЦ «Прогресс»); Мосн — затраты на материал.

В табл. 1 указаны основные техникоэкономические показатели двух технологий изготовления типовых титановых элементов каркаса БС: технология № 1 (базовая) и технология № 2 (оптимизированная).

технико-экономические характеристики существующих вычитающих технологий

Таблица 1

|

Технология |

Первоначальная заготовка, масса, стоимость |

Количество технологических операций |

Применяемое оборудование |

Трудоёмкость изготовления; з/п рабочих; цикл изготовления |

Количество, трудоёмкость и стоимость создания УСП и СТП |

Наименование, стоимость необходимого режущего инструмента (комплект) |

|

технология № 1 (базовая) |

Пруток ВТ14 0 100 L = 230 мм; 8,13 кг; 33 294 руб. Одна заготовка от партии уходит на испытания |

123 обрабатывающих операции (опер. № 005…685) |

Токарное 16К20, фрезерное 6Р13, расточное 2A620, пресс для ковки |

74,0 н/ч; 11 396 руб.; 100 дней |

5 УСП, общая трудоёмкость сборки равна 21+21+15+ +15+20 = 92 н/ч. итоговая стоимость 5 уСП (сборка/разборка) ~ 113 344 руб . |

Набор сменных пластин для торцевой фрезы 0 125; фреза концевая 0 40 Р9К5; фреза концевая 0 10 Р9К5; фреза концевая 0 6; сверло 0 6,5; сверло 0 3; цековка угловая 45 ° ; фреза дисковая 0 80x1 Р9К5; сверло центровочное 0 3; сверло 0 16; резец проходной ВК8; резец канавочный ВК8; резец подрезной ВК8. Суммарная стоимость ~ 61 010 руб.* |

|

технология №2 (оптимизированная) |

Пруток ВТ14 0 100 L = 180 мм; 6,36 кг; 26 045 руб. Одна заготовка от партии уходит на испытания |

22 обрабатывающих операции (опер. № 010…120) |

Токарное 16К20, фрезерное 6Р13, токарное с ЧПУ СТП320, фрезерное с ЧПУ (ИР1250ПФ40); пресс для ковки |

64,0 н/ч; 9 856 руб.; 60 дней |

СТП № 72**-**14 и № 72**-**15, трудоёмкость изготовления каждого 160 н/ч. итоговая стоимость двух приспособлений ~ 197 020·2 = 394 040 руб. |

Набор сменных пластин для торцевой фрезы 0 125; фреза концевая 0 40 Р9К5; фреза концевая 0 10 Р9К5; фреза концевая 0 6; сверло 0 6,5; сверло 0 3; цековка угловая 45 ° ; фреза дисковая 0 80x1; сверло 0 16 Р9К5; резец проходной ВК8; резец канавочный ВК8; резец подрезной ВК8. Суммарная стоимость ~ 56 550 руб.* |

Примечание. УСП — универсально-сборное приспособление; СТП — стационарное приспособление; ЧПУ — числовое программное управление; н/ч — нормо-час; * — суммарная стоимость режущего инструмента является минимальной для изготовления четырёх деталей, при этом в процессе изготовления происходит износ и возможна поломка инструмента, что приводит к росту затрат на инструмент.

Как мы видим по данным из табл. 1, использование современного оборудования с ЧПУ приводит к следующим результатам:

-

• снижение количества операций за счёт их совмещения (22 против 123);

-

• снижение трудоёмкости изготовления (64 против 74 н/ч);

-

• сокращение цикла изготовления (60 против 100 дней).

Важно указать, что изготовление стационарного приспособления (СТП) вместо универсально-сборного приспособления (УСП) (элементы УСП показаны на рис. 4) обходится дороже (394 040 против 113 344 руб.) и занимает значительное время (от 14 до 21 дня). Однако при многократном запуске в производство изделия СТП оку- титановых элементов углепластиковых каркасов БС применяется титановый сплав ВТ14 (ГОСТ 19807–91 [13]) [14], разработанный ВИАМ в 1960 г. сплав ВТ14 (Ti-4,5Al-3Mo-1V) относится к высокопрочным высоколегированным термически упрочняемым (а+Р)-сплавам мартенситного типа, применяется для деталей повышенной прочности, длительно работающих при температуре до 400 °С. Из него изготавливают детали топливной арматуры, корпусные и крепёжные элементы. Сплав хорошо поддаётся деформации и хорошо сваривается. Как и все титановые сплавы, ВТ14 является труднообрабатываемым, особенно при изготовлении мелких элементов деталей (например, отверстий) [15].

пится уже при четвёртом использовании: УСП необходимо каждый раз собирать/раз-бирать и затрачивать на это средства (каждый раз по 113 344 руб.). Таким образом, в качестве объекта сравнительного анализа технологической себестоимости выбираем оптимизированную технологию № 2.

Технологическая себестоимость изготовления деталей «кронштейн» по существующей оптимизированной технологии № 2 в зависимости от количества деталей

Рис. 4. Элементы универсально-сборного приспособления

в партии представлена в табл. 2.

анализ материала для применения СлС

Переход к новой технологии изготовления в аэрокосмической отрасли всегда сопровождается глубоким анализом всех аспектов внедряемых изменений и их влияния на надёжность и безопасность создаваемого изделия.

В качестве штатного материала типовых

Таблица 2

технологическая себестоимость изготовления кронштейнов по традиционной технологии

|

Количество в партии, шт. |

1 |

4 |

20 |

100 |

|

Затраты на основные материалы, руб. |

26 045 |

130 225 |

546 945 |

2 682 635 |

|

Затраты на заработную плату рабочих, руб. |

9 856 |

39 424 |

197 120 |

985 600 |

|

Затраты на инструмент, руб. |

56 550 |

56 550 |

282 750 |

1 413 750 |

|

Затраты на изготовление оснастки, руб. |

394 040 |

394 040 |

394 040 |

394 040 |

|

Сумма затрат на изготовление партии, руб. |

486 491 |

620 239 |

1 420 855 |

5 476 025 |

|

Сумма затрат на одну штуку, руб. |

486 491 |

155 060 |

71 043 |

54 760 |

Самым распространённым титановым сплавом для СЛС является Ti-6Al-4V (аналог ВТ6) [1, 16–18]. Сплав ВТ6 представляет собой высокопрочный термически упрочняемый ( а + Р) -сплав мартенситного типа. Он применяется для силовых сварных деталей, которые длительное время работают при температуре до 400 ° С. Сплав рекомендован для деталей и узлов вентилятора и компрессора низкого (среднего) давления (диски, лопатки, детали статора, кольца, корпусные детали), работающих при температуре до 350 ° С ограниченно. Сплав ВТ6 отличается высокой технологичностью, однородностью химического состава, пониженной чувствительностью к концентраторам напряжения, возможностью многоцелевого применения [19]. Сплав имеет хорошую свариваемость, для упрочнения применяются закалка и последующее старение, для снятия внутренних напряжений необходим отжиг.

При применении технологии СЛС для изготовления деталей ракетнокосмической техники целесообразным является использование наиболее исследованных марок материала. Сплав Ti-6Al-4V (аналог ВТ6) и механические свойства изделий из него являются объектами множества исследований специалистов по АТ [1, 3–6, 8, 9, 12, 14–18].

Как указано выше, сплавы ВТ14 и ВТ6 близки по сферам применения и относятся к одной группе термически упрочняемых ( а + Р) -сплавов титана мартенситного типа с небольшим отличием по составу легирующих элементов. ВТ14 (Ti-4,5Al-3Mo-1V) в сравнении с ВТ6 (Ti-6Al-4V) содержит меньше стабилизатора a -фазы Al, отвечающего за упрочнение титана, но больше Mo, который является P -стабилизатором. Добавление P -стабилизаторов, в частности Mo, улучшает прокаливаемость, термическую стабильность и способность к термическому упрочнению ВТ14 в сравнении с ВТ6. При этом ВТ6 содержит большее количество Р -стаби-лизатора V, что улучшает технологичность сплава, одновременно повышает прочность и пластические характеристики, предел текучести [20].

Для принятия решения о возможности изготовления по технологии СЛС типовых титановых элементов углепластиковых каркасов БС КА необходимо сравнить механические свойства сплавов ВТ14 и ВТ6 с механическими свойствами аддитивно изготовленных материалов Ti-6Al-4V, которые представлены в табл. 3.

Таблица 3

Механические свойства титановых сплавов вт14 и вт6

|

Сплав |

Предел прочности при растяжении, о в, МПа |

Относительное удлинение, 8 5 , % |

|

ВТ14 (отожжённый) |

925 [15] |

12,5 [15] |

|

ВТ6 (отожжённый) |

1080 [15] |

15,5 [15] |

|

СЛС Ti-6Al-4V |

1 120 [21] |

1,4 [21] |

|

1020 [9] |

12 [9] |

|

|

СЛС Ti-6Al-4V (+ ГИП) |

973 [17] |

18,5 [17] |

Примечание. ГИП — горячее изостатическое прессование.

Как мы видим из табл. 3, при применении необходимой термической постобработки деталей механические свойства «напечатанного» СЛС из сплава Ti-6Al-4V (ВТ6) не уступают свойствам сплава ВТ14, что является необходимым условием для внедрения новой технологии в производство аэрокосмической техники.

Для технологии СЛС из сплава Ti-6Al-4V (ВТ6) предпочтительным видом посттермообработки является вакуумный отжиг при 820 ° С в течение двух часов с охлаждением на воздухе [22].

Прочностный расчёт и топологическая оптимизация конструкции детали

Создание технологического процесса СЛС включает следующие этапы [7]:

-

• анализ технологичности детали для СЛС;

-

• разработка заготовки детали (в т. ч. топологическая оптимизация конструкции);

-

• компоновка детали на платформе построения;

-

• определение оптимальных технологических параметров СЛС (использование баз данных параметров СЛС, рекомендаций производителя порошка или оборудования);

-

• формирование рабочего STL -файла детали (разделение на слои);

-

• изготовление заготовки;

-

• контроль, термическая обработка и финишная обработка детали.

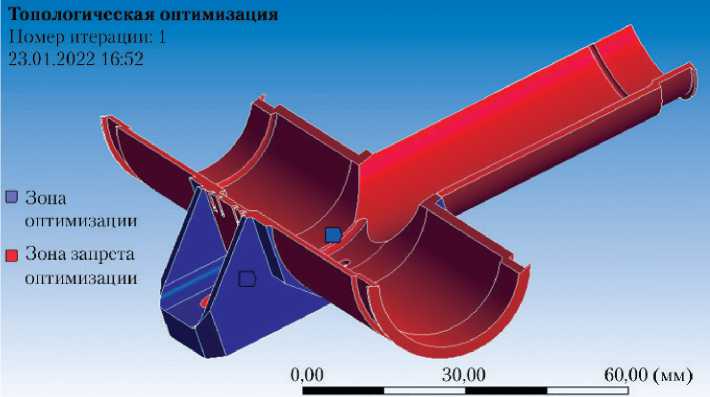

Топологическая оптимизация детали была проведена в коммерческом продукте Ansys Workbanch ® [23] с учётом нагрузок, предусмотренных штатной программой–методикой испытаний элементов каркаса БС КА.

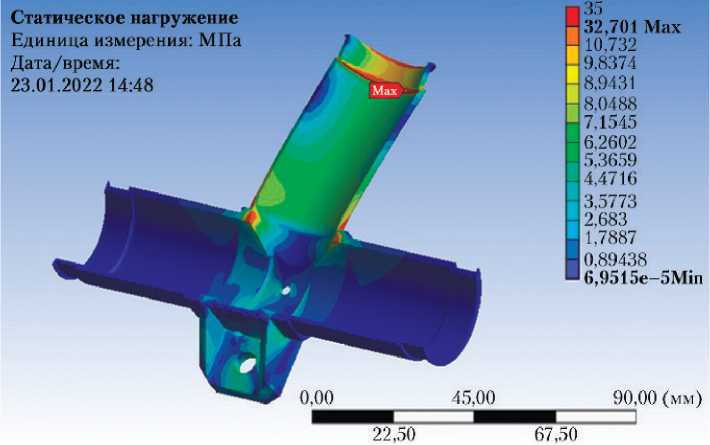

Расчётная нагрузка в программе – методике испытаний была приложена в зоне крепления детали. Расчётная нагрузка состоит из трёх компонентов вектора силы, направленных вдоль координатных осей детали: Рх = 100 Н; Ру = 100 Н; Рz = 100 Н. Модель с приложенными нагрузками и результирующим вектором сил приведена на рис. 5.

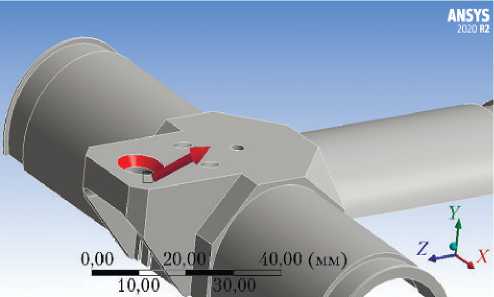

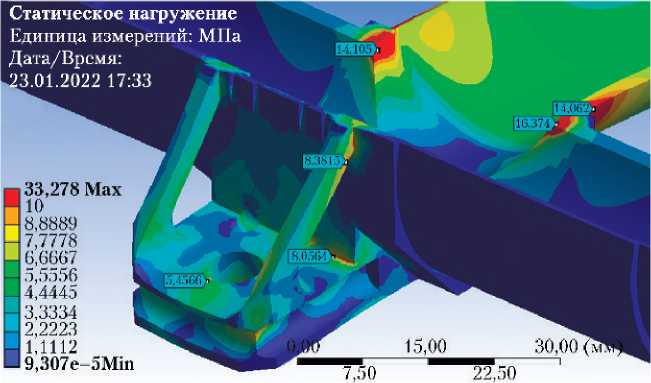

После проведения расчёта было получено распределение напряжений в детали (рис. 6).

По результатам расчёта видно, что наибольшие напряжения в детали не превышают 32,7 МПа, что является обоснованием выбора способа изготовления детали методами АТ, а конкретно — методом послойного селективного сплавления из порошка титанового сплава Ti-6Al-4V (ВТ6).

Перед проведением топологической оптимизации на модели необходимо указать зоны, удаление материала из которых нежелательно. Такими зонами будут места крепления детали к трубам каркаса солнечной батареи и опорная поверхность площадки опоры. Зоны запрета удаления материала детали отмечены красным цветом на рис. 7.

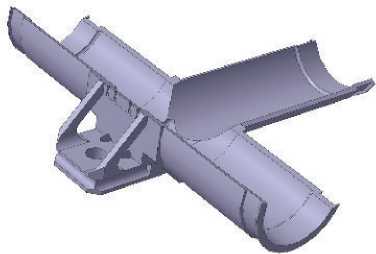

На рис. 8, а показана облегчённая оптимизированная модель детали. Операция удаления материала была проведена с учётом нагрузки при испытаниях и особенностей конструкции. Результат расчёта в виде распределения напряжений в новой облегчённой детали приведён на рис. 8, б. В результате масса одного штатного элемента снизилась с 75,6 до 71,9 г (минус 4,9%).

Рис. 6. Распределение напряжений в детали

15,00 45,00

Рис. 7. Зоны детали, недоступные для удаления её материала

Рис. 5. Место приложения расчётной нагрузки

а)

Рис. 8. Оптимизированная модель детали во время испытаний (б)

Процесс изготовления деталей по технологии СЛС включает в себя нагрев, плавление и затвердевание материала движущимся источником тепла, слой за слоем. В результате этого участки детали испытывают большое количество циклов повторного нагревания и охлаждения. Термические циклы приводят к остаточным напряжениям и, как следствие, к короблениям деталей. Этот эффект особенно проявляется при сплавлении сечений большой площади. В этом случае при изготовлении подобных типов деталей необходимо применять один из методов компенсации действия остаточных напряжений в программном комплексе Simufact Additive ® [24].

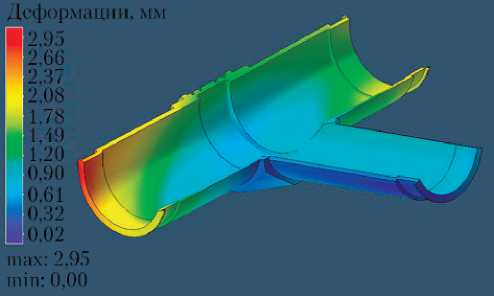

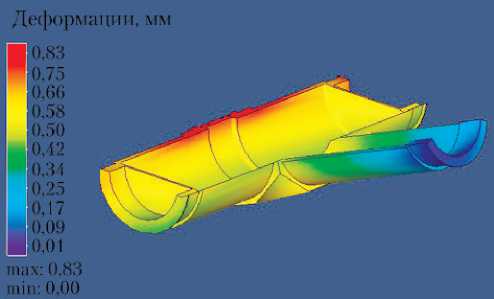

Результат моделирования процесса построения детали «кронштейн» методом СЛС без технологического припуска (окончательно, «как есть») представлен на рис. 9, а на рис. 10, 11 — с технологическим припуском (1,8 и 1,0 мм) и удаляемыми рёбрами жёсткости, а также с применением поправочных коэффициентов унаследованных деформаций ( ε х , ε у , ε z ).

Наличие припуска и рёбер увеличивает жёсткость конструкции при построении, а обработанная поверхность будет иметь высокий уровень шероховатости, что является необходимым требованием для поверхностей (по чертежу Rz 20), сопрягаемых с углепластиковыми конструкциями. Величина коробления максимально составляет 0,83 мм, а на посадочных диаметрах кронштейна не превышает 0,58 мм,

б)

(а) и распределение

напряжений детали при нагрузке

Рис. 9. Схема деформаций при построении детали методом СЛС «как есть»

Рис. 10. Схема расположения припусков и удаляемых рёбер жёсткости

что с учётом наличия технологического припуска удовлетворяет требованиям по точности изготовления.

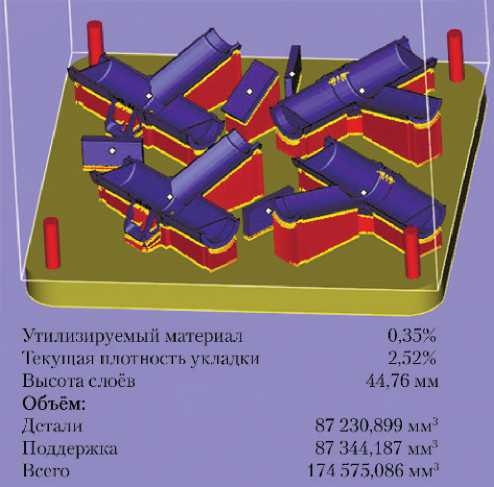

Создание поддерживающих структур осуществляется в специализированном программном продукте Magics RP® [25]. Моделирование структур поддержек выполняется в модуле Support Generation [25], предназначенном для их генерации и редактирования. Результат генерации материала поддержки для кронштейнов и образцов материала (4 шт.) на платформе построения установки SLM 280HL представлен на рис. 12.

Рис. 11. Схема деформаций при построении детали методом СЛС с припусками и поправочными коэффициентами

Рис. 12. Схема расположения титановых элементов на платформе построения аддитивного оборудования расчёт себестоимости и технико-экономические показатели процесса изготовления методом СлС

Для расчёта себестоимости изготовления методом СЛС определим используемый объём порошка, его стоимость, время изготовления заготовки на аддитивной установке и трудоёмкость последующих операций, необходимых для придания заготовке СЛС заданных геометрических параметров.

Изготовление сразу нескольких титановых элементов (4 шт.) на одной платформе повышает плотность загрузки платформы и увеличивает скорость изготовления, так как именно подготовительно-заключительный этап изготовления наиболее трудоёмок с точки зрения человеческих и временных ресурсов (загрузка и выгрузка платформы построения, чистка камеры от порошка). В качестве исходного материала используется металлический порошок титанового сплава Ti-6Al-4V (ВТ6), насыпная плотность которого составляет 2,25 г/см3 [26].

Расчёт операционной себестоимости изготовления детали методом СЛС включает в себя также работу по отделению заготовок от платформы построения на проволочно-вырезном станке и окончательной механической обработке поверхностей с припуском и мелких отверстий. В расчёт не включается стоимость термической обработки, так как в обеих технологиях: и в базовой, и в СЛС — присутствует термическая обработка с одинаковой себестоимостью.

Также считаем важным упомянуть и о высокой стоимости приобретения и укомплектования аддитивного производственного участка [12, 27], который помимо аддитивной установки SLM ® 280 HL [10], как в нашей ситуации, должен состоять и из проволочно-вырезного станка для отделения изделий от плиты построения и герметичной просеивающей установки для разделения (просеивания, сепарации) мелкодисперсных порошков. Дополнительное оборудование для аддитивного технологического процесса (оборудование пробоподготовки, контрольноизмерительные машины и пескоструйная установка), как правило, уже присутствует на предприятиях по изготовлению РКТ как неотъемлемая часть традиционных технологий, и не требует затрат на его приобретение.

В качестве сопутствующих расходов при внедрении любых высокотехнологичных методов производства необходима закупка двух программных продуктов: Simufact Additive® [24] и Magics RP® [25], которые являются специализированными продуктами моделирования процессов АП. Подчёркиваем, что приобретение подобных программных пакетов является одним из элементов системы «цифровых двойников» реальных производственных процессов и позволяет заранее определять и устранять сложности при изготовлении современной высокотехнологичной продукции. Инвестиции в подобные программные пакеты приводят не только к экономии на материалах и сроках изготовления, но и позволяют специалистам аэрокосмической отрасли погружаться в существующий мировой тренд «цифровизации» не только процесса проектирования, но и производства и испытания РКТ. Программное обеспечение Ansys Workbanch® [23], необходимое для топологической оптимизации конструкции, является также продуктом для прочностных расчётов в аэрокосмической сфере, и его приобретение дополнительно не требуется.

Необходимо отметить, что в настоящее время вопросы производственной загрузки и востребованности аддитивного оборудования имеют актуальный характер [28] и могут быть решены, в т. ч. за счёт задач по диверсификации производства РКТ и выпуску медицинских имплантатов из титана (биосовместимый материал) на данном оборудовании при образовании «окон» в загрузке. Аддитивные технологии являются уникальными для изготовления индивидуальных имплантатов из титана [29], а в условиях производства с помощью АТ РКТ представляется экономически эффективным использование для построения имплантатов отсеянного после многократного использования порошка титана, который уже не может использоваться для производства основных изделий предприятий из-за постепенного насыщения кислородом и увеличения пористости изделий [30]. Это сделает аддитивную технологию в условиях аэрокосмических предприятий высокоэффективной с точки зрения использования дорогостоящего материала для АТ. Однако данная экономическая модель выходит за рамки нашей статьи и требует отдельного исследования.

Технологическая себестоимость изготовления типовых титановых элементов по технологии селективного послойного сплавления определяется по аналогии с формулой (2):

С т = М + З о + S инстр

осн доп.раб,

где S доп.раб — затраты на дополнительную обработку заготовки, руб.

Затраты на материал при изготовлении методом СЛС определяются затраченным количеством титанового порошка Ti-6Al-4V (ВТ6) для его печати. В качестве материала используется порошок с размерами частиц 15…45 мкм [31]. Расход материала увеличивается при создании поддержек детали.

При расчёте затрат на материал (порошок Ti-6Al-4V(ВТ6)) принимаются следующие технологические ограничения:

-

• 10…15% (принимаем 12%) от технологического объёма порошка для заполнения платформы построения уходит в отходы после каждого просеивания;

-

• количество повторов использования первичного порошка должно быть не более четырёх (четыре просеивания) из-за постепенного насыщения кислородом и увеличения пористости изделий [30];

-

• при каждой закладке на платформе построения необходимо предусмотреть комплект образцов для испытания механических свойств.

Расчёты затрат на материалы (Ti-6Al-4V (ВТ6)) при изготовлении по технологии СЛС кронштейнов представлены в табл. 4.

Заработная плата основных производственных рабочих определяется трудоёмкостью изготовления на оборудовании СЛС, и для четырёх кронштейнов вычисляется по формуле (3):

Sо = ТоSн/ч = 22,5· 231 = 5 197 (руб.), где То — трудоёмкость изготовления деталей (4 шт.) на одной платформе оборудования СЛС, ~22,5 н/ч; Sн/ч — стоимость нормо-часа, руб. (для оператора установки СЛС принимаем оплату труда, равную среднему значению тарифной ставки с коэффициентом 1,5: 154 руб. · 1,5 = 231 руб. за н/ч.

Для финишной обработки посадочных диаметров и отверстия ∅6,5 необходимы: фреза концевая ∅10 ВК8 (аналог) (~8 000 руб.), сверло ∅6,5 (~2 000 руб.), из расчёта: один комплект на восемь штук кронштейнов. Также необходимо изготовление СТП для окончательной обработки на станке стоимостью 197 020 руб. (Sосн — см. табл. 1). Таким образом, затраты на режущий инструмент для изготовления партии деталей из 20 шт. вычисляются по формуле (4):

S = ∑ n S = 10 000·20/8 = 25 000 (руб). инстр — k

Затраты на проведение дополнительной механической и слесарной обработки (окончательная обработка посадочных диаметров кронштейна, отрезки от платформы на проволочноврезном станке, сверление и зачистка мест

соединения с системой поддержек и т. п.) для одной заготовки определяются по формуле:

доп.раб осн ц н/ч

= 5,5·800%·154=6 776 (руб).

Составляющие и итоговая технологическая себестоимость кронштейнов из материала Ti-6Al-4V(ВТ6), изготовленных методом СЛС, представлены в табл. 5.

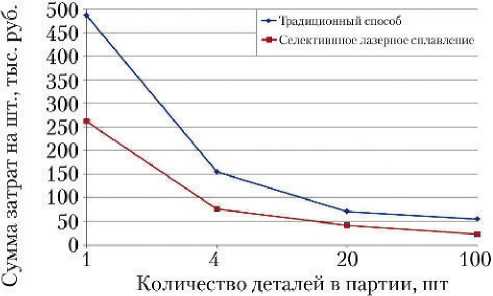

В результате проведённых расчётов построен график зависимости технологической себестоимости изготовления кронштейнов по двум технологиям в зависимости от количества деталей в партии (рис. 13).

Представленный график демонстрирует значительную разницу в себестоимости при единичном и мелкосерийном (4 шт.) изготовлении, при достижении количества деталей в партии 20 шт. наблюдается снижение разницы по затратам между традиционным методом и СЛС. Можем считать именно это количество переломным при экономической целесообразности применения аддитивной технологии.

Рис. 13. Технологическая себестоимость изготовления кронштейнов в зависимости от количества деталей в партии

расчёт затрат на материалы при изготовлении методом аддитивных технологий

Таблица 4

|

Цена порошка титанового ВТ6 за кг, руб. |

41 500 [31] |

|||

|

Количество деталей в партии, шт. |

1 |

4 |

20 |

100 |

|

Материал для заполнения камеры построения, кг |

7,724 |

7,724 |

7,724 |

7,724 |

|

Материал детали и образцов, кг |

0,098 |

0,392 |

1,96 |

9,8 |

|

Материал поддержки, кг |

0,098 |

0,392 |

1,96 |

9,8 |

|

Кол-во загрузок принтера |

1 |

1 |

5 |

25 |

|

Материал в отход (12%), кг |

0,90 |

0,83 |

2,28 |

11,4 |

|

Добавка нового порошка, кг |

0 |

0 |

3,33 |

19,99 |

|

Материал для повторного использования, кг |

6,62 |

6,1 |

0 |

0 |

|

Сумма затрат на изготовление партии, руб. |

45 623,44 |

67 097,2 |

458 790,8 |

1 150 014,8 |

|

итого на штуку, руб. |

45 623 |

16 774 |

22 939 |

11 500 |

Таблица 5

технологическая себестоимость изготовления партии кронштейнов методом СлС

|

Количество деталей в партии, шт. |

1 |

4 |

20 |

100 |

|

Затраты на основные материалы, руб. |

45 623 |

67 097 |

458 790 |

1 150 014 |

|

Затраты на заработную плату рабочих, руб. |

2 598 |

5 197 |

25 985 |

129 925 |

|

Затраты на инструмент, руб. |

10 000 |

10 000 |

25 000 |

125 000 |

|

Затраты на изготовление оснастки, руб. |

197 020 |

197 020 |

197 020 |

197 020 |

|

Затраты на дополнительную обработку , руб. |

6 776 |

27 104 |

135 520 |

677 600 |

|

Сумма затрат на изготовление партии, руб. |

262 017 |

306 418 |

842 315 |

2 279 559 |

|

Сумма затрат на штуку, руб. |

262 017 |

76 604 |

42 115 |

22 795 |

|

Цикл изготовления, дней |

9 |

12 |

34 |

147 |

выводы

-

1. Аддитивная технология селективного лазерного сплавления позволяет значительно снизить себестоимость и цикл изготовления при мелкосерийном, а особенно при единичном производстве. Увеличение количества деталей в партии до 20 шт. ведёт к минимизации разницы в себестоимости между традиционной технологией и технологией селективного лазерного сплавления.

-

2. Переход к технологии селективного лазерного сплавления не позволяет полностью отказаться от механической обработки ввиду повышенных требований по шероховатости и сильных деформаций тонкостенных поверхностей без технологического припуска.

-

3. Подготовка детали под технологию селективного лазерного сплавления включает в себя топологическую оптимизацию по массе с учётом нагрузок, добавление припуска на окончательную обработку и введение поправочных коэффициентов, компенсирующих деформации при построении.

-

4. Современная модель технико-экономического обоснования применения аддитивной технологии при производстве ракетно-космической техники имеет широкий характер технических и экономических показателей, который включает в себя не только себестоимость итоговой продукции, цикл её изготовления и стоимость оборудования, но и степень её востребованности и дальнейшей производственной загрузки. Эти проблемы имеют мультипредметный характер и должны решаться специалистами, применяющими аддитивные технологии в различных отраслях народного хозяйства для максимального совокупного экономического эффекта.

Список литературы Технико-экономическое обоснование применения аддитивной технологии селективного лазерного сплавления на примере элементов космической техники из титана

- Williams J.C., Boyer R.R. Opportunities and issues in the application of titanium alloys for aerospace components // Metals. 2020. V. 10. № б. P. 705- 727.

- ГОСТ Р 5755S-2017/IS0/ASTM 52900:2015. Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения. Официальное издание. М.: Стандартинформ, 201S. 1б с.

- Aгапoeичee A.B., Сотое A.B., Смелое B.r. Математическое моделирование процесса селективного лазерного сплавления порошка титанового сплава ВТ6 // Вестник Самарского ун-та. Техника, технология и машиностроение. 2020. Т. 19. № 2. С. 53-62. Режим доступа: https://doi. org/10/1828 7/2541-7533-2020-19-2-53-62 (дата обращения 05.10.2022 г.).

- Митрянин А.В. Проблема определения механических характеристик образцов из титана, созданных аддитивными технологиями порошкового сплавления: низкие температуры // Сб. аннотаций конкурсных работ XIII Всероссийского межотраслевого молодёжного конкурса научно-технических работ и проектов «Молодёжь и будущее авиации и космонавтики». М.: Изд-во «Перо», 2021. С. 209-211.

- Kyarimov R.R., Khaimovich A.I., Kurbatov V.P., Koshoev A.E. Development of the scheme for experimental sample of molding form with conformal cooling channels system for selective laser melting technology // Izvestiya of Samara Scientific Center of the Russian Academy of Sciences. 2020. V. 22. № 2. P. 32-39.

- Liu S, Shin Y.C. Additive manufacturing of Ti6Al4V alloy: A review // Materials & Design. 2019. V. 164. 107552. P. 1-23. Режим доступа: https://doi.org/ 10.1016/j.matdes.2018.107552 (дата обращения 05.10.2022 г.).

- Агаповичев А.В., Смелое В.Г. Методика проектирования технологических процессов изготовления заготовок моноколёс ГТД технологией селективного лазерного сплавления // Вестник УГАТУ. 2020. Т. 24. № 1(87). С. 85-92.

- Федорченко Д.Г., Цыбизов Ю.И., Тюлькин Д.Д., Воротынцев И.Е., Же-релов Д.А., Дулов А. С., Смелое В.Г., Сотов А.В., Агаповичев А.В. Новые технологии изготовления малоэмиссионной камеры сгорания газотурбинной установки // Вестник Самарского университета. Аэрокосмическая техника, технологии и машиностроение. 2020. Т. 19. № 1. С. 118-126.

- Agapovichev A., Sotov A., Kokareva V., Smelov V. Possibilities and limitations of titanium alloy additive manufacturing // MATEC Web of Conferences. EDP Sciences. 2018. V. 224. 01064. P. 1-8. Режим доступа: https://doi.org/10.1051/ matecconf/201822401064 (дата обращения 05.10.2022 г.).

- SLM Solutions. SLM®280 2.0 Metal 3D printing. Режим доступа: https://www.slm-solutions.com/products-and-solutions/machines/slm-280/ (дата обращения 26.03.2022 г.).

- Павлова И.А., Павлов А.С., Лу-душкина Е.Н. Технико-экономическое обоснование выбора технологического процесса при изготовлении узлов из высокопрочных сталей при инновационном развитии производственного предприятия // ЦИТИСЭ. 2019. № 2. 17 с.

- Galati M., Calignano F, Viccica M., luliano L. Additive manufacturing redesigning of metallic parts for high precision machines // Crystals. 2020. V. 10. № 3. P. 161-183.

- ГОСТ 19807-91. Титан и сплавы титановые деформируемые. Марки. Официальное издание. М.: ИПК Издательство стандартов, 2001. 6 с.

- Галиновский А.Л., Денисов А.В., Гав-рилова Е.А., Денисова М.А., Чертов В.Г., Еремин С.А. Проектирование каркасов солнечных батарей интегрального типа из углепластика для космического аппарата // Известия высших учебных заведений. Машиностроение. 2019. № 12(717). С. 49-60.

- Илларионов А.Г., Попов А.А. Технологические и эксплуатационные свойства титановых сплавов: Уч. пос. Екатеринбург: Изд-во Урал. ун-та, 2014. 137 с.

- Wei K., Wang Z, Zeng X. Effect of heat treatment on micro structure and mechanical properties of the selective laser melting processed Ti-5Al-2.5Sn a titanium alloy // Materials Science and Engineering: A. 2018. V. 709. 301-311.

- Teixeira O, Silva F.J., Ferreira L.P., Atzeni E. A review of heat treatments on improving the quality and residual stresses of the Ti-6Al-4V parts produced by additive manufacturing // Metals. 2020. V. 10. № 8. 1006. P. 1-24.

- Gupta A., Bennett C.J., Sun W. The role of defects and characterization of tensile behavior of EBM Additive manufactured Ti-6Al-4V: An experimental study at elevated temperature // Engineering Failure Analysis. 2021. V. 120. 105115. P. 1-22.

- Авиационные материалы: справочник в 13-ти томах / Под общ. ред. Е.Н. Каб-лова. 7-е изд., перераб. и доп. М.: ВИАМ, 2010. Т. 6: Титановые сплавы. 96 с.

- Патент RU 2690257 C1. Российская Федерация. Сплав на основе титана / Ковальчук М.В., Орыщенко А.С., Леонов В.П., Кудрявцев А.С., Чудаков Е.В.,

- Кулик В.П., Третьякова Н.В., Ледер М.О.; патентообладатель — Минпромторг РФ от имени РФ; заявка 2018141811 от 28.11.2018 г. // Изобретения. 2019. № 16.

- Baitimerov R.M., Lykov P.A., Radionova L.V., Akhmedianov A.M., Samoilov S.P. An investigation of high temperature tensile properties of selective laser melted Ti-6Al-4V // Proc. 3rd Int. Conf. Prog. Addit. Manuf. 2018. V. 439. P. 439-444.

- Герман М.А. Влияние термической и термоводородной обработок на формирование структуры и механические свойства заготовок из (а+Р)-титановых сплавов, полученных по аддитивным технологиям. Дис. ... канд. техн. наук. М.: МАИ, 2019. 154 с.

- ANSYS, Inc. Ansys Space Claim 3D Modeling Software. Режим доступа: https:// www.ansys.com/products/3d-design/ ansys-spaceclaim (дата обращения 26.03.2022 г.).

- Hexagon AB. Simufact Additive. Режим доступа: http://www.mscsoftware.ru/ products/simufact-additive (дата обращения 26.03.2022 г.).

- Materialise 2022. Materialise Magics. Режим доступа: https://www.materialise. com/en/software/magics (дата обращения 26.03.2022 г.).

- Князев А.Е., Неруш С.В., Али-шин М.И., Куко И.С. Исследования технологических свойств металлопорошковых композиций титановых сплавов ВТ6 и ВТ20, полученных методом индукционной плавки и газовой атомиза-ции // Труды ВИАМ. 2017. № 11(59). C. 46-55.

- Сопутствующее оборудование // Сайт ООО «Русатом - Аддитивные Технологии», 2022. Режим доступа: https:// rusatom-additive.ru/related_equipment/ (дата обращения 28.05.2022 г.).

- Хаймович А.И., Петрова П.С., Кокарева В.В., Смелов В.Г. Повышение эффективности оперативного планирования распределения заказов аддитивного производства // Вестник Международного института рынка. 2020. № 2. С. 137-143.

- Кравчук А.Д., Маряхин А.Д., Потапов А.А., Панченко В.Я., Комлев В.С., Новиков М.М., Охлопков В.А., Дувид-зон В.Г., Латышев Я.А., Челушкин Д.М., Чобулов С.А., Александров А.П., Шкару-бо А.Н. Применение аддитивных технологий в нейрохирургии // Аддитивные технологии: настоящее и будущее: материалы V международной конференции. М.: ВИАМ, 2019. С. 253-274.

- Евгенов А.Г., Шуртаков С.В., Прагер С.М., Малинин Р.Ю. Особенности загрязнения оборотного порошкового материала в процессе селективного лазерного синтеза / / Аддитивные технологии: настоящее и будущее: материалы V международной конференции. М.: ВИАМ, 2018. С. 348-362.

- НПО «РУСРЕДМЕТ». Сферичные порошки титана. Режим доступа: https:// nporusredmet.com/product-category/poroshki-dlja-additivnyh-tehnologij/poroshki-titana/ (дата обращения 20.03.2022 г.). Статья поступила в редакцию 11.04.2022 г. Окончательный вариант — 01.06.2022 г.