Технологическая деформируемость титановых сплавов

Автор: Крайнов Василий Иванович, Кропачев Валентин Семенович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.15, 2015 года.

Бесплатный доступ

Все большее применение в машиностроении находят легкие титановые сплавы, обладающие специальными служебными свойствами. Процесс обработки титановых сплавов давлением характеризуется сложной историей нагружения во времени. Конечные свойства готовой продукции определяются приобретенной в процессе деформации структурой, которая влияет на пластичность и сопротивление деформации в процессе нагружения. Для определения сопротивления деформации и пластичности титановых сплавов используется автоматизированный многокулачковый пластометр ЧПИ - ЮУрГУ, разработанный под руководством профессора, доктора технических наук В.Н. Выдрина. Пластометр позволяет проводить исследования черных, цветных металлов и их сплавов в достаточно широких пределах изменения термомеханических параметров процессов обработки металлов давлением: степени деформации от 5 до 85 %, скорости деформации от 0,1 до 100 с -1, температуры деформации образцов от 20 до 1350 °C; количество рабочих кулачков - 3; число обжатий одним кулачком от 1 до 10, паузы при дробном нагружении от 1 с и более. Исследована технологическая деформируемость титановых сплавов в интервале температур 800...1000 °C, средней скорости деформации 1...30 с -1, конечной степени деформации 0,15...0,4. Установлены показатели пластичности сплавов, на основании планирования эксперимента и статистической обработки результатов исследования получены эмпирические зависимости для расчета сопротивления деформации сплавов ВТ3-1, ВТ5-1, ВТ-22, 3М. В результате проведенных исследований установлено неоднозначное влияние температуры испытаний на пластичность титановых сплавов. Наибольшим сопротивлением деформации обладает сплав ВТ5-1, а наименьшим сплав 3М, при температуре 1000 °C сопротивление деформации всех исследованных сплавов сближается при одинаковых деформационных и скоростных параметрах.

Титановые сплавы, температура деформации, степень деформации, скорость деформации, пластичность, сопротивление деформации

Короткий адрес: https://sciup.org/147156930

IDR: 147156930 | УДК: 621.771.14

Текст научной статьи Технологическая деформируемость титановых сплавов

В настоящее время все более широкое применение получают сплавы, в том числе и цветные, со специальными служебными свойствами. В большинстве случаев данные сплавы подвергаются горячей обработке давлением, вид и режимы которой могут также существенно влиять на физикомеханические свойства готовой продукции. Успешное использование титановых сплавов в современной технике, интенсификация процессов обработки давлением в большой степени зависит от наличия показателей их технологической деформируемости (пластичности, сопротивления деформации) во всем диапазоне термомеханических параметров реальных процессов обработки давлением.

Большинство процессов обработки металлов и сплавов давлением характеризуется сложными законами развития деформации во времени и сложной «историей нагружения». Формируемая при этом структура влияет на пластичность, сопротивление деформации и в итоге на конечные механические свойства готовой продукции.

Применение кулачковых пластометров позволяет моделировать законы развития деформации во времени, соответствующие реальным процессам ОМД.

Основной тенденцией современного машиностроения является всемерное облегчение веса деталей, использование материалов с высокой удельной прочностью. Все шире находят применение более легкие, чем сталь, металлические материалы, такие как титан, алюминий, магний. Поэтому представляется важным проведение исследования технологической деформируемости сплавов на основе титана.

Имеется несколько классификаций титановых сплавов, которые базируются на структурах в отложенном состоянии и закаленном состоянии, при этом закаленные сплавы разбиваются на две подгруппы: твердеющие при закалке, когда при закалке получают α′ - мартенситную структуру и мягкие после закалки, когда неравноосным состоянием является α′′ - фаза. Среди титановых сплавов выделяют стареющие сплавы, то есть упрочняемые за счет фазовых переходов, и термические неупрочняемые сплавы. Сплавы со структурой β-фазы, получаемой в результате закалки сложных сплавов, разделяют на термические стабильные β-сплавы; механически стабильные β-сплавы.

По назначению титановые сплавы подразделяются на конструкционные, жаростойкие, жаропрочные и сплавы с особыми свойствами.

По способам производства в промышленности различают литейные и деформируемые сплавы. По прочности все титановые сплавы можно разделить на три группы: малопрочные сплавы, сплавы средней прочности и высокопрочные тита- новые сплавы. Основным видом классификации является классификация по структуре в отожженном состоянии.

В таблице приведена температура полиморфного превращения исследованных марок титановых сплавов.

Титановые сплавы находят все более широкое применение в промышленности, в разных областях в зависимости от их химсостава.

Исследование технологической деформируемости титановых сплавов было проведено на пластометре ЧПИ – ЮУрГУ на образцах с размерами d x h = 8 x 12 мм.

Пластичность определялась по появлению первой макротрещины на образующей образца, показателем пластичности служила критическая степень деформации

^ p n 3 , hp где h0 – начальная высота цилиндрического образца; hp – высота образца в момент начала раз- рушения.

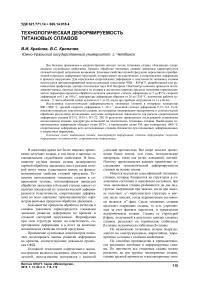

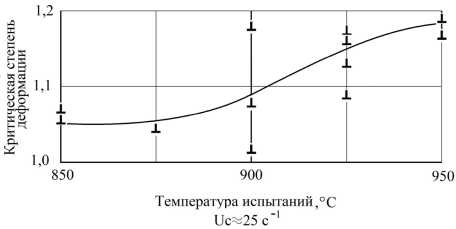

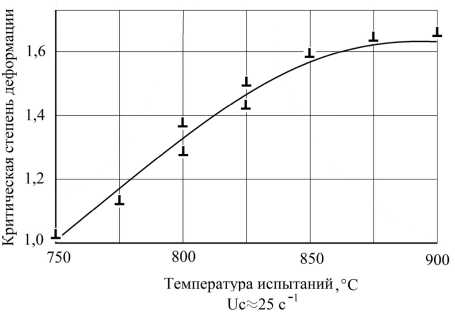

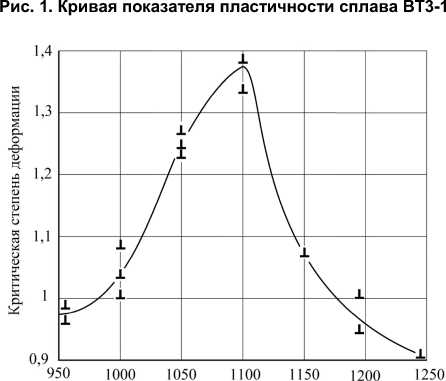

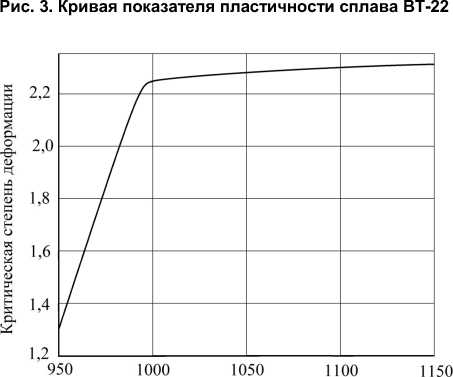

На рис. 1–4 представлены кривые показателей пластичности сплавов ВТ3-1, ВТ5-1, ВТ-22 и 3М.

Как видно из рисунков показатель пластичности неоднозначно зависит от температуры для разных титановых сплавов. Для сплавов ВТ3-1 (рис. 1) и ВТ22 (рис. 3) характерно монотонное возрастание пластичности с ростом температуры деформации. Пластичность сплава 3М резко растет в температурном интервале 950…1000 °С, при дальнейшем повышении температуры рост пластичности незна-

Температура полиморфного превращения

|

Марка сплава |

ВТ1-0 |

ВТ3-1 |

ВТ5-1 |

ВТ6 |

ВТ9 |

ВТ14 |

ВТ16 |

ВТ22 |

ОТ4 |

3М |

|

Температура полиморфного превращения, °С |

885– 890 |

960– 980 |

980– 1030 |

980– 1010 |

900– 980 |

920– 960 |

840– 880 |

840– 880 |

920– 960 |

980– 1000 |

Температура испытаний, °C Uc = 25...30 c"1

Рис. 2. Кривая показателя пластичности сплава ВТ5-1

Tемпература испытаний, °C Uc^25 c"1

Рис. 4. Кривая показателя пластичности сплава 3М

Рис. 5. Зависимость σ s c от температуры и скорости деформации сплава ВТ3-1:

1 – U c = 3 c–1, 2 – U c = 25 c–1; ε 1 = 0,35

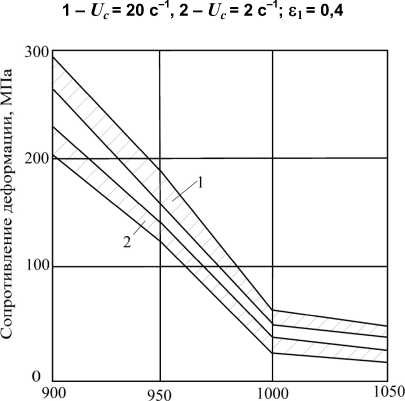

Рис. 7. Зависимость σ s c от температуры и скорости деформации сплава ВТ22:

Рис. 6. Зависимость σ s c от температуры и скорости деформации сплава ВТ5-1:

1 – U c =20 c–1, 2 – U c = 2 c–1; ε 1 =0,35

Температура испытаний, °C

Рис. 8. Зависимость σ s c от температуры и скорости деформации сплава 3М: 1 – U c =20 c–1, 2 – U c =15 c–1; ε 1 =0,35

чительный (рис. 4). Показатель пластичности сплава ВТ5-1 имеет максимум ε p =1,39 при температуре 1100 °С (рис. 2), в интервале температур деформации 950…1100 °С наблюдается резкий рост показателя пластичности, а в интервале 1100–1250 °С такое же резкое снижение пластичности.

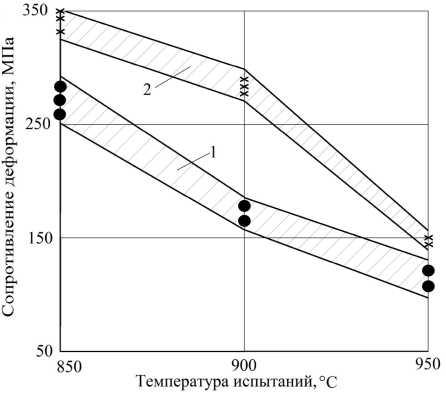

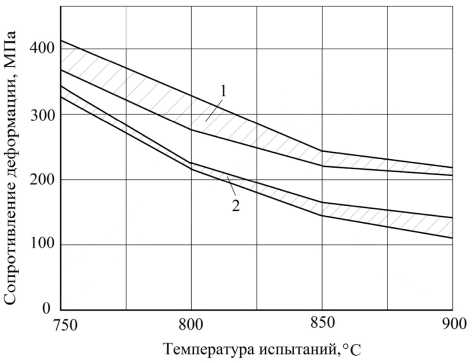

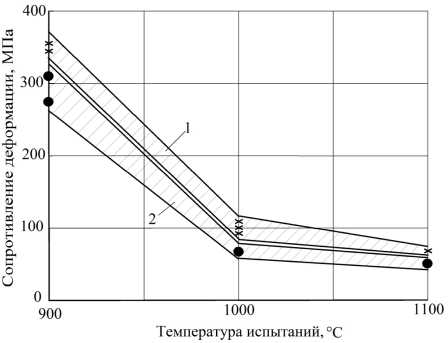

Была проведена оценка влияния скорости и температуры деформации на сопротивление деформации сплавов (рис. 5–8).

Увеличение скорости деформации с 3 до 25 с–1 при σsc испытаниях образцов из сплава ВТ3-1 оказывает существенное влияние на во всем диапазоне температур испытания (рис. 5). Так, при t = 850 °С разница достигает 65 МПа, а при t = 900 °С разница еще больше и равняется 115 МПа. С повышением температуры деформации увеличение скорости деформации оказывает меньшее влияние на рост σsc . С увеличением температуры деформации σsc монотонно снижается и резких перегибов кривой не наблюдается.

С увеличением скорости деформации с 2 до 20 с–1 при испытании сплава ВТ5-1 сопротивление деформации увеличивается на 50 МПа при t = 900 °С, на 40 МПа при t = 1000 °С и на 25 МПа при t = 1100 °С (рис. 6). Температура испытаний отказывает существенное влияние на сопротивление деформации сплава ВТ5-1, особенно в интервале температур 900…1000 °С, где σ sc падает с 340 МПа при 900 °С до 100 МПа при 1000 °С и скорости деформации 20 с–1. С увеличением температуры испытания ее влияние менее существенно на σ sc , чем при низких температурах, и при t = 1100 °С σ sc =65 МПа.

Изменение скорости деформации с 2 до 20 с–1 при испытаниях сплава ВТ22 приводит к значительному увеличению σ sc и эта разница возрастает с увеличением температуры деформации во всем исследованном диапазоне (рис. 7). Если при t = 750 °С и средней скорости деформации 2 с–1 σ sc = 340 МПа, а при Uc = 20 с–1 σ sc = 390 МПа, то при t = 900 °С и Uc = 2 с–1 σ sc = 125 МПа, а при Uc = 20 с–1 σ sc = 210 МПа. С увеличением температуры деформации σ sc монотонно убывает, но с приближением к температуре 900 °С интенсивность уменьшения падает.

Влияние скорости деформации на σ sc при испытаниях сплава 3М примерно такое же, как и на сплаве ВТ5-1 (рис. 8). При t=900 °С разница между σ sc при Uc =1,5 с–1 и Uc =20 с–1 наибольшая и достигает 60 МПа, а при t = 1050 °С всего 20 МПа. Температура деформации оказывает существенное влияние на σ sc в интервале 900…1000 °С, где сопротивление деформации уменьшается с 280 МПа до 55 МПа при Uc =20 с–1. Затем с повышением температуры деформации σ sc уменьшается незначительно.

Для расчета сопротивления деформации каждого сплава с целью дальнейшего использования этих данных в расчетах энергосиловых параметров и прочностных расчетах получены эмпирические зависимости в интервалах варьирования переменных: средняя скорость деформации 1…30 с–1; конечная степень деформации 0,15…0,4; температура деформации 800…1100 °С вида:

сплав ВТ3-1

σ sc =95031 Uc 0,2128 ε 1 0,2195 e - 0,0071 ⋅ t ;

сплав ВТ5-1

σ sc =1336211 Uc 0,181

0,192 - 0,0094 ⋅ t

ε 1 e ;

сплав ВТ22

σ sc =9595 Uc 0,1585

0,0037 - 0,0048 ⋅ t ε 1 e ;

сплав 3М

σsc=28704750Uc0,0966ε10,2148e-0,0135⋅t

Полученные результаты пластометрических испытаний позволяют более достоверно производить технологические расчеты обработки давлением, выбирать рациональные температурнодеформационные и скоростные режимы обработки, как при интенсификации действующих технологий, так и при выборе новых технологических схем и оборудования.