Технологическая схема обработки деталей приборов на вибрационно-ультразвуковой установке

Автор: Вяликов Иван Леонидович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 1-1 (62) т.12, 2012 года.

Бесплатный доступ

Предложена эффективная технология обработки деталей с применением ультразвуковых преобразователей, разработаны опытные конструкции рабочих камер. Проведены испытания, проанализированы результаты.

Вибрационно-ультразвуковая обработка, ультразвуковой преобразователь, рабочая камера, интенсификация процесса

Короткий адрес: https://sciup.org/14249734

IDR: 14249734 | УДК: 621.793.9.005.512

Текст научной статьи Технологическая схема обработки деталей приборов на вибрационно-ультразвуковой установке

Введение. Различные отрасли машиностроения производят большое количество разнообразных машин, аппаратов, узлов. Ресурс работоспособности напрямую зависит от качества и надежности деталей и сборочных единиц. В области приборостроения обрабатываемыми деталями являются панели, корпуса, петли и т. д. При механической обработке на их поверхностях образуются заусенцы, некоторым поверхностям требуется нанесение антикоррозийных покрытий. Наиболее перспективными методами обработки, которые используют для достижения требуемого качества поверхности – шероховатости поверхности, остаточные напряжения сжатия, микротвердости поверхностного слоя и т. д. – являются методы обработки в гранулированных средах. К таким методам, в частности, относятся методы обработки свободным абразивом и виброударная обработка [1]. Основными преимуществами данных методов являются:

– высокая производительность и возможность автоматизации процесса;

– возможность достижения регулирования качества поверхности путем регулирования режимов обработки и характеристики инструментальной среды;

– универсальность используемого оборудования. На одной установке могут выполняться различные операции в зависимости от используемой рабочей среды и состава технологической жидкости [2].

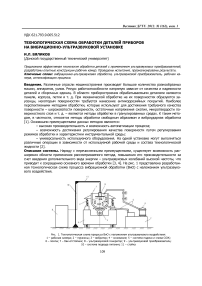

Описание системы. Наряду с перечисленными преимуществами, существует возможность расширения области применения рассматриваемого метода, повышения его производительности за счет введения дополнительного вида энергии – ультразвуковых колебаний высокой частоты, что приводит к сокращению основного времени обработки [3, 4]. На рис. 1 представлена разработанная технологическая схема процесса вибрационной обработки (ВиО) с наложением ультразвукового воздействия.

Рис. 1. Технологическая схема процесса ВиО с наложением ультразвукового воздействия:

1 – рабочая камера; 2 – пружины; 3 – вибратор; 4 – основание; 5 – система подачи и слива СОЖ; 6 – помпа; 7 – бак-отстойник; 8 – ультразвуковой генератор; 9 – ультразвуковой преобразователь;

10 – система подвода питания; 11 – стойка

На основании 4 вибрационного станка расположена рабочая камера 1, в которой размещаются обрабатываемые детали и рабочая среда. При помощи системы трубопроводов 5 и бака-отстойника 7 осуществляется подача и очистка технологической жидкости. Рабочая камера 1 совершает колебания с необходимой амплитудой и частотой от действия вибратора 3. Ультразвуковой генератор 8 предназначен для преобразования переменного напряжения промышленной электрической сети (380 В, 50 Гц) в ультразвуковые колебания [5]. Через систему подвода питания 10 передается разрядный импульс в ультразвуковой преобразователь 9, установленный на стойке 11 и взаимодействующий с технологической жидкостью в рабочей камере 1.

Разработка конструкции рабочих камер. В целях реализации предложенной технологической схемы, обеспечивающей высокую производительность и интенсивность процесса обработки, разработаны опытные конструкции рабочих камер с использованием ультразвуковых преобразователей различных моделей (рис. 2 и 3). Для исследования влияния ультразвукового преобразователя на интенсивность процесса обработки, были использованы разработанные нами конструкции:

-

– с закреплением ультразвукового преобразователя сверху рабочей камеры (рис. 2);

-

– с закреплением ультразвукового преобразователя вместо стенки рабочей камеры (рис. 3).

а)

Рис. 2. Рабочая камера с закрепленным ультразвуковым преобразователем: а – бак охлаждения ультразвукового преобразователя; б – общий вид

б)

В ходе подготовки к проведению экспериментов было обнаружено, что один из ультразвуковых преобразователей не имел охлаждения, а так как в процессе работы они нагреваются, то на данный преобразователь был сконструирован бак охлаждения с подводом и отводом воды. Для контроля уровня воды была изготовлена крышка из прозрачного оргстекла.

Рис. 3. Рабочая камера с закрепленным ультразвуковым преобразователем

Ультразвуковой преобразователь над рабочей камерой (рис. 2, б ) крепили к защитному кожуху станка.

Для проведения эксперимента за основу была взята рабочая камера U-образной формы объемом 10 литров. Для размещения ультразвукового преобразователя с нее была удалена стенка рабочей камеры. К боковым стенкам была приварена крепежная конструкция из стальных уголков. Крепление преобразователя осуществлялось при помощи болтовых соединений. Использование резиновых прокладок обеспечивало герметизацию рабочего объема камеры, а также сохранение целостности преобразователя (рис. 3).

Методика эксперимента. Обрабатываемые детали загружали в рабочую камеру, заполненную рабочей средой ПТ-15 х 15. Рабочей камере, установленной на упругой подвеске и имеющей возможность колебаться в различных направлениях, сообщается вибрация от инерционного вибратора в виде вращающегося вала с несбалансированными грузами с частотой 30 Гц и амплитудой 3 мм, а также одновременно передаются высокочастотные ультразвуковые колебания с частотой 18 кГц. В процессе обработки детали и частицы рабочей среды перемещаются, совершая два вида движений: колебания и вращение всей массы загрузки (циркуляционное движение). От стенок рабочей камеры вибрация передается прилегающим слоям рабочей среды, которые сообщают ее следующим слоям и т. д.

В качестве образцов использованы пластины из алюминиевого сплава АВТ-1 (рис. 4). В целях исследования влияния рассматриваемого метода обработки, осуществляемого по разработанным схемам на шероховатости поверхности, образцы обрабатывали при равной продолжительности в течение 60 мин, после чего имели исходную шероховатость Ra = 7–8 мкм. При обработке в каждом временном промежутке использовали по два образца, после обработки производили измерения шероховатости и по полученным значениям определяли среднее арифметическое, строили графики. Шероховатость поверхности контролировали профилометром модели 296.

Рис. 4. Образцы для виброабразивной ультразвуковой обработки

Рис. 5. Образцы для виброударной упрочняющей ультразвуковой обработки

При исследовании изменения микротвердости поверхностного слоя использованы: рабочая среда – стальные шары диаметром 5–7 мм и образцы-свидетели с заранее приготовленным шлифом (рис. 5). Контроль исследуемого параметра до и после обработки образцов осуществляли микротвердомером ПМТ-3.

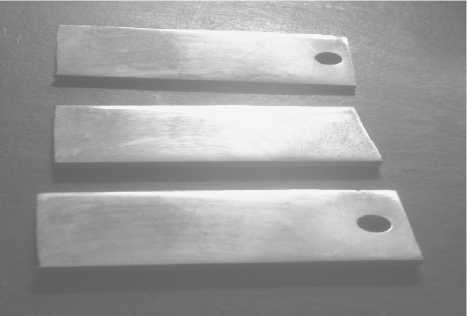

Результаты испытаний . Зависимость, характеризующая изменение шероховатости поверхности в зависимости от метода обработки, представлена на рис. 6. Наиболее эффективной является вибрационная обработка с наложением ультразвукового воздействия (рис. 6, диаграмма 2 ), обеспечивающая снижение шероховатости поверхности до 2,3 мкм. В зависимости от требований, предъявляемых к обрабатываемым изделиям, время обработки, обеспечивающее снижение шероховатости поверхности до 1,8 мкм, может быть снижено до 20 мин (рис. 6, диаграмма 3 ).

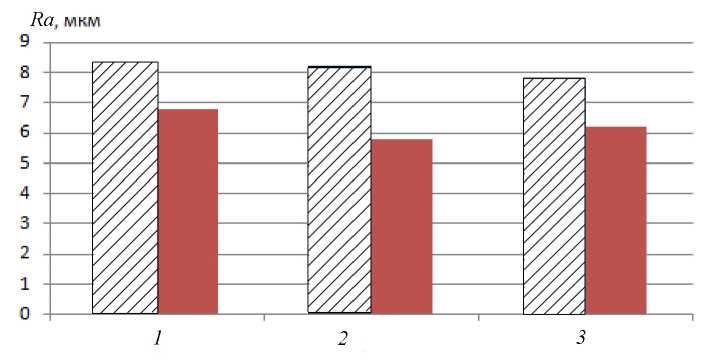

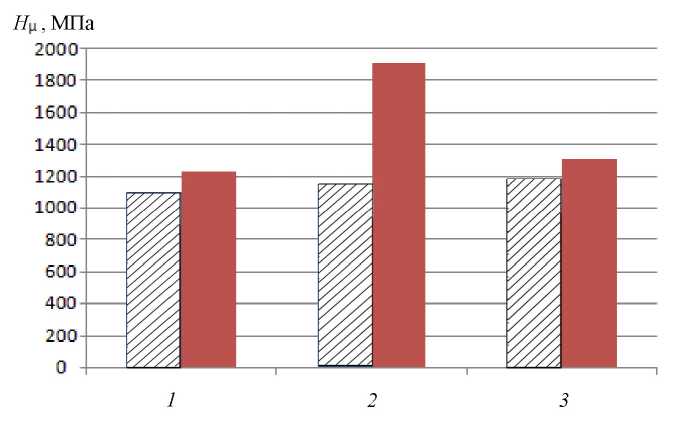

Диаграмма, характеризующая изменение микротвердости поверхностного слоя в зависимости от метода обработки, представлена на рис. 7. Более целесообразной является виброудар-ная обработка с наложением ультразвукового воздействия (рис. 7, диаграмма 2 ), обеспечивающая возрастание исследуемой величины до 190 МПа, при исходном значении 118 МПа. Снижение времени обработки до 20 мин обеспечивает прирост микротвердости, равной 15 МПа.

Рис. 6. Изменение шероховатости поверхности в зависимости от метода обработки: 1 – ВиО (30 мин); 2 – ВиО с наложением ультразвукового воздействия (30 мин);

3 – ВиО с наложением ультразвукового воздействия (20 мин);

и – исходные; ■ – обработанные

Рис. 7. Изменение микротвердости поверхностного слоя в зависимости от метода обработки: 1 – ВиО (30 мин); 2 – ВиО с наложением ультразвукового воздействия (30 мин);

3 – ВиО с наложением ультразвукового воздействия (20 мин);

и – исходные; ■ – обработанные

Выводы. Выполнен комплекс теоретических и экспериментальных исследований, позволяющих интенсифицировать ВиО наложением ультразвукового воздействия.

-

1. Технологические испытания конструкций рабочих камер показали их оптимальность и возможность использования в целях проведения экспериментальных исследований.

-

2. Результаты экспериментальных исследований подтверждают возможность интенсификации метода ВиО наложением ультразвука.

-

3. В целях повышения производительности ВиО с наложением ультразвукового воздействия и обеспечения качества поверхности деталей необходимо проведение дальнейших экспери-

- ментальных исследований. При этом варьируемыми параметрами обработки принимают амплитуду и частоту колебаний вибрационной установки и ультразвукового преобразователя, размещение ультразвуковых преобразователей, размеры рабочей среды и ультразвуковых преобразователей, количество подаваемой смазочно-охлаждающей жидкости и т. д.

Список литературы Технологическая схема обработки деталей приборов на вибрационно-ультразвуковой установке

- Бабичев А.П. Основы вибрационной технологии/А.П. Бабичев, И.А. Бабичев. -2-е изд., перераб. и доп. -Ростов н/Д: Издательский центр ДГТУ, 2008. -694 с.

- Бабичев А.П. Вибрационная обработка деталей/А.П. Бабичев. -2-е изд. -М.: Машиностроение, 1974. -136 с.

- Волосатов В.А. Работа на ультразвуковых установках: учеб. пособие для подготовки рабочих на производстве/В.А. Волосатов. -М.: Высш. шк., 1979. -191 с. -(Профтехобразование. Ультразвуковая обработка материалов).

- Марков А.И. Ультразвуковая обработка материалов/А.И. Марков. -М.: Машиностроение, 1980. -237 с. -(Б-ка технолога).

- Ультразвуковое резание/Л.Д. Розенберг [и др.]. -М.: Изд-во АН СССР, 1962.