Технологические факторы упрочнения металообрабатывающего инструмента

Автор: Хараев Ю.П., Грешилов А.Д., Федотов Н.И., Куркина Л.А., Фильчаков Д.С.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 3 (34), 2011 года.

Бесплатный доступ

В статье рассмотрены вопросы стойкости литого металлорежущего инструмента из быстрорежущей стали

Быстрорежущая сталь, литой инструмент, свойства, стойкость

Короткий адрес: https://sciup.org/142148067

IDR: 142148067 | УДК: 621.7

Текст научной статьи Технологические факторы упрочнения металообрабатывающего инструмента

Эксплуатационные характеристики металлообрабатывающего инструмента в значительной мере определяются физико-механическими свойствами сформированными в процессе изготовления [1, 2]. Для литого инструмента определяющими являются структура и свойства стали, сформированные на стадии металлургического передела, поскольку первичная литая структура сохраняется на стадии эксплуатации после полного цикла термической обработки [3, 4]. В данной работе исследовано влияние различных условий кристаллизации при переплаве отходов быстрорежущей стали на механические свойства и стойкость литого инструмента.

Свойства литой быстрорежущей стали во многом зависят от ледебуритной эвтектики, ее количества, размеров колоний и морфологии. Располагаясь сплошной сеткой вокруг зерен твердого раствора, ледебуритная эвтектика вызывает повышенную хрупкость литой стали и, в то же время, обусловливает в определенных условиях эксплуатации высокую износостойкость и твердость [4]. Некоторые результаты работ [1] объясняют высокую износостойкость литой быстрорежущей стали особенностью ее структуры, свойственной структуре антифрикционного сплава, когда твердая сетка химических соединений пронизывает относительно мягкую матрицу.

Одним из преимуществ литого инструмента является возможность влияния на формирование структуры за счёт изменения условий кристаллизации. Условия кристаллизации быстрорежущей стали определяются главным образом скоростью протекания перитектической и эвтектической реакций. Скорость реакций в свою очередь зависит от интенсивности охлаждения, определяемой теплофизическими свойствами материала форм. Таким образом, влияние условий кристаллизации на физико-механические свойства и режущую способность литой быстрорежущей стали следует рассматривать c учетом различной теплоаккумулирующей способности форм. В связи с этим в работе для получения образцов применялось литье в кокиль и жидко-стекольные песчаные формы. В таблице 1 приведены свойства материалов, применяемых форм и сведения об условиях кристаллизации стали в этих формах.

Наибольшая скорость охлаждения в экспериментах достигается при литье в кокиль. При этом наблюдается сильное измельчение структурных составляющих эвтектики и уменьшение ее количества.

При литье в жидкостекольные песчаные и керамические формы в структуре стали помимо мартенсита и остаточного аустенита образуются и продукты распада аустенита - бейнит или троосто-сорбит. Это является следствием относительно низких скоростей охлаждения, реализуемых в формах с невысокой теплоаккумулирующей способностью.

Таблица 1

Свойства материалов, применяемых форм и сведения об условиях кристаллизации стали в этих формах

|

Метод литья |

Материал формы |

Коэф. аккумуляции, В, Втс0,5/м2 |

Время полного затвердения, С |

Скорость охлаждения, К/с |

|

В кокиль |

сталь 30 |

14500 |

2 |

117 |

|

В песчаные формы |

кварцевый песок - 90% жидкое стекло- 10% |

1534 |

45 |

14 |

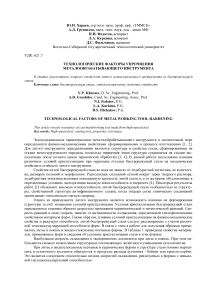

В случае ускоренного охлаждения, при литье в кокиль, наряду с измельчением структуры (рисунок 1) наблюдается более равномерное распределение легирующих элементов в стали, по сравнению с условиями охлаждения при литье в песчаные формы. Микроструктура отлитой в песок стали в характеристическом излучении молибдена показывает, что легирующие элементы располагаются в значительной мере по границам зерен.

а б

Рис. 1. Микроструктура стали Р6М5 после литья: а - в кокиль; б - в песчаную форму и их изображение в рентгеновских лучах характеристического излучения молибдена

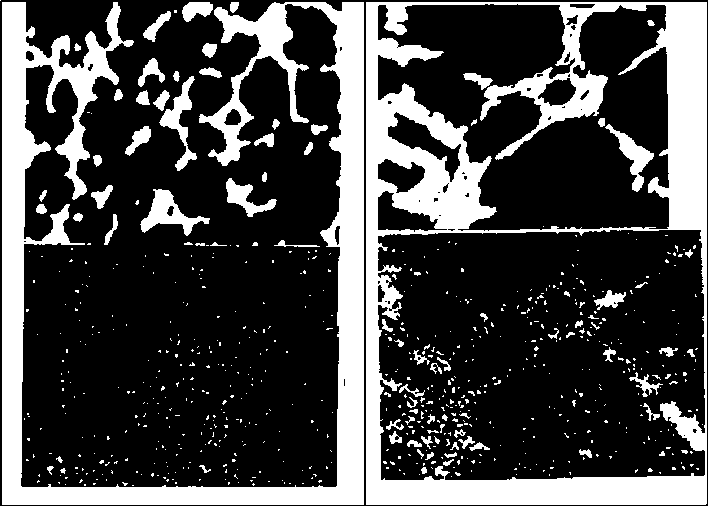

Структура стали непосредственно после литья состоит из мартенсита, остаточного аустенита и ледебуритной эвтектики различной морфологии (рис. 2).

Относительно морфологии эвтектики большинство авторов отмечают, что в литой стали Р6М5 присутствуют четыре типа морфологии: скелетная (на базе высоковольфрамового карби (на базе насыщенного ванадием карбида МеС) [2.3.4]. Морфология изменяется в зависимости от скорости кристаллизации. Так, со снижением скорости кристаллизации при литье в песчаные формы, наряду с укрупнением первичного зерна, эвтектика приобретает более грубое строение, ее морфология меняется от стержневой к пластинчатой и скелетообразной, что значительно снижает пластичность литой стали.

Рис. 2. Микроструктура стали Р6М5 после литья: а) в кокиль, б) в песчаную форму

После полной термической обработки микроструктура литой быстрорежущей стали представлена мартенситом, первичными и вторичными карбидами. Фазовый состав стали независимо от метода литья представлен α, γ – фазой и карбидами типа М6С и МС.

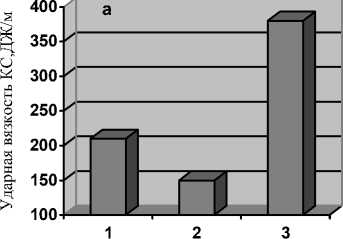

Влияние структуры стали, полученной при различных условиях кристаллизации, на механические свойства неоднозначно. Литье в кокиль позволяет получить наибольшую скорость охлаждения и обеспечивает более однородную и дисперсную структуру, заметное измельчение структурных составляющих эвтектики и уменьшение её количества. Ударная вязкость такой стали заметно выше, чем у полученной при других условиях кристаллизации, хотя и уступает кованой (рис. 3).

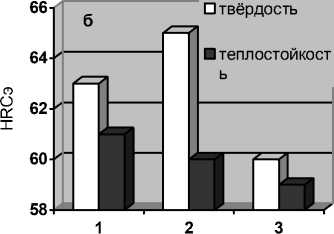

Рис. 3. Влияние условий кристаллизации на ударную вязкость (а), твердость и теплостойкость (б); 1 – литьё в кокиль, 2 – в песчаные формы, 3 – кованая сталь

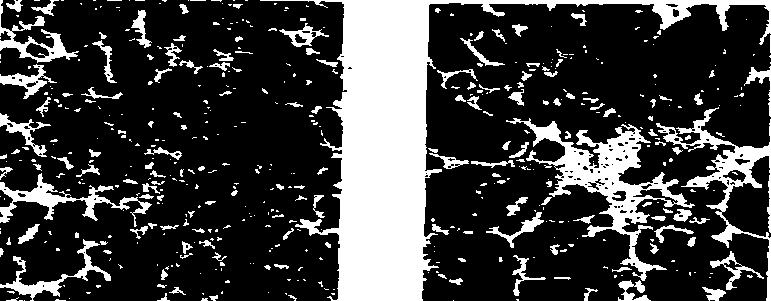

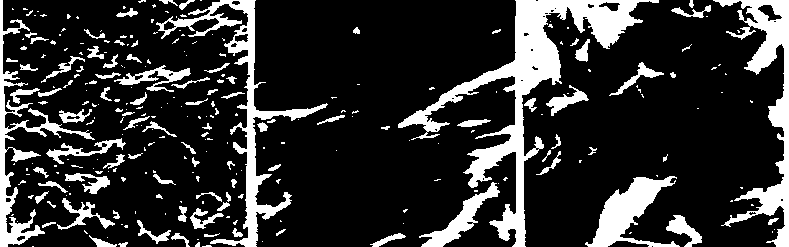

При более низкой скорости кристаллизации (литье в песчаные формы) формируется структура с более грубой сеткой эвтектических карбидов. Разрушение литой стали происходит хрупко, по межзё-ренному механизму, т.е. между эвтектикой и зерном твёрдого раствора в пределах выделений эвтектики (рис. 4). Механизм разрушения кованой стали внутризёренный с высокой энергоёмкостью.

а б в

Рис. 4. Фрактограммы кованой стали (а), литой в песчаные формы (б), в кокиль (в)

Исследования других характеристик, таких как ударная вязкость, твёрдость и теплостойкость, показывают что литая структура, полученная в условиях более медленного охлаждения (в песчаные формы), оказывается более предпочтительной (рис. 3).

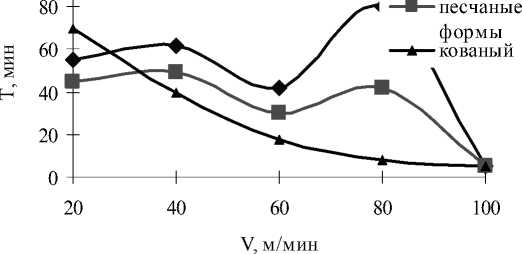

Важным показателем оценки литой быстрорежущей стали является ее режущая способность. Стойкостные характеристики инструмента из экспериментальных литых сталей, полученных при разных условиях кристаллизации, определяли в условиях точения стали 45 сборными резцами в интервале скоростей резания V = 25 – 100 м/мин. Глубина резания t = 0,5 мм, подача S = 0,07 мм/об. В качестве критерия износа использовалась величина износа по задней поверхности hз = 0,3 мм. Для получения сравнительных данных использовали аналогичный инструмент из стандартной кованой стали Р6М5. Были установлены зависимости стойкости Т от скорости резания V, Т = f (V). Построенные экспериментальные кривые стойкостных зависимостей показали, что для инструмента из кованой стали зависимости имеют монотонно-убывающий характер. Для литого инструмента характерна немонотонная зависимость с перегибами при определённых скоростях резания (рис. 5).

кокиль

Рис. 5. Зависимость стойкости от скорости резания

Анализ полученных стойкостных зависимостей показывает, что при относительно низких скоростях резания V = 25–30 м/мин стойкость кованых резцов выше литых. Это объясняется тем, что для малых скоростей резания характерны высокие значения сил резания и удельных давлений на режущую кромку. Преобладающий вид износа - механический. Наиболее значимой прочностной характеристикой в данных условиях является ударная вязкость. Поэтому более высокую стойкость в указанном диапазоне демонстрируют резцы из деформированной стали. Соответственно наименьшая стойкость характерна для инструмента из стали, имеющей пониженную ударную вязкость, полученной в условиях медленного охлаждения (в песчаных формах).

При дальнейшем увеличении скорости резания стойкость литых резцов в целом вне зависимости от метода литья превышает стойкость стандартных из кованой стали. В то же время необходимо отметить, что во всем диапазоне скоростей резания наибольшую стойкость показали резцы, полученные литьём в кокиль. Это объясняется условиями кристаллизации, обеспечившими структуру стали, обладающую более благоприятным сочетанием таких свойств, как ударная вязкость, теплостойкость, твёрдость.

Анализ структуры, стойкостных испытаний и механических свойств режущего инструмента из литой быстрорежущей стали Р6М5 показал, что технологические факторы, в частности , условия кристаллизации при изготовлении литого инструмента, являются эффективным резервом повышения его эксплуатационных качеств.