Технологические основы повышения качества платинита

Автор: Касаткина Елена Геннадьевна, Мезин Игорь Юрьевич, Гун Игорь Геннадьевич, Лимарев Александр Сергеевич, Михайловский Игорь Александрович, Крамзина Лариса Викторовна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.18, 2018 года.

Бесплатный доступ

Платинитом называется биметаллическая проволока, состоящая из железоникелевого сердечника, покрытого слоем меди. Эта продукция применяется в качестве электровводов стеклянных корпусов вакуумных приборов. Поэтому для платинита необходима регламентация коэффициента линейного теплового расширения в радиальном направлении. Для изготовления платинита применяются трубчатый и гальванический способы нанесения медного слоя на сердечник. Данные технологии в полной мере не отвечают современным требованиям по трудоемкости, производительности, экологической безопасности и др. Проведен анализ основных показателей платинита отечественного и европейских производителей и режимов деформации составной биметаллической заготовки при прокатке в калибре простой формы с целью получения биметаллического соединения ее компонентов. На основании проведенного анализа определены режимы деформации составной биметаллической заготовки при прокатке в калибре простой формы с целью получения биметаллического соединения ее компонентов. Разработанные режимы обеспечивают минимальную разнотолщинность оболочки. Ключевой операцией технологии является совместная пластическая деформация составной слоистой заготовки в прокатном блоке. Технология реализована в виде опытно-промышленной установки, оснащенной вспомогательными узлами, позволяющими вести процесс в непрерывном, промышленном режиме. Представленная в работе технология производства оксидированного платинита обеспечивает получение потребительских свойств готовой продукции на уровне зарубежных аналогов. Опытные партии платинита, изготовленные в рекомендуемых режимах, с целью оценки качества были предоставлены ряду потребителей для промышленных испытаний, по результатам которых получены положительные заключения.

Композиционный материал, биметалл, платинит, коэффициент линейного термического расширения, коэффициент разнотолщинности абсолютный, железоникелевый сплав

Короткий адрес: https://sciup.org/147232522

IDR: 147232522 | УДК: 621.791 | DOI: 10.14529/met180411

Текст научной статьи Технологические основы повышения качества платинита

Платинит – биметаллическая проволока, состоящая из железоникелевого сердечника, покрытого слоем меди. Сердечник, в соответствии с российскими стандартами, представляет собой прецизионный сплав марки 43Н: 57 % железа, 43 % никеля. Этот вид продукции относится к классу материалов с регламентированным коэффициентом линейного теплового расширения (КЛТР) в радиальном направлении. Такая характеристика обусловлена назначением платинита. Он применяется в качестве электровводов в стеклянный корпус вакуумных приборов. При температурном режиме работы таких приборов от –60 до +150 °С КЛТР материала электровво- да должен быть равен КЛТР материала корпуса.

В настоящее время для изготовления платинита применяются два способа нанесения медного слоя на сердечник – трубчатый и гальванический, предусмотренные документом [1]. Данные технологии не отвечают современным требованиям по трудоемкости, производительности, экологической безопасности и др. На заключительном этапе изготовления платинита для улучшения спаивания со стеклом производится его борирование. В результате на медной поверхности формируется тонкий борнозакисный слой, состоящий из безводного борнозакисного калия и закиси меди. Толщина борнозакисной пленки достигает 6 мкм и обладает повышенной хрупкостью, приводящей к нарушению сплошности при транспортировке и проведении технологических операций у потребителя, что ограничивает сферу его применения. Получение высокопрочного вакуумплотного спая платинита и стекла обеспечивается наличием на поверхности платинита тонкого оксидного слоя, который при пайке взаимодействует с окислами структурной сетки стекла [2–4]. Практика промышленного применения платинита показала, что оптимальная толщина оксидного слоя, состоящего только из закиси меди Cu2O, составляет 1–2 мкм.

В табл. 1 приведены значения основных показателей платинита: отечественного по ОСТ 11 0077–84 марки ПГБ [1, 5] и европейских производителей – IMPHY (Франция) и PHILIPS (Голландия), сформированные на основе анализа нормативных данных и фактических результатов исследования образцов платинита отечественного и зарубежного производства. Можно отметить расхождение в таких показателях, как разнотолщинность оболочки и состояние поверхности [6]. Равномерность распределения меди в плоскости поперечного сечения характеризуется значениями КРТА (коэффициент разнотолщинно-сти оболочки абсолютный). Он определяется как отношение минимального значения толщины оболочки к максимальному. Для образцов европейских производителей значения этого показателя близки к единице (см. табл. 1), т. е. платинит имеет практически коаксиальное распределение компонентов в плоскости поперечного сечения. В отечественных нормативных документах это требование сформулировано в виде ограничения минимального значения КРТА (см. табл. 1). Такие ограничения допускают разнотолщинность, при которой в плоскости поперечного сечения минимальная толщина оболочки может отличаться от ее максимального значения в 2–3 раза. Такая разнотолщинность оболочки может привести к нарушению вакуумплотного спая или разрушению корпуса прибора.

Таблица 1

Характеристика платинита различных производителей

|

Параметр |

Значения параметров |

|

|

Отечественный платинит ОСТ 11-0077–84 |

Производители IMPHY и PHILIPS |

|

|

Состав композиции |

||

|

Содержание меди в композиции, % |

21–30 |

17–28 |

|

Марка сердечника |

43Н (43 % Ni) |

Fe Ni 42 (42 % Ni) Fe Ni 47 (47 % Ni) |

|

Толщина переходного слоя на границе раздела компонентов, мкм |

до 4–5 |

до 4 |

|

Механические свойства (в скобках – фактические значения) |

||

|

Временное сопротивление разрыву, о ВР, МПа |

не регламентировано (550–700) |

500 (470–500) |

|

Относительное удлинение, % |

не менее 20 (20–24) |

не менее 20 (25–30) |

|

Электротехническая характеристика не регламентирована |

||

|

Геометрия поперечного сечения (в скобках – фактические значения) |

||

|

Коэффициент разнотолщинности оболочки (КРТА) |

не менее 0,3–0,5 в зависимости от марки платинита |

(0,85–1,0) |

|

Характеристика поверхности (фактические значения) |

||

|

Толщина окисного слоя, мкм |

~ 6 |

~ 1-2 |

|

Состав поверхностного слоя |

Бура, закись меди (бурый оттенок свидетельствует о присутствии в составе слоя окиси меди) |

Закись меди |

|

Коэффициент теплового расширения в радиальном направлении (в зависимости от марки) |

||

|

КЛТР, х 10 7 К 1 в интервале 20-300 °С |

83–89 |

78–93 |

Платинит европейских производителей классифицируется как платинит оксидированный. На его поверхности формируется меднозакисная пленка, обеспечивающая надежный вакуумплотный спай со стеклом, который формируется в вакууме или в защитной атмосфере, что обычно бывает при производстве ответственных приборов. Наряду с оксидированным платинитом производится платинит с бороксидной поверхностью. Борированный платинит рекомендуется производителями для технологий, где формирование спая со стеклом происходит в атмосферных условиях. Оксидированный платинит для отечественных производителей является новым видом продукции.

Таким образом, актуальными являются две технологические задачи: уменьшение раз-нотолщинности медной оболочки и формирование меднозакисной пленки на ее поверхности. Наиболее прогрессивные технологии производства биметаллической проволоки базируются на непрерывных процессах твердофазного соединения компонентов составной заготовки, получаемой методом оборачивания. Интерес к такой технологии обусловлен следующими факторами: гибкостью в расширении сортамента продукции как по содержанию меди в композиции, так и по материалу сердечника; возможностью автоматизации и компьютеризации производства; экологической чистотой производства.

Основными операциями получения биметаллических заготовок по приведенному способу являются: очистка контактных поверхностей исходных компонентов, формовка составной заготовки, сварка продольного шва плакирующей ленты и совместная пластическая деформация с целью формирования биметаллического соединения компонентов и последующее волочение уже биметаллической заготовки на конечный размер. Исходными компонентами являются железоникелевая проволока для сердечника и плакирующая медная лента.

Анализ вопросов совместной пластической деформации составной слоистой заготовки

Ключевой операцией технологии является совместная пластическая деформация составной слоистой заготовки в прокатном блоке. С целью активации процесса соединения компонентов прокатка осуществляется в горячем состоянии. В качестве прокатного блока используется прокатная клеть, состоящая из двух последовательно расположенных двухвалковых калибров, развернутых относительно друг друга на 90°. Привод осуществляется только на переднюю пару валков, имеющих овальную форму калибра. Вторая, неприводная пара валков калибруется под круг. Прокатка в овальном калибре сопряжена с неизбежным поперечным течением компонентов, причем в большей степени выраженным для медной оболочки, как мягкого компонента. В связи с этим отклонение формы поперечного сечения заготовки от круга на промежуточной стадии сопровождается разнотолщин-ностью оболочки, ориентированной большей толщиной по большей оси овала. Такое перераспределение материала оболочки в первом калибре компенсируется обратным поперечным течением компонентов при ребровом проходе во втором калибре, имеющем круглую форму.

Конструкция прокатного блока допускает два варианта ведения процесса [7]: «прокатка – прессование» (ПП) и «прокатка – протяжка» (ППр), отличающиеся режимом силового обеспечения деформации во второй, неприводной паре валков. В первом случае деформация в неприводной паре валков ведется за счет подпора, создаваемого приводной парой. Во втором – за счет натяжения, создаваемого вытяжным устройством на выходе из прокатного блока. В этом варианте в промежутке между первой и второй парой валков вместо сжатия возможно натяжение заготовки. Оба процесса нашли промышленное применение, однако, информация по оценке влияния этих схем на распределение материала оболочки вокруг сердечника отсутствует.

Рассмотрим влияние продольного силового воздействия в промежутке между двумя парами валков на условия течения процесса в первой, приводной паре, как определяющей распределение материала оболочки в плоскости поперечного сечения заготовки.

В результате прокатки слоистой композиции с так называемыми свободными концами (в отсутствии внешнего воздействия) в заготовке на выходе из очага деформации действуют продольные остаточные напряжения. Природа этих напряжений определена совместной пластической деформацией металлов с отличающимися реологическими свойствами. Действие этих напряжений взаимоуравновешено:

^ fm

oMdF = Jj^O T dF.

При равномерном распределении напряжений в слоях:

OMFM = O tFT или OMAM = О т ^ т .

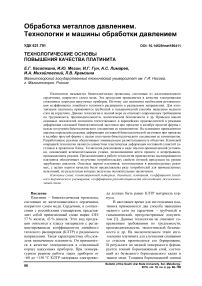

Характер послойного распределения этих напряжений приведен на рис. 1а.

Рассмотрим послойное распределение напряжений от внешней нагрузки. При идеальном нагружении, когда трение между слоями и на контакте с инструментом отсутствует, из первого условия статики следует [6]:

ozF = o1F1 + o2F2+...+omFm, где oz - усредненное продольное внешнее напряжение; о1, .„, am - послойное продольное напряжение; F, Fj - площади поперечного сечения многослойного тела и его i-го компонента.

Исключая пластическую деформацию в рассматриваемом промежутке при линейном нагружении, не превышающем предела текучести, получаем:

O z = А 1 О 1 + А2о2+. .. +Amom, где A j = F j /F - коэффициент заполнения композиции i-м компонентом.

Внешняя продольная нагрузка распределяется между слоями композиции пропорционально их несущей способности A j O j . Это позволяет рассматривать произведение A j O j как физическую нагрузку на отдельно взятый слой композиции. В рассматриваемом случае (горячая пластическая деформация)

O i = 4iDi , где n i - продольная деформация i-го слоя; D j - модуль податливости материала i-го компонента.

При этом необходимо иметь в виду условие равенства продольной деформации n i = П •

Следовательно, при идеальном продоль- ном сжатии или растяжении слоистой композиции сосуществуют равномерная продольная деформация компонентов и послойно неравномерное распределение напряжений по сечению многослойного тела.

Переходя к реальному случаю продольного нагружения слоистого пакета, когда между слоями возможно наличие сил трения любой величины, автор работы [8] делает вывод, что межслойная связь любого уровня прочности по условиям совместности деформации остается потенциальной (резервной) при любых значениях деформации и не имеет причин для своего проявления. Межслойные силы трения не проявляются и не нарушают напряженно-деформированного состояния пакета. Следовательно, в процессе продольного сжатия или растяжения биметаллического пакета (если коэффициенты Пуассона материалов композиции достаточно близки) зависимости, выявленные при условии полного отсутствия контакта между слоями, справедливы и при наличии прочного межслойного сцепления.

Таким образом, характер послойного распределения продольных напряжений от внешнего воздействия (подпора или натяжения), обусловленный различием свойств компонентов в сталемедной биметаллической заготовке, приведен на рис. 1б.

Результирующие продольные напряжения, обусловленные совокупностью действий как остаточных напряжений, так и напряжений, вызванных внешним воздействием, приведены на рис. 1в – при подпоре, и рис. 1г – при натяжении.

Характер влияния на развитие совместного течения слоев перераспределения продольных послойных напряжений в плоскости выхода из очага деформации, вызванных рассматриваемыми внешними воздействиями,

а)

б)

в)

г)

Рис. 1. Эпюры продольных послойных напряжений

неодинаков. При подпоре – под действием суммарных продольных напряжений (см. рис. 1в) значения среднего гидростатического давления в обоих слоях увеличиваются, при натяжении – уменьшаются. И в том и в другом случаях степень изменения среднего гидростатического давления в твердом сердечнике выше.

Изменение баланса послойного среднего гидростатического давления под действием внешнего воздействия приводит к изменению условий развития СПДРМ, при этом подпор увеличивает неравномерность послойной деформации, ухудшая тем самым и условия формирования биметаллического соединения.

Основным фактором возможной разно-толщинности оболочки является формоизменение биметаллической заготовки в прокатном блоке. Оптимизация этого процесса связана с анализом течения бинарной системы при совместной пластической деформации.

Развитие совместной пластической деформации разнородных по пластическим свойствам металлов в отсутствии биметаллической связи между ними протекает в три стадии [9]. Процесс начинается в плоскости входа в очаг деформации со стадии избирательной пластической деформации, когда в пластическом состоянии находится только более мягкий материал. Второй этап – стадия неравномерной пластической деформации – характеризуется вступлением в деформацию твердого материала при неравных скоростях деформации разных металлов с проскальзыванием компонентов по границе раздела. Условием перехода к этим стадиям является последовательное удовлетворение условия пластичности для материалов.

На третьей стадии наступает равномерная совместная пластическая деформация биметаллического пакета, проскальзывание по границе раздела разных материалов отсутствует. Последняя стадия, при удовлетворении условия формирования надежного биметаллического соединения между слоями, распространяется до плоскости выхода из очага деформации, однако условие перехода к этой стадии однозначно не сформулировано.

Анализ динамики течения компонентов и напряженно-деформированного состояния основан на рассмотрении энергетического ба- ланса процесса [10, 11] применительно к прокатке биметалла композиции М-Т-М уравнение энергетического баланса имеет вид:

An s = А/ + Афм + АлТ + Лн;

апт = Афт + Ар + А нт , где Ans - полная работа, передаваемая валками; АфМ - работа формоизменения мягких (внешних) слоев биметаллического пакета; А^ - работа сил трения на контакте с валками; АпТ - работа, передаваемая мягким внешним слоем на твердый внутренний слой сердечник; А ф Т - работа формоизменения твердого слоя; А р - работа сил межслойного взаимодействия; Ан, АнТ - работа сил натяжения полная и для твердого слоя соответственно.

Момент вступления компонентов в стадию равномерной совместной пластической деформации при прокатке определен совокупным действием двух факторов: прочности формируемого биметаллического соединения и кинематикой самого очага деформации. Границы этой зоны могут быть определены из энергетического условия. Рассмотрим два бесконечно близко расположенных поперечных сечения очага деформации, первое из которых предположительно является условием перехода к совместной пластической деформации. Если это справедливо, то полная работа, выделяемая в части очага деформации, ограниченной плоскостью входа в очаг деформации и вторым сечением, проходящим через точку ( x + Δ x ), будет равна:

Ар — АР АР + А Р + А р + рР

Ап = А/ + АфМ + Афт + Ар + Ан , в противном случае та же работа может быть определена в следующем виде:

А П = ( Ар + АА/ ) + ( АфМ + ААфм ) +

+ ( Афт - △ Афт) + (Ар + △ Ар) +

+(аР + дан), где Δx – вариация функционала. Верхние индексы (Р) и (*) относятся к стадиям равномерной и неравномерной пластической деформации.

Таким образом, условие перехода к равномерной деформации в рассматриваемом сечении имеет вид:

А П < А П .

Для решения задачи минимизации разно-толщинности медной оболочки разработана математическая модель напряженно-деформированного состояния при прокатке круглой биметаллической заготовки в овальном двухвалковом калибре с учетом полной коррекции возникающей при этом разнотолщинности оболочки при прокатке во втором, круглом калибре. При этом натяжение заготовки, действующее на выходе из первой пары валков, принято в расчет как регулирующий фактор. Вычисление параметров формоизменения компонентов выполнено с использованием вариационных принципов механики сплошных сред путем нахождения минимума функционала, вытекающего из условия перехода слоев к равномерной совместной пластической деформации:

I = 6(wnL).

Здесь в скобках – полная энергия, передаваемая валками в очаг деформации.

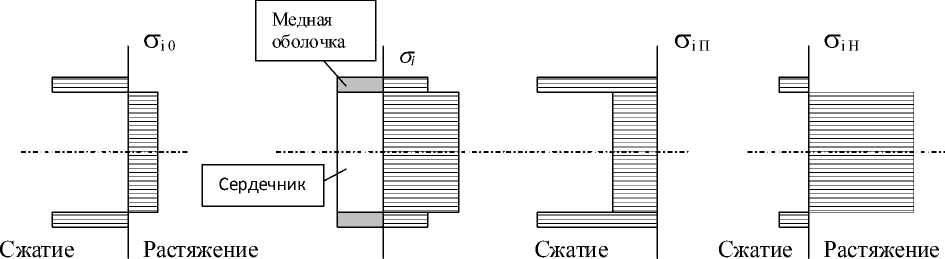

Результаты вычислений представлены на рис. 2 в виде номограммы, позволяющей организовать процесс прокатки в режиме, обеспечивающем равномерное распределение материала оболочки в плоскости поперечного сечения заготовки [12].

Полученная биметаллическая катанка подвергается дальнейшему волочению на конечный размер и оксидированию на заключительной стадии. Оксидирование ведется по новой технологии [12, 13], обеспечивающей выше сформулированные требования к качеству поверхности платинита. Основными операциями технологии оксидирования являются безокислительный нагрев заготовки в печи специальной конструкции и высокотемпературное окисление ее поверхности, прерываемое охлаждением в паровоздушной и пароводяной средах последовательно. Перед окси- дированием поверхность заготовки подвергается тщательной очистке.

Практическая реализация технологии изготовления платинита

Технология реализована в виде опытнопромышленной установки, оснащенной вспомогательными узлами, позволяющими вести процесс в непрерывном, промышленном режиме. Наряду с составом среды, в которой происходит окисление, к значимым факторам, определяющим толщину окисной пленки и ее состав, относятся температура и время окисления. Кроме этого, необходимо отметить, что к механическим свойствам готовой продукции предъявляются требования, достигаемые путем термообработки, т. е. оксидирование следует считать совмещенным процессом, имеющим двойное назначение. В связи с этим установка оснащена совмещенным с печью специальным узлом высокотемпературного окисления, который в совокупности с регулируемыми температурой нагрева и скоростью транспортировки позволяют варьировать указанные параметры процесса [13, 14].

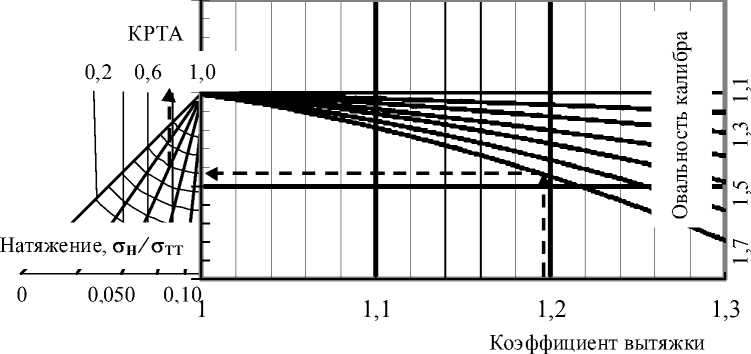

Оптимальные режимы ведения совмещенного процесса были установлены в результате исследований, проведенных на сконструированной установке при освоении технологии [15]. Полученные зависимости показателей качества платинита от параметров оксидирования приведены на рис. 3.

В исследованном диапазоне параметров (см. рис. 3) можно выделить пять зон: с I по V. Границы зон не являются ярко выраженными, однако, для каждой из них характерно свое

Рис. 2. Номограмма для определения показателя разнотолщинности оболочки на выходе из первой клети в зависимости от режима прокатки

Рис. 3. Влияние скорости протяжки заготовки на относительное удлинение и толщину оксидной пленки платинита ∅ 0,30–0,40 мм, при протяженности зоны высокотемпературного окисления: 1 – 20 мм; 2 – 12 мм и 3 – 5 мм (длина зоны нагрева печи 550 мм)

сочетание значений показателей качества готовой продукции. В зоне II толщина оксидного слоя составляет менее 1 мкм; в зоне III – при удовлетворительной толщине оксидного слоя значение относительного удлинения меньше допустимого; в зоне IV – оба параметра не удовлетворяют требованиям; в зоне V – при требуемых значениях относительного удлинения и толщины оксидной пленки, в ее составе присутствуют примеси окиси меди CuO.

Зона I является областью рекомендуемых режимов ведения совмещенного процесса термообработки и оксидирования, поскольку относительное удлинение платинита, толщина и состав его оксидной пленки соответствуют предъявляемым требованиям.

Обсуждение результатов

Полученная в результате теоретических исследований номограмма отражает установленную связь между исходной настройкой приводной пары валков и разнотолщин-ностью оболочки с учетом регулирующего воздействия переднего натяжения. Например

(см. рис. 2), для прокатки заготовки из композиции сплав марки 43Н – медь, при массовой доле меди 24 % рекомендуется следующая исходная настройка клети: овальность калибра 1,45, вытяжка 1,19. При натяжении, составляющем 5–6 % от предела текучести материала сердечника, ожидаемая разнотол-щинность оболочки (КРТА) составит 0,75 с ориентацией максимальных значений толщины по большей оси овала. Такая разно-толщинность не только допустима, но и необходима для компенсации неравномерности течения компонентов при деформации овальной заготовки в круглом калибре и получения на выходе равномерного распределения материала оболочки в плоскости поперечного сечения [16].

Опытные партии платинита, изготовленные в рекомендуемых режимах, с целью оценки качества были предоставлены ряду потребителей для промышленных испытаний, по результатам которых получены положительные заключения. Результаты испытаний в сравнении с борированным отечественным платинитом приведены в табл. 2.

Таблица 2

Значения показателей качества оксидированного платинита ∅ 0,35 мм по результатам входного контроля у потребителя

|

Проверяемый параметр |

Значения параметра |

|||

|

По ОСТ |

Режим 1 |

Режим 2 |

Режим 3 |

|

|

Коэффициент разнотолщинности, не менее |

0,5 |

0,85–0,95 |

||

|

Относительное удлинение, % |

≥ 20 |

18–23 |

25–28 |

29 |

|

Состав поверхностного слоя |

Борзакись |

Закись меди |

Закись меди |

Закись меди |

|

Массовая доля оксидной пленки, % |

~ 2,0 |

0,17 |

0,56 |

1,15 |

|

Абсолютная масса пленки на 1 м, г |

0,0162 |

0,001377 |

0,004536 |

0,009085 |

|

Расчетная толщина оксидной пленки, мкм |

2,457 |

0,209 |

0,688 |

1,382 |

|

Цвет платинита |

Вишневый |

Желто- |

Светло- |

Розово- |

|

коричневый |

коричневый |

коричневый |

||

Выводы

-

1. На основании проведенного анализа определены режимы деформации составной биметаллической заготовки при прокатке в калибре простой формы с целью получения биметаллического соединения ее компонентов. Рекомендованы режимы прокатки, обеспечивающие минимальную разнотолщин-ность оболочки.

-

2. Разработана и освоена новая технология производства оксидированного платинита, обеспечивающая его потребительские свойства на уровне зарубежных аналогов.

Список литературы Технологические основы повышения качества платинита

- ОСТ 11 0077-84. Платинит. Технические условия. Издание официальное ГР 8351807 от 28.05.85. - 22 с.

- Конструкционные материалы и их обработка / Н.А. Галактионова, И.Ф. Бойчук, Н.И. Демина и др. - М.: Металлургия, 1975. - 389 с.

- Quality Evaluation of Platinit Wire by Different Producers / E.G. Kasatkina, I.Y. Mezin, A.S. Limarev, J.V. Somova // Solid State Phenomena. - 2017. - Vol. 265. - P. 259-265.

- Мезин, И.Ю. Формирование металлоизделий из структурно-неоднородных материалов: моногр. / И.Ю. Мезин. - Магнитогорск: МГТУ им. Г.И.Носова, 2000. - 155 с.

- Чукин, М.В. Развитие теории качества металлопродукции (Научный обзор) / М.В. Чукин // Качество в обработке материалов. - 2015. - № 1 (3). - С. 5-10.

- Касаткина, Е.Г. Анализ потребительских свойств платинита разных производителей / Е.Г. Касаткина, И.Ю. Мезин, А.Ф. Солдатенко // Качество в обработке материалов. - 2016. - № 2 (6). - С. 5-11.

- Ситников, И.В. Обоснование схемы совместной пластической деформации биметаллической сталемедной заготовки / И.В. Ситников, М.В. Чукин, А.В. Анцупов // Обработка сплошных и слоистых материалов: сб. науч. тр. - Магнитогорск, 2003. - С. 97-100.

- Аркулис, Г.Э. Совместная пластическая прокатка разных металлов / Г.Э. Аркулис. - М.: Металлургия, 1964.

- Аркулис, Г.Э. Закономерности развития совместной пластической деформации при сварке биметаллов прокаткой / Г.Э. Аркулис, В.Л. Стеблянко, А.Ф. Солдатенко // Теория и практика производства метизов: межвуз. сб. науч. тр. - Свердловск, 1986. - С. 40-48.

- Гун, Г.С. Математическая модель течения биметаллической заготовки при прокатке в калибре / Г.С. Гун, Е.Г. Касаткина, А.Ф. Солдатенко // Труды междунар. науч.-техн. конф. «Современные достижения в теории и технологии пластической обработки металлов». - СПб.: Изд-во политехнического университета, 2005. - С. 40-43.

- Солдатенко, А.Ф. Производство платинита: технология, качество: моногр. / А.Ф. Солдатенко, Е.Г. Касаткина. - Магнитогорск: ГОУ ВПО «МГТУ», 2009. - 183 с.

- Пат. 2354517 Российская Федерация, МПК В 23 К 20/04. Способ изготовления платинитовой проволоки / А.Ф. Солдатенко, Е.Г. Касаткина. - Заявл. 26.06.2007; опубл. 10.05.2009, Бюл. № 13.

- Гун, Г.С. Инновационные решения в обработке металлов давлением (научный обзор) / Г.С. Гун // Качество в обработке материалов. - 2014. - № 2. - С. 5-26.

- Гун, Г.С. Исследование технологии производства композиционной проволоки специального назначения с целью улучшения эксплуатационных свойств / Г.С. Гун, А.Ф. Солдатенко, Е.Г. Касаткина // Обработка сплошных и слоистых материалов: межвуз. сб. науч. тр. - Магнитогорск: МГТУ, 2003. - С. 206-209.

- Касаткина, Е.Г. Оксидирование композиционной проволоки специального назначения / Е.Г. Касаткина // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. - 2005. - № 9. - С. 71-72.

- Гун, Г.С. Термическая обработка в проходной печи проволоки специального назначения с целью получения заданных механических свойств и регламентированной оксидной пленки на поверхности / Г.С. Гун, А.Ф. Солдатенко, Е.Г. Касаткина // Труды пятого междунар. конгресса прокатчиков. - М.: ОАО «Черметинформация», 2004. - С. 429-432.