Технологические особенности агрегатов непрерывного горячего цинкования стальной полосы

Автор: Субботина Юлия Михайловна, Радионова Людмила Владимировна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.16, 2016 года.

Бесплатный доступ

Рассмотрены технологические особенности агрегатов непрерывного горячего цинкования стальной полосы, используемые на отечественных предприятиях. Описаны основные технологические операции процесса цинкования: подготовка поверхности полосы, ее термохимическая обработка, цинкование в расплаве, формирование покрытия воздушными ножами, охлаждение полосы после цинкования, правка и отделка горячеоцинкованной полосы. Указано, что на вновь вводимых агрегатах устанавливаются печи как вертикального, так и горизонтального типа. Рассмотрены преимущества и недостатки печей вертикального типа по сравнению с горизонтальными. Показано, что отличительной особенностью и преимуществом современных агрегатов горячего непрерывного цинкования является модульная компоновка, позволяющая на одном агрегате выпускать полосу с разными видами покрытий. Применение разных типов цинковых покрытий позволяет повысить технологические и эксплуатационные свойства оцинкованного листа. Рассмотрены химические составы и области применения четырех наиболее распространенных покрытий на основе цинка, а именно цинкового, железо-цинковоого, цинк-алюминиевого и алюмоцинкового. Указано, что на современных линиях горячего цинкования покрытие на полосу наносят с двух сторон. Однако в настоящее время разрабатываются технологии одностороннего нанесения цинкового покрытия на стальную полосу, применение которых позволит снизить расход дорогостоящего цинка и, следовательно, себестоимость готовой продукции. Приведены и описаны некоторые перспективные способы и устройства для одностороннего цинкования.

Агрегат непрерывного горячего цинкования, оцинкованная стальная полоса, железо-цинковое покрытие

Короткий адрес: https://sciup.org/147156986

IDR: 147156986 | УДК: 621. | DOI: 10.14529/met160116

Текст научной статьи Технологические особенности агрегатов непрерывного горячего цинкования стальной полосы

Цинкование является одним из самых распространенных способов защиты металлических конструкций от коррозии. В настоящее время нашли применение следующие способы нанесения металлических цинковых покрытий: гальваническое высаживание при электролизе, газотермическое напыление или металлизация, термодиффузионное насыщение в порошке, погружение в расплавленный металл (горячее цинкование), плакирование [1, 2]. Среди вышеперечисленных способов нанесения цинковых покрытий горячее цинкование стальной полосы, занимает одно из ведущих мест и является наиболее востребованным.

Горячеоцинкованная стальная полоса нашла свое применение в строительстве, автомобилестроении, производстве бытовой техники и многих других отраслях промышленности и хозяйства. Основным свойством оцинкованной стали, определяющим его широкое промышленное использование, является высокая коррозионная стойкость при сохранении всех качеств обычного стального листа.

На сегодняшний день в мире действует около 550 агрегатов цинкования стального листа, а доля оцинкованного проката в структуре мирового потребления составляет порядка 8–9 % [3]. Российский рынок оцинкованного проката между собой делят три крупнейшие металлургические компании – это ОАО «НЛМК» («Новолипецкий металлургический комбинат», г. Липецк), ОАО «Северсталь» («Череповецкий металлургический комби- нат», г. Череповец) и ОАО «ММК» («Магнитогорский металлургический комбинат», г. Магнитогорск) [4–6]. ОАО «ЧМК» и ОАО «ММК» имеют по два агрегата непрерывного горячего цинкования (АГНЦ), а ОАО «НЛМК» ввел в эксплуатацию уже четвертый агрегат. В 2012 году в Магнитогорске был введен в эксплуатацию комплекс холодной прокатки (ЛПЦ-11), в состав которого входят агрегат непрерывного горячего цинкования производительностью 450 тыс. тонн в год и комбинированный агрегат непрерывного отжига/горячего цинкования производительностью 650 тыс. тонн в год.

В настоящей работе рассмотрим технологические особенности агрегатов непрерывного горячего цинкования стальной полосы, используемых на отечественных предприятиях, их достоинства и недостатки, химические составы сплавов, используемые для горячего цинкования стального листа, а также перспективные направления в области совершенствования существующих АНГЦ.

Современные агрегаты непрерывного горячего цинкования предназначены для непрерывной термохимической обработки стальной полосы и двухстороннего нанесения на поверхность стальной полосы цинкового и железоцинкового покрытий, а также покрытий на основе цинкового и алюминиевого расплавов.

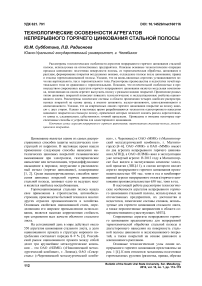

Основные технологические узлы линии непрерывного горячего цинкования представлены на рис. 1 [4]. К ним относятся: механизмы подготовки горячекатаных рулонов (размотка, правка, обрезка

Рис. 1. Схема агрегата непрерывного горячего оцинкования с печью горизонтального типа

концов, сварка в непрерывную полосу); узел предварительной очистки и подготовки поверхности полосы к нанесению покрытий и узел основной очистки (химическая + электролитическая + мойка + сушка); башенная вертикальная или горизонтальная печь термохимической подготовки поверхности, применяющаяся также для рекристаллизационного отжига полосы; сменные ванны горячего цинкования с расплавами различных составов; воздушные ножи и выходные устройства (промасли-ватель, ножницы, моталки, весы, упаковка).

Основными технологическими операциями процесса цинкования являются: подготовка поверхности полосы, ее термохимическая обработка, цинкование в расплаве, формирование покрытия воздушными ножами, охлаждение полосы после цинкования, правка и отделка горячеоцинкованной полосы.

Сваренная полоса передается на участок химической очистки поверхности, где проходит ванну щелочной и участок электролитической очистки. В ванне обезжиривания установлены мягкие вращающие щетки. Дополнительно полоса очищается роликовыми щетками, содержащими абразивные зерна. После промывки и сушки полоса поступает в печь. Там она проходит камеру предварительного нагрева (250–300 °С), затем поступает в секцию выдержки при температуре отжига (450–500 °С) для формирования необходимых механических свойств, а затем в секцию охлаждения. Термохимическая обработка полосы осуществляется в азотно-водородной атмосфере, что повышает качество подготовки поверхности полосы.

На вновь вводимых агрегатах устанавливаются печи как вертикального, так и горизонтального типа. Печи вертикального типа по сравнению с горизонтальными имеют ряд преимуществ: со- кращается длина линии агрегатов; значительно увеличивается срок службы печных роликов; на полосе не остаются следы печных роликов; концентрация водорода в печи снижается до 10 %; стабилизируется качество покрытия (лучшая адгезия покрытия, меньше дефектов на полосе). Основным же преимуществом горизонтальных печей является меньшее время заправки полосы – 4 часа вместо 10 часов при заправке вертикальной печи.

Агрегаты с печью вертикального типа обусловили особенность нового процесса горячего цинкования (CVGL – continuous vertical galvanizing), который заключается в том, что во время отжига, полоса принимает вертикальное направление внутри печи и затем проходит снизу вверх через ванну с цинком.

Претерпели существенные изменения и сами ванны цинкования. Замена железной ванны, которая применялась ранее, на керамическую уменьшает образование дросса (шлака) связанное с растворением железа ванны, что уменьшает количество дефектов на полосе. Керамическая ванна имеет индукционный обогрев токами низкой частоты. Они, естественно, дороже, но длительность их службы в несколько раз больше металлических. Такая ванна дает возможность расширить температурный диапазон расплава, что позволяет использовать ее для нанесения специальных видов покрытия, например, из алюминиевого, алюмо-кремниевого и алюмоцинкового расплавов, а также улучшить адгезию цинка к стальной полосе. Наличие принудительной циркуляции расплава в ванне с керамической футеровкой позволяет повысить скорость движения полосы (благодаря циркуляции раствора происходит выравнивание концентрации алюминия в ванне, препятствующее росту хрупких железоцинковых фаз в покрытии) [3, 7].

Формирование покрытия после прохождения полосы через ванну цинкования осуществляется с помощью воздушных ножей, которые служат для удаления излишек расплава с поверхности полосы.

Агрегаты оборудованы станом мокрой дрессировки и машиной для правки полос растяжением. Необходимо отметить, что современные агрегаты позволяют осуществлять перевалку валков клети и замену роликов в машине правки без его остановки. Особенностью дрессировочного стана является возможность его работы с валками различного диаметра без замены подушек. Это позволяет обрабатывать металл с различными прочностными характеристиками от IF-стали до высокопрочных марок. Дрессировка проводится с целью воздействия на дислокационную структуру стальной основы для повышения и сохранения его способности к вытяжке; улучшения качества поверхности; устранения характерного рельефа цинкового покрытия, образующегося при его кристаллизации, что крайне необходимо для ГЦ-проката, предназначенного для последующего полимерного покрытия, а также повышения плоскостности ГЦ-проката. Для повышения плоскостности также применяется правка полос растяжением, которая осуществляется на изгибо-растяжной машине.

Для предохранения цинкового покрытия от коррозии при транспортировке и хранении полоса подвергается пассивации (промасливанию) специальным раствором. Управление всеми механизмами агрегата и функции автоматизации и регулирования осуществляются с помощью микропроцессорных программируемых устройств.

Технология возведения АНГЦ в последнее десятилетие строится на принципе сопряжения модулей, что ускорило процесс ввода их в эксплуатацию, а также создало возможность своевременной замены отдельных участков непрерывной линии, требующих обновления. Кроме того, при модульном построении агрегата стало возможным использование дополнительных операций, например, введение секции нанесения полимерных покрытий (обычно, для этих целей используют отдельные линии). Модульность агрегатов дает возможность ввода в работу или вывода того или иного необхо- димого оборудования. Так, например, для получения железоцинкового покрытия полоса из ванны цинкования поступает в печь отжига покрытия, которую непосредственно вводят в работу, именно с целью получения железоцинкового сплава (галь-ванилинг). Этот сплав улучшает окрашиваемость и свариваемость оцинкованных стальных листов, а также повышает коррозионную стойкость покрытия. Если же цинковое покрытие не подвергают термической обработке, то печь отжига покрытия отключают [8, 9].

Универсальность современных АНГЦ позволяет помимо цинкового покрытия получать железоцинковое, цинк-алюминиевое, алюмоцинковое (табл. 1), а также алюмокремниевое и алюминиевое покрытия без значительной перестройки оборудования [10–15].

Рациональность применения того или иного химического состава сплава покрытия обусловлена технологическими особенностями производства и эксплуатации оцинкованного листа.

Сплав на основе чистого цинка (Z) содержит алюминий в диапазоне от 0,16 до 0,30 %, который реагируя с железом листа, образует на стальной поверхности тончайшую пленку железоалюминиевого соединения типа Fe2Al5. Эта пленка предотвращает при формировании цинкового покрытия образование толстых железоцинковых слоев, чем способствует получению пластичного покрытия, способного к дальнейшей деформационной обработке без отслоения. Кроме того, алюминий, с данным процентным содержанием, препятствует реакции железа с цинком и снижает образование гартцинка (донного шлака), который скапливается на дне ванны и загрязняет ее. Однако образование соединения типа Fe 2 Al 5 , называемое плавающим шлаком, также способно загрязнить ванну для горячего цинкования. Но алюминий, входящий в состав образующегося гартцинка, способствует его всплытию к поверхности и, следовательно, более легкому удалению образовавшегося дросса из ванны. В свою очередь тонкая пленка окиси алюминия Al 2 O 3 , образующаяся на поверхности расплава, замедляет его окисление кислородом воздуха. Главным недостатком данного вида покрытия яв-

Химический состав сплавов для горячего оцинкования

Таблица 1

Железоцинковый сплав (ZF) позволяет получить после отжига железоцинковое покрытие с оптимальным содержанием железа по покрытию от 8 до 12 %.Такое покрытие обладает прочным сцеплением с основой, хорошей свариваемостью и адгезией к лакокрасочному покрытию. В ванне с ZF расплавом необходимо присутствие около 0,11 % алюминия, чтобы замедлять реакцию между железом и цинком при прохождении листа через ванну, в противном случае эта реакция приводит к чрезмерному росту покрытия в ванне. Покрытие после извлечения из расплава состоит из незакристаллизовавшейся η -фазы (табл. 2) и тонкого слоя железоалюминиевого сплава Fe 2 Al 5 на границе сталь – покрытие. В процессе диффузии железа в покрытие и его взаимодействия с цинком образуются интерметаллические соединения – ζ-, δ 1 - и Γ -фаз, состав и характеристики которых приведены в табл. 2. Присутствие хрупких ζ- и Г-фаз в железоцинковом покрытии предопределяет его склонность к расслоению с образованием порошка при последующей деформационной обработке проката, что приводит к преждевременному выходу из строя штампового оборудования, снижает адгезию лакокрасочного покрытия и коррозионную стойкость на готовом изделии. Качественное железоцинковое покрытие должно состоять преимущественно из двух интерметаллических соединений: δ 1-фазы и тонкого слоя Γ -фазы, расположенного на границе сталь – покрытие. С увеличением содержания железа в расплаве значительно увеличивается толщина покрытия. Не рекомендуется добавлять кремний в Z и ZF расплавы, так как он приводит к образованию непокрытых пятен на поверхности стальной полосы.

Цинково-алюминиевый сплав (ZA) содержит около 5 % алюминия и небольшое количество 0,005–0,050 % мишметалла (сплав редкоземельных металлов), что позволяет получить более тонкий по сравнению с цинковым диффузионный слой, обладающий лучшей деформируемостью. Поверхностный слой, при достаточно высокой скорости охлаждения изделия после извлечения из расплава, имеет эвтектическую структуру, в связи с этим покрытие характеризуется достаточно высокими коррозионными свойствами. Недостатком данного состава является невысокая коррозионная стойкость получаемого из него покрытия стальных изделий при воздействии на них соленого тумана (ГОСТ 52763–2007, ASTM – B117), а также невысокая степень однородности покрытия. С увеличением содержания алюминия в цинковом расплаве с 4–7 % коррозионная стойкость получаемых покрытий в атмосферных условиях увеличивается. Добавление небольшого количества кремния для снижения как плавающего, так и донного шлака также способствует устранению непокрытых пятен. Однако технология производства ZA сплава не отличается экономичностью, так как для его получения используют дорогостоящие исходные компоненты, такие как, мишметалл.

Алюминиево-цинковый сплав (AZ) также позволяет получить покрытие, отличающееся достаточно тонким диффузионным слоем и сложной структурой поверхностного слоя. Кремний в расплаве сдерживает экзотермические реакции в системе Al–Zn–Fe и тормозит рост толщины диффузионного слоя покрытия. На поверхности покрытия формируется дендритная структура, в которой каркас состоит из богатых алюминием кристаллов, а матрица – из сплава богатого цинком с включениями кремния. При больших скоростях охлаждения изделия после извлечения его из расплава формируется покрытие с высокими эксплуатационными свойствами. Покрытие сочетает высокие защитные свойства алюминия и протекторные свойства цинка. Покрытия на основе AZ сплава отличаются высокой термостойкостью, выдерживая воздействия температуры более 350 °С без заметного окисления поверхности. Добавление 1,6 % кремния необходимо для придания прочности алюминию.

Для продукции, подвергающейся холодному деформированию и холодной штамповке, применяются покрытия всех четырех типов сплавов. Многофазные стали для холодного деформирования целесообразно покрывать покрытиями на основе Z, ZF или ZA. Способность к деформации и свариваемости продукции тем выше, чем больше толщина покрытия. Следовательно, покрытия на основе ZF и ZA сплавов с толщиной 18,0 мкм 19,3 мкм целесообразно использовать для деформируемой и свариваемой продукции.

Характеристика фаз в железоцинковом покрытии

Таблица 2

|

Фаза |

Состав |

% Fe (весовой) |

Примечание |

|

η (эта) |

Zn |

< 0,003 |

Пластичная |

|

ζ (дзета) |

FeZn13 |

6,0–6,2 |

Хрупкая |

|

δ 1 (дельта) |

FeZn 7 |

7,0–11,5 |

Пластичная |

|

Γ (гамма) |

Fe 5 Zn 21 Fe 3 Zn 10 |

20,5–28,0 |

Хрупкая |

На современных линиях горячего цинкования покрытие на полосу наносят с двух сторон. Однако в настоящее время разрабатываются технологии одностороннего нанесения цинкового покрытия на стальную полосу [7, 16].

Одностороннее цинкование имеет ряд преимуществ: экономия дорогого цинка, повышение стойкости электродов, снижение сварочного тока, устранение плохой адгезии лакокрасочного покрытия [7, 17].

На сегодняшний день разработано несколько способов одностороннего цинкования, используемых в промышленных агрегатах.

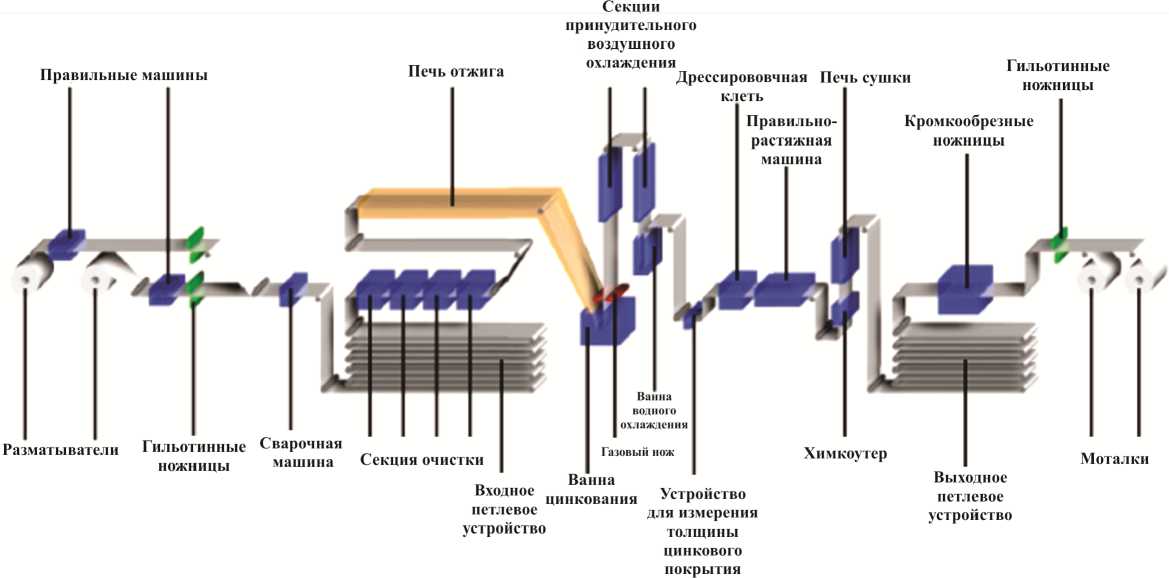

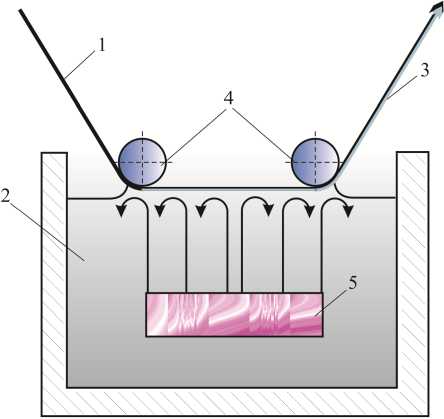

Один из них – удаление нанесенного цинкового покрытия металлической вращающейся щеткой (не жидкого, но еще окончательно не затвердевшего покрытия) после выхода полосы из ванны оцинкования. Масса цинкового покрытия составляет 70–100 г/м2 с одной стороны и 40 г/м2 с другой. Схема размещения щетки показана на рис. 2. Щетка заключена в колпак, в котором поддерживается вакуум и происходит улавливание частиц цинка. Сошлифованный цинк используется повторно. Для предупреждения рекристаллизации цинка на другой стороне полосы из-за выделения тепла при шлифовке опорный ролик охлаждается. На поверхности полосы остается слой железоцинкованного сплава массой 2–10 г/м2 [7].

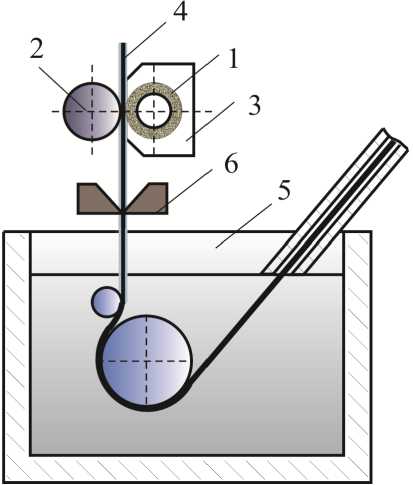

Другой способ одностороннего цинкования – это способ образования мениска расплава для контакта его с нижней поверхностью движущейся полосы путем искусственного повышения уровня расплава (для обеспечения соприкосновения его с полосой). Полоса после отжига с температурой 450 °С поступает в камеру оцинкования, заполненную азотом [7].

Для повышения уровня расплава в ванну опускают груз, а затем его поднимают так, чтобы уровень расплава находился примерно на 6 мм ниже поверхности полосы, а образующийся благодаря поверхностному натяжению мениск «питал» цинком полосу. Груз поддерживает постоянный уровень расплава по мере его расходования. Слой окислов, образующихся в процессе охлаждения полосы, удаляют электролитическим травлением (рис. 3).

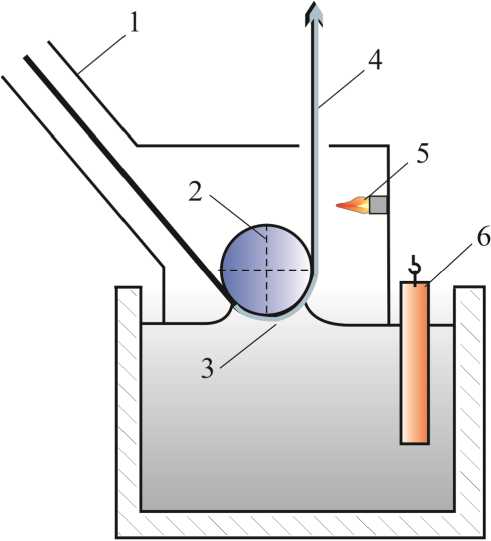

Ультразвуковой метод одностороннего цинкования применяют при движении полосы вблизи зеркала расплава (~ 5 мм) в камере с защитной атмосферой. Под воздействием ультразвука в расплаве образуется неподвижная волна и возникает его контакт с нижней поверхностью полосы (рис. 4). Ультразвук улучшает смачиваемость поверхности полосы расплавом. Благодаря высокой частоте расплава в неподвижной волне уменьшается загрязнение оцинкованной поверхности окислами [7].

Для защиты непокрываемой стороны полосы направляющие ролики изготавливают из несмачиваемого жидким цинком материала.

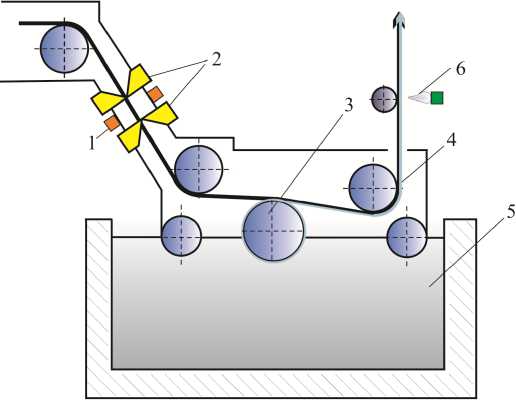

Разработаны несколько вариантов роликовой накатки жидкого цинка на нижнюю поверхность полосы. В промышленных условиях опробован один из них (рис. 5). Все ролики в ванне с защитной атмосферой (N2) вращаются со скоростью 0,5–1,5 м/с. Масса покрытия повышается при увеличении скорости движения полосы и при понижении давления струи азота в газовом ноже. Обратная сторона полосы подвергается травлению после чего имеет хорошую способность к фосфатированию [7].

Таким образом, в настоящей работе рассмотрены технические особенности современных агрегатов непрерывного горячего цинкования, отличительной особенностью которых является модульная компоновка, которая обеспечивает не только своевременную замену отдельных выходящих из

Рис. 2. Схема размещения металлической щетки для удаления покрытия с одной стороны полосы, выходящей из ванны оцинкования: 1 – реверсивная металлическая щетка; 2 – опорный приводной ролик; 3 – колпак; 4 – полоса; 5 – ванна оцинкования; 6 – нож

Рис. 3. Менисковый способ нанесения одностороннего цинкового покрытия: 1 – камера покрытия; 2 – ролик покрытия; 3 – мениск; 4 – покрываемая полоса;

5 – газовое сопло; 6 – груз

Рис. 4. Схема формирования одностороннего покрытия на волне расплава от ультразвукового генератора: 1 – стальная полоса; 2 – расплав цинка; 3 – оцинкованная полоса;4 – поджимные ролики; 5 – ультразвуковой генератор

Рис. 5. Схема одностороннего цинкования способом роликовой накатки:1 – аварийный затвор; 2 – уплотняющий затвор; 3 – наносящий ролик: 4 – стальная полоса; 5 – расплав цинка; 6 – газовый отжим

строя участков непрерывной линии, но и позволяет по мере необходимости вводить/выводить оборудование в технологический процесс, что позволяет на одном агрегате выпускать полосу с разными видами покрытий. Анализ основных типов сплавов, применяемых для горячего цинкования показал, что для продукции, подвергающейся холодному деформированию и холодной штамповке, применяются покрытия всех четырех типов сплавов. Многофазные стали для холодного деформирования целесообразно покрывать покрытиями на основе Z, ZF или ZA. Способность к деформации и свариваемости продукции тем выше, чем больше толщина покрытия. Следовательно, покрытия на основе ZF и ZA сплавов с толщиной 18,0 мкм 19,3 мкм целесообразно использовать для деформируемой и свариваемой продукции. Для снижения себестоимости оцинкованного металла за счет уменьшения расхода дорогостоящего цинка перспективным является одностороннее цинкование стального листа.

Список литературы Технологические особенности агрегатов непрерывного горячего цинкования стальной полосы

- Проскуркин, Е.В. Влияние способа цинкования на физико-механические, электрохимические и защитные свойства цинковых покрытий/Е.В. Проскуркин, Д.А. Сухомлин//Коррозия: материалы, защита. -2006. -№ 5. -С. 34-42.

- Проскуркин, Е.В. Защитные цинковые покрытия для жестких коррозионно-эрозионных условий эксплуатации/Е.В. Проскуркин//Теория нефтегаз. -2009. -№ 9. -С. 42-51.

- Юдин, А.Ю. Совершенствование систем управления взаимосвязанными электроприводами входного участка агрегата непрерывного горячего цинкования: автореф. дис. … канд. техн. наук/А.Ю. Юдин. -Магнитогорск, 2006. -194 с.

- Новолипецкий металлургический комбинат . -http://nlmk.com.

- Магнитогорский металлургический комбинат . -http://mmk.ru.

- Череповецкий металлургический комбинат . -http://severstal.ru.

- Беняковский, М.А. Автомобильная сталь и тонкий лист/М.А. Беняковский, В.А. Масленников. -Череповец: Издат. дом «Череповец», 2007. -636 с.

- Технологическая инструкция ТИ 101-П-ЦП-504-2008 Производство стального оцинкованного тонколистового проката на агрегате непрерывного горячего цинкования № 1/ОАО «Магнитогорский металлургический комбинат». -Магнитогорск: ОАО «ММК», 2008. -114 с.

- Технологическая инструкция ТИ 101-П-ЦП-536-2010 Производство стального оцинкованного тонколистового проката на агрегате непрерывного горячего цинкования № 2/ОАО «Магнитогорский металлургический комбинат». -Магнитогорск: ОАО «ММК», 2010. -132 с.

- Парамонов, В.А. Производство автомобильного листа с покрытиями/В.А. Парамонов, В.В. Левенков//Современные достижения в металлургии и технологии производства сталей для автомобильной промышленности: тр. междунар. семинара. -М., 2004. -С. 226-229.

- Mushenborn, W. Coated steel sheet -facing automotive challenges/W. Mushenborn, M. Steinhorts//Современные достижения в металлургии и технологии производства сталей для автомобильной промышленности: тр. междунар. семинара. -М., 2004. -С. 206-225.

- Радионова, Л.В. Сравнительный анализ химических составов ванн горячего цинкования стальной полосы/Л.В. Радионова, Ю.М. Субботина//Стратегия качества в промышленности и образовании: сб. материалов IX междунар. конф. (Болгария, Варна, 2013 г.). -Варна, 2013. -Т. 3. -С. 169-172.

- Радионова, Л.В. Преимущества и недостатки способа горячего оцинкования стальной полосы. Проблемы цинкования/Л.В. Радионова, Ю.М. Субботина//Машиностроение: сетевой электронный научный журнал. -2013. -№ 2. -С. 3-9.

- Пат. 2188244 Российская Федерация. Способ получения цинка из цинкового дросса/П.П. Чернов, А.Н. Корышев, Ю.И. Ларин, А.Н. Астахов, В.Н. Евсюков, С.Ю. Бубнов. -№ 2001109810/02; заявл. 11.04.2001; опубл. 27.08.2002.

- Пат. 2363747 Российская Федерация. Способ извлечения цинка из гартцинка и печь для его осуществления/Р.А. Юдин, А.В. Виноградов, С.В. Ковряков, Э.А. Судаков, А.Н. Яничев. -№ 2007149480/02; заявл. 27.12.2007; опубл. 10.08.2009.

- http://truboprokat.com (дата обращения 11.11.2013).

- Оптимизация расхода цинка при горячем цинковании/В.Д. Петров и др.//Сталь. -2004. -№ 2. -С. 33-34.