Технологические особенности изготовления полосно-пропускающих фильтров, работающих в СВЧ-, КВЧ-диапазонах

Автор: Оборина Людмила Ивановна, Романов А.Е., Исмайылов Борис Николаевич, Стерехов И.В., Трифанов Иван Васильевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 (28), 2010 года.

Бесплатный доступ

Представлены методы изготовления полосно-пропускающего фильтра на волноводе прямоугольного сечения, изготавливаемого из размеростатичного материала сплава 32 НКД

Волновод, деформирующее протягивание, многостороннее деформирование, напряжение

Короткий адрес: https://sciup.org/148176168

IDR: 148176168 | УДК: 621.787

Текст научной статьи Технологические особенности изготовления полосно-пропускающих фильтров, работающих в СВЧ-, КВЧ-диапазонах

Приоритетными тенденциями развития высокочастотных систем спутниковой связи КВЧ-диапазона являются интенсивное освоение Ка-диапазона длин волн (СВЧ-, КВЧ-диапазонов), а также миллиметрового диапазона волн (КВЧ-диапазона) [1].

Ключевыми свойствами этих перспективных систем спутниковой связи будут являться технические решения реализации высокоскоростных услуг, которые обеспечат применение спутниковой связи в массовых сегментах рынка, где наибольшее значение имеют факторы глобальности услуг, конвергенции абонентских сервисов и муль-тимедийности информации.

Т ехнологические достижения в области создания элементной базы КВЧ-диапазона будут определять уровень развития радиотехнических средств, антенно-фидерных систем, возможности, глубину и содержание осваемого КВЧ-диапазона. Одной из важных задач является разработка научно-технологических решений при изготовлении полосно-пропускающих фильтровых устройств, обеспечивающих электромагнитную совместимость между приемным и передающим трактом ретранслятора, а также минимальные вносимые потери в заданной полосе пропускания и стабильность ра- бочих характеристик в условиях воздействия космической среды при циклическом изменении температуры в диапазоне ±150 °С.

В связи с отмеченным для изготовления фильтровых устройств, обеспечивающих электромагнитную совместимость стволов, ретранслятора целесообразно использовать материалы с малым температурным коэффициентом линейного расширения (ТКЛР) 1 + 2 1/ ° С.

Таким требованиям отвечает сплав 32 НКД, основные характеристики которого представлены в табл. 1.

Предварительный расчет волноводных полосно-пропускающих фильтров с параллельными индуктивны- ми связями проводится по формулам [2]. Длина волн в волноводе прямоугольного сечения a х b имеет вид

X g =

X

где X g - длина критической волны; X - длина волны в воздухе; a – наибольший поперечный размер прямоугольного волновода.

Необходимое количество резонаторов полосно-про-пускающего фильтра Чебышевского типа определяется по кривым [2], из условия обеспечения развязки на заданных частотах.

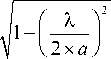

По результатам предварительного расчета 5-ти резонаторного полуволнового ППФ с непосредственными связями проведено СВЧ-моделирование фильтра с целью уточнения размеров: диаметров стержней и длин полуволновых резонаторов.

На рис. 1 показана 3D-модель 5-ти резонаторного полуволнового ППФ.

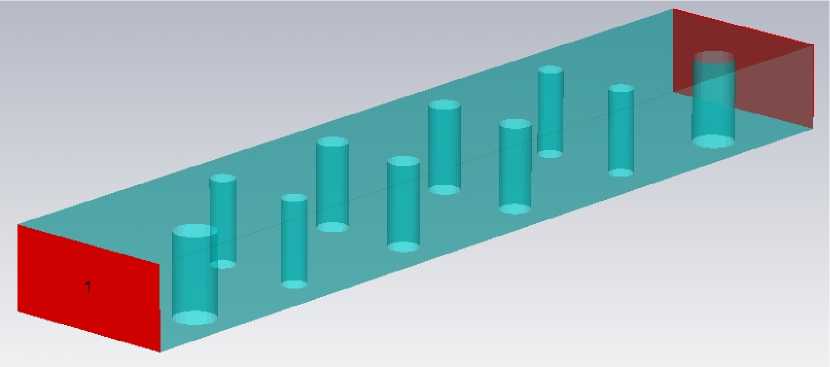

Результаты СВЧ-моделирования фильтра в узкоспециализированной программе по Wale Wizard приведены на рис. 2.

Из графика видно, что электрические характеристики фильтра выполняют требования по обеспечению электромагнитной совместимости стволов ретранслятора. Важным фактором является выбор материала для изготовления ППФ и технологии, обеспечивающей радиотех- нические характеристики в условиях эксплуатации – при циклическом изменении температуры.

Для изготовления корпусов ППФ из сплава 32НКД может быть использован метод деформирующего протягивания с многосторонним обжатием или метод элект-роэрозионной обработки проволочным электродом. Метод деформирующего протягивания при изготовлении корпусов ППФ состоит из двух этапов: получение волноводов круглого сечения, изготовление волноводов прямоугольного сечения из этих же труб методом многостороннего деформирования.

Метод изготовления волноводных элементов круглого сечения деформирующим протягиванием заключается в холодном пластическом деформировании трубчатой заготовки при поступательном перемещении через отверстие с некоторым натягом специального инструмента-дорна. При этом обеспечивается повышение точ-

Рис. 1. 3D-модель 5-ти резонаторного полуволнового ППФ с непосредственными связями

Частота

Рис. 2. Расчетные характеристики 5-ти резонаторного полуволнового ППФ. Моделирование в программе mWave Wizard. ПРМ – верхний диапазон частот

Основные характеристики сплава 32 НКД

Таблица 1

В качестве инструмента-дорна для изготовления круглых волноводов использовали стальные протяжки, выполненные в виде двух усеченных конусов, с углом 6 + 10 ° соединенных цилиндрической ленточной шириной 0,1 + 3 мм.

Для изготовления протяжек целесообразно применение твердых сплавов, обеспечивающих высокую стойкость инструмента и устраняющих в подавляющем большинстве случаев схватывание обрабатываемого материала заготовки волновода и инструментального материала. Инструменты-дорны диаметром d > 5 мм могут выполняться сборными. Инструменты меньшего диаметра рекомендуется изготавливать цельными. Наиболее работоспособными являются инструменты из твердых сплавов ВК6, ВК8, ВК15, ВК20, а также ХВГ с твердостью HRC 60 + 62 и шероховатостью поверхности Ra 0,16 мкм. К основным параметрам процесса деформирующего протягивания относится суммарный натяг и натяг за одно деформирующее протягивание, а также число циклов деформирования. Эти параметры, определяя напряженно-деформированное состояние заготовки, оказывают решающее влияние на результаты обработки и ТКЛР сплава 32НКД. Установлено, что с увеличением суммарного натяга и уменьшением натяга за одно деформирующее протягивание повышается точность и качество поверхностного слоя каналов труб волноводов.

Влияние скорости деформирующего протягивания в диапазоне от 1 до 30 м/мин на энергосиловые параметры и результаты обработки невелико [4].

Важное влияние на процесс деформирующего протягивания оказывает применяемый смазочный материал, устраняющий схватывание инструмента-дорна с заготовкой и обеспечивающий снижение деформирующего усилия, а также повышение точности и качества поверхности. Для обработки круглых заготовок деформирующим протягиванием рекомендуется использовать минеральные масла с присадками и синтетические масла (табл. 2).

Процесс деформирующего протягивания труб волноводов может обеспечить высокую точность отверстий (до IT6+IT7), получить малую шероховатость поверхности (до Ra 0,05+0,1 мкм), однако при этом значительно упрочня- ются поверхностный слой (рост микротвердости может достигать 130+260 %) и создаются сжимающие остаточные напряжения, что нежелательно при нанесении токопроводящих покрытий. Наибольшая величина остаточных напряжений может быть близка к пределу текучести материала заготовки ат и это будет являться причиной образования трещин на обрабатываемой поверхности заготовки, что недопустимо для обеспечения качества волноводов.

Технологические возможности деформирующего протягивания существенно зависят от отношения диаметра наружной поверхности заготовки к диаметру ее отверстия ( D / d ). Предложено [4] на основе результатов теоретических и экспериментальных исследований разделять подвергаемые деформирующему протягиванию заготовки на два типа: с конечной ( D / d < 3) b , бесконечной ( D / d > 3) толщиной стенки. Волноводные заготовки имеют D / d = 1,3 + 1,8, являются тонкостенными с конечной толщиной стенки для обеспечения малых массогабаритных характеристик. Их стенки в процессе деформирующего протягивания могут подвергаться сплошной и пластической деформации.

При деформирующем протягивании материал заготовки в контактном слое находится в условиях, близких к объемному сжатию.

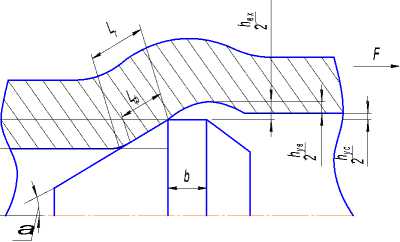

В остальной части заготовки напряженно-деформированное состояние близко к состоянию трубы, подвергнутой воздействию равномерного внутреннего давления [5]. Фактическая ширина контакта работающего конуса инструмента-дорна с заготовкой L Ф из-за ее изгиба (рис. 3) в целом оказывается существенно меньше геометрической ширины, определяемой зависимостью:

L т = a /2sin а, (2) где а - натяг на зуб; a - половина угла рабочего конуса инструмента-дорна.

В зависимости от соотношения между в неконтактной деформации за рабочим конусом инструмента-дорна h вк и упругим восстановлением материала заготовки h ув (рис. 3), обработка деформирующим протягиванием круглой заготовки трубы волновода может сопровождаться как положительной, так и отрицательной усадкой отверстия (разбивкой h ус) [5; 6].

Для обоснования проектирования операций изготовления волноводов деформирующим протягиванием не-

Таблица 2

Эффективность действия смазок при изготовлении волновода методом многостороннего деформирования из сплава 32НКД

Рис. 3. Схема взаимодействия инструмента-дорна с цилиндрической заготовкой при D / d < 3

Известно, что влияние пластической деформации на коэффициент температурного расширения сплава 32НКД описывается выражением

Р = Р о ( 1 + А -е ) , (3) где Р 0 - коэффициент температурного расширения неде-формированного металла; е - степень деформации; А -коэффициент, учитывающий физические свойства деформируемого металла:

А = X т Е Y /3, (4)

где х t — коэффициент изотермической сжимаемости; Е -модуль упругости; у - параметр Грюнайзера:

d in е д in V ’

где е - температура Дебая; V - объем.

Значение А для сплава 32НКД находится в пределах 1>2Д

В связи с этим можно сделать вывод, что деформация при деформирующем протягивании способна изменить коэффициент термического расширения сплава 32НКД в большую сторону, что недопустимо при изготовлении ППФ.

Для обеспечения точности ТКЛР требуемого качества рабочей поверхности каналов труб волноводов круглого сечения необходимо обеспечить соответствующий уровень контактных давлений в зоне деформирования со стороны инструмента-дорна.

Контактные давления, определяются через средние давления на рабочем конусе [6] по формуле

F p =---------------- пdcLф (sin a + f cos a)

cdxayHB пdcLф (sin a + f cos a) ’

где F – усилие деформирующего протягивания; dc – диаметр рабочего конуса посреди ширины контакта; Lф – фактическая ширина контакта рабочего корпуса инструмента-дорна; f – коэффициент трения между инструментом дорном и трубчатой заготовкой, половина угла рабо- чего инструмента-дорна; С – коэффициент, зависящий от вида обработки; НВ – твердость обрабатываемого материала; d – диаметр канала трубчатой заготовки; а – степень натяга; х, у – показатели степени, зависящие от характера обработки; a - угол конуса инструмента-дорна.

Средние контактные давления, как показатели исследования [6], определяются в основном величиной натяга ( а ), механическими свойствами материала заготовок и практически не зависят от диаметра канала трубы волновода. При уменьшении натяга контактные давления возрастают и могут достигать (6-9) 5 т предела текучести сплава 32НКД. Наибольшие средние контактные давления наблюдаются в области a = 0,012…0,015 мм. Эти наибольшие контактные давления при малых натягах необходимо использовать на финишных операциях для обеспечения наименьшей шероховатости поверхности [6]. Повышение средних контактных давлений в 3…6 раз на финишных операциях обеспечивает Ra 0,01–0,16 мкм после 4 циклов дорнования, что необходимо для снижения потерь в волноводе при прохождении волны.

В связи с отмеченным, механика пластического деформационного протягивания при изготовлении труб волноводов должна строиться по следующей технологической схеме: изготовление труб волноводов механической обработкой с последующим развертыванием каналов, отжиг в вакууме для снятия остаточных напряжений, электрохимическое протягивания канала для удаления дефектного слоя, дорнования канала трубы за несколько переходов инструментами-дорнами с возрастающими размерами диаметров.

При первом деформирующем протягивании целесообразно использовать 50–60 % суммарного натяга дор-нования, затем производить отжиг в вакууме для снятия напряжений. Последующие переходы необходимо производить с малыми натягами, при которых обеспечивается высокий уровень контактных давлений, что позволит получить высокое качество поверхности (низкую шероховатость, отсутствие трещин) и обеспечить ТКЛР в заданных пределах. Для изготовления ППФ прямоугольного сечения из сплава 32НКД методом многостороннего деформирования внутренний диаметр трубчатой заготовки определяется по формуле d = 1,2 a , а толщина стенки труб частотой заготовки имеет вид b = 1,25 h , где а – наибольший поперечный размер прямоугольного волновода; h – толщина стенки прямоугольного волновода – корпуса ППФ.

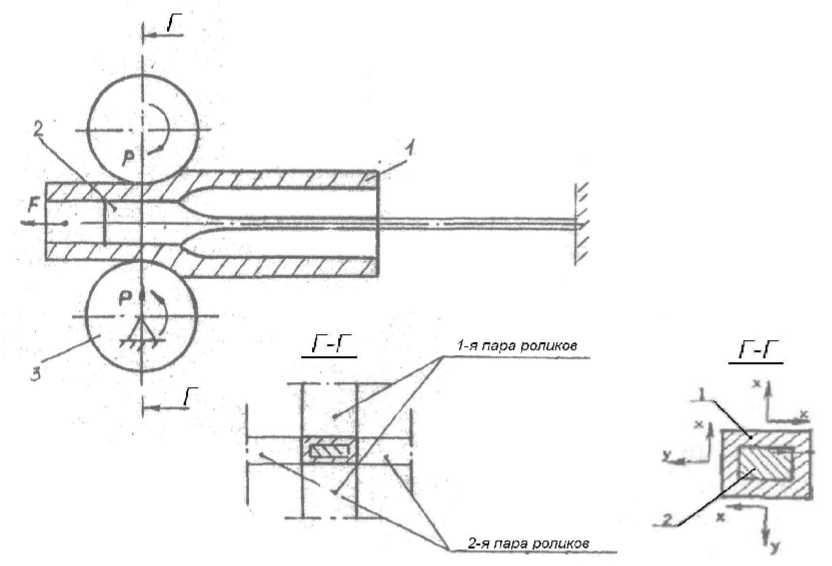

Сущность метода многостороннего деформирования заключается в деформирующем протягивании трубчатой заточки через неподвижный инструмент-дорн и одновременном многостороннем обжатии ее регулируемой роликовой фильерой (рис. 4).

Роликовая фильера образуется двумя парами роликов, которые монтируются в общей обойме, что позволяет по программе производить обжатие трубчатой заготовки. Процесс изготовления труб волноводов методом многостороннего деформирования может быть описан математически на основе теории больших деформаций металла. Используя геометрический подход, основанный на особенностях изменения формы сечения от круглой до прямоугольной, можно произвести расчет усилий и напряжений при деформирующем протягивании. Их величины зависят от энергии деформирования и сил трения. При больших деформациях в качестве меры деформирования можно использовать логарифмические деформации:

e y = ln( h / b ); e z = ln( 1 / 1 0 ), (7) где h – толщина стенки прямоугольного волновода; b – толщина стенки трубчатой заготовки; l 0 – начальная длина трубчатой заготовки; l – длина волновода прямоугольного волновода после деформирующего протягивания.

Напряжение 5 z в каждом сечении деформируемой трубы определяется по формуле

5 z = T з( z )/ F z , (8)

где Fz – площадь поперечного сечения прямоугольной трубы волновода; Т в( z ) – усилие деформирующего протягивания.

Для расчета 5 z при напряженно-деформирующем протягивании волновода прямоугольного сечения рекомендуется применять формулу [7]

d 5 ( dh )

— + 5 z I c + — 1 = fc(e z -e y ), dz V dz J

где

f =^- e i

C = 1 -0,5 x

1 + 0,5 f ;[ dh ) V dz J

– функция пластичности; еi – деформация при i-ом цикле протягивания; 5. - напряжения; h(z) - сечение стенки трубы волновода прямоугольного сечения; fтдр, fтвр – коэффициенты трения в парах (трубчатая заготовка – инструмент (дорн) и ролик фильеры – трубчатая заготовка).

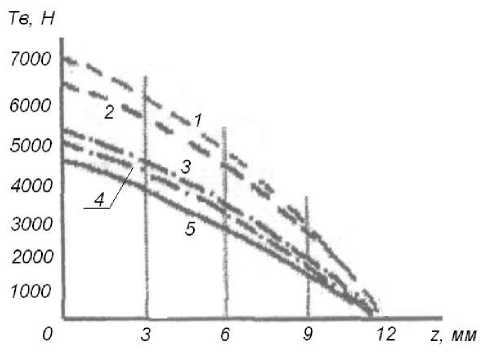

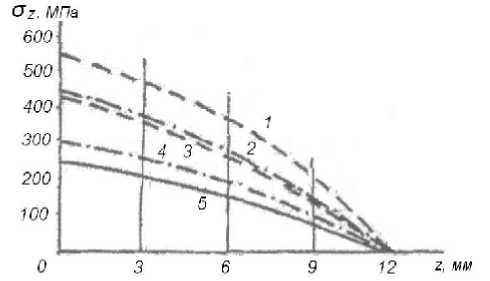

Для уравнения (9) установим следующее краевые условия h (0 ) = 1; 5 z (0) = k и рассчитаем напряжения в сечениях очага деформации волновода с учетом допустимых e z и e y для сплава 32НКД, обеспечивающие ТКЛР 1 + 2 1/ ° С. Расчеты показывают, что усилия протягивания в сечениях очага деформации (рис. 5), а также напряжения в сечениях очага деформации (рис. 6) носят нелинейных характер и могут влиять на ТКЛР волнолвода ППФ. Для обеспечения требуемого ТКЛР необходимо, чтобы 5 z < 400, что подтверждается проведенными дилатометрическими исследованиями [7].

Рис. 5. Усилия протягивания в сечениях очага деформации 1 -волновода сечением 3,6 x 1,8 мм из сплава 32НКД: 1 - усилие обжатия А = 0,40 мм; 2 - усилие обжатия

А = 0,15 мм; 3 - усилие обжатия А = 0,10 мм;

4 - усилие обжатия А = 0,08 мм; 5 - усилие обжатия

А = 0,05 мм; 6 - усилие обжатия А = 0,05 мм с наложением УЗК

Рис. 4. Схема процесса изготовления прямоугольного волновода ППФ из сплава 32НКД методом многостороннего деформирования: 1 – трубчатая заготовка волновода; 2 – инструмент-дорн; 3 – ролики роликовой фильеры

Предложенная методика позволяет обеспечить низкий ТКЛР при изготовлении ППФ методом многостороннего деформирования и требуемое качество работы каналов систем спутниковой связи путем стабилизации радиофизических характеристик.

Рис. 6. Напряжения σ z в сечениях очага деформации: l -волновода сечением 3,6 × 1,8 мм: 1 – усилие обжатия Δ = 0,40 мм; 2 – усилие обжатия Δ = 0,15 мм; 3 – усилие обжатия Δ = 0,1 мм; 4 – усилие обжатия Δ = 0,08 мм;

5 – усилие обжатия Δ = 0,05 мм; 6 – усилие обжатия Δ = 0,05 мм с наложением УЗК