Технологические особенности изготовления труб из титановых сплавов

Автор: Филяева Елена Анатольевна, Космацкий Ярослав Игоревич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.17, 2017 года.

Бесплатный доступ

Работа посвящена обзору некоторых технологических особенностей, присущих титану и его сплавам, связанных со специфическими физико-механическими свойствами в процессе пластической деформации. Все эти особенности необходимо учитывать при проектировании технологий изготовления продукции из сплавов на основе титана. В настоящей статье рассмотрены технологические особенности титановых сплавов применительно к трубной промышленности.

Титановый сплав, труба, деформационная способность, температура полного полиморфного превращения, горячее прессование, пластическая деформация

Короткий адрес: https://sciup.org/147157091

IDR: 147157091 | УДК: 621.774 | DOI: 10.14529/met170209

Текст научной статьи Технологические особенности изготовления труб из титановых сплавов

Титановые сплавы являются одними из основных конструкционных материалов, применяемых в разных отраслях промышленности. Широкое их использование связано с присущим титану и его сплавам комплексом свойств [1]:

-

– высокая прочность, низкий удельный вес и, как следствие, высокая удельная прочность;

-

– высокая температура плавления, являющаяся необходимым условием повышенной жаропрочности;

-

– низкий коэффициент теплового расширения, следовательно, хорошее сопротивление материала термической усталости;

-

– коррозионная стойкость во многих агрессивных средах.

Одним из основных потребителей титановой продукции является авиационная промышленность, чем определяется ряд технических требований к конструкционным материалам, использующимся при изготовлении ответственных изделий [2]. Малый удельный вес (4,505 г/см3) и высокая прочность титана и его сплавов делают их весьма ценными материалами. Так, например, с повышением температуры вплоть до 430 °С титан обладает явным преимуществом в отношении прочно- сти, в отличие от алюминия, который быстро утрачивает свою прочность [2].

Особое место в технике и технологии трубного производства занимает изготовление холоднодеформированных труб из титана и его сплавов. Это обусловлено, с одной стороны, обширным сортаментом холоднодефор-мированных труб с повышенными требованиями к точности геометрических размеров и качественных характеристик поверхности, а с другой стороны, многооперационностью и сложностью реализации технологического процесса их производства.

При разработке технологии производства холоднодеформированных труб существенное внимание уделяется обеспечению рационального соотношения горячего и холодного переделов, иными словами, задаче обоснованного выбора размеров горячедеформированных трубных заготовок для холодной прокатки на станах ХПТ. Решение этой задачи оказывает решающее влияние на показатели качества хо-лоднодеформированных труб (точность геометрических параметров, механические свойства, шероховатость поверхности и др.), а так же на величину основных технико-экономических показателей их производства (производительность, трудоемкость и себестоимость).

Для производства холоднодеформиро-ванных труб из титана и его сплавов используют, преимущественно, горячепрессованные трубы.

При изготовлении передельных горячепрессованных труб важным является соответствие энергосиловых параметров процесса прессования технологическим возможностям действующего оборудования и соблюдение температурного диапазона нагрева заготовки с учетом ее последующего деформационного разогрева.

Так, например, с целью оценки однородности свойств металла по сечению заготовки и определения величины сопротивления горячей деформации с учетом температурного диапазона полного полиморфного превращения ( Т ППП ) и прироста температуры в процессе пластической деформации проводилось исследование [3] деформационной способности титанового сплава на многофункциональном исследовательском комплексе «Gleeble 3800» [4].

Температура полного полиморфного превращения является одной из основных технологических особенностей, в связи с тем, что она необходима для установления рациональных режимов деформации и термической обработки [5].

В процессе нагрева заготовок перед горячим прессованием на их поверхности может возникать газонасыщенный слой, что в процессе горячей деформации может способствовать образованию различных дефектов поверхности (плены, рванины, риски). Газонасыщенный слой и дефекты на наружной поверхности горячедеформированных труб могут залегать на глубину до 0,3 мм, а на внутренней поверхности до 1,0 мм [6]. В связи с чем технологией предусматривается нанесение специального шликерного покрытия, например, на основе порошка эмали ЭВТ-24 и жидкого стекла [7]. В зависимости от назначения и требований, предъявляемых к готовым трубам, а также характера и глубины проникновения указанных дефектов, горячедеформированные трубы подвергают механической обработке, затем горячепрессованные трубы подвергают холодному переделу.

Реализация процесса холодной прокатки труб из титана и его сплавов так же связана с рядом неблагоприятных особенностей, к числу которых можно отнести [8]:

-

– интенсивное деформационное упрочнение обрабатываемого металла, сопровождающееся уменьшением его пластичности;

-

– высокая чувствительность обрабатываемого металла к редуцированию (т. е. к такой деформации, при которой уменьшение их диаметра происходит без обжатия стенки);

-

– интенсивная адгезия обрабатываемого металла к деформирующему инструменту.

Эти особенности холодной прокатки труб из титана и его сплавов на станах ХПТ связаны в основном с их специфическими физикомеханическими свойствами [8], среди которых: относительно низкая пластичность титана и его сплавов в отожженном состоянии, низкая пластичность в нагартованном состоянии, низкая теплопроводность.

Пластичность металла является важнейшим фактором, определяющим выбор термомеханических режимов деформации (температура, степень и скорость деформации).

Поскольку пластичность зависит от схемы напряженного состояния, а внутри одной схемы – от показателя интенсивности нагружений, то в теорию процессов обработки металлов давлением вводится понятие «технологическая пластичность». Она оценивается величиной максимальной деформации, достижимой в конкретном процессе обработки при определенных температурах и скоростях деформации.

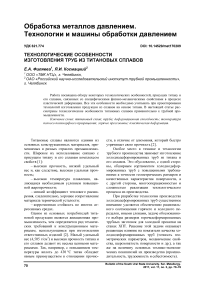

В литературе, относящейся к титановым сплавам, часто приводятся «диаграммы технологической пластичности» [8] (рис. 1), которые в действительности представляют температурную зависимость условных показателей прочности и пластичности (временное сопротивление, предел текучести, относительное удлинение и сужение), полученных при испытаниях на растяжение или сжатие, а в ряде случаев еще и температурную зависимость ударной вязкости и величины деформации до появления первой трещины при испытаниях на осадку.

Особую ценность в диаграммах технологической пластичности представляют данные по пластическим характеристикам, по относительному удлинению и сужению. Объясняется это тем, что разрушение при пластической деформации происходит под действием растягивающих напряжений. В процессах, осуществляемых при всестороннем сжатии, источником растягивающих напряжений является развитая неравномерность деформации,

Рис. 1. Зависимость относительного удлинения ( δ ) и сужения ( ψ ) после разрыва и временного сопротивления ( σ в ) титановых сплавов от температуры ( t ) [8]

при которой дополнительные растягивающие напряжения превышают по модулю основные снижающие напряжения. Поэтому показатели, полученные в условиях линейного растяжения, характеризуют способность материала деформироваться без разрушения.

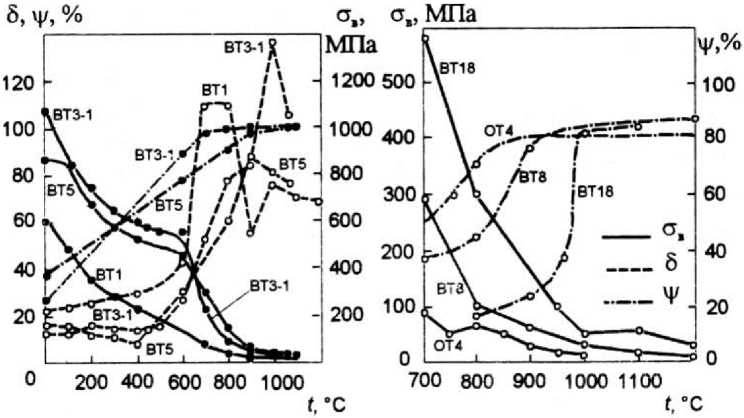

При определении деформационной способности материалов в процессе холодной пластической деформации необходимо учитывать, что данный процесс обработки металлов давлением сопровождается значительными изменениями структуры деформируемого материала и соответственно изменениями его механических свойств. Явление упрочнения деформируемого материала, характерное для холодной деформации, обусловлено отсутствием процессов рекристаллизации и возврата, и как следствие – деформированием зерен и образованием текстуры, в результате чего может появляться анизотропия механических свойств. При этом основным фактором, влияющим на увеличение временного сопротивления, предела текучести, твердости и уменьшение относительного удлинения и сужения, является степень деформации.

Так, например, с целью оценки влияния степени деформации на изменение механиче- ских свойств проводилось экспериментальное исследование. В качестве исходного материала использовались образцы, отобранные от горячепрессованной трубы из сплава Ti-3Al-2.5V [9], из стенки которой в продольном направлении вырезались цилиндрические прутки диаметром 10,5 мм и длиной 250 мм в количестве 6 шт.

Требования, предъявляемые к механическим свойствам холоднодеформированных труб из титанового сплава Ti-3Al-2.5V [9], в состоянии после термической обработки должны соответствовать значениям, представленным в таблице.

Исследование влияния степени холодной деформации сплава Ti-3Al-2.5V [9] на изменение его механических свойств реализовывалось за счет прокатки в двухвалковой клети по схеме калибровки «овал – овал» с диаметром валков 110 мм. Следует отметить, что напряженно-деформированное состояние, характерное для данного процесса обработки давлением в большей степени схоже со схемой напряженного состояния реального процесса прокатки на стане ХПТ и позволяет получить сравнительно качественный результат [10].

Механические свойства холоднодеформированных труб из титанового сплава марки Ti-3Al-2.5V [9] согласно требованиям

|

Временное сопротивление ( с в ), МПа |

Предел текучести ( с т), МПа |

Относительное удлинение ( 8 ), % |

|

не менее |

||

|

621,0 |

517,0 |

15,0 |

Как показано в работе [10], холодная деформация велась в режиме последовательного увеличения величины обжатия. Коэффициент вытяжки определялся измерением площадей поперечного сечения заготовки и полученного деформированного прутка [11].

После каждого этапа холодной деформации от деформированного прутка отбирались полноразмерные пропорциональные образцы в количестве трех штук для проведения испы- тания на статическое растяжение при комнатной температуре в соответствии с требованиями ГОСТ 1497–84 [12].

Результатами экспериментальных исследований влияния степени холодной деформации на механические свойства являются эмпирические зависимости, изображенные на рис. 2, которые представляют собой аппроксимированные численные данные.

При этом механические свойства сплава

Рис. 2. Аппроксимированные эмпирические зависимости изменения механических свойств сплава Ti-3Al-2.5V [9] от степени холодной деформации: -*- – временное сопротивление ( σ в ), —♦— – предел текучести ( σ т );

– относительное удлинение ( δ ); —е— – относительное сужение ( ψ )

Ti-3Al-2.5V [9] в недеформированном состоянии приняты согласно результатам испытаний на статическое растяжение образцов, изготовленных из горячепрессованных труб, от которых отбирались образцы.

Таким образом, в связи с указанными технологическими особенностями титановые сплавы, используемые для изготовления труб, могут быть отнесены к группе труднодефор-мируемых материалов.

Список литературы Технологические особенности изготовления труб из титановых сплавов

- Пульцин, Н.М. Титановые сплавы и их применение в машиностроении/Н.М. Пульцин. -М.: Машгиз, 1962. -168 с.

- Зубков, Л.Б. Космический металл/Л.Б. Зубков. -М.: Наука, 1987. -128 с.

- Космацкий, Я.И. Исследование деформационной способности Титанового сплава Тi-3Al-2.5V и оценка технологической возможности изготовления из него горячепрессованных труб/Я.И. Космацкий, Н.В. Фокин, Е.А. Филяева//Титан. -2016. -№ 2 (52). -С. 18-22.

- Космацкий, Я.И. Информационное обеспечение и управление технологическими процессами трубопрессового производства: учеб. пособие для самостоят. работы/Я.И. Космацкий, М.И. Гасленко, М.А. Тихонова. -Челябинск: Издат. центр ЮУрГУ, 2013. -45 с.

- Филяева Е.А. Сравнительная оценка методов определения температуры полного полиморфного превращения на примере сплава Ti-3Al-2.5V/Е.А. Филяева, Я.И. Космацкий//Наука ЮУрГУ: материалы 68-й науч. конф. Секции технических наук. -Челябинск: Издат. центр ЮУрГУ, 2016. -С. 709-712.

- Колачев, Б.А. Металловедение титана и его сплавов/Б.А. Колачев, С.Г. Глазунова. -М.: Металлургия, 1992. -352 с.

- Освоение производства горячедеформированных труб из титанового сплава/Я.И. Космацкий, Б.В. Баричко, В.Б. Восходов и др.//Бюллетень «Черная металлургия». -2014. -№ 10. -С. 67-70.

- Илларионов, А.Г. Технологические свойства титановых сплавов/А.Г. Илларионов. -Екатеринбург: УГТУ-УПИ -2003. -57 с.

- Boyer, R. Titanium Alloys/R. Boyer, G. Welsch, E.W. Collings. -ASM International. The Material Information Society, 1994. -p. 5.

- Исследование влияния степени холодной деформации и термической обработки на формирование и изменение механических свойств Титанового сплава Ti-3Al-2.5V/Я.И. Космацкий, Б.В. Баричко, Е.А. Филяева, К.Ю. Яковлева//Титан. -2016. -№ 4.

- Смирнов, В.С. Теория обработки металлов давлением/В.С. Смирнов. -М.: Металлургия, 1973. -497 с.

- ГОСТ 1497-84. Металлы. Методы испытаний на растяжение. -М.: ИПК Изд-во стандартов, 1984. -24 с.