Технологические особенности многолезвийной обработки винтовых поверхностей ротационным точением

Автор: Сутягин Александр Валерьевич, Малько Леонид Степанович, Трифанов Иван Васильевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 3 (36), 2011 года.

Бесплатный доступ

Показаны возможности и перспективы технологии ротационного точения наружных винтовых поверхно- стей деталей машин принудительно вращаемым многолезвийным инструментом.

Ротационное точение, винтовая поверхность, многолезвийный инструмент

Короткий адрес: https://sciup.org/148176591

IDR: 148176591 | УДК: 621.81.004

Текст научной статьи Технологические особенности многолезвийной обработки винтовых поверхностей ротационным точением

Недостатками традиционных способов лезвийной обработки являются постоянные контактные взаимодействия рабочих поверхностей лезвия инструмента с обрабатываемым материалом заготовки в виде скольжения. В результате, тепловые и силовые нагрузки локализуются в малом объеме инструмента, что влияет на его режущую способность, стойкость инструмента и не позволяет интенсифицировать процесс резания, а также снижает качество обработки поверхности деталей машин [1].

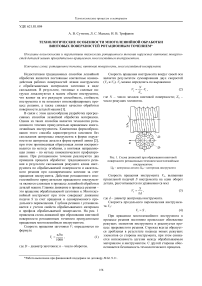

В связи с этим целесообразна разработка прогрессивных способов лезвийной обработки материалов. Одним из таких способов является технология ротационного точения принудительно вращаемым многолезвийным инструментом. Кинематика формообразования этого способа характеризуется качением без скольжения центроиды инструмента в форме окружности по центроиде детали в форме прямой линии [2], при этом производящая образующая линия воспроизводится по методу огибания, а винтовая направляющая линия – по методу кинематического профилирования. При ротационном точении реализуются два принципа процесса обработки: традиционного реза- ния в результате скольжения режущего клина инструмента по обрабатываемой поверхности и касатель- ного резания при одновременном качении за счет вращения инструмента. Действие ротационного многолезвийного принудительно вращаемого инструмента является сложным в процессе лезвийной обработки деталей машин . Главное движение в процессе резания – это вращение обрабатываемой заготовки n. Многолезвийный инструмент при этом совершает движение подачи S за счет вращения и одновременного продольного перемещения. Глубина резания t устанавливается с учетом свойств обрабатываемого материала и профиля обрабатываемой поверхности. На рис. 1 приведена схема движений при образовании винтовой поверхности ротационным точением принудительно вращаемым многолезвийным инструментом.

Скорость вращения заготовки V 1 определяется по формуле

_ n Dn

V 1 ,

где D – диаметр заготовки; n – число оборотов.

Скорость вращения инструмента вокруг своей оси является результатом суммирования двух скоростей ( V 2 и V 3). V 2 можно определить по выражению

N

V = — ■ V , (2)

Zn где N – число заходов винтовой поверхности; Zn – число режущих элементов.

Рис. 1. Схема движений при образовании винтовой поверхности ротационным точением многолезвийным инструментом:

Ц Д – центроида детали; Ц И – центроида инструмента

Скорость вращения инструмента V 4 , вызванная продольной подачей S инструмента на один оборот детали, рассчитывается по уравнению (в мм)

V = —

3 n d '

где d – диаметр центроиды инструмента.

Скорость продольного перемещения инструмента V 3:

V 3 = S . (4)

При вращении многолезвийного инструмента в процессе резания постоянно происходит обновление режущих элементов инструмента и реализуется процесс прерывистого резания. Стружка всегда образуется дробленая в результате подвода новых режущих элементов со стороны инструмента, при этом снижается интенсивность адгезии между обрабатываемым материалом и инструментом. С другой стороны обеспечивается безопасность технологического процесса.

Известно, что при традиционной лезвийной обработке металлов на передней поверхности резца может образовываться нарост. Нарост представляет собой деформированный слой металла и различные окисные пленки. Твердость нароста в 2–2,5 раза выше, чем обрабатываемый металл [1], что отрицательно влияет на процесс резания, стойкость инструмента и качество обрабатываемой поверхности.

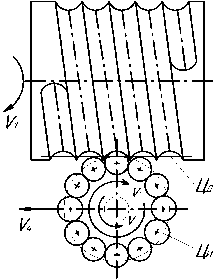

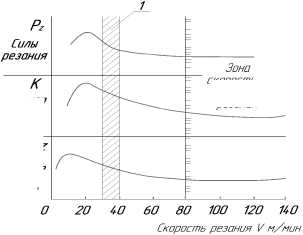

Известно, что при изменении режимов и параметров лезвийной обработки при традиционной механической обработке при V = 10…40 м/мин отмечается рост силы резания, продольной усадки стружки и увеличение шероховатости обрабатываемой поверхности (рис. 2). Это вызывает необходимость перехода в зону скоростных режимов резания ( V = 80…140 м/мин) при механической обработке деталей машин. При скоростных режимах резания происходит срыв нароста с передней поверхности резца, в результате этого при постоянной подаче S снижается шероховатость обрабатываемой поверхности. Однако при этом может резко возрастать температура в зоне резания до 600 оС и выше, что ведет к быстрому износу инструмента за счет уменьшения твердости и предела прочности инструментального материала (рис. 3).

Шероховатость обработанной поверхности

Рис. 2. Изменение силы резания, продольной усадки стружки и шероховатости обработанной поверхности в зависимости от скорости резания:

1 – зона рациональной скорости при ротационном точении инструментом с режущей частью из быстрорежущей стали

Продольная усадка стружки скоростных режимоб резаноя

Стойкость резца можно определить по формуле [3]

T ^nA • (5)

где L – фактор обработки; А – постоянная для заданных условий обработки; n – показатель относительной стойкости ( n < 1):

L = ndl/S , (6)

где l – длинна обрабатываемой детали; S – подача.

При постоянных факторах обработки стойкость резца можно повысить за счет благоприятного изменения условий обработки А , что хорошо реализуется при ротационном точении.

С другой стороны в зоне скоростных режимов обработки возрастают силы резания:

P = f ( A, t , S , V , Kp ), (7)

где V – скорость резания; Кр – экспериментальный поправочный коэффициент.

Рост температуры и силы резания, а также снижение прочностных и стойкостных характеристик режущего элемента инструмента при традиционном точении ограничивают повышение скорости резания и эффективность лезвийной обработки.

Рис. 3. Прочность стали в зависимости от температуры: 1 – зона температур при ротационном точении

При ротационном точении принудительно вращаемым многолезвийным инструментом происходит последовательное участие его режущих кромок в процессе резания [4]. Точка контакта режущего элемента инструмента с обрабатываемой заготовкой при резании постоянно обновляется [5] при этом температура в зоне резания не превышает 300 оС. Отсутствует интенсивная адгезия между обрабатываемым материалом и инструментом. В связи с этим в более чем в 20 раз возрастает стойкость инструмента, а производительность обработки – в 3–4 раза по сравнению с традиционной лезвийной обработкой [5].

Принудительное вращение многолезвийного инструмента обеспечивает лучшую шероховатость обработанной поверхности как при малых, так и больших скоростях резания (Ra ≤ 2,5 мкм). Установлено, что принудительно вращаемый многолезвийный инструмент способен устойчиво работать с малыми (и даже равными нулю) углами скрещивания оси режущего инструмента и вектора скорости главного движения резания, что снимает ряд геометрических ограничений, присущих свободно вращающимся резцам [4].

Процесс многолезвийной обработки принудительно вращаемым инструментом склонен к вибрации за счет изменения сечения срезаемого слоя припуска от реза к резу. В связи с этим необходимо создание шпиндельной головки с высокой крутильной жесткостью. До недавнего времени считалось, что рациональная обработка принудительно вращаемым многолезвийным инструментом связана с необходимостью создания громоздкого и конструктивно сложного оборудования. На кафедре управления качеством и сертификации СибГАУ была разработана и реализована кинематическая схема устройства для ротационного точения винтовых поверхностей, интегрированная с токарно-винторезным станком 1М65. Кинематическая схема устройства разработана на бездиф-ференциальной основе [6]. Это позволило существен- но упростить конструкцию, повысить жесткость кинематической цепи и обеспечить вращение многолезвийного инструмента в процессе обработки винтовой поверхности с необходимым крутящим моментом и жесткостью. Вращение заготовки и инструмента в процессе обработки детали должны быть кинематически связаны. В качестве органа настройки используется гитара сменных зубчатых колес. Исходя из характеристики винтовой поверхности обрабатываемой детали, числа режущих элементов инструмента и выбранной продольной подачи определяется передаточное отношение зубчатых колес гитары:

ix

( 1 ± ^ 1 , Kx • Zu I T J

где n – число заходов винтовой поверхности; K x – постоянный коэффициент, характеризующий кинематическую цепь станка; S – продольная подача; T – ход винтовой линии обрабатываемой детали [6].

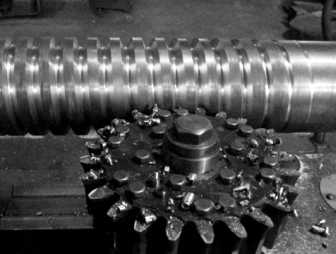

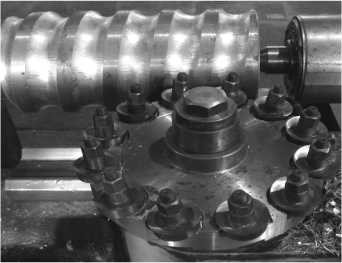

Особенность разработанного и изготовленного опытного устройства для ротационного точения винтовых поверхностей с принудительно вращаемым многолезвийным инструментом – это его высокие технологические возможности (табл. 1), трансформируемость, что позволяет использовать технологию в условиях единичного, мелкосерийного и крупносерийного производства для обработки винтовых поверхностей. На рис. 4 показан процесс обработки винтовой поверхности: корпуса червячной фрезы m = 10 из стали 40Х (рис. 4, а), винтовой поверхности ради- усного профиля (рис 4, б), который подтвердил преимущество ротационной обработки винтовой поверхности перед традиционным.

Таблица 1

Тактико-технические характеристики устройства для ротационного точения винтовых поверхностей интегрированного с токарно-винторезным станком 1М65

|

№ п/п |

Параметры |

Значение |

|

1 |

Продольная подача |

1,25 мм/об |

|

2 |

Скорость резания |

до 40 м/мин |

|

3 |

Глубина резания |

3 мм |

Для ротационной обработки винтовых поверхностей радиусного профиля, а также винтовой поверхности червячной фрезы конвалютного типа модулем 10 мм по методике [6] были спроектированы и изготовлены многолезвийные инструменты с параметрами, представленными в табл. 2.

Для исследования процесса срезания припуска при формировании профиля винтовой поверхности была разработана геометрическая графоаналитическая модель . Основой разработки модели явилось использование уравнений циклоидальных и эвольвентных кривых для составления математического алгоритма формирования профиля винтовой поверхности с использованием математических библиотек пакета MATLAB.

Рис. 4. Процесс обработки:

а – корпуса червячной фрезы m = 10 мм; б – винтовой поверхности радиусного профиля

б

Таблица 2

Параметры многолезвийных инструментов для ротационного точения винтовой поверхности

|

№ п/п |

Параметры |

Для радиусного профиля |

Для конвалютного червяка |

|

1 |

Наружный диаметр, мм |

278 |

260 |

|

2 |

Число режущих элементов |

12 |

24 |

|

3 |

Профиль режущей кромки |

радиус r = 24 мм |

эвольвента m = 10 мм |

|

4 |

Материал режущей части |

сталь быстрорежущая Р6М5 |

сталь быстрорежущая Р6М5 |

|

5 |

Вид конструкции инструмента |

сборная |

сборная |

|

6 |

Марка материала корпуса |

сталь 40Х |

сталь 40Х |

|

7 |

Масса, кг |

16 |

19 |

|

8 |

Угол наклона режущих элементов |

7° |

4°39′ |

Разработанная модель позволяет провести численные эксперименты по установлению формы, размеров и сечения срезаемой стружки каждым режущим элементом многолезвийного инструмента, числа резов для формирования профиля винтовой поверхности в зависимости от продольной подачи и глубины резания, что позволяет научно обосновать назначение режимов обработки.

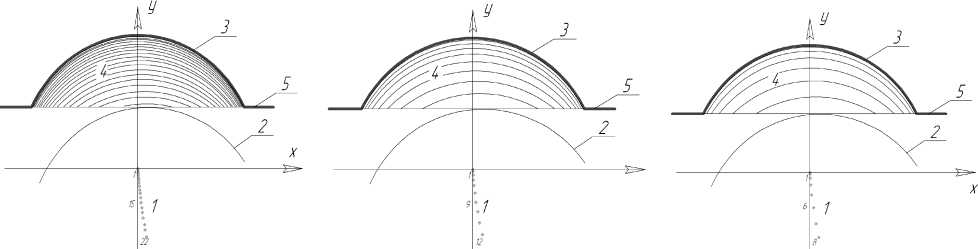

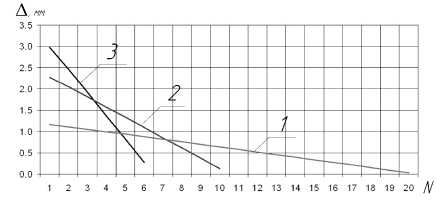

На рис. 5 показана визуализация результатов моделирования процесса генерации радиусного профиля винтовой поверхности ротационным точением с изменением одного из технологических факторов (продольной подачи инструмента). Ординаты базовой точки в зависимости от продольной подачи представ- лены в табл. 3. На рис. 6 показано влияние продольной подачи инструмента на максимальную толщину срезаемого припуска и число резов инструмента при удалении припуска и формировании профиля винтовой поверхности.

Визуальный анализ полученных результатов моделирования формирования профиля ВП с изменением одного из технологических факторов продольной подачи показал, что предложенная геометрическая графоаналитическая модель восприимчива к изменению факторов, влияющих на процесс формирования профиля винтовой поверхности ротационным точением многолезвийным инструментом и может быть использована для его исследования.

а б в

Рис. 5. Схемы генерации радиусного профиля ВП ротационным точением:

а – при подаче 3 мм; б – при подаче 6 мм; в – при подаче 9 мм; 1 – последовательные положения базовой точки; 2 – профиль режущего элемента инструмента; 3 – профиль винтовой поверхности; 4 – линии реза; 5 – наружный диаметр детали

Таблица 3

Значение ординат базовой точки

|

№ п/п |

Рис. 5, а |

Рис. 5, б |

Рис. 5, в |

|||

|

Подача S , мм/об |

||||||

|

3 |

6 |

9 |

||||

|

х |

у |

х |

у |

х |

у |

|

|

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

2 |

0,006 |

–0,277 |

0,002 |

–0,123 |

0,001 |

–0,031 |

|

3 |

0,045 |

–1,105 |

0,013 |

–0,491 |

0,002 |

–0,123 |

|

4 |

0,153 |

–2,482 |

0,045 |

–1,105 |

0,006 |

–0,277 |

|

5 |

0,362 |

–4,403 |

0,107 |

–1,963 |

0,013 |

–0,491 |

|

6 |

0,705 |

–6,861 |

0,209 |

–3,063 |

0,026 |

–0,768 |

|

7 |

1,216 |

–9,845 |

0,362 |

–4,403 |

0,045 |

–1,105 |

|

8 |

1,926 |

–13,345 |

0,574 |

–5,982 |

0,072 |

–1,503 |

|

9 |

0,855 |

–7,797 |

0,107 |

–1,963 |

||

|

10 |

1,216 |

–9,845 |

0,153 |

–2,482 |

||

|

11 |

1,665 |

–12,122 |

0,209 |

–3,063 |

||

|

12 |

1,926 |

–13,345 |

0,279 |

–3,703 |

||

|

13 |

0,362 |

–4,403 |

||||

|

14 |

0,460 |

–5,163 |

||||

|

15 |

0,574 |

–5,982 |

||||

|

16 |

0,705 |

–6,861 |

||||

|

17 |

0,855 |

–7,797 |

||||

|

18 |

1,025 |

–8,792 |

||||

|

19 |

1,216 |

–9,845 |

||||

|

20 |

1,429 |

–10,955 |

||||

|

21 |

1,665 |

–12,122 |

||||

|

22 |

1,926 |

–13,345 |

||||

Технология лезвийной обработки ротационным точением была апробирована при обработке корпуса червячной фрезы, изготовленной из стали 40Х. Основные характеристики корпуса червячной фрезы, полученные после ротационной обработки многолезвийным принудительно вращаемым инструментом, представлены в табл. 4

Рис. 6. Максимальная толщина стружки и количество резов в зависимости от продольной подачи:

Δ – толщина срезаемого слоя; N – номер срезаемого слоя;

1 – S = 3 мм/об; 2 – S = 6 мм/об; 3 – S = 9 мм/об

Стружкообразование в процессе лезвийной обработки играет существенную роль, так как характеризует процесс срезания припуска, вид образующейся стружки, деформацию в процессе резания. При обработке поверхности конвалютного типа была получена степень дробления стружки ω = 9, при обработке винтовой поверхности радиусного типа ω = 10, что обеспечивает безопасность технологического процесса и не требует создания специального устройства для стружкодробления.

Проведенные исследования позволили установить, что при механической обработке корпуса червячной фрезы температура в зоне резания не превышала 150 оС при сухом точении, соответственно это позволяет повысить стойкость инструмента более чем в 30 раз. Натурные испытания технологии ротационной обработки корпуса червячной фрезы принудительно вращаемым многолезвийным инструментом при подаче 1,25 мм/об показали эффективность разработанного устройства: оно в 7 раз превышает по подаче возможность серийно выпускаемого станка ЕЗ-10А (допустимая подача 0,159 мм/об) и более чем в 3 раза устройства, работающего по методу обката (допустимая подача 0,4 мм/об).

Технология ротационного точения наружной винтовой поверхности деталей машин многолезвийным инструментом может применяться при обработке винтовой поверхности с последующей закалкой и шлифованием, а также на операциях предварительной обработки до закалки. Винтовые поверхности, не подвергающиеся закалке, обрабатываются как на предварительной так и на финишной операциях (табл. 5).

Анализ результатов проведенных исследований и натурных испытаний разработанного устройства и многолезвийного инструмента для ротационного точения винтовых поверхностей показал, что при этом способе обработки режущая кромка инструмента врезается постепенно в обрабатываемую поверхность и поэтому имеется возможность работать при более высоких режимах по сравнению с обработкой фасонными радиальными резцами.

Таблица 4

Основные характеристики корпуса червячной фрезы

|

№ п/п |

Параметры |

Значение |

Примечание |

|

1 |

Модуль, мм |

10 |

Соответствует требованиям чертежа |

|

2 |

Глубина винтового профиля, мм |

25 |

|

|

3 |

Шаг осевой, мм |

31,5 |

|

|

4 |

Погрешность осевого шага, мм |

±0,1 |

|

|

5 |

Максимальная шероховатость поверхности Rz, мкм |

80 |

Таблица 5

Типовые детали машин, обрабатываемые ротационным точением и область применения технологии

|

№ п/п |

Наименование деталей |

Область применения технологии |

|

1 |

Червяки архимедовых и конвалютных червячных передач по ГОСТ 18498 |

Технология может применяться в станкостроении, в тяжелом и транспортном машиностроении, специальном машиностроении, при изготовлении оборудования для нефтегазовой и горнорудной промышленности, черной и цветной металлургии, в оборонной промышленности, лесной и деревообрабатывающей, а также других отраслях машиностроительного комплекса |

|

2 |

Червячные валы литьевых агрегатов, машин по переработке резины и пластмасс |

|

|

3 |

Ходовые винты шлаковозов, горизонтальных прессов, станков холодной прокатки труб, металлорежущих станков с трапеции-дальной резьбой с шагом 2…40 мм и диаметром 12…800 мм |

|

|

4 |

Обечайки канатных барабанов грузоподъемных машин типа электрических мостовых кранов, шахтных подъемных машин, драго-вых лебедок (диаметр 500…9000 мм и длина 600…6300 мм) |

|

|

5 |

Корпуса червячных фрез с модулем 10…20 мм (диаметр 100…250 мм и длина 800 мм) |

|

|

6 |

Винты шариковых винтовых передач |

|

|

7 |

Шнеки бусторных насосов и экструдеров |

Таким образом, ротационное резание является важным резервом повышения эффективности и качества механической обработки деталей машин.